Изобретение относится к металлургии, конкретнее к производству толстолистового проката из хладостойкой стали нормальной и повышенной прочности улучшенной свариваемости, обеспечивающего стойкость к слоистым разрушениям, для судостроения, топливно-энергетического комплекса, строительства и других отраслей.

В ответственных сварных конструкциях достаточно широко применяются марганцевые стали нормальной и повышенной прочности, поставляемые по ГОСТ 5521-93, - марок Е, Е32, Е36, Е40. Однако вышеуказанные стали не обеспечивают требуемый в условиях Крайнего Севера и Арктических морей уровень сопротивления хрупким разрушениям по показателям хладостойкости (до -80°C) и трещиностойкости (до -60°C) и сопротивления слоистым разрушениям в Z-направлении. Основным недостатком является низкая хладостойкость листового проката (нормируемое значение работы удара при температуре -40°C KV-40≥27-39 Дж), отсутствие требований к уровню свойств в Z-направлении.

Для обеспечения высокой надежности и работоспособности наиболее ответственных сварных конструкций на срок до 50 лет требуется сталь, обладающая высокой пластичностью, вязкостью, стойкостью к слоистым разрушениям и хладостойкостью при температурах до -80°C без значительного повышения прочностных характеристик при низких температурах, с удовлетворительной свариваемостью в толщинах до 70 мм и высокой трещиностойкостью.

Аналогом заявляемой стали является сталь следующего химического состава, мас.%: углерод 0,07-0,11, кремний 0,20-0,40, марганец 0,90-1,70, медь 0,30-0,65, никель 0,60-1,20, алюминий 0,02-0,06, ниобий 0,025-0,05, сера 0,001-0,015, кальций 0,005-0,03, железо остальное (патент РФ №2187574 [1])).

Недостатком аналога является хладостойкость только до температур -60°C, в то время как надежная эксплуатация конструкций при температурах до -60°C может быть гарантирована, если работа удара нормируется при температурах на 20°C ниже эксплуатационной.

Известна сталь толщиной до 50 мм, принятая за прототип, со следующим химическим составом, мас.%: углерод 0,04-0,10, кремний 0,15-0,35, марганец 1,00-1,40, медь 0,05-0,20, никель 0,10-0,80, алюминий 0,02-0,06, ванадий 0,02-0,10, ниобий 0,02-0,06, сера 0,001-0,005, железо остальное (патент РФ №2269587 [2])

Недостатками прототипа являются недостаточно высокая трещиностойкость и значительное повышение прочностных характеристик в сочетании со снижением пластичности при температурах до минус 80°C.

Техническим результатом изобретения является разработка стали с гарантированным пределом текучести от 235 до 390 МПа, с повышенной пластичностью, сопротивлением слоистым разрушениям, высокой вязкостью при температурах до минус 80°C и трещиностойкостью в толщинах до 70 мм.

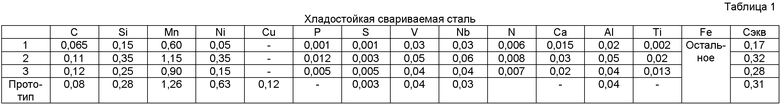

Технический результат достигается тем, что хладостойкая свариваемая сталь, содержащая углерод, марганец, кремний, алюминий, никель, ниобий, ванадий, серу и железо, дополнительно содержит азот, титан, кальций и фосфор, при следующем соотношении компонентов, мас.%:

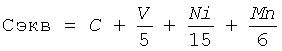

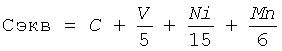

причем параметр трещиностойкости при сварке  , % не превышает 0,32.

, % не превышает 0,32.

Содержание углерода в выбранных пределах достаточно для обеспечения требуемого уровня прочности, при этом достигается повышение пластичности, хладостойкости и трещиностойкости стали.

Марганец принят в пределах, необходимых для обеспечения прокаливаемости стали в сечениях до 70 мм, и обеспечивает требуемые характеристики хладостойкости и трещиностойкости.

Пределы содержания никеля выбраны с целью обеспечения хладостойкости и трещиностойкости при эксплуатации сварных конструкций в экстремальных климатических условиях для листов толщиной от 10 до 70 мм.

Совместное легирование азотом, титаном, ванадием и ниобием в заявляемых пределах наиболее эффективно способствует упрочнению стали и созданию ультрамелкозернистой феррито-перлитной структуры с размером зерна не более 35 мкм, долей перлита не более 12% и мелкодисперсными частицами карбонитридов титана, ванадия и ниобия, эффективно стабилизирующими созданную структуру при эксплуатационных воздействиях - статических и циклических нагружениях.

Титан предотвращает значительный рост зерна при нагреве под прокатку.

Ниобий образует в широком диапазоне температур мелкодисперсные частицы Nb (С, N), которые путем выбора соответствующего режима использованы для ограничения роста зерна аустенита, при деформации - для регулирования процесса рекристаллизации [3], при охлаждении - для дисперсионного твердения в феррите.

Ванадий является высокоэффективным элементом для дисперсионного упрочнения стали, которое осуществляется благодаря выделению частиц карбонитрида V (С, N) в ферритной области при охлаждении проката [4] или в процессе отпуска (самоотпуска).

Таким образом, одновременно обеспечивается твердорастворное, зернограничное и дисперсионное упрочнение. Измельчение зерна до 8-35 мкм за счет введения азота, титана, ванадия и ниобия позволяет при содержании углерода в указанных пределах обеспечить заданный уровень прочности, способствует обеспечению необходимой пластичности при низких температурах и хладостойкости до минус 80°C, а также высокой трещиностойкости без ухудшения свариваемости.

Регламентация содержания серы в указанных пределах обеспечивает повышение изотропности стали (особенно в направлении толщины) и увеличение стойкости к слоистым разрушениям. Регламентация содержания фосфора связана с необходимостью обеспечить высокий уровень вязкости и хладостойкости. Фосфор при содержаниях выше выбранного препятствует поперечному микроскольжению, при этом уменьшается количество плоскостей скольжения, особенно с понижением температуры. Все это затрудняет эстафетную передачу микропластических деформаций от зерна к зерну и увеличивает склонность стали к хрупкому разрушению, обусловливает резкое повышение прочностных характеристик при понижении температуры [5].

Кальций проявляет себя как модификатор в жидкой стали, вызывая глобуляризацию пластично-деформируемых сульфидов, уменьшение числа грубых оксидных включений и строчечных выделений. Существенное значение имеет форма включения: у остроугольных включений теоретическая концентрация напряжений в 1,5 раза больше, чем у сферических [6], что особенно важно при понижении температуры эксплуатации, статических и циклических нагружениях. Микролегирование кальцием препятствует образованию на границах зерен пленочных остроугольных неметаллических включений, обусловливающих снижение ударной вязкости и повышение критической температуры вязко-хрупкого перехода [7]. Отмечено [8] благоприятное влияние кальция на измельчение дендритной структуры за счет его адсорбции на гранях растущих кристаллов, уменьшение ликвации серы в среднем на 50%, снижение кислорода в стали и склонности к деформационному старению при введении в марганцевые стали.

Выбранный химический состав позволяет обеспечить высокую технологичность стали при изготовлении конструкций крупными блоками в условиях открытых площадок.

Испытания листового проката показали, что сталь выбранного химического состава, изготовленная по технологии термомеханической обработки, обеспечивает достижение требуемой прочности, трещиностойкости, хладостойкости и стойкости к слоистым разрушениям.

Пример. Выплавку стали осуществляли в 370 - тонном кислородном конверторе с проведением процесса десульфурации магнием в заливочном ковше. На выпуске осуществляли первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование и перегрев металла для проведения вакуумирования проводили на двухпозиционной установке «Печь-Ковш». Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на МНЛЗ с защитой металла аргоном от вторичного окисления. Химический состав стали приведен в табл. 1.

Слябы были подвергнуты аустенитизации, листовой прокат изготавливали термомеханической обработкой с двухстадийной прокаткой на реверсивном стане с последующим охлаждением в установке ускоренного охлаждения до заданной температуры.

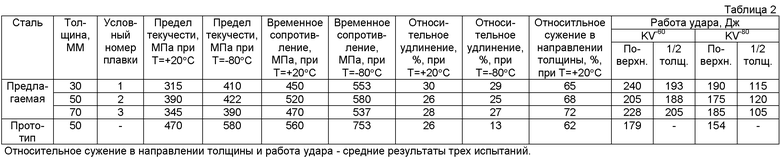

Механические свойства (табл.2) листового проката определяли на поперечных образцах. Испытания на статическое растяжение осуществляли на образцах тип III №4 ГОСТ 1497, а на ударный изгиб - на образцах с V-образным надрезом (тип II, ГОСТ 9454). Испытания на растяжение и ударный изгиб проводили в интервале температур от +20 до -80°C. Сопротивляемость слоистым разрушениям оценивали по величине относительного сужения образцов, вырезанных по ГОСТ 28870-90 в направлении толщины листа.

Для испытания технологических проб на излом статическим изгибом из листа вырезали по одному образцу поперек направления прокатки из средней трети по ширине листа в соответствии с ГОСТ Р52927-2008. Испытание проводили статическим изгибом по ГОСТ Р52927-2008 при комнатной (оценка вида излома) и пониженной температуре (определение температуры Ткб - соответствующей минимальной температуре, при которой в изломе технологической пробы полной толщины, испытанной на статический изгиб, наблюдается 70% волокнистой составляющей). После испытания проводилась визуальная оценка поверхности разрушения на соответствие требованиям ГОСТ Р52927-2008. При испытании оценивали долю вязкой составляющей в изломе в процентах, табл.3.

Свариваемость оценивали по результатам расчета параметра трещиностойкости при сварке Сэкв по вышеприведенной формуле.

Процедура испытаний хладостойких сталей на CTOD, требования к оборудованию и измерительным средствам соответствовали части I Британского стандарта BS 7448 [9]. Требования к значениям CTOD в соответствии с [10]. Для испытаний были использованы образцы на статический изгиб прямоугольного сечения с односторонним краевым надрезом (тип SENB по BS 7448) и гладкими боковыми поверхностями. Выращивание усталостной трещины проводилось при частоте 5-8 Гц. Суммарное число циклов нагружения для образца составило не менее 55000. При испытаниях записывали диаграмму деформирования в координатах "нагрузка-раскрытие берегов трещины". Определение перемещений (раскрытия берегов трещины) производилось датчиком DSR 10/50.

Результаты испытаний показывают, что предлагаемая сталь обеспечивает более стабильный при низких температурах уровень прочности, при обеспечении более высоких значениях пластичности, вязкости, стойкости к слоистым разрушениям, а также трещиностойкости при -60°C, удовлетворяющих требованиям «Правил…» Российского морского регистра судоходства [10], чем известная.

Литература

1. Патент Российской Федерации №2187574, МПК, C22C 38/16, 2000 г.

2. Патент Российской Федерации №2269587, МПК C22C 38/16, 2006 г.

3. G.Akben, I. Weiss and J.J.Jonas: Acta Metall. Mater., 1981, 29, 111-121.

4. Jonas J.J., Weiss J. // Metal Science. - 1979 - №3-4 - P.238-245.

5. Одесский П.Д., Смирнов Л.А., Кулик Д.В. Микролегированные стали для северных и уникальных металлических конструкций. М.: Интермет Инжиниринг, 2006 г., 176 с.

6. Бережницкий Л.Т., Громяк Р.С., Трущ И.И. // ФХММ. 1975. №5, с.40.

7. Бродецкий И.Л., Харчевников В.П., Троцан А.И. и др. О влиянии кальция на зернограничное охрупчивание конструкционной стали с карбонитридным упрочнением. МиТОМ. 1995, №5. С.24-26.

8. Коваленко B.C., Кучкин В.И., Пильгук В.Е., Заяц Е.Л. О влиянии кальция на структуру и свойства стали. Металлы, 1983, №6. С.92-96.

9. BS 7448. Fracture Mechanics Toughness Test. Part 1. Method for determination of K1c, critical CTOD and critical J - values of metallic materials, 1991. Part 2. Method for determination of critical CTOD and critical J values of welds in metallic materials, 1997.

10. Правила классификации, постройки и оборудования плавучих буровых установок и морских стационарных платформ. Российский Морской Регистр судоходства, 2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ARC-СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2681094C2 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2004 |

|

RU2269588C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

Изобретение относится к области металлургии, а именно к производству толстолистового проката из хладостойкой стали повышенной прочности и улучшенной свариваемости для судостроения, топливно-энергетического комплекса, строительства. Сталь содержит компоненты при следующем соотношении, мас.%: углерод от более 0,06 до 0,12, кремний 0,15-0,35, марганец от 0,60 до менее 1,20, никель от 0,05 до менее 0,40, алюминий 0,02-0,05, титан 0,002-0,02, ниобий от более 0,025 до 0,06, ванадий 0,03-0,05, сера 0,001-0,005, фосфор 0,001-0,012, азот от более 0,005 до 0,008, кальций от более 0,01 до 0,03, железо остальное. Параметр трещиностойкости при сварке Сэкв=С+V/5+Ni/15+Mn/6, % не превышает 0,32. Сталь обладает гарантированным пределом текучести от 235 до 390 МПа, повышенной пластичностью, сопротивлением слоистым разрушениям, высокой вязкостью при температурах до минус 80°C и трещиностойкостью в толщинах до 70 мм. 3 табл., 1 пр.

Хладостойкая свариваемая сталь, содержащая углерод, марганец, кремний, алюминий, никель, ниобий, ванадий, серу и железо, отличающаяся тем, что она дополнительно содержит азот, титан, кальций и фосфор, при следующем соотношении компонентов, мас.%:

причем параметр трещиностойкости при сварке  , %, не превышает 0,32.

, %, не превышает 0,32.

| Конструкционная сталь | 1979 |

|

SU829711A1 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2012-06-10—Публикация

2010-07-28—Подача