Изобретение относится к металлургии, конкретнее к производству толстолистового проката из хладостойкой стали высокой прочности улучшенной свариваемости для судостроения, топливно-энергетического комплекса, транспортного и тяжелого машиностроения, мостостроения и других отраслей.

В ответственных сварных конструкциях достаточно широко применяется сталь марки С590 по ГОСТ 27772 со следующим химическим составом, масс.%: углерод - не более 0,15, марганец - 1,3-1,7, кремний - 0,4-0,7, сера - не более 0,035, фосфор - не более 0,035, хром, медь, никель - не более 0,3 каждого, ванадий - 0,07-0,15, молибден 0,15-0,25, железо - остальное.

Сталь в толщинах 10-36 мм обеспечивает гарантированный предел текучести 590 МПа, но не обеспечивает сопротивляемость слоистым разрушениям (содержание серы до 0,035%) и имеет недостаточную хладостойкость (гарантируемая ударная вязкость KCV при -40°С 20 Дж/см2), что ограничивает применение этой стали в сварных конструкциях, эксплуатирующихся при низких температурах.

Известна сталь, принятая за прототип, со следующим химическим составом, масс.%: углерод - 0,08-0,13, кремний - 0,20-0,40, марганец - 0,45-0,75, хром -1,05-1,30, медь - 0,20-0,65, никель - 1,05-2,20, молибден - 0,10-0,18, алюминий -0,01-0,06, ванадий - 0,01-0,03, кальций - 0,005-0,050, железо - остальное (патент №933787).

Известная сталь имеет удовлетворительную работу удара при температуре до -60°С, но по требованиям Регистра для стали, предназначенной для наиболее ответственных сварных конструкций в северном исполнении с целью обеспечения достаточной надежности и работоспособности, должна быть обеспечена работа удара не только при -60°С, но и при -80°С не менее 50 Дж, а также должен быть нормирован коэффициент трещиностойкости при сварке Рсм и параметр трещиностойкости CTOD в зоне термического влияния сварного шва. Результаты этих испытаний для стали-прототипа не удовлетворяют предъявляемым требованиям.

Техническим результатом изобретения является разработка стали с высокой прочностью, хладостойкостью, трещиностойкостью и сопротивляемостью хрупким разрушениям.

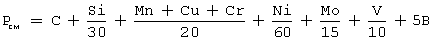

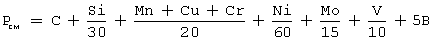

Технический результат достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, ванадий и железо, дополнительно содержит ниобий и серу, при следующем соотношении компонентов, масс.%: углерод - 0,08-0,12, кремний - 0,2-0,4, марганец - 0,45-0,75, хром 1,05-1,30, медь - 0,35-0,65, никель - 1,05-2,20, молибден - 0,10-0,18, алюминий - 0,01-0,06, ванадий - 0,04-0,06, ниобий - 0,02-0,05, кальций - 0,005-0,050, сера - 0,001-0,005, железо - остальное, причем величина коэффициента трещиностойкости при сварке  не должна быть выше 0,28% (Правила классификации, постройки и оборудования ПБУ и МСП. Российский морской регистр судоходства. 2001 г., ч.12, п.4.2.2).

не должна быть выше 0,28% (Правила классификации, постройки и оборудования ПБУ и МСП. Российский морской регистр судоходства. 2001 г., ч.12, п.4.2.2).

Содержание углерода в выбранных пределах достаточно для обеспечения требуемого уровня прочности, при этом достигается повышение свариваемости, хладостойкости и трещиностойкости стали.

Пределы содержания никеля выбраны с целью обеспечения хладостойкости и трещиностойкости при эксплуатации сварных конструкций в экстремальных климатических условиях Арктики и Дальнего Востока.

Хром и марганец приняты в пределах, необходимых для обеспечения прокаливаемости стали в сечениях до 70 мм, и не ухудшают характеристики свариваемости и хладостойкости.

Совместное легирование молибденом, ванадием и ниобием в заявляемых пределах наиболее эффективно способствует упрочнению стали. Молибден, не связанный в карбиды и находящийся в твердом растворе, уменьшает скорость диффузии углерода и тем самым способствует γ→α-превращению в мартенсито-бейнитной области, что обеспечивает получение требуемых прочностных характеристик.

Температура растворения карбидов ниобия в аустените выше на 50-70°С, чем карбидов ванадия, в результате чего карбиды ниобия ограничивают рост аустенитного зерна, а карбиды ванадия, выделяющиеся при отпуске в феррите, способствуют упрочнению стали. Особенно эффективно микролегирование с целью измельчения зерна при термомеханической обработке. Таким образом одновременно обеспечивается твердорастворное, зернограничное и дисперсионное упрочнение. Измельчение зерна за счет введения ниобия способствует повышению хладостойкости и трещиностойкости и обеспечивает требуемые «Правилами классификации, постройки и оборудования ПБУ и МСП» значения работы удара и СТОД.

Добавка кальция и ограничение содержания серы в указанных пределах гарантирует от возникновения слоистых разрушений, особенно опасных в Т-образных сварных соединениях нефтегазодобывающих платформ.

Ограничение величины коэффициента трещиностойкости при сварке исключает образование холодных трещин и повышает свариваемость стали.

Испытания листового проката показали, что выбранный химический состав стали, изготовленной по современной технологии, обеспечивает достижение высокой прочности, трещиностойкости, свариваемости и сопротивляемости слоистым разрушениям в толщинах до 70 мм.

Пример. Сталь выплавляли в лабораторной индукционной электропечи с разливкой в 25 кг слитки.

Химический состав приведен в таблице 1.

Слитки ковали на заготовки сечением 40×120 мм, которые прокатали на пластины толщиной 13 мм. Из пластин вырезали образцы для испытания на ударный изгиб, тип 11 по ГОСТ 9454, на которых моделировали закалку в воду плиты толщиной 70 мм. Образцы испытывали при температурах -60 и -80°С, после чего из испытанных образцов изготавливали образцы на растяжение диаметром 3 мм, на которых определяли прочностные и пластические характеристики. Результаты испытаний приведены в таблице 2.

В промышленных условиях изготовлена электродуговая плавка (условный №4, табл.1), которая после рафинирования и вакуумирования разлита в кузнечные слитки. Слитки ковали на брамы, которые прокатаны на листы толщиной 70 мм.

Листы были подвергнуты закалке в воде от температуры 880-900°С и отпуску при температуре 640-650°С. После термической обработки определяли механические свойства при растяжении на образцах тип III №4 по ГОСТ 1497, работу удара при температурах -60 и -80°С на образцах тип 11 по ГОСТ 9454, трещиностойкость на специальных призматических образцах и сопротивляемость слоистым разрушениям по ГОСТ 28870. Свариваемость оценивали по результатм расчета параметра трещиностойкости при сварке по вышеприведенной формуле.

Сопротивляемость слоистым разрушениям оценивали по величине относительного сужения образцов, вырезанных по ГОСТ 28870 в направлении толщины листа (составы 1-3 испытывали на сварных образцах). Результаты приведены в таблице 2.

Свариваемость оценивали на металле состава 4 по результатам испытаний на растяжение образцов полной толщины с расчетной длиной  , ударных образцов тип 11 по ГОСТ 9459 с надрезом, выполненным по линии сплавления (ЛС) и на расстоянии 2,5 и 20 мм от ЛС, и по изменению твердости по Виккерсу в различных участках сварного соединения. Трещиностойкость зоны термического влияния (ЗТВ) сварки оценивали по британскому стандарту В87448 (ч.2) на сварных соединениях, выполненных с К-образной разделкой кромок автоматической сваркой под флюсом с погонной энергией ˜1,0 кДж/мм. Для испытаний использовали призматические образцы с шевронным надрезом, выполненным по ЗТВ. Испытания проводили при температуре -40°С (ожидаемой температуры эксплуатации). Среднее значение CTOD равняется 0,46 мм при норме Регистра 0,25 мм для специальных конструкций. Результаты приведены в таблице 3.

, ударных образцов тип 11 по ГОСТ 9459 с надрезом, выполненным по линии сплавления (ЛС) и на расстоянии 2,5 и 20 мм от ЛС, и по изменению твердости по Виккерсу в различных участках сварного соединения. Трещиностойкость зоны термического влияния (ЗТВ) сварки оценивали по британскому стандарту В87448 (ч.2) на сварных соединениях, выполненных с К-образной разделкой кромок автоматической сваркой под флюсом с погонной энергией ˜1,0 кДж/мм. Для испытаний использовали призматические образцы с шевронным надрезом, выполненным по ЗТВ. Испытания проводили при температуре -40°С (ожидаемой температуры эксплуатации). Среднее значение CTOD равняется 0,46 мм при норме Регистра 0,25 мм для специальных конструкций. Результаты приведены в таблице 3.

Пример расчета коэффициента  для состава 1:

для состава 1:

0,08+0,0067+0,0225+0,0525+0,0175+0,0167+0,0067+0,004+0=0,20

σ0,2

МПа

σв,

МПа

δ5,%

-40°С

металл

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2008 |

|

RU2397269C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2374333C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

Изобретение относится к металлургии и может быть использовано при производстве толстолистового проката из хладостойкой стали для судостроения, топливно-энергетического комплекса, транспортного и тяжелого машиностроения, мостостроения и других отраслей. Заявленная хладостойкая сталь высокой прочности содержит компоненты в следующем соотношении, в масс.%: углерод 0,08-0,12, кремний 0,2-0,4, марганец 0,45-0,75, хром 1,05-1,30, медь 0,35-0,65, никель 1,05-2,20, молибден 0,10-0,18, алюминий 0,01-0,06, ванадий 0,04-0,06, ниобий 0,02-0,05, кальций 0,005-0,050, сера 0,001-0,005, железо - остальное, причем величина коэффициента трещиностойкости при сварке Рсм не должна быть выше 0,28%. Техническим результатом изобретения является повышение прочности и трещиностойкости стали. 3 табл.

Хладостойкая сталь высокой прочности, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, ванадий, алюминий, кальций и железо, отличающаяся тем, что она дополнительно содержит ниобий и серу, при следующем соотношении компонентов, мас.%:

причем величина коэффициента трещиностойкости при сварке Рсм не должна быть выше 0,28%.

| Сталь | 1980 |

|

SU933787A1 |

Авторы

Даты

2006-02-10—Публикация

2004-10-25—Подача