Изобретение относится к соединительному узлу для двух труб, выполненному за одно целое с ними.

В особенности настоящее изобретение относится к соединительному узлу для труб, применяемых в качестве обсадной трубы скважины, выполненному за одно целое с трубами.

Термин "обсадная труба", применяемый в настоящем описании и в формуле изобретения, относится к трубчатой конструкции, состоящей из различных участков труб, собранных вместе посредством механического соединительного узла, и установленной внутри скважины, предназначенной для добычи углеводородов, в качестве арматуры и для крепления стенок самой скважины.

Известно, что в нефтяной промышленности имеется тенденция к уменьшению диаметра разработочных скважин для снижения стоимости бурения. Однако для достижения такого результата геометрия соединений, соединяющих участки труб с образованием обсадной трубы, должна быть по существу идентичной геометрии самих труб, то есть по существу эти соединения должны иметь те же внешние и внутренние диаметры.

Соединения или соединительные узлы, выполненные за одно целое с трубами, такие как равнопроходные соединения и соединения, близкие к равнопроходным, были разработаны применительно к тем случаям, когда их внешний диаметр равен диаметру соединяемых труб (равнопроходное соединение) или несколько больше (на 2-3,5%) этого диаметра (соединение, близкое к равнопроходному).

Однако эти соединительные узлы имеют недостаток, заключающийся в том, что их механические свойства, такие как прочность на растяжение, на сжатие, при кручении и на изгиб, значительно ниже этих же показателей самих труб. В частности, прочность на растяжение равнопроходных соединений или соединений, близких к равнопроходным, в зависимости от диаметра и толщины труб варьируется от 65% до 75% по сравнению с этим же показателем самой трубы, в то время как прочность на сжатие, изгиб и при кручении этих соединений, часто являющиеся частью этих же показателей для труб, даже значительнее ниже.

Такое снижение механических характеристик ограничивает применение этих соединений в скважинах ограниченной глубины с низким перепадом давлений, где нет необходимости во вращении труб при их введении в буровые скважины (как это необходимо, например, при цементировании обсадной трубы).

Для преодоления этих недостатков в литературе предлагались соединительные узлы указанного выше типа, близкие к равнопроходным и выполненные за одно целое с трубами, включающие модификации, позволяющие улучшить механические характеристики. Например, в опубликованной международной патентной заявке WO 93/18329 описан соединительный узел, выполненный на концах соединяемых труб за одно целое с этими трубами и состоящий из двух элементов, стержневого и гнездового, каждый из которых содержит по меньшей мере два резьбовых участка, разделенных соединительным заплечиком, причем при нахождении труб в собранном состоянии заплечики сопряжены друг с другом.

В опубликованной Европейской патентной заявке 767335 описан соединительный узел для труб, выполненный на концах соединяемых труб за одно целое с ними и состоящий из двух резьбовых элементов, стержневого и гнездового, имеющих коническое продольное сечение. Обе резьбы посередине разъединены заплечиком, перпендикулярным оси труб.

Для улучшения уплотнительного эффекта соединительного узла начальные части резьбы стержневого элемента и концевые части резьбы гнездового элемента удалены механической обработкой, так что при соединении две поверхности входят в контакт с последующей упругой деформацией взаимодействующих поверхностей.

Хотя механические характеристики описанных выше соединений улучшены по отношению к равнопроходному соединению, этого тем не менее не достаточно для обеспечения их пригодности в глубоких скважинах.

Задачей изобретения является создание соединительного узла, близкого к равнопроходному, выполненного за одно целое с трубами и обеспечивающего существенное повышение прочности на сжатие и прочности при кручении. Это улучшение достигнуто благодаря описанной ниже особой конструкции концов стержневого и гнездового элементов соединительного узла, в которой для повышения прочности на сжатие до величины, близкой к прочности на растяжение и прочности при кручении, максимальная величина которых примерно равна комплексному крутящему моменту соединительного узла, умноженному на 2,5, предложено выполнение по меньшей мере двух заплечиков (внешнего и промежуточного).

Кроме того, наличие двух металлических уплотнений (внутреннего и внешнего) в сочетании с заплечиками и особым профилем двухступенчатой резьбы обеспечивает соединение, имеющее прекрасную прочность при комбинированной нагрузке и позволяющее противостоять экстремальным напряжениям при давлении, сжимающим, растягивающим и изгибным напряжениям и напряжениям при кручении в скважине, делая при этом само соединение весьма подходящим для наклонных или горизонтальных высокотемпературных скважин и скважин высокого давления.

Технический результат достигается соединительным узлом для соединения двух труб, выполненным за одно целое с ними, в котором концевая часть гнездовой трубы выполнена с коническим продольным сечением и двухступенчатой резьбой, а концевая часть стержневой трубы выполнена с ответным коническим продольным сечением и двухступенчатой резьбой, при этом на середине длины резьбы гнездовой трубы перпендикулярно оси трубы расположен заплечик, выполненный с возможностью сопряжения при нахождении соединения в собранном положении с заплечиком, расположенным на середине длины резьбы стержневой трубы, а на концах концевой части гнездовой трубы расположены установочные участки, выполненные с возможностью совмещения с наклонными участками, выполненными на концах концевой части стержневой трубы, при этом соединительный узел отличается тем, что между наклонным участком и началом резьбы стержневой трубы выполнен первый кольцевой паз, глубина которого равна толщине заплечика, выполненного на конце концевой части стержневой трубы, а между установочным участком и началом резьбы гнездовой трубы выполнен второй кольцевой паз, аналогичный первому, глубина которого равна толщине заплечика, выполненного на конце концевой части гнездовой трубы, или установочного участка.

В соответствии с настоящим изобретением появилась возможность создания соединительного узла, который выполнен за одно целое с трубами, который имеет по меньшей мере два заплечика, внешний диаметр которого слегка увеличен (на 2-3%) в соответствии с самим узлом и геометрия которого, следовательно, остается идентичной геометрии соединяемых труб. Действительно, благодаря наличию двух кольцевых пазов, ширина которых в зависимости от диаметра и толщины трубы составляет от 1 до 2 см, а глубина - от 2 до 4 мм, резьбы начинаются от участка трубы, имеющего меньшую толщину, так что становится возможным образование на конце резьбы заплечиков такой же толщины, что и глубина кольцевого паза. Таким образом, на конце соединительного узла может быть выполнен по меньшей мере один дополнительный заплечик, при этом отсутствует необходимость в увеличении толщины концевых участков соединяемых труб.

Предлагаемый соединительный узел для двух труб, выполненный за одно целое с ними, станет более понятным из последующего описания со ссылками на прилагаемые чертежи, которые иллюстрируют вариант выполнения соединительного узла, не ограничивающий объем изобретения, и на которых:

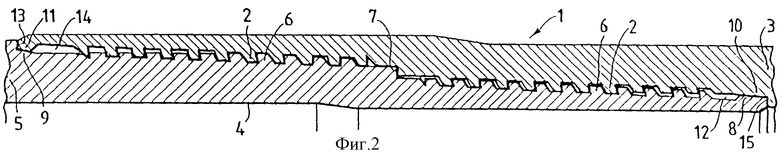

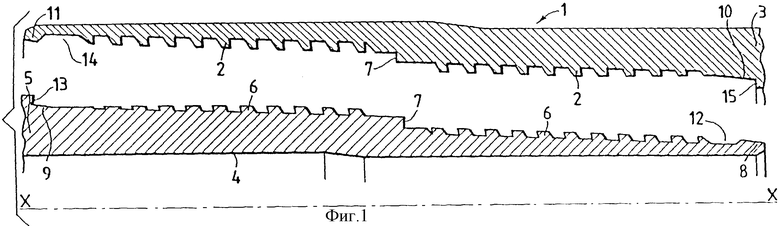

фиг.1 и 2 изображают половину продольного разреза по оси Х-Х стержневого и гнездового элементов соединительного узла, выполненного с тремя заплечиками, соответственно в несоединенном и в соединенном положениях,

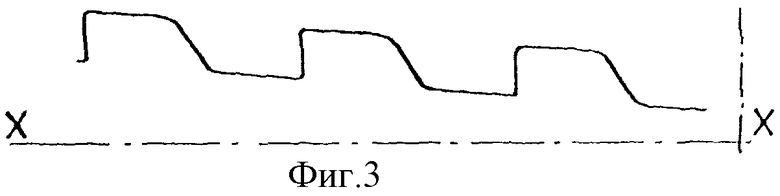

фиг. 3 изображает частичный вид профиля резьбы вдоль оси Х-Х, на котором видно, что ее предпочтительная конструкция включает отрицательный угол нагрузки и положительный входной угол,

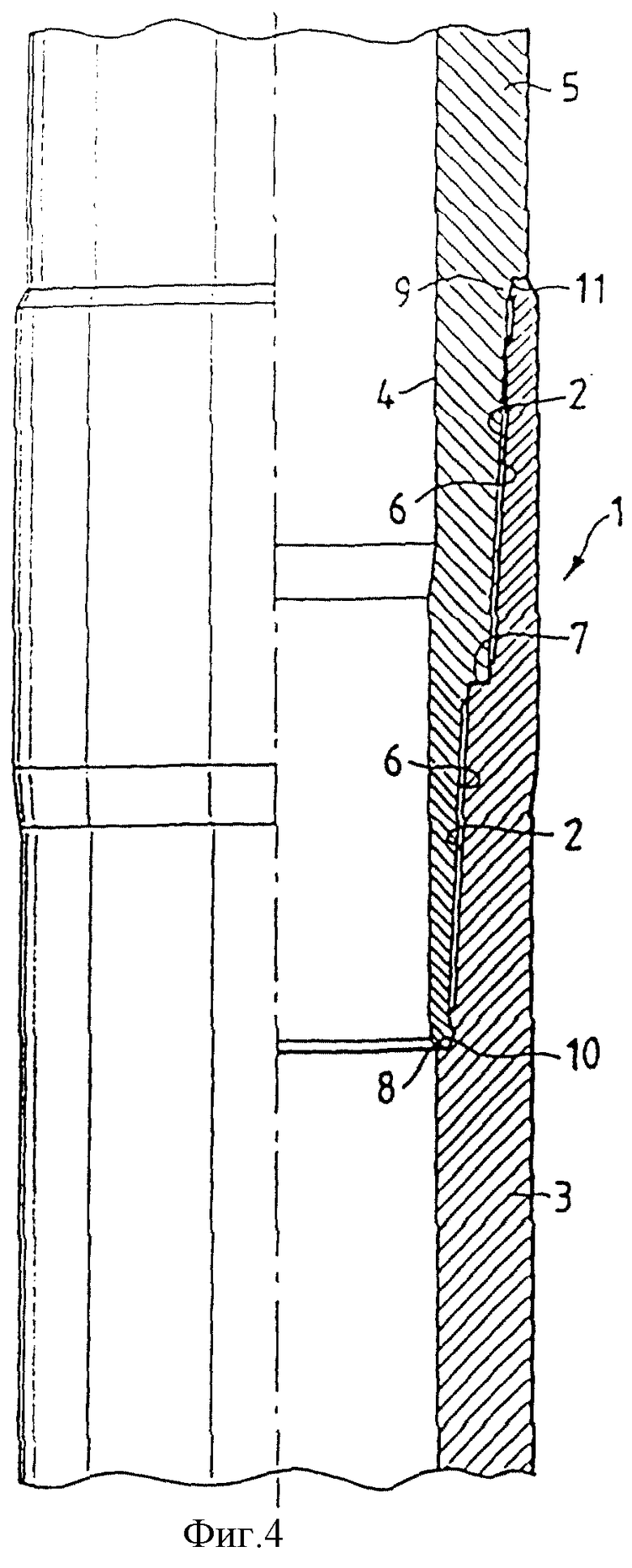

фиг.4 изображает полный разрез соединительного узла, выполненного с тремя заплечиками (один внешний, один промежуточный и один внутренний), при нахождении стержневого и гнездового элементов в соединенном положении;

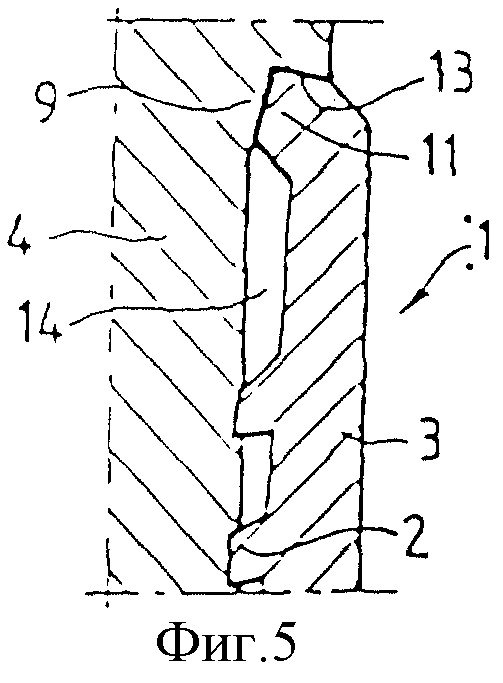

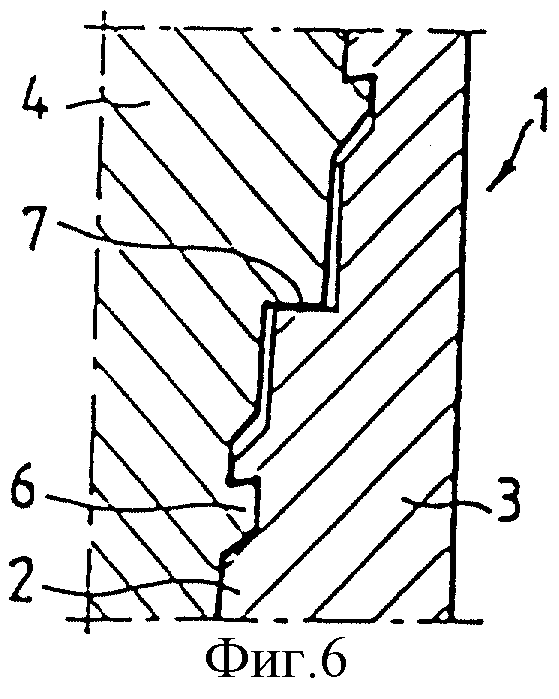

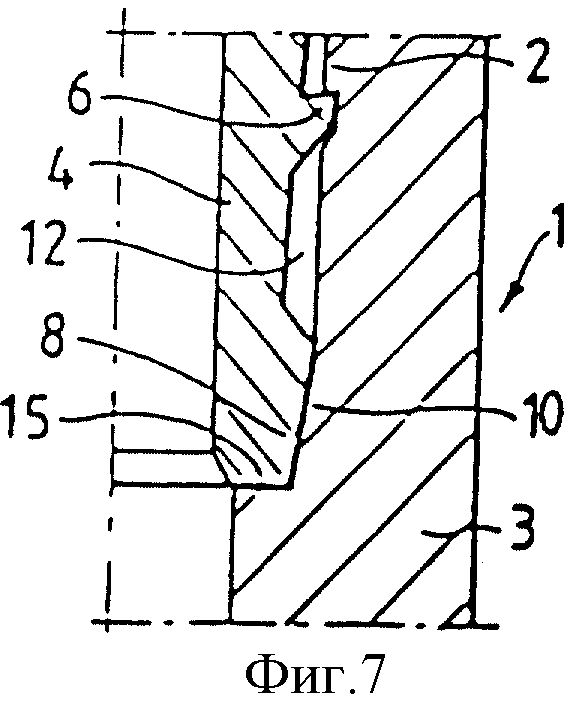

фиг. 5, 6, 7 изображают соответственно три фрагмента продольного разреза соединительного узла, выполненного с тремя заплечиками,

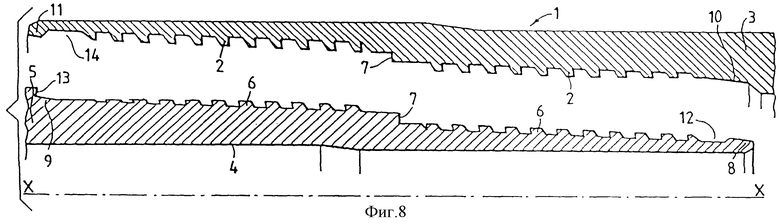

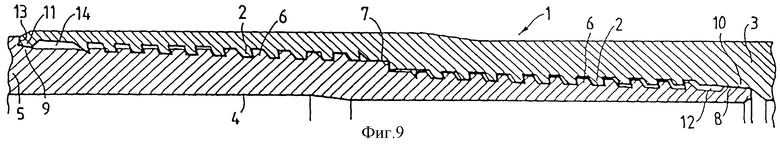

фиг.8 и 9 изображают половину продольного разреза по оси Х-Х стержневого и гнездового элементов соединительного узла, выполненного с двумя заплечиками, соответственно в несоединенном и в соединенном положениях,

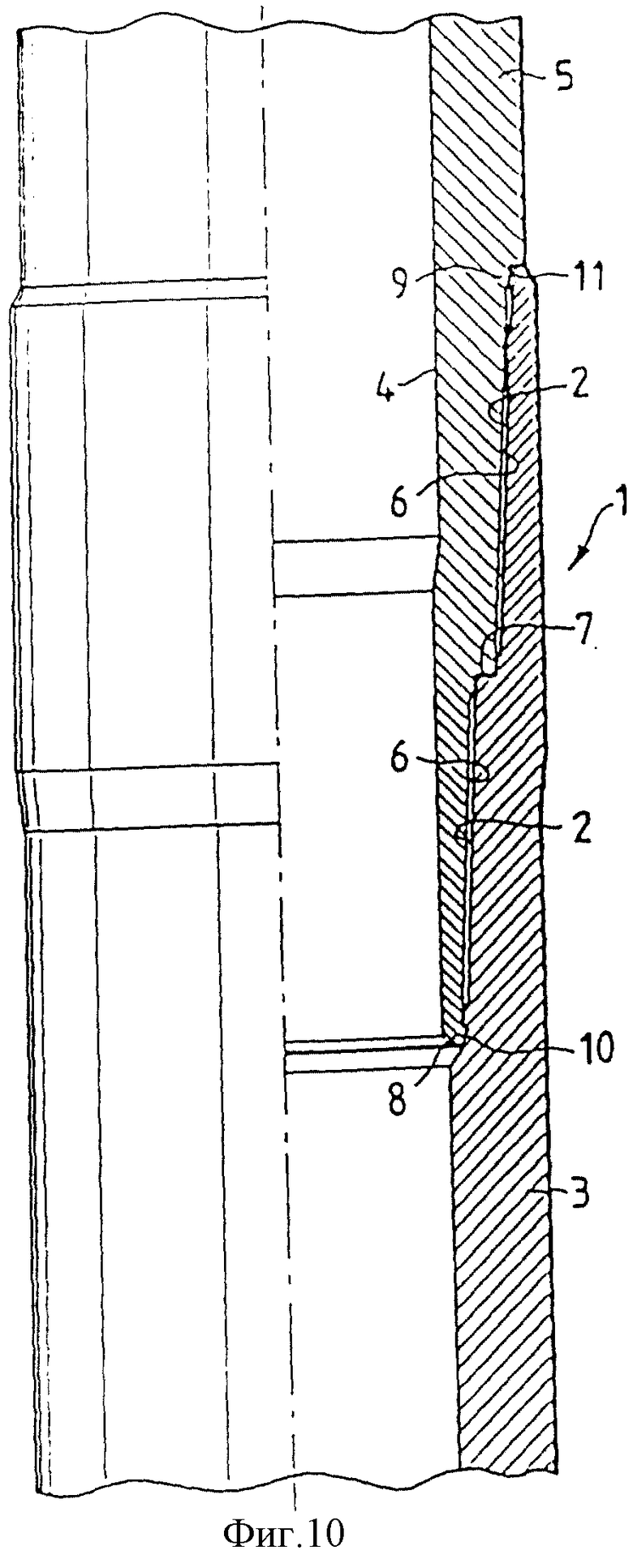

фиг. 10 изображает полный разрез соединительного узла, выполненного с двумя заплечиками (один внешний и один промежуточный), при нахождении стержневого и гнездового элементов в соединенном положении,

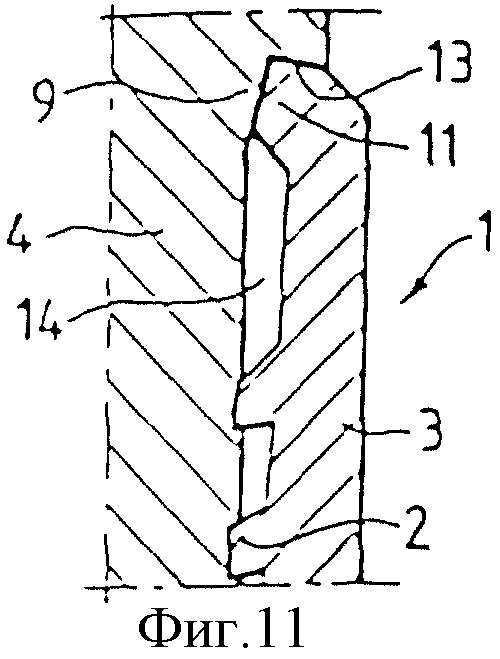

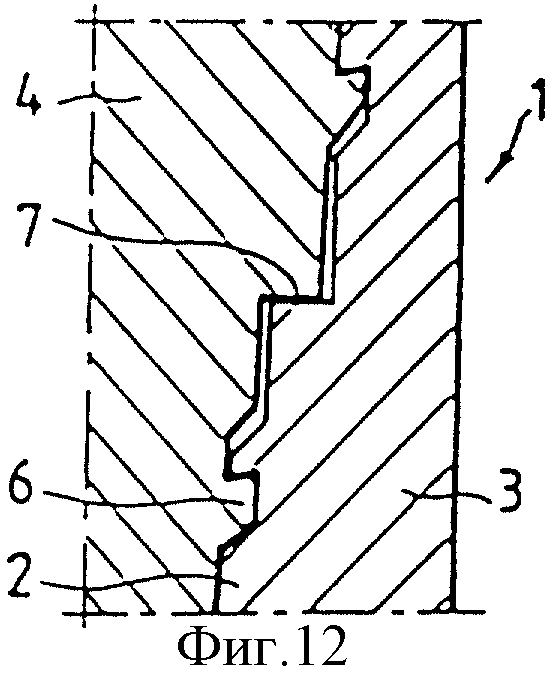

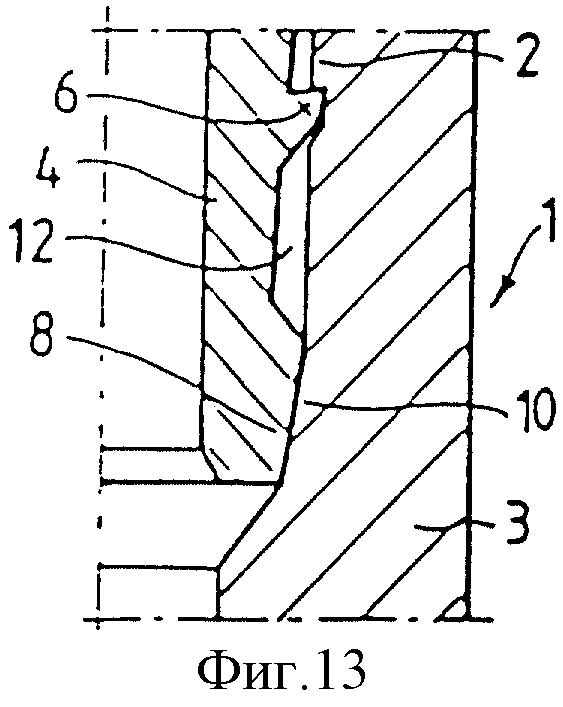

фиг. 11, 12, 13 изображают соответственно три фрагмента продольного разреза соединительного узла, выполненного с двумя заплечиками.

Как показано на чертежах, номером 1 позиции обозначена полая концевая часть гнездовой трубы 3, снабженная внутренней резьбой 2, а номером 4 позиции - соответствующая полая концевая часть стержневой трубы 5, снабженная внешней резьбой 6.

Стержневой и гнездовой элементы труб имеют коническое продольное сечение, конусность которого в зависимости от диаметра и толщины трубы варьируется от 8 до 16%.

На середине резьбы 2 и резьбы 6 расположен заплечик 7, перпендикулярный оси труб, как показано на фиг.6 и 12. Концы предлагаемого соединительного узла, выполненного за одно целое с трубами, показаны соответственно на фиг. 5, 11 и 7, 13.

Стержневой элемент предлагаемого соединительного узла на своем конце выполнен с внешними наклонными участками 8 и 9, которые благодаря совмещению с внутренними установочными участками 10 и 11, выполненными на конце гнездового элемента, образуют два уплотнения с металлическим контактом, внутреннее и внешнее, обеспечивающие полное уплотнение соединительного узла при любых рабочих условиях. Между наклонным участком 8 стержневого элемента и началом резьбы 6 расположен кольцевой паз 12, глубина которого на конце резьбы компенсируется заплечиком 13, перпендикулярным участку 9. Между начальным установочным участком 11 гнездового элемента и началом резьбы 2 расположен паз 14, глубина которого на конце резьбы компенсируется заплечиком 15, по существу перпендикулярным установочному участку 10 (см. фиг.7). В альтернативном решении этот заплечик отсутствует (см.фиг.13), но его отсутствие компенсируется установочным участком 10, толщина которого равна глубине кольцевого паза.

Исключительно для иллюстрации изобретения ниже представлены механические характеристики предлагаемого соединительного узла, описанного со ссылками на фиг. 1, 2 и 4 и предназначенного для труб диаметром 195,58 мм и толщиной 15,11 мм. Толщина внутреннего и внешнего заплечиков составляет примерно 2 мм, а толщина промежуточного заплечика - примерно 1,5 мм.

Суммарно площадь трех заплечиков составляет примерно 3500 мм2 при площади поперечного сечения трубы, составляющей примерно 8600 мм2, и площади поперечного сечения соединительного узла, составляющей 6900 мм2. Это дает результирующий коэффициент растяжения соединительного узла, равный примерно 80% предела текучести трубы (коэффициент растяжения в %=6900/8600•100=80%).

С учетом площади трех заплечиков коэффициент сжатия составляет 50% коэффициента растяжения (коэффициент сжатия в %=3500/6900•100=50%). Принимая также во внимание влияние резьбы (которое может быть оценено примерно в 30%), коэффициент сжатия может быть приравнен к коэффициенту растяжения соединительного узла (примерно 80%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2016 |

|

RU2661917C1 |

| КОНСТРУКЦИЯ СОЕДИНИТЕЛЬНОЙ ГОЛОВКИ ТРУБЫ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ПОДАЧИ ТОПЛИВА (ВАРИАНТЫ) | 2008 |

|

RU2406005C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2659834C1 |

| ФИТИНГ ДЛЯ СОЕДИНЕНИЯ ТРУБ, В ЧАСТНОСТИ ГИБКИХ ТРУБ | 2013 |

|

RU2556944C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СТАЛЬНЫХ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2017 |

|

RU2712651C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2009 |

|

RU2437021C2 |

| СИСТЕМА РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ВЫПОЛНЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2106564C1 |

| Муфтовое резьбовое соединение (варианты) | 2021 |

|

RU2767259C1 |

| СБОРКА КОЛОННЫ ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ, ПОЛАЯ НАСОСНАЯ ШТАНГА И СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2327901C2 |

| БЫСТРОЕ ПРИСОЕДИНЕНИЕ ДЛЯ ТРУБ СТВОЛА СКВАЖИНЫ | 2013 |

|

RU2629278C1 |

Изобретение относится к соединительному узлу для труб, применяемых в качестве обсадной трубы скважины, выполненному за одно целое с трубами. Концевая часть гнездовой трубы выполнена с коническим продольным сечением и двухступенчатой резьбой, а концевая часть стержневой трубы выполнена с ответным коническим продольным сечением и двухступенчатой резьбой. На середине длины резьбы гнездовой трубы перпендикулярно оси трубы расположен заплечик, выполненный с возможностью сопряжения при нахождении в собранном состоянии с заплечиком, расположенным на середине длины резьбы стержневой трубы. На концах концевой части гнездовой трубы расположены установочные участки, выполненные с возможностью совмещения с наклонными участками, выполненными на концах концевой части стержневой трубы. Между наклонным участком и началом резьбы стержневой трубы выполнен первый кольцевой паз, а между установочным участком и началом резьбы гнездовой трубы выполнен второй кольцевой паз. Предложенная конструкция обеспечивает повышение прочности на сжатие и прочности при кручении. 13 ил.

Соединительный узел для соединения двух труб, выполненный за одно целое с ними, в котором концевая часть гнездовой трубы выполнена с коническим продольным сечением и двухступенчатой резьбой, а концевая часть стержневой трубы выполнена с ответным коническим продольным сечением и двухступенчатой резьбой, при этом на середине длины резьбы гнездовой трубы перпендикулярно оси трубы расположен заплечик, выполненный с возможностью сопряжения при нахождении соединения в собранном положении с заплечиком, расположенным на середине длины резьбы стержневой трубы, а на концах концевой части гнездовой трубы расположены установочные участки, выполненные с возможностью совмещения с наклонными участками, выполненными на концах концевой части стержневой трубы, отличающийся тем, что между наклонным участком и началом резьбы стержневой трубы выполнен первый кольцевой паз, глубина которого равна толщине заплечика, выполненного на конце концевой части стержневой трубы, а между установочным участком и началом резьбы гнездовой трубы выполнен второй кольцевой паз, аналогичный первому, и глубина которого равна толщине заплечика, выполненного на конце концевой части гнездовой трубы, или установочного участка.

| Жалюзи | 1978 |

|

SU767335A1 |

| 1967 |

|

SU434663A3 | |

| Способ получения железного порошка | 1972 |

|

SU489586A1 |

| US 5687999 А, 18.11.1997 | |||

| Способ капсулирования газов | 1986 |

|

SU1428433A1 |

Авторы

Даты

2002-08-20—Публикация

2000-02-09—Подача