Изобретение относится к резьбовым соединениям трубных длинномеров, а именно к соединениям бурильных, обсадных, насосно-компрессорных труб, разборных трубопроводов, а также длинномерных гибких труб и штанг.

Практика использования бурильных, насосно-компрессорных труб для проведения технологических операций в скважине, а также, при спуске обсадной колонны, показывает, что целесообразно иметь резьбовые соединения для составления трубных колонн, которые имеют возможность вращения в любом направлении (аварийно-ремонтные работы, бурение на обсадной колонне, проведение гидроразрывов и т.д.). Кроме того, необходимо предусмотреть максимальную герметизацию резьбового соединения в трубной колонне. В случае спуска обсадных труб, требуется исключить негативное влияние трубных ключей на тело трубы, создающее в ней микротрещины, скобления, задиры и т.д. Кроме того, необходимо сохранять герметичность упорного контакта в стыке металлического уплотнения, находящегося под действием веса тяжелой колонны, который ослабляет прижимное усилие сопряженных элементов упорного контакта в стыке.

Известно муфтовое резьбовое соединение, известное как Torque Transmission Swivel Joint, выпускаемое итальянской дочерней структурой компании Тенарис, в котором конусное резьбовое соединение собирается за счет накидной муфты с упорным буртиком, герметизация происходит за счет двух сопрягаемых конусов с двумя уплотнениями типа «металл-металл» на концах, а передача момента вращения в Torque Transmission Swivel Joint происходит за счет сопрягаемого взаимодействия двух корончатых втулок между собой (каталог труб нефтяного сортамента компании Тенарис (www.tenaris.com)

Это решение имеет ряд недостатков, такие как, накидная муфта с кольцевым упором на втором конце без резьбы с ответным упором, что уменьшает герметичность, создает сложности с размещением муфты на трубе, скапливание трудноудаляемых загрязнений в пространстве, между упорами, дороговизна и сложность изготовления двух точных сопрягаемых конусов и двойного уплотнения «металл-металл» с наличием конусного резьбового соединения.

Известно муфтовое резьбовое соединение, взятое за прототип, состоящее из разъемных соединений трубных и штанговых длинномеров, а именно, для соединения длинномерных гибких труб (колтюбинга), длинномерной гибкой штанги, а также, для бурильных, обсадных, насосно-компрессорных труб и разборных трубопроводов. Разъемное соединение гибких длинномерных труб состоит из резьбовых ниппелей, установленных на концах соединяемых труб, с выполненными на конце одного ниппеля выступами и ответными пазами на конце другого ниппеля, и резьбовой муфты, причем на обоих ниппелях цилиндрическая резьба выполнена с разным шагом, а резьбовая муфта выполнена с двумя резьбовыми участками, причем шаг резьбы на каждом из них соответствует шагу резьбы ответного ниппеля для их взаимного соединения, а резьба на всех соединенных элементах соединения выполнена с одним направлением, при этом на ниппеле с большим шагом резьбы выполнен сбег в виде цилиндрической проточки или безрезьбовой части ниппеля, длина которого плюс расстояние сближения соединяемых труб до герметичного соединения больше, чем длина резьбы с большим шагом на муфте, (патент РФ №2550992 от 02.06.2014 и патент Японии №6210257 от 22.09.2017).

Недостатком является то, что часть резьбового соединения, передающего крутящий момент, и его уплотнительная часть, дифференцированы друг от друга. Другим недостатком является то, что шлицевая часть резьбового соединения, передающего крутящий момент, гидравлически не изолирована от проникновения скважинной жидкости.

Задачей, на решение которой направлено изобретение, является устранение указанных недостатков и создание равнопроходного и равнопрочностного резьбового соединения с эластичными или металлическими уплотнениями, способное противостоять комбинированной нагрузке давления, сжатия, растяжения и изгиба, напряжениям при кручении трубной колонны в скважине.

Технический результат заключается в том, что достигается возможность обеспечить герметичное и надежное соединение труб с возможностью вращения собранной трубной колонны в любом направлении.

Указанная задача решается, а технический результат достигается за счет того, что в муфтовом резьбовом соединении, состоящем из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения, согласно изобретению, на обеих концах соединяемых труб выполнены торцевые сбеги наружных резьб в виде сопрягаемых скошенных концов, причем, плоскости торцевых контактных поверхностей скошенных концов имеют одинаковые углы относительно оси резьбового соединения, а на одной из них располагается канавка под герметизирующее уплотнение.

Каждая торцевая контактная поверхность сбегов наружной резьбы выполнена в виде двух сопрягаемых волнообразных торцевых впадин и выступов с канавкой на одной из них, имеющей соответствующую геометрию для сочетания с герметизирующим уплотнением.

Герметизирующее уплотнение выполнено в виде эластичного уплотнительного элемента или полого металлического кольца.

Торцевые контактные поверхности пары скошенных сбегов наружной резьбы выполнены в виде двух сопрягаемых друг с другом конусов.

На внутренней части муфты, между резьбами с различными шагами, имеется безрезьбовая часть, с диаметром равным или большим, чем наружный диаметр сопрягаемых скошенных концов

Также, указанная задача решается, а технический результат достигается за счет того, что в муфтовом резьбовом соединении, состоящем из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения согласно изобретению, торцевые шлицы выполнены в виде сопрягаемых идентичных торцевых коронок, а герметизирующее уплотнение, выполненное по типу «металл-металл», в котором, охватываемая часть выполнена на сбеге наружной резьбы одной трубы, а охватывающая его часть выполнена на сбеге наружной резьбы другой трубы, находится внутри торцевых коронок.

Сопрягаемые торцевые коронки, имеющие идентичные размеры шлицев и пазов, изготовлены отдельно и расположены на наружной части сбегов резьбы с последующей их сваркой к трубам.

Сопрягаемые торцевые коронки изготовлены методами металлообработки непосредственно на теле трубы.

Также указанная задача решается, а технический результат достигается за счет того, что в муфтовом резьбовом соединении, состоящем из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения согласно изобретению, сопрягаемые элементы шлицевого соединения выполнены на каждом сбеге наружной резьбы обеих труб, на охватываемой части, с наружной стороны, и на охватывающей части, с внутренней стороны, и размещены между двумя упорными элементами герметизирующего уплотнения выполненного по типу «металл-металл».

Внутри труб установлены продольные плоские или фигурные перегородки, например, сваркой, пайкой или на клее.

Предлагаемое изобретение иллюстрируется чертежами. Резьба с крупным шагом показана штрих-линией с большими интервалами, резьба с мелким шагом показана штрих-линией с малыми интервалами. Сварочные швы изображены в виде утолщенной линии. Герметизирующее уплотнение изображено в виде утолщенной серой линии.

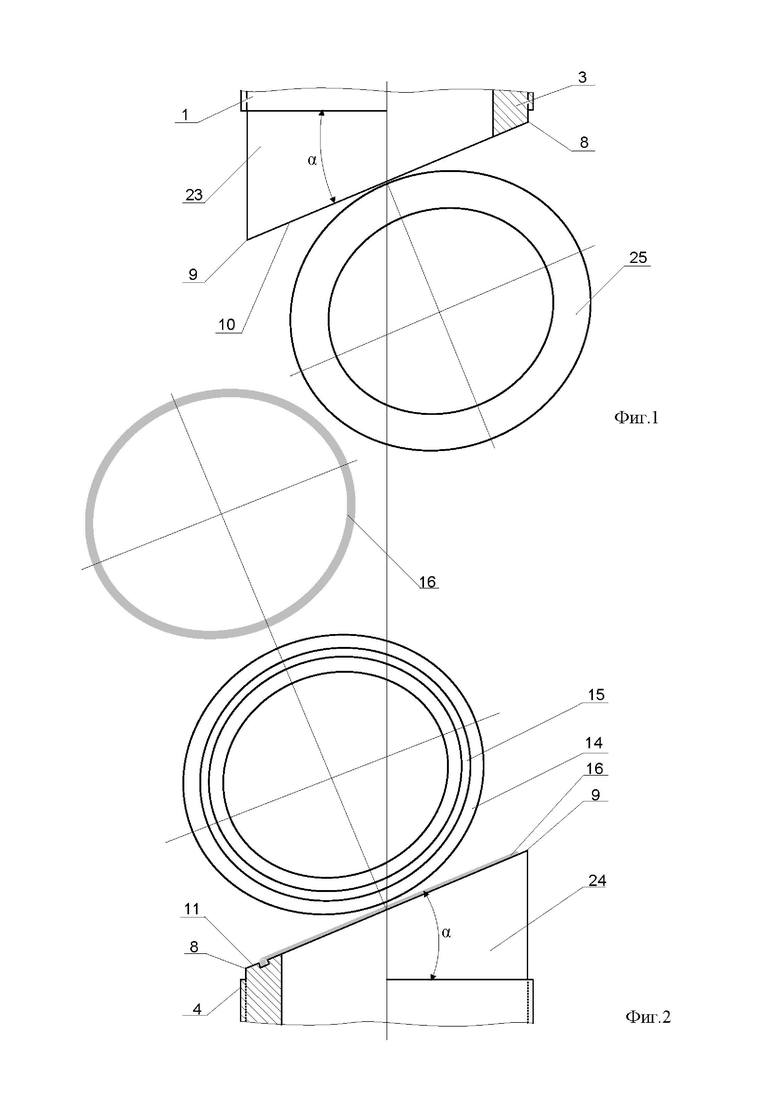

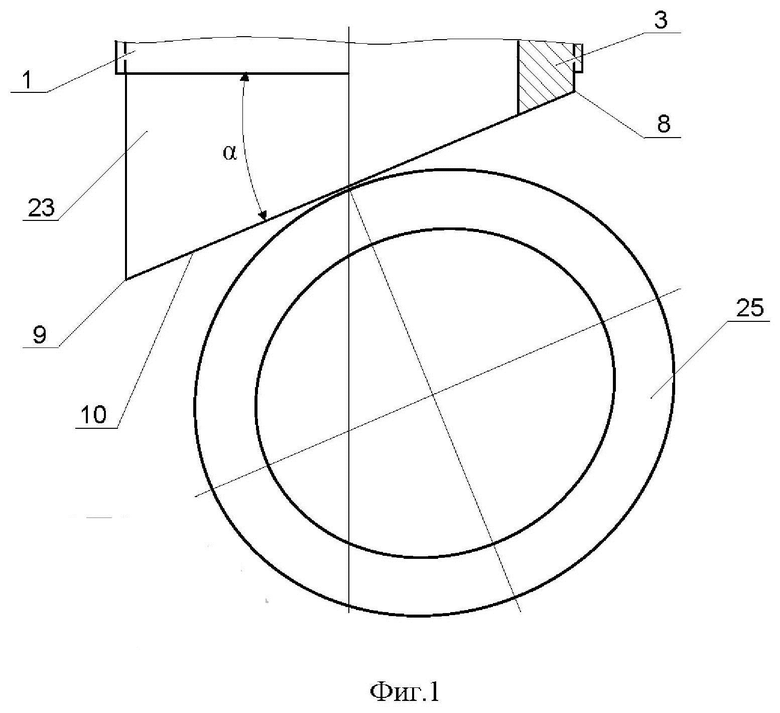

На фиг. 1 показан ниппель трубы с резьбой с крупным шагом и скошенным концом торца сбега резьбы

На фиг. 2 показан ниппель трубы с резьбой с мелким шагом и ответным скошенным концом торца сбега резьбы и эластичным уплотнением в канавке

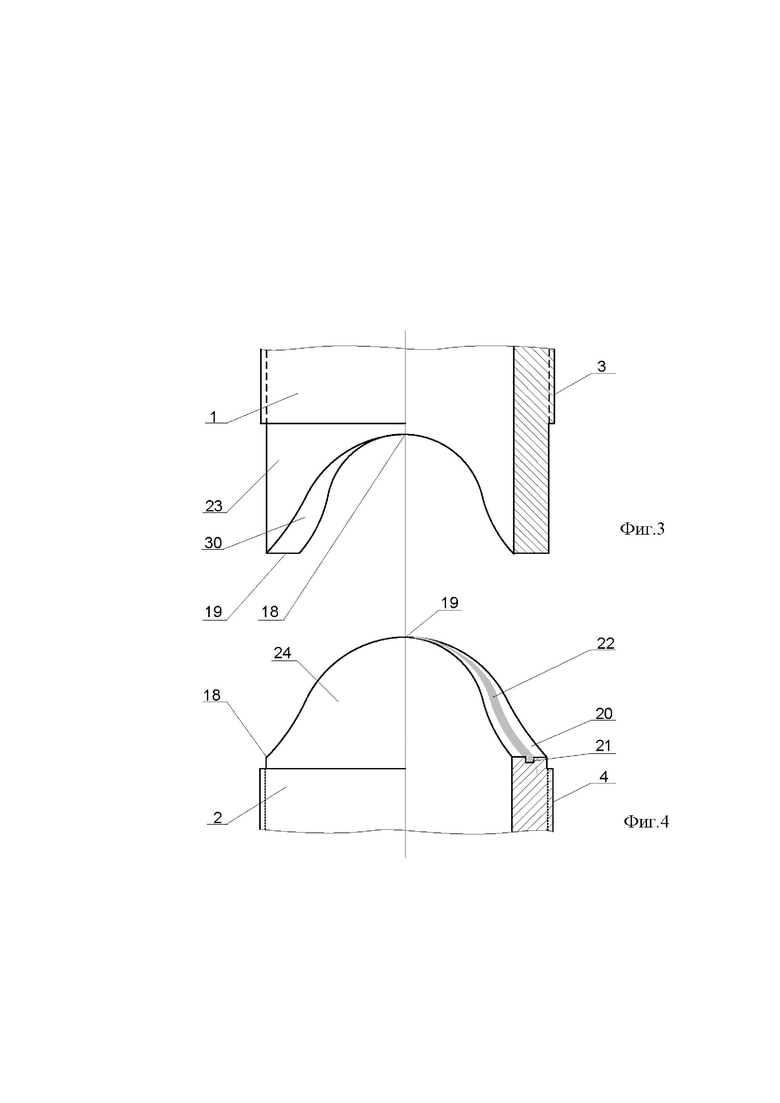

На фиг. 3 показан ниппель трубы с резьбой с крупным шагом и двумя волнообразными шлицами на торце сбега резьбы

На фиг. 4 показан ниппель трубы с резьбой с мелким шагом и двумя ответными волнообразными шлицами на торце сбега резьбы и эластичным уплотнением в канавке

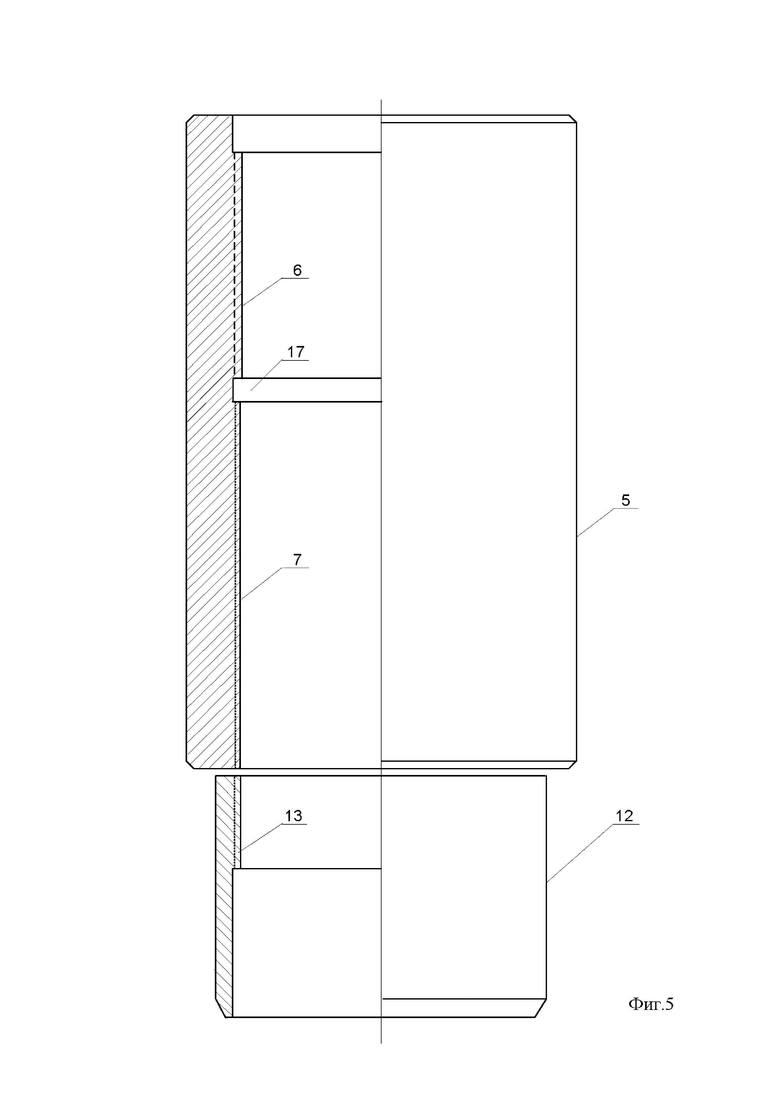

На фиг. 5 показана соединительная муфта с контрмуфтой.

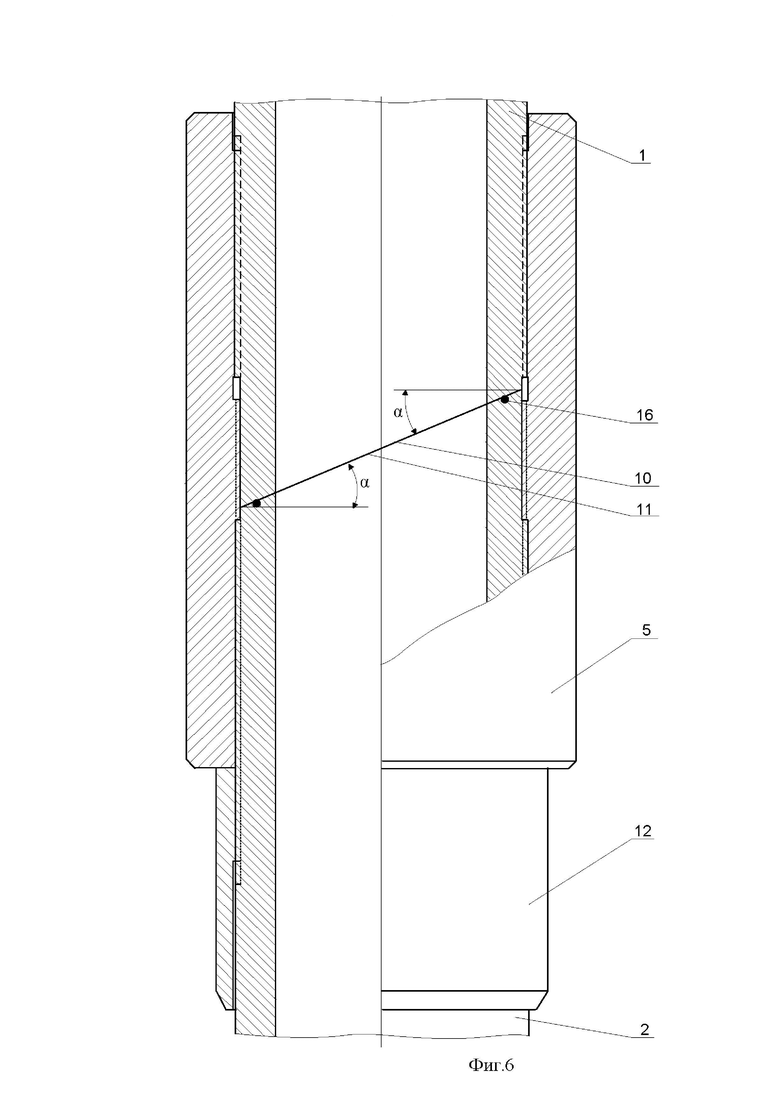

На фиг. 6 показано резьбовое соединение со скошенными концами торцов сбега резьб после сборки.

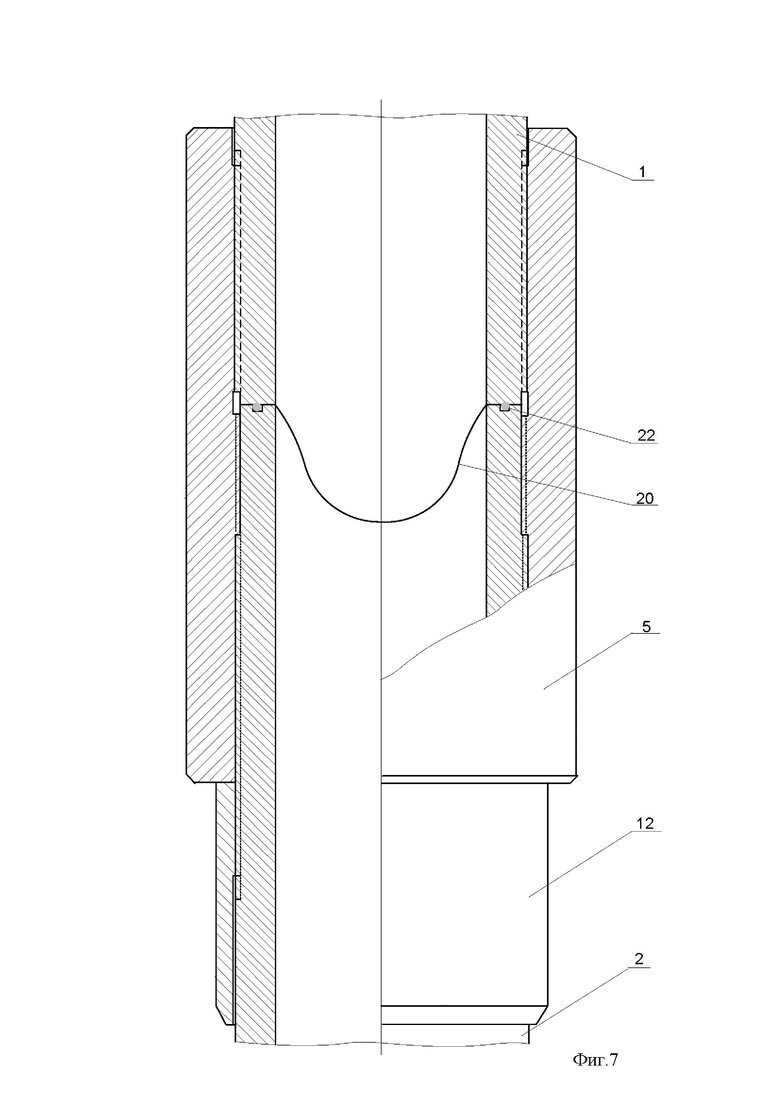

На фиг. 7 показано резьбовое соединение с двумя волнообразными шлицами на торцах сбегов резьбы после сборки.

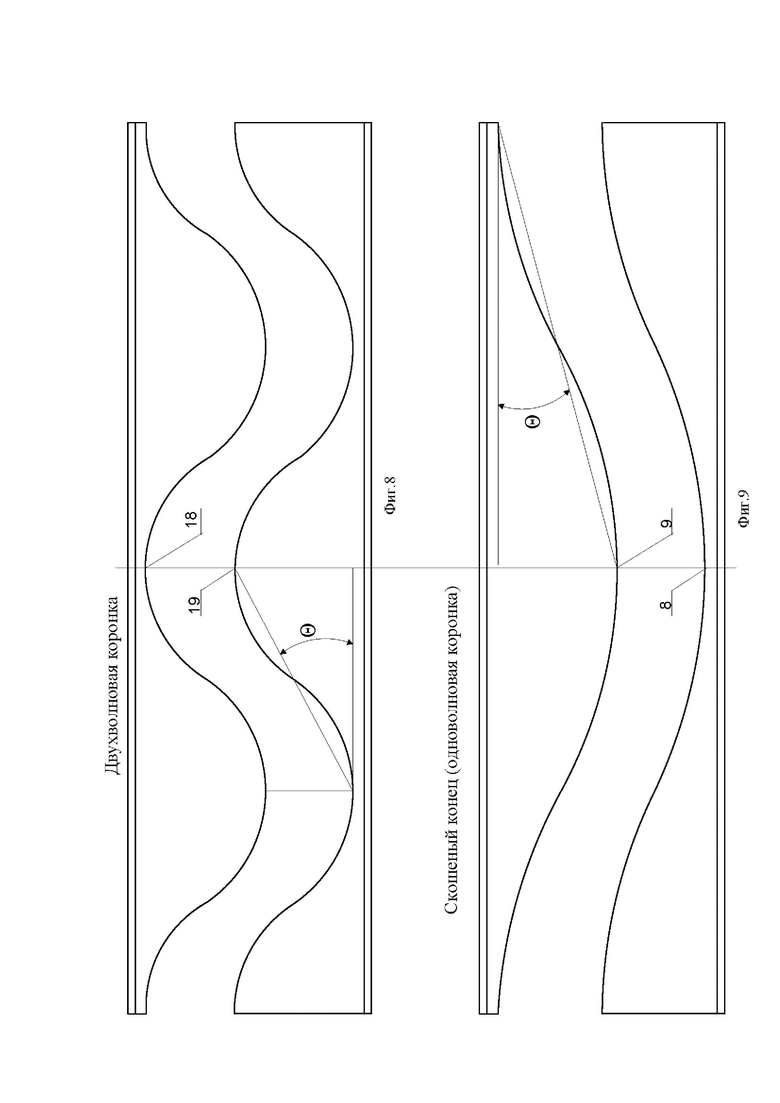

На фиг. 8 показаны развертки сопрягаемых скошенных концов на торцах сбегов резьб.

На фиг. 9 показаны развертки сопрягаемых двухволновых торцов сбегов резьб.

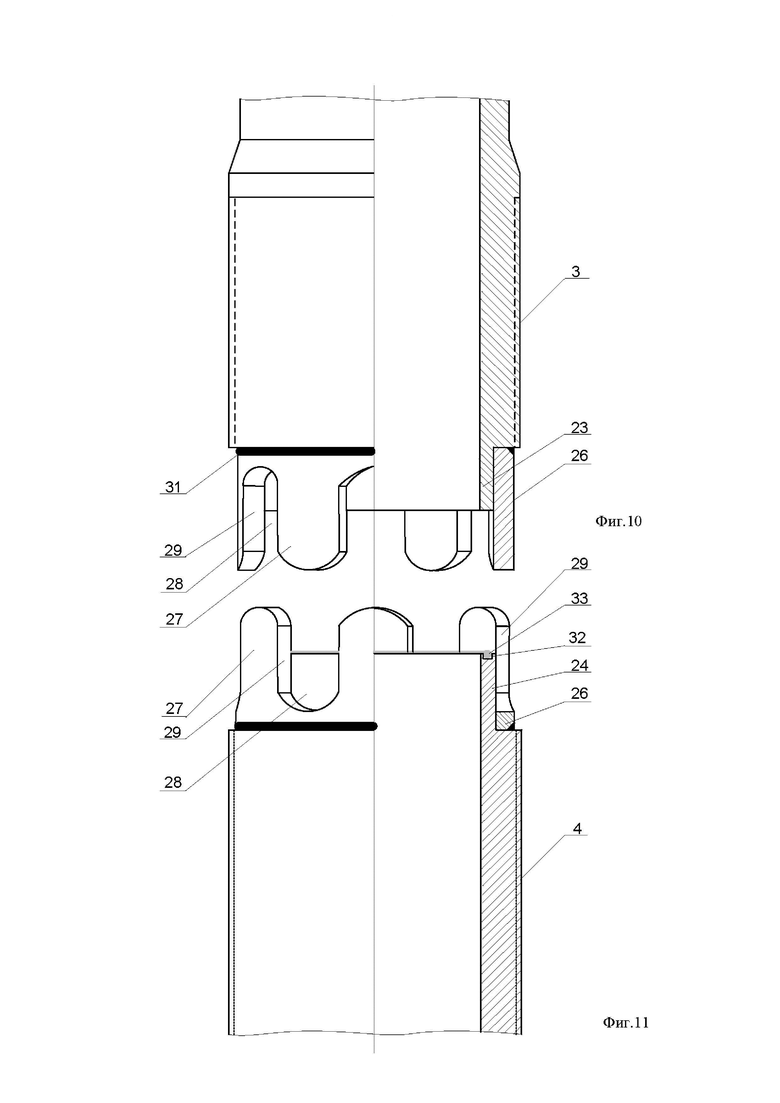

На фиг. 10 показан ниппель трубы с резьбой с крупным шагом и торцевой коронкой для резьбового соединения с эластичным уплотнением

На фиг. 11 показан ниппель трубы с резьбой с мелким шагом и торцевой коронкой для резьбового соединения с эластичным уплотнением

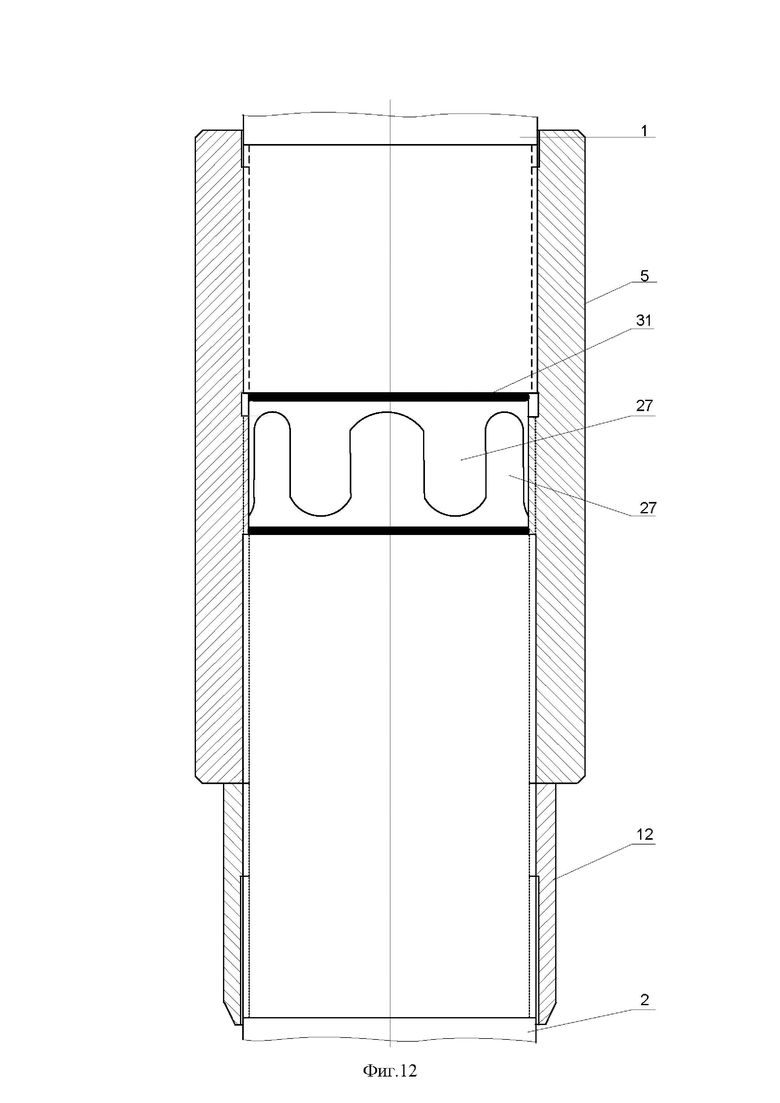

На фиг. 12 показано резьбовое соединение с двумя сопряженными шестишлицевыми коронками на торцах труб после сборки.

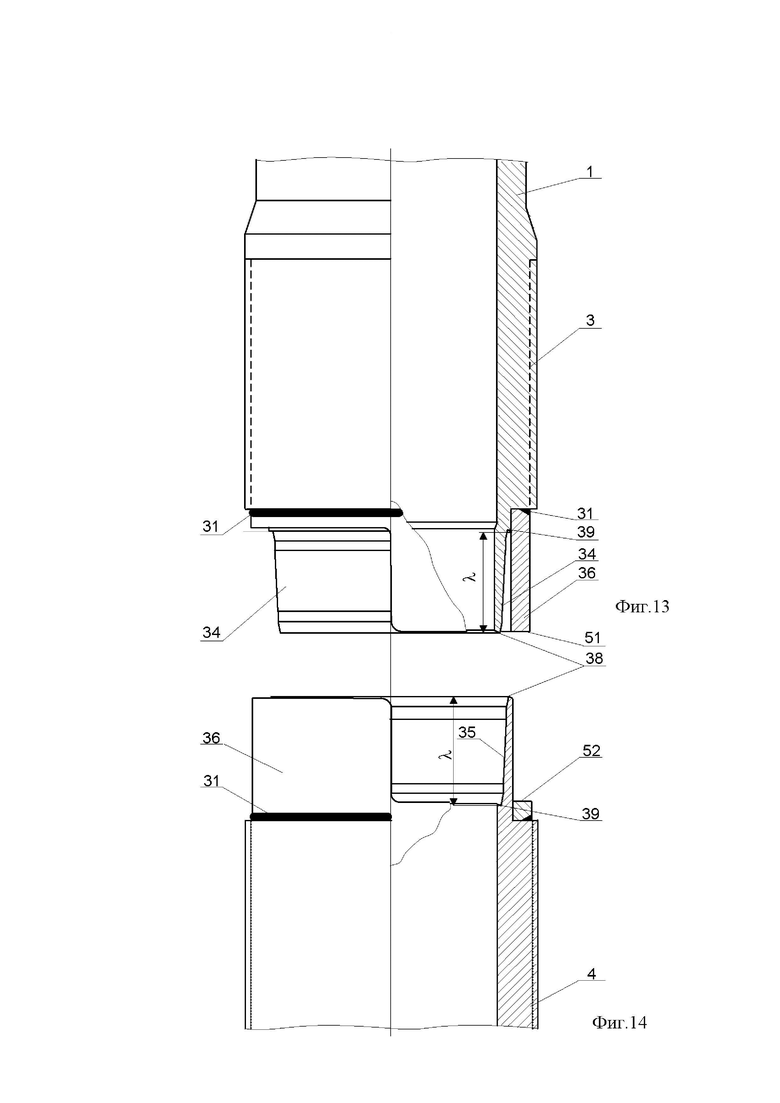

На фиг. 13 показан ниппель трубы с резьбой с крупным шагом для шлицевого соединения торцевыми коронками типа «пол-трубы» и с двумя металлическими уплотнениями типа «металл-металл» на охватываемой части сбега резьбы.

На фиг. 14 показан ниппель трубы с резьбой с мелким шагом для шлицевого соединения торцевыми коронками типа «пол-трубы» и с двумя металлическими уплотнениями типа «металл-металл» на охватывающей части сбега резьбы.

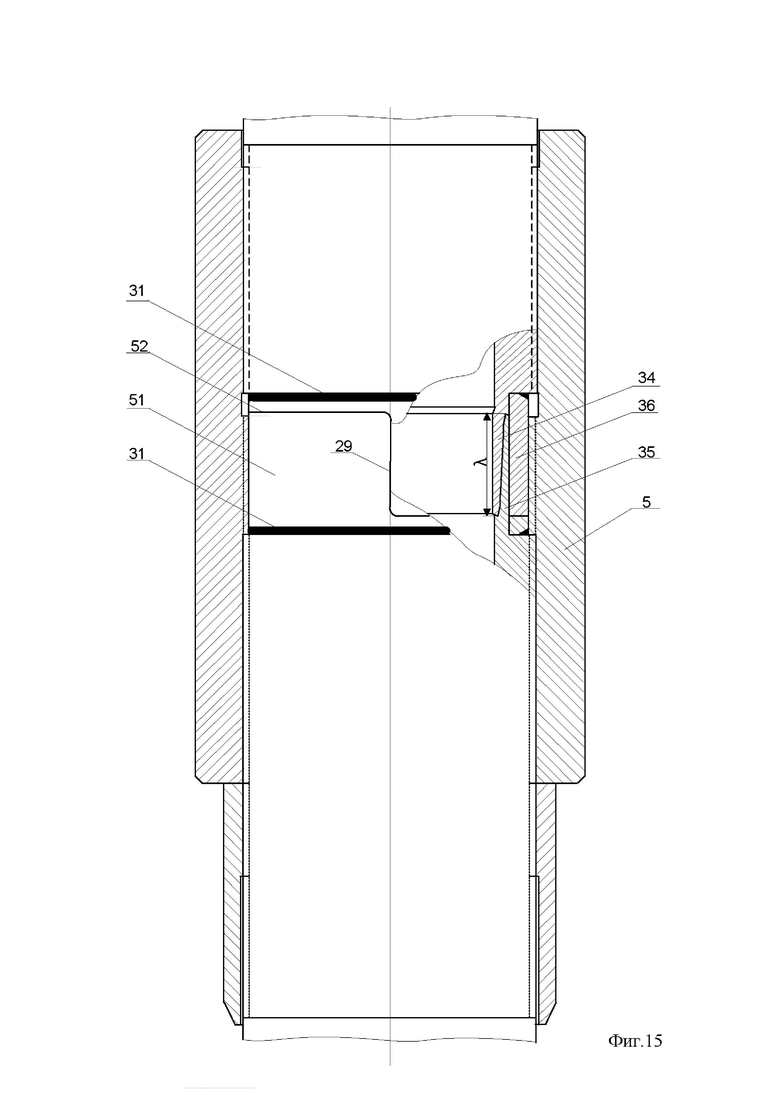

На фиг. 15 показано резьбовое соединение с двумя металлическими уплотнениями на сбегах резьб и торцевыми коронками с шлицевым соединением типа «пол-трубы» после сборки.

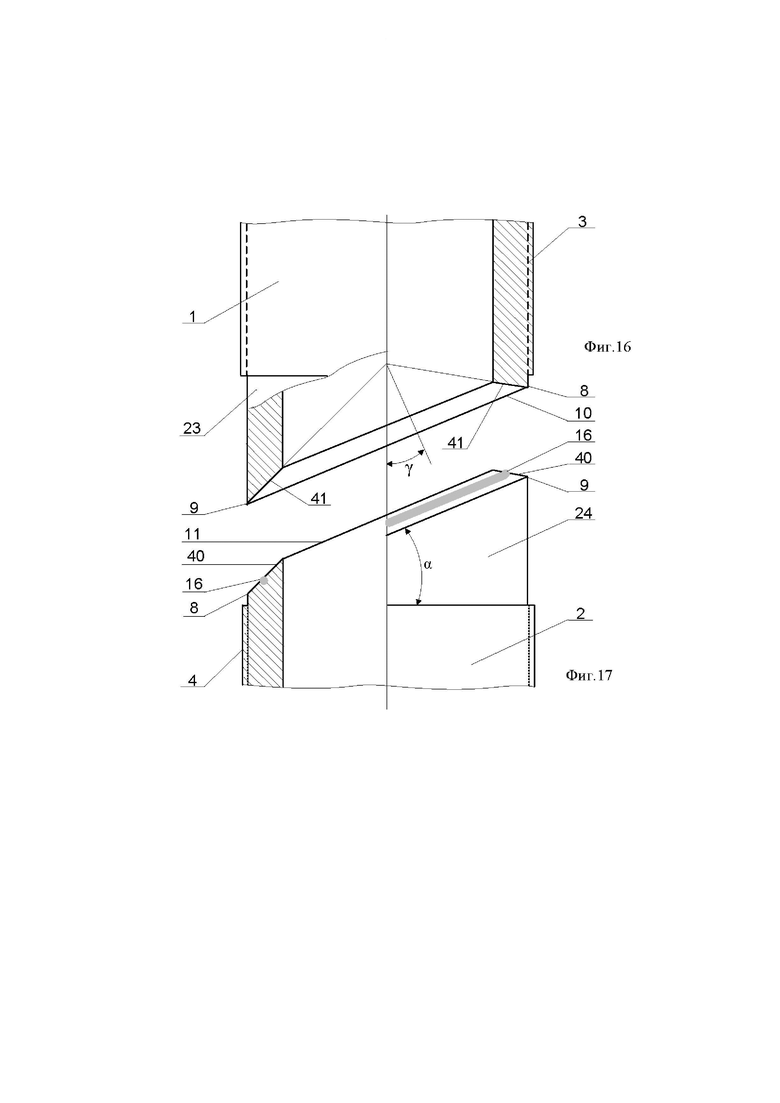

На фиг. 16 показан ниппель трубы с резьбой с крупным шагом и конусным скошенным концом сбега резьбы.

На фиг. 17 показан ниппель трубы с резьбой с мелким шагом и с ответным конусным скошенным концом сбега резьбы с эластичным уплотнением.

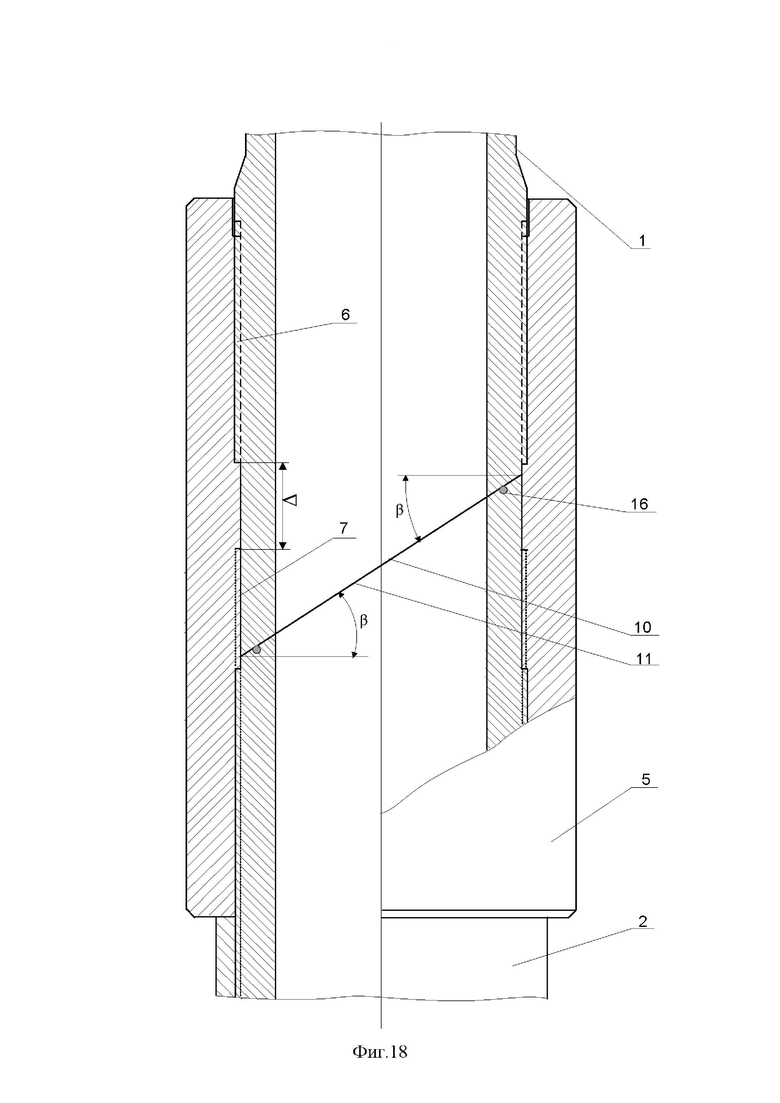

На фиг. 18 показано резьбовое соединение со скошенными концами торцов труб и увеличенным расстоянием между внутренними резьбами на муфте после сборки.

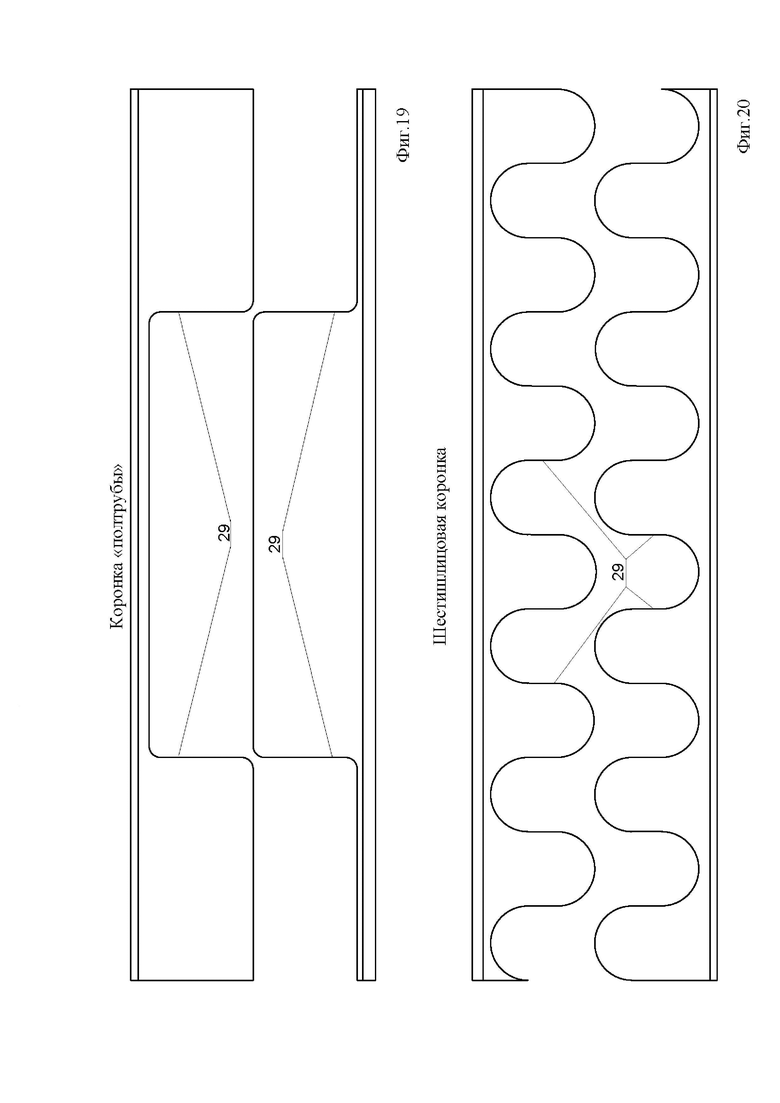

На фиг. 19 показана развертка сбегов резьбы с сопрягаемыми шлицами типа «пол-трубы».

На фиг. 20 показана развертка сбегов резьбы с сопрягаемыми шестишлицевыми коронками.

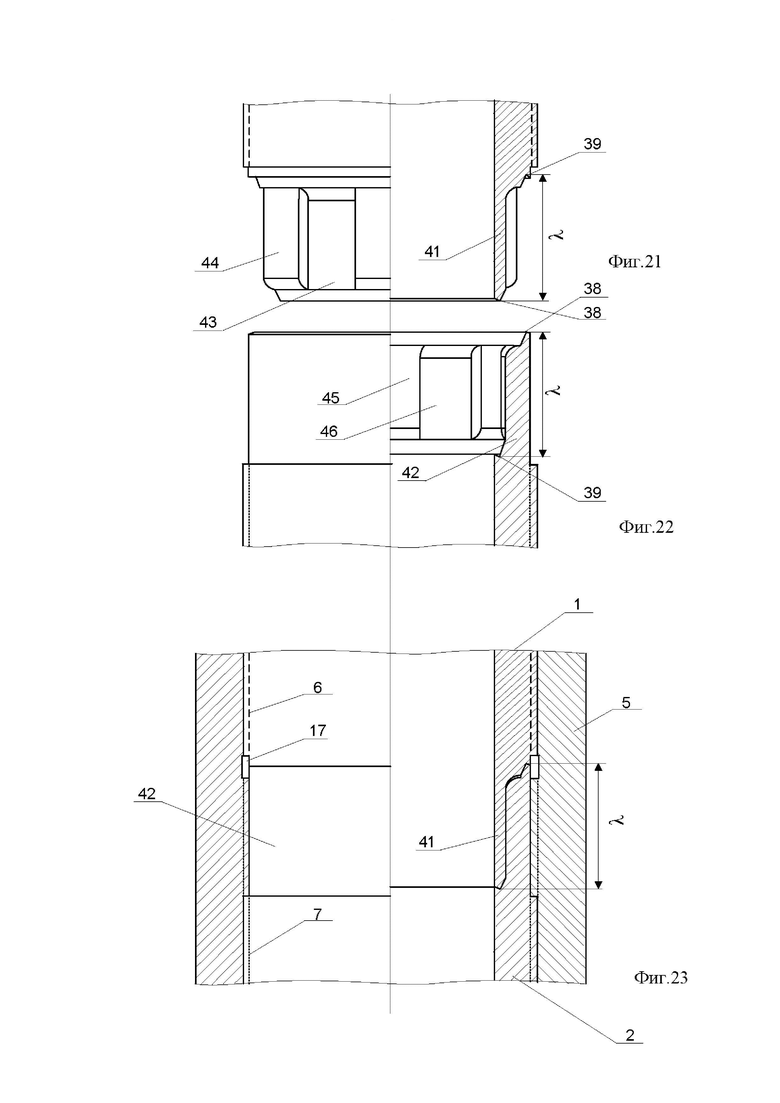

На фиг. 21 показан ниппель трубы с резьбой с крупным шагом с внутренними шлицами на внешних боковых поверхностях сбега резьбы и упорными элементами двух металлических уплотнений.

На фиг. 22 показан ниппель трубы с резьбой с мелким шагом с внешними шлицами на внутренних боковых поверхностях сбега резьбы и упорными элементами двух металлических уплотнений.

На фиг. 23 показано резьбовое соединение после сборки с латеральным шлицовым соединением и с двумя металлическими уплотнениями

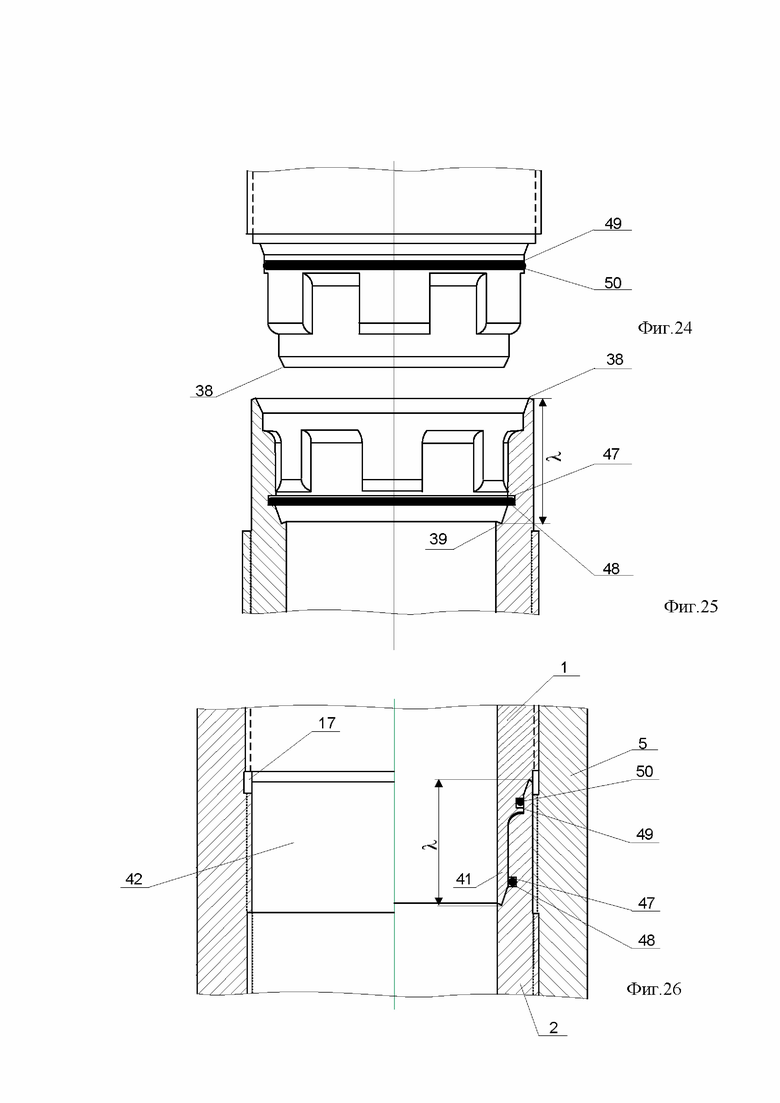

На фиг. 24 показан ниппель трубы с резьбой с крупным шагом с внутренними шлицами на внешних боковых поверхностях сбега резьбы, двумя эластичными и двумя металлическими уплотнениями.

На фиг. 25 показан ниппель трубы с резьбой с мелким шагом с внешними шлицами на внутренних боковых поверхностях сбега резьбы, двумя эластичными и двумя металлическими уплотнениями.

На фиг. 26 показано резьбовое соединение после сборки с двумя эластичными и двумя уплотнениями типа «металл-металл», и с латеральным шлицовым соединением между ними.

Разъемное соединение состоит из соединяемых труб 1 (фиг. 1) и 2 (фиг. 2), на ниппелях которых, нарезаны или накатаны, соответственно, наружные резьбы 3 и 4. На концах труб 1 и 2 имеются, соответственно, сбеги 23 и 24 наружных резьб 3 и 4. Шаг резьбы 4 меньше шага резьбы 3 на расчетную величину. Трубы 1 и 2 соединяются при помощи соединительной муфты 5 (фиг. 5), имеющей на своих концах внутренние ответные резьбы, крупную внутреннюю резьбу 6 под крупную наружную резьбу 3 и мелкую внутреннюю резьбу 7 под мелкую наружную резьбу 4. Длины наружных резьб 3 и 4, а также, внутренних резьб 6 и 7 являются расчетными величинами, зависящими от шагов, диаметров резьб и т.д. Для обеспечения передачи крутящего момента и возможности вращения трубной колонны в любом направлении, сбеги 23 и 24 наружных резьб 3 и 4, выполнены в виде скошенного конца 10 сбега резьбы 23, и в виде скошенного конца 11 сбега резьбы 24, которые имеют одинаковые сопрягаемые между собой, впадины 8 и выступы 9 скошенных концов 10 и 11. Контактные поверхности 25 и 14 скошенных концов 10 и 11 выполнены в виде плоскостей, которые образуют угол α с плоскостью, перпендикулярной осевой линией резьбового соединения, совпадающей с осевой линией труб 1 и 2. Для предотвращения отворота муфты 5, на ее конце с малым шагом 7, может быть установлена контр-муфта 12 с внутренней резьбой 13 под малый шаг 4 трубы 2 (фиг. 5). Для обеспечения герметичности резьбового соединения на контактной поверхности 14, скошенного конца 11 выполнена канавка 15 под установку статического эластичного уплотнения 16 (фиг. 2). Для удобства удержания установленного эластичного уплотнения 16, например, в виде статического уплотнительного элемента, в герметизирующем узле ширина входного части канавки 15 может быть меньше рабочих габаритов эластичного уплотнения 16 на расчетную величину. Эластичное уплотнение 16 выполнено в виде кольца круглого сечения. Возможно применение эластичных колец, например, квадратного Kantseal или крестообразного Quad-Ring сечений или с сечением со сложной геометрией Dualseal, или металлических трубчатых колец О или С образного сечений, выпускаемые фирмой TRELLEBORG. Резьбы на муфте 5 и трубах 1 и 2 выполняются одного направления (правого или левого) и могут быть одно- и многозаходными. Для разделения внутренних резьб 6 и 7 на муфте 5 и удобства их нарезки или накатки, между ними может быть выполнен технологический паз 17. Во втором варианте (фиг. 3 и 4), для обеспечения передачи крутящего момента и возможности вращения трубной колонны в любом направлении, контактные поверхности 20 и 30, сбегов 23 и 24 выполнены в виде двух волн, с одинаковыми сопрягаемыми волновыми впадинами 18 и выступами 19. Контактные поверхности 20 и 30 выполнены вращением образующей по оси резьбового соединения и перпендикулярной к ней.

Для обеспечения герметичности разъемного соединения на волнообразной контактной поверхности 20, сделана канавка 21 под установку эластичного уплотнения 22. Для увеличения площади контактируемых поверхностей сбеги 23 и 24, скошенного конца 10 сбега резьбы 23, и скошенного конца 11 сбега резьбы 24, и для улучшения центрирования соединяемых труб 1 и 2, вместо контактных поверхностей 25 и 14, выполнены два сопрягаемых конуса, с уплотнительной выпуклой стержневой конической расточкой 40 и уплотнительной вогнутой гнездовой конической проточкой 41 (фиг. 16 и 17), причем, конусность сопрягаемых элементов зависит от диаметра и толщины трубы и может быть расположена в любом направлении. Контактные поверхности 20 и 30, также, могут быть выполнены с конусностью к оси резьбового соединения (не показано).

На развертках скошенного конца (фиг. 8) и двухволнового конца (фиг. 9) сбегов 23 и 24 видно, что, при равных диаметрах и расстояний между крайними точками впадин (8 и 18) и выступов (9 и 19), по мере увеличения количества шлицев, увеличивается и угол Θ, образованный плоскостью, на которой находится линия, соединяющая крайние точки впадины и выступа, и плоскостью, перпендикулярной к оси резьбового соединения. Как пример, при диаметре 76 мм и расстоянии по окружности между крайними точками выемок и выступов 32 мм, углы Θ будут, для скошенного конца (фиг. 8) и двухволнового конца (фиг. 9), 15° и 28°, соответственно. При сборке резьбового соединения, вращением соединительной муфты 5, имеющего контактные поверхности и статическое эластичное уплотнение между ними, в сопрягаемых скошенных концах, впадины 8 и выступы 9, или, в двухволновых концах, волновые впадины 18 и выступы 19, двигаются навстречу друг к другу, входят друг в друга до полного сопряжения контактных поверхностей и последующего прижима друг к другу с осевым усилием, за счет крепления резьбового соединения дополнительным вращением соединительной муфты 5 (фиг. 6 и 7). Эластичные уплотнения 16 и 22, после полного сопряжения контактных поверхностей, находятся в рабочем положении. Для исключения осевого усилия, возникающего в резьбовом соединении при передаче крутящего момента трубной колонной, за счет наличия угла α между сопрягаемыми контактными поверхностями, последние могут быть выполнены параллельно оси резьбового соединения в виде шлицевой коронки 26 с сопрягаемыми между собой шлицами 27 и пазами 28, и контактными поверхностями 29 между ними (фиг. 10 и 11). Коронка 26 изготавливается отдельно, надевается на сбеги резьб 23 и 24 с натягом или без, с последующим привариванием к основанию сбега сварочным швом 31, перпендикулярным оси труб, или, как другой вариант, сопрягаемые шлицы 27 и пазы 28, фрезеруется, шлифуются или строгаются непосредственно на сбеге резьбы. На торце одного из сбегов в канавке 32 устанавливается эластичное уплотнение 33. Наружной стенкой канавки 32, после сборки резьбового соединения, могут выступать собранные в кольцо сопрягаемые шлицы 27 сопряженных коронок 26 обеих труб 1 и 2 (фиг. 12). Как другой вариант, сбеги 23 и 24 изготавливаются по типу уплотнения «металл-металл», где, например, сбег 23 становится охватываемой частью 34, а сбег 24 становится охватывающей частью 35, которые находятся внутри сопрягаемых друг с другом коронок 36 любых типов (фиг. 13 и 14). Для высоких требований к газогерметичности резьбового соединения труб 1 и 2, в уплотнениях типа «металл-металл» расстояние λ между упорным торцом 38 и упорным уступом 39 на каждом сбеге резьбы по охватываемой 34 и по охватывающей 35 частям, является для соединяемых труб одинаковыми (фиг. 15). Коронки 36 изготовлены как сопрягаемые шлицы, по типу «пол-трубы» с контактными поверхностями 29, имеющие выступы 51 и ответные впадины 52, которые приварены к трубам 1 и 2 сварочным швом 31. На развертке торцевых шлицев по типу «пол-трубы» (фиг. 19) и шестишлицевой коронки (фиг. 20) контактные поверхности 29 расположены параллельно оси резьбового соединения.

Изменение в сторону увеличения угла наклона плоскостей 25 и 14 скошенных концов 10 и 11 к оси резьбового соединения с α на β, а, следовательно, и уменьшение возникающего нежелательного осевого усилия в резьбовом соединении, осуществляется увеличением расстояния Δ между концами внутренних резьб 6 и 7 в муфте 5, с одновременным увеличением длины сбегов наружных резьб на соединяемых трубах 1 и 2 на эту же величину (фиг. 18). Технологический паз 17 в этом случае не требуется, а конфигурации всех резьб остаются неизменными. Для высоких требований к газогерметичности резьбового соединения труб 1 и 2, в уплотнениях типа «металл-металл» расстояние λ между упорным торцом 38 и упорным уступом 39 на каждом сбеге резьбы по охватываемой 41 и по охватывающей 42 частями, является для соединяемых труб одинаковыми (фиг. 21). Известно, что для обеспечения герметичности такого металлического уплотнения используются кольцевые упорные и опорные зоны. Упомянутые кольцевые зоны позволяют обеспечить, при помощи сжатия, сопровождаемого достаточной упругой деформацией, реализацию герметичного контакта металла с металлом. В настоящее время известны различные способы соединений резьбовых элементов с наружной и внутренней резьбой, позволяющие обеспечить герметичный контакт металла с металлом с достаточно высокими характеристиками. В предлагаемом резьбовом соединении возможно использование различных вариантов уплотнений «металл-металл» или их комбинаций. Для изоляции и защиты сопрягаемого шлицевого соединения от попадания скважинной жидкости, шлицевое соединение расположено в пределах расстояния λ, между металлическим уплотнением на охватываемой 41 наружной части и на охватывающей 42 внутренней части (фиг. 21, 22 и 23). Сопрягаемые шлицевые соединения выполнены, например, фрезерованием, шлифованием или строганием наружных впадин 43 с образованием наружных выступов 44 на охватываемой 41 части, а на ответной охватывающей 42 части, аналогично выполнены, внутренние впадины 45 с образованием внутренних выступов 46, сопрягаемые с выступами 44 и впадинами 43, соответственно. Высота профиля между вышеупомянутыми выступами и выемками находится в пределах разности внутреннего диаметра уплотнения наружный упорный торец 38 на сбеге резьбы трубы 1 внутренний упорный торец 38 на сбеге резьбы трубы 2. Когда в скважине находится длинная вертикально расположенная трубная колонна, в которой, осевое усилие растяжения, связанное с весом этой колонны, может достигать таких величин, под действием которых упорный контакт в стыке металлического уплотнения ослабляется или эффект упора исчезает совсем, то резьбовое соединение может утратить свою герметичность. Для исключения негативных последствий этого явления и при наличии еще более высоких требований к герметичности резьбового соединения труб 1 и 2, кроме внутреннего 39 и внешнего 38 металлических уплотнений, на внутренней конической или цилиндрической, поверхности сбега резьбы охватывающей части 42 выполнена канавка 47 под промежуточное наружное латеральное эластичное уплотнение 48, и/или на наружной конической или цилиндрической, поверхности сбега резьбы охватываемой части 41, выполнена канавка 49 под промежуточное внутреннее латеральное эластичное уплотнение 50 (фиг. 24, 25 и 26). В этом случае, разжатие взаимного упора состыкованных элементов металлического уплотнения, вызванное, например, слишком большим весом трубной колонны, не будет иметь непосредственного влияния на уровень герметичности резьбового соединения. Как отдельный вариант, можно исключить металлические уплотнения, оставив только латеральные эластичные уплотнения 48 и 50 (не показано).

В металлических уплотнениях, существующих премиальных резьбовых соединений, упорные поверхности, которые могут быть коническими, сферическими и т.д.), пластически деформируются на своих боковых кромках в процессе сжатия стыка с вращением и орбитальном трении друг об друга в процессе свинчивания и крепления, а многочисленные операции свинчивания и отвинчивания резьбового соединения такого типа развивают эти деформации вплоть до нарушения герметичности упорных элементов и их боковых поверхностей, а при их вращательном движении относительно друг об друга, практически невозможно исключить явления заедания или заклинивания уплотнительного стыка, а также избежать пластической деформации фронтальных кромок охватываемых элементов соединяемых между собой труб в процессе их свинчивания, даже путем изменения геометрии кромок. В предлагаемом решении, за счет отсутствия вращения труб относительно друг друга, элементы металлического уплотнения без вращения входят друг в друга при минимальном осевом перемещении соединяемых труб относительно друг друга.

Соединение труб осуществляется следующим образом. На заводе-изготовителе, в первую очередь, на мелкую резьбу 4 наворачивается до упора контр муфта 12, затем, до контакта с контрмуфтой 12, наворачивается муфта 5. При сборке трубной колонны на буровой установке наращиваемая труба 1 вставляется в муфту 5, навернутую на трубу 2 на заводе. При нарезанной правой резьбе, муфту 5 начинают вращать на отворот влево (при нарезанной левой резьбе, муфту 5 начинают вращать на отворот вправо). При вращении муфты 5 происходит навинчивание по резьбе 3 на трубу 1 и одновременное отвинчивание муфты 5 по резьбе 4 с трубы 2, но так как, шаг резьбы 3 больше шага резьбы 4, то происходит сближение торцов обеих труб друг к другу, за каждый оборот муфты 5, на величину, равную разности в шагах крупной и мелкой резьб. Для удобства обеспечения совпадения сопрягаяемых выступов и впадин, на теле каждой трубы 1 и 2 наносятся метки, совмещаемые друг с другом по осевой линии при установке трубы 1 в соединительную муфту 5, перед началом вращения последней. При совмещении меток друг с другом по осевой линии, происходит точное совпадение выступов на одной трубе с соответствующими ему впадинами на другой трубе. Так как, одна труба не вращается относительно другой, то происходит плавная стыковка скошенных концов труб друг с другом по контактным поверхностям 8 и 11 с находящимся в канавке эластичным уплотнением 16. То же самое справедливо и для концов труб с волнообразными шлицами и коронками. После полного контакта сопрягаемых поверхностей труб, дополнительным вращательным усилием на муфту 5 увеличивают натяг обеих резьб, что приводит к дополнительному докреплению резьбовых соединений. Затем, вращают контрмуфту 12 до ее контакта с муфтой 5 с последующим ее докреплением для предохранения отворота муфты 5. При сборке резьбового соединения, имеющего контактные поверхности и эластичное уплотнение 33 (фиг. 10 и 11), при вращении соединительной муфты 5, выступы 27 одной коронки 26 на трубе 1, входят, соответственно, в впадины 28 другой коронки 26 на трубе 2, до полного контакта торцов сбегов 23 и 24 наружных резьб 3 и 4 друг с другом, и последующего прижима друг к другу с усилием по осевой линии, за счет крепления резьбового соединения дополнительным вращением соединительной муфты 5. Эластичное уплотнение 33, расположенное в канавке 32, после контакта с усилием торцов сбегов 23 и 24, находится в рабочем состоянии. Для обеспечения необходимого усилия прижима торцов сбегов 23 и 24 друг к другу, после крепления резьбового соединения, между вышеупомянутыми выступами и выемками, остается расчетный зазор. При сборке резьбового соединения, имеющего контактные поверхности и уплотнение типа «металл-металл», при вращении соединительной муфты 5, выступы 51 (фиг. 15), 44 (фиг. 21), 46 (фиг. 22), одной коронки на трубе 1, входят, соответственно, в впадины 52 (фиг. 15), 45 (фиг. 22), 43 (фиг. 21), другой коронки на трубе 2, до полного сопряжения упорных торцов 38 и упорных уступов 39, и последующего прижима друг к другу с усилием по осевой линии, за счет крепления резьбового соединения дополнительным вращением соединительной муфты 5. Для обеспечения необходимого усилия прижима торцов 38 и упоров 39 друг к другу, после крепления резьбового соединения, между вышеупомянутыми выступами и впадинами остается расчетный зазор. В варианте без металлических уплотнений, с одними только латеральными статическими эластичными уплотнениями, для фиксации их положения в собранном резьбовом соединении, торцы труб должны иметь упорные поверхности или выступы коронки должны жестко, до упора, заходить в сопряженные впадины.

При сборке резьбового соединения, сбеги, с различной геометрией сопряжения шлицев, осуществляют роль направляющих между внутренними резьбами муфты, позволяя исключить весьма распространенную опасность повреждения металлических или эластичных уплотнений в результате случайного их зацепления за внутреннюю резьбу в процессе вхождения ниппельной части трубы 1 внутрь соединительной муфты 5.

Предлагаемое муфтовое резьбовое соединение для любых его вышеизложенных вариантов, объединенных единым замыслом, состоит из труб с унифицированными резьбовыми участками с наружными цилиндрическими резьбами 3 и 4 двух ниппелей на концах каждой трубы и унифицированной соединительной муфты 5 с ответными внутренними резьбами 6 и 7 для труб одного сортамента. На сбегах каждой резьбы трубы изготавливается требуемое расчетное шлицевое соединение (вид, количество впадин и выступов, их высота, длина и т.д.) и уплотняющий узел (под эластичное или металлическое уплотнение). Только под скошенный конец или двухволновое шлицевое соединение, где отсутствуют контактные поверхности, расположенные параллельно оси резьбового соединения, необходимо увеличение длины муфты на величину Δ, зависящую от угла β, от которого, в свою очередь, зависит величина осевого усилия, возникающая при вращении трубной колонны. Основным отличием муфтового резьбового соединения с цилиндрической резьбой от резьбовых соединений с конусной резьбой является разделение функций передачи осевого усилия и момента вращения трубной колонной, и обеспечения герметизации стыков соединенных труб. В резьбовых соединениях с конусной резьбой, например, в бурильных, обсадных и насосно-компрессорных трубах, все три функции обеспечивает только сама конусная резьба. В муфтовом резьбовом соединении с цилиндрической резьбой передачу осевого усилия трубной колонной обеспечивает нарезанная или накатанная цилиндрическая резьба на ниппелях и соединительной муфте, передачу момента вращения трубной колонной обеспечивает шлицевое соединение (скошенный конец, волна, шлицевые коронки и т.д.), герметизация стыков соединенных труб обеспечивается эластичными и металлическими уплотнениями, или их комбинациями, по причине отсутствия вращения соединяемых труб, относительно друг друга. Вместо дорогих конических резьб применяется дешевая цилиндрическая резьба, за счет чего выигрывается толщина трубы из-за отсутствия конусности. В предлагаемом резьбовом соединении в уплотнении «металл-металл», в отличии от премиальных резьбовых соединений, отсутствуют задир и царапины из-за отсутствия вращения и орбитального трения металлических поверхностей уплотнения. При соединении труб вращается только муфта, а не присоединяемая труба, причем, обе трубы находятся в покое относительно друг друга и свинчиваются строго ориентированно. Точное позиционирование обеих труб в осевом направлении друг с другом дает возможность установки внутри колонны продольных плоских или фигурных перегородок с механическим разделением внутренней полости колонны на отделенные каналы. Перегородки в трубной колонне будут точно совпадать друг с другом. В этих каналах колонны возможно потрубное размещение гидравлических, электрических и оптоволоконных сервисных каналов, расположенных вдоль стенки трубы и прикрепленные к ней, или спуск с устья в отделенные каналы собранной трубной колонны длинномеров электрических или геофизических кабелей, проводов КИП, капиллярных труб, цельнометаллических или полых штанг, колтюбинга, нагревательных кабелей и т.д., без остановки скважины. Обсадная колонна с предлагаемым муфтовым резьбовым соединением служит дольше, так как, при спуске трубной колонны механизированными ключами вращается и подвергается негативному силовому воздействию не труба, а только муфта. Отсутствуют микротрещины, задиры, вмятины, скобления на теле обсадной трубы. При применении контр-муфты для крепления соединительной муфты, с целью предотвращения ее отворота, собранные колонны буровых, обсадных или насосно-компрессорных труб, имеют возможность вращения в скважине всей колонны, как вправо, так и влево.

Предлагаемое разъемное соединение может использоваться для последовательного или параллельного соединения невращаемых, относительно друг друга, колонн труб, например, многоканального колтюбинга. Упрощенное разъемное соединение без шлицевых соединений может применяться в легкоразборных трубопроводах для транспортировки различных газов и жидкостей. Расширяются возможности при многостадийных гидроразывах пластов, бурении на обсадной колонне, бурении многозабойных скважин. Позволит решать ряд проблем для пробуренных наклонных или горизонтальных, высокотемпературных скважин и скважин с высокими давлениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЛИННОМЕРНОЙ ГИБКОЙ ТРУБЫ | 2014 |

|

RU2550992C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| Соединение быстроразъёмное шлицевое универсальное | 2017 |

|

RU2682800C2 |

| Способ визуального контроля свинчивания муфтового соединения нефтегазопромысловых труб | 2018 |

|

RU2687718C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| КРИВОЛИНЕЙНАЯ УПЛОТНЯЮЩАЯ СИСТЕМА | 2018 |

|

RU2764344C2 |

| МУФТОВЫЙ ПРЕДОХРАНИТЕЛЬ ДЛЯ РЕЗЬБОВОГО ЗАМКА ДЛЯ ТРУБ | 2013 |

|

RU2569413C1 |

| Способ визуального контроля свинчивания нефтепромысловых труб. | 2017 |

|

RU2668582C1 |

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

Изобретение относится к резьбовым соединениям трубных длинномеров, а именно к соединениям бурильных, обсадных, насосно-компрессорных труб, разборных трубопроводов, а также длинномерных гибких труб и штанг. Муфтовое резьбовое соединение состоит из двух соединяемых труб с наружными резьбами на ниппелях с различными шагами, торцевых сопрягаемых скошенных или волнообразных сбегов наружной резьбы, соединительной муфты с ответными внутренними резьбами, торцевых или латеральных сопрягаемых шлицев на концах труб, герметизирующего уплотнения, расположенного в канавке на контактной плоскости сопряжения. Уплотнение выполнено эластичным или полым металлическим. Как вариант, сопрягаемые плоскости выполнены конусными. При применении уплотнения «металл-металл» охватываемая часть сбега наружной резьбы вставляется в охватывающую часть сбега наружной резьбы только осевым движением, за счет отсутствия вращения труб относительно друг друга. Для передачи момента вращения используются торцевые шлицевые коронки, которые, как вариант, выполнены в виде многошлицевой коронки или типа «полтрубы». При высоких требованиях к герметичности и большом весе трубной колонны между уплотнениями «металл-металл» могут быть дополнительно установлены эластичные уплотнения. В случае использования продольных внутренних перегородок, разделяющих внутреннюю полость трубной колонны на два канала, последние могут привариваться или припаиваться к стенкам труб. В результате повышается многофункциональность трубной колонны, прочность и герметичность муфтового резьбового соединения. 3 н. и 7 з.п. ф-лы, 26 ил.

1. Муфтовое резьбовое соединение, состоящее из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения, отличающееся тем, что на обоих концах соединяемых труб выполнены торцевые сбеги наружных резьб в виде сопрягаемых скошенных концов, причем плоскости торцевых контактных поверхностей скошенных концов имеют одинаковые углы относительно оси резьбового соединения, а на одной из них располагается канавка под герметизирующее уплотнение.

2. Муфтовое резьбовое соединение по п. 1, отличающееся тем, что каждая торцевая контактная поверхность сбегов наружной резьбы выполнена в виде двух сопрягаемых волнообразных торцевых впадин и выступов с канавкой на одной из них, имеющей соответствующую геометрию для сочетания с герметизирующим уплотнением.

3. Муфтовое резьбовое соединение по любому из пп. 1 и 2, отличающееся тем, что герметизирующее уплотнение выполнено в виде эластичного уплотнительного элемента или полого металлического кольца.

4. Муфтовое резьбовое соединение по любому из пп. 1 и 2, отличающееся тем, что торцевые контактные поверхности пары скошенных сбегов наружной резьбы выполнены в виде двух сопрягаемых друг с другом конусов.

5. Муфтовое резьбовое соединение по п. 1, отличающееся тем, что на внутренней части муфты, между резьбами с различными шагами, имеется безрезьбовая часть с диаметром, равным или большим, чем наружный диаметр сопрягаемых скошенных концов

6. Муфтовое резьбовое соединение, состоящее из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения, отличающееся тем, что торцевые шлицы выполнены в виде сопрягаемых идентичных торцевых коронок, а герметизирующее уплотнение, выполненное по типу «металл-металл», в котором, охватываемая часть выполнена на сбеге наружной резьбы одной трубы, а охватывающая его часть выполнена на сбеге наружной резьбы другой трубы, находится внутри торцевых коронок.

7. Муфтовое резьбовое соединение по п. 6, отличающееся тем, что сопрягаемые торцевые коронки, имеющие идентичные размеры шлицев и пазов, изготовлены отдельно и расположены на наружной части сбегов резьбы с последующей их сваркой к трубам.

8. Муфтовое резьбовое соединение по п. 6, отличающееся тем, что сопрягаемые торцевые коронки изготовлены методами металлообработки непосредственно на теле трубы.

9. Муфтовое резьбовое соединение, состоящее из двух соединяемых труб с наружными резьбами на их концах с различными шагами, соединительной муфты с ответными внутренними резьбами, сопрягаемых шлицев на концах труб, герметизирующего уплотнения, отличающееся тем, что сопрягаемые элементы шлицевого соединения выполнены на каждом сбеге наружной резьбы обеих труб, на охватываемой части с наружной стороны и на охватывающей части с внутренней стороны, и размещены между двумя упорными элементами герметизирующего уплотнения, выполненного по типу «металл-металл».

10. Муфтовое резьбовое соединение по любому из пп. 1-9, отличающееся тем, что внутри труб установлены продольные плоские или фигурные перегородки, например, сваркой, пайкой или на клею.

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЛИННОМЕРНОЙ ГИБКОЙ ТРУБЫ | 2014 |

|

RU2550992C1 |

| JP 6210257 B2, 11.10.2017 | |||

| РАЗЪЁМНОЕ СОЕДИНЕНИЕ ГИБКИХ НЕПРЕРЫВНЫХ ТРУБ | 2002 |

|

RU2231616C1 |

| US 6460900 B1, 08.10.2002 | |||

| US 6439618 B1, 27.08.2002. | |||

Авторы

Даты

2022-03-17—Публикация

2021-08-06—Подача