ОБЛАСТЬ ТЕХНИКИ

Предметом данного изобретения является высокопрочное резьбовое трубное соединение, обладающее исключительными уплотнительными свойствами и предназначенное для использования, по существу, во всех отраслях промышленности.

УРОВЕНЬ ТЕХНИКИ

Резьбовые трубные соединения, которыми соединяют стыки труб и которые обеспечивают уплотнение между ними для предотвращения протечек текучих сред из трубы, использовались на протяжении веков при шаге наружной резьбы, выполненном как можно более близким к шагу внутренней резьбы. Большинство резьб, используемых в настоящее время в трубных соединениях, являются коническими, поэтому давление на границе между резьбами увеличивается с каждым добавленным витком до такой степени натяжения, которая считается достаточной для предотвращения ослабления соединения и протечек текучей среды из трубы. Если давление на границе будет слишком низким, это приведет к ослаблению резьбы и протечке, если же оно будет слишком высоким, то может произойти пластическая деформация стержневого элемента, то есть конца с наружной резьбой, или гнездового элемента, то есть конца с внутренней резьбой, так что пригодность резьбы может оказаться под вопросом. По мере увеличения размеров трубы и давлений текучей среды постепенно изменялись материалы трубы, начиная с бамбука и переходя к дереву, меди, железу, стали, а иногда к высокопрочным, высокотемпературным сплавам при необходимости сохранения прочности и герметичности, что в свою очередь требует увеличения радиального резьбового натяга и давлений на границе между сопряженными витками резьбы. В рамках данной заявки:

- угол профиля резьбы измеряется в плоскости, совпадающей с осью трубы, в зазоре между рабочей стороной резьбы и плоскостью, перпендикулярной оси трубы,

- стержневой элемент представляет собой трубчатый элемент с наружной резьбой,

- гнездовой элемент представляет собой трубчатый элемент с сопряженной внутренней резьбой, предназначенный для соединения со стержневым элементом,

- один виток резьбы соответствует одному обороту резьбы,

- шаг соответствует осевой длине резьбы при ее перемещении вперед на один виток,

- отрицательная боковая поверхность резьбы соответствует боковой стороне, которая обращена в большей степени по направлению к впадине профиля,

- положительная боковая поверхностью резьбы соответствует боковой стороне, которая обращена в большей степени по направлению к вершине профиля,

- резьба крюкового типа представляет собой резьбу с отрицательным углом профиля,

- выражение «данное изобретение» означает предмет настоящей заявки.

Исторически сложилось так, что резьба стержневого элемента выполнялась с той же конусностью и шагом, что и сопряженная с ней резьба гнездового элемента, пока в патенте США №4974882 на имя Уоттса не было сообщено, что наружная резьба может выполняться на конусе с меньшим уклоном, чем в случае внутренней резьбы, для обеспечения возникновения в момент сборки максимального радиального натяга между сопряженными резьбами у конца резьбового соединения малого диаметра, что облегчает сборку стержневого и гнездового элементов, повышает прочность резьбового соединения и способствует его плотности.

В патенте США №6976711 на имя Сивлея сообщается об изменении шага рабочего профиля и/или шага заднего профиля сопряженной резьбы стержневого и гнездового элементов, так что «шаги рабочего профиля резьбы и шаги заднего профиля резьбы становятся равными среднему шагу на выбранном расстоянии от конца резьб», и «шаги рабочего профиля резьбы и заднего профиля резьбы отличаются друг от друга по меньшей мере на некоторой части длины резьбы», но в указанном патенте не сообщается об изменении шага наружной резьбы относительно шага внутренней резьбы и не упоминается о какой-либо несогласованности шага, которая возникает вследствие коэффициента Пуассона при сборке наружной и внутренней резьб. Принимая во внимание патенты №04-1039, - 1040 (Invitroge v. Clontech Lab), патент №6976711 не относится к известному уровню техники, поскольку в нем не упоминается ни об указанной проблеме, ни о путях ее решения. По мнению заявителя и по сведениям, имеющимся у него, в настоящее время не имеется какой-либо информации о проведении корректирующих операций, обеспечивающих плотный контакт между сопряженными резьбами или компенсирующих несогласованность их шагов, вызванную радиальным натягом.

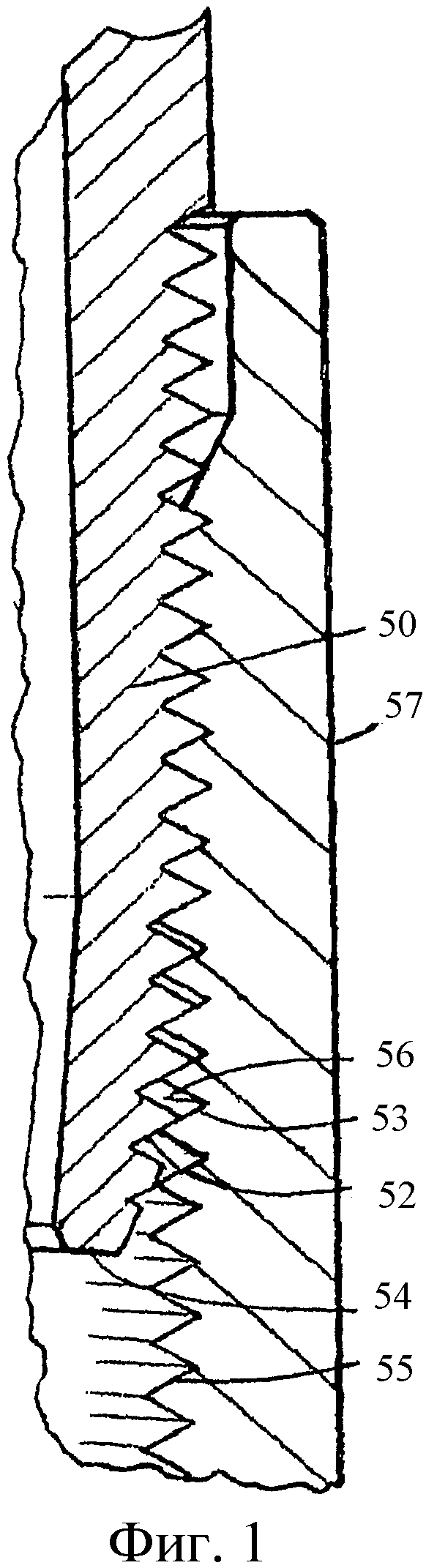

Для демонстрации некоторых проблем, решаемых данным изобретением, на фиг.1 изображен первый тип повреждений, часто встречающихся в известном уровне техники, например в круглых трубных резьбах 8 ниток на дюйм стандарта API спецификации 5В, когда сборка гнездового элемента 57 и стержневого элемента 50 приводит к сжатию указанного стержневого элемента в радиальном направлении, вызывая его удлинение в осевом направлении, а также расширяет гнездовой элемент в радиальном направлении, вызывая его укорачивание в осевом направлении, при этом разница в длинах прижимает заднюю боковую сторону 52 резьбы стержневого элемента к задней боковой стороне 53 резьбы гнездового элемента, имеющей угол наклона 30°, вследствие чего радиальная составляющая осевой силы перемещает торцевую поверхность 54 стержневого элемента внутрь и выводит ее из соприкосновения с сопряженной внутренней резьбой 55, что ослабляет соединение, поскольку в таком случае в контакте находится меньшее число витков резьбы, противодействующее осевым нагрузкам, и, кроме того, это открывает винтовой канал 56 протечки между сопряженными резьбами.

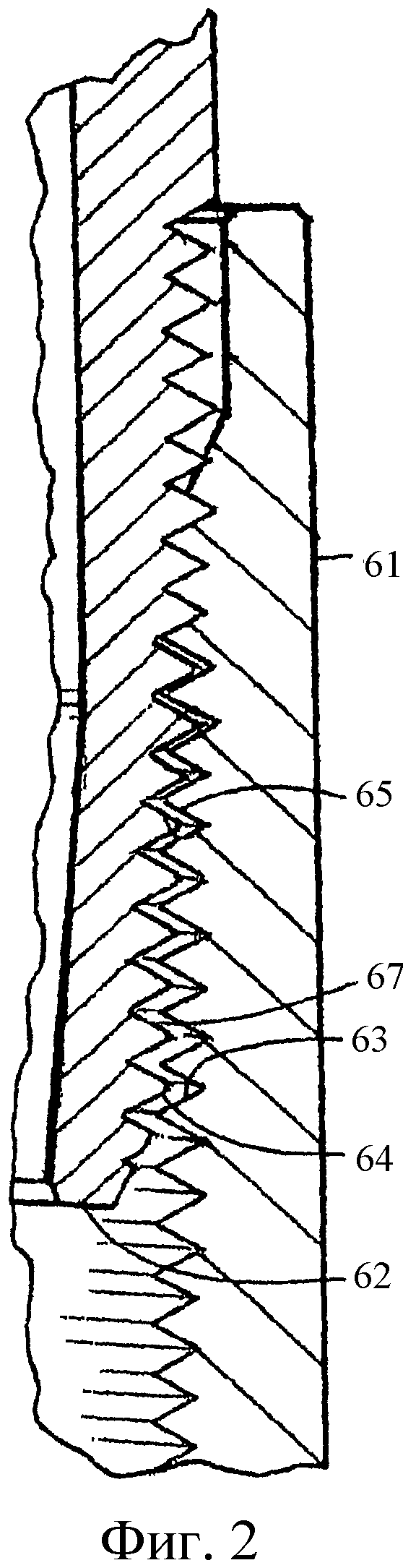

На фиг.2 изображен второй тип повреждений обычных резьб, например круглых трубных резьб 8 ниток на дюйм стандарта API спецификации 5В, после воздействия на них давления внешней текучей среды, действующего по периметру гнездового элемента 61 и повышающего кольцевое напряжение сжатия на торцевой поверхности 62 стержневого элемента вследствие резьбового натяга, возникающего при сборке. Взаимодействие сил вызывает пластическую деформацию конца стержневого элемента и ослабление контакта между внутренней резьбой 63 гнездового элемента и сопряженной с ней наружной резьбой 64 стержневого элемента, в результате чего после сброса внешнего давления остается открытым как осевой, так и винтовой канал 67 протечки, что препятствует возможности сопряжения и плотного контакта резьб под действием давления внутренней текучей среды после того как все еще эластичный гнездовой элемент возвращается к своему исходному диаметру, а стержневой элемент, деформированный у его торцевой поверхности, - нет, поскольку кольцевое напряжение сжатия имеет наибольшее значение вблизи указанной поверхности. Повреждения первого и второго типа чаще всего возникают в соединениях, в которых толщина стержневого элемента около его торцевой поверхности меньше, чем толщина смежной стенки гнездового элемента.

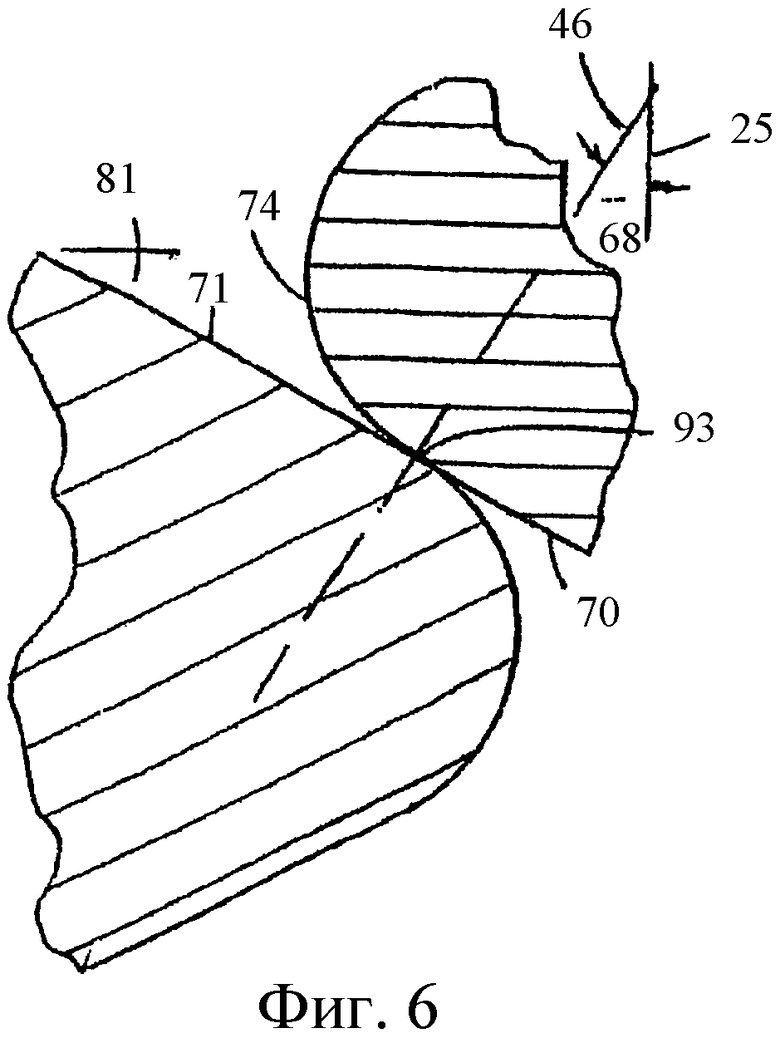

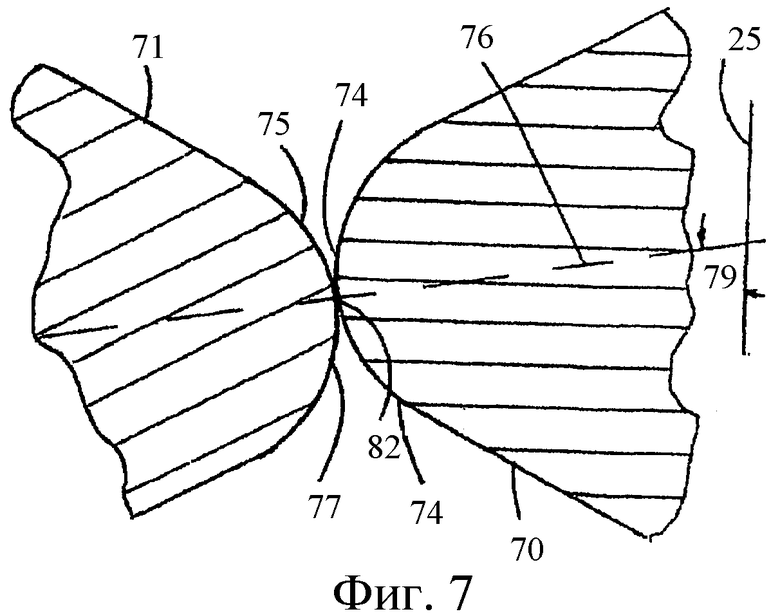

На фиг.6 проиллюстрирован первичный контакт между обычными резьбами, такими как круглые трубные резьбы 8 ниток на дюйм стандарта API спецификации 5В, при их заведении в угловом положении, которое обеспечивает наименьший угол 68 давления для резьбы такого вида, образованный между осью 25 трубы и вектором 46 силы, проходящим через точку 93 взаимного контакта, причем минимально возможный угол давления равен углу 81 наклона заднего профиля. Такие резьбы имеют заднюю рабочую поверхность 70 наружной резьбы, вершину 74 и заднюю рабочую поверхность 71 внутренней резьбы, выполненную под углом 81. На фиг.7 проиллюстрирован первичный контакт между наружной и внутренней резьбами при их заведении в угловом положении, которое обеспечивает очень большой угол 79 давления, что может привести к повреждению третьего типа, при котором вершина 74 профиля стержневого элемента входит в контакт с вершиной 77 заднего профиля гнездового элемента и которое возникает из-за слишком большого угла 79 давления, создающего слишком большое напряжение смятия между сопряженными задними профилями в точке 82 взаимного касания в направлении, указанном вектором 76 силы. Задние поверхности стержневого элемента имеют поверхность 74, образованную между задней рабочей поверхность 70 указанного элемента и вершиной 74 наружной резьбы. Задние поверхности гнездового элемента имеют поверхность 75, образованную между задней рабочей поверхностью 71 указанного элемента и вершиной 77 внутренней резьбы. Поверхности 74, 75 могут иметь дугообразную, коническую или иную форму, обеспечивающую максимальное предотвращение повреждений острых углов при перемещении, которые имели бы место при другой форме поверхностей, хорошо известной специалистам. Это относится к трапецеидальной резьбе стандарта API и другим видам резьб, имеющим цилиндрические вершины с закруглениями между боковой поверхностью и вершиной. После заведения стержневого элемента в гнездовой элемент обычно выполняется его поворот на часть оборота в направлении, обратном ввинчиванию, в попытке достичь углового положения, соответствующего минимальному углу давления для конструкции резьбы, изображенной на фиг.6. В зависимости от углового положения между стержневым и гнездовым элементами при заведении угол давления может изменяться от минимального угла, равного углу 81 наклона профиля, до угла почти в 90°, обозначенного на фиг.7 номером 79 позиции. Увеличение угла давления повышает удельное напряжение смятия между резьбами в точке 82 взаимного касания, что повышает крутящий момент, необходимый для выполнения поворота стержневого элемента в гнездовом элементе с преодолением силы трения, возникающей вследствие веса заводимой трубы. При увеличении угла давления увеличивается вектор силы, и в зависимости от веса заводимой трубы сила трения может стать настолько большой, что резьбы сминаются, завинчиваются с перекосом и/или блокируются, что препятствует надлежащей сборке стержневого и гнездового элементов. Чем меньше радиус вершины и чем быстрее производится поворот в обратном направлении, тем выше вероятность того, что инерция трубы во время обратного поворота приведет к тому, что стержневой элемент пройдет угловую критическую точку до того как сила тяжести вызовет его опускание на один виток для достижения наиболее выгодного положения, однако после прохода оптимального положения, изображенного на фиг.6, снова возникает угроза повреждения третьего типа в пределах расстояния меньшего, чем один виток.

Используемые на протяжении многих лет муфтовые соединения с обжатыми концами, как правило, обладают прочностью, составляющей 65% от прочности трубы, а в некоторых случаях - до 75% от прочности тела трубы при выполнении их на определенных толстостенных трубах. Они не могут показать более высокие значения, поскольку резьбовое соединение проходит не по всей стенке гнездового элемента, а оканчивается в обжатой части, выполненной на том же конусе, что и резьбы, а это уменьшает критическую площадь у шейки гнездового элемента до значения, составляющего не более 75% от площади поперечного сечения стенки трубы в случае, если положение резьб строго отрегулировано как в осевом, так и в радиальном направлении относительно обжатой стенки. Тем не менее, такое строгое позиционирование резьб невозможно поддерживать во время нанесения резьбы в процессе изготовления, поэтому результирующая эффективность известных обжимных соединений, как правило, ограничена значениями прочности, составляющими менее 75% от прочности трубы.

В отчетах Американского нефтяного института (АНИ) сообщается, что 90-95% проблем в глубинных скважинах вызваны протеканием трубных резьб, и в протоколах АНИ имеются записи о большом количестве экспериментов, с помощью которых были сделаны попытки выяснить причины возникновения протекания трубных резьб при эксплуатации. Долгое время в АНИ ошибочно полагали, что все трубные резьбы стандарта API спецификации 5В, покрытые герметизирующей смазкой API 5A2, обеспечивают герметичность, что подтверждается тем фактом, что допуски и размеры резьбы 5В, а также используемые герметизирующие смазки API 5A2 по существу не менялись с тех пор, как они были утверждены в 1939 году, и до выдачи в 1995 году патента США №5427418, в котором было предложено решение этой проблемы. На данный момент заявитель не нашел в уровне техники источников, где бы сообщалось о том, что при сборке сопряженные резьбы, имеющие равные длины осевого шага, подвержены повреждениям первого, второго и третьего типов, а также указывалось на пути решения данных проблем, вследствие чего выявление сути проблем и предложенные решения, указанные в данной заявке, являются передовыми для известного уровня техники.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном изобретении описан способ предотвращения повреждений первого, второго и третьего типа, а также описаны новые обжимные конструкции, которые по существу опережают уровень техники. При сборке резьбового трубного соединения стержневой элемент вкручивается в гнездовой элемент, при этом увеличивается радиальный натяг между сопряженными резьбами, что уменьшает диаметр стержневого элемента и увеличивает диаметр гнездового элемента, а в соответствии с коэффициентом Пуассона изменение диаметров вызывает удлинение стержневого элемента и укорачивание гнездового элемента в осевом направлении, приводя к несогласованности между внутренней и наружной резьбами, которые изначально имеют равный шаг. Степень несогласованности зависит, например, от диаметра резьбы, шага резьбы, радиального натяга и коэффициента Пуассона для материала трубы.

Повреждения первого типа можно устранить путем выполнения наружной резьбы с шагом меньшим, чем шаг внутренней резьбы, для обеспечения удлинения в осевом направлении стержневого элемента и сжатия в осевом направлении гнездового элемента во время сборки, так чтобы после окончательного завершения сборки шаг наружной резьбы был, по существу, равен шагу сопряженной с ней внутренней резьбы для обеспечения улучшения соответствия профилей указанных резьб, что повышает конструктивную прочность соединения и возможность уплотнения резьб для более легких текучих сред и текучих сред, находящихся под более высоким давлением. Для достижения вышеописанных усовершенствований либо наружная либо внутренняя резьба может быть выполнена с постоянным шагом, а другая резьба выполнена с регулируемым шагом, при этом шаг наружной резьбы будет меньше шага внутренней резьбы. При заданной величине диаметрального натяга между сопряженными резьбами на единицу диаметра регулировка на единицу осевой длины будет равна удельному диаметральному натягу, умноженному на коэффициент Пуассона. Например, если необходимо собрать с натягом 0,75 мм (0,030 дюйма) трубные резьбы, имеющие номинальный диаметр 25 см (10 дюймов) и коэффициент Пуассона 0,28, то удельный диаметральный натяг будет равен 0,030”/10”=0,003 дюйма (0,075 мм) на дюйм диаметра, а регулировка по длине между сопрягаемыми стержневым и гнездовым элементами будет равна 0,0030”×0,28=0,00084 дюйма (0,02 мм) на дюйм осевой длины. В таком случае если резьбы выполнены с номинальным шагом 6 мм (1/4”), то регулировка по шагу равна 0,00084/4=0,00021” (0,0005 мм), причем всю регулировку можно применить только к одной из сопряженных резьб или распределить между резьбами, например можно удлинить шаг внутренней резьбы на 0,00007” (0,002 мм), а шаг наружной резьбы укоротить на 0,00014” (0,004 мм). Изобретение может быть выполнено с различной степенью точности в зависимости от эксплуатационных требований, предъявляемых к резьбам, и от ценовых ограничений.

В случае существенной разницы в удельном радиальном натяге по оси сопрягающихся резьб, которая возникает между внутренними и наружными резьбами, выполненными на одинаковых конусах, и/или когда наружная резьба имеет более пологий конус, чем внутренняя резьба, может быть предпочтительной переменная регулировка шага, зависящая от требований к точности посадки между сопряженными резьбами для конкретных случаев эксплуатации. Посадка является идеальной, если шаг изменяется с каждым витком резьбы, но если не требуется очень высокая точность посадки, шаг может меняться ступенчато или через несколько витков резьбы, что примерно соответствует идеальному изменению шага на виток.

Кроме того, предложенное соединение обеспечивает возможность предотвращения повреждений второго типа. Предпочтительно использование резьб крюкового типа с дополнительной регулировкой шага в промежутке между торцом стержневого элемента и его серединой, которая добавляется к вышеописанной регулировке шага с обеспечением в собранном состоянии осевого натяжения в этой части стержневого элемента либо для простого смыкания сопряженных резьб, либо для смыкания, обеспечиваемого в сочетании с действием радиального давления на границе, которое может возникать между сопряженными резьбами. Хорошо известно, что отрицательный угол наклона рабочего профиля резьбы крюкового типа препятствует «выскакиванию» наружной резьбы из внутренней резьбы в случае воздействия на нее высокой натягивающей нагрузки, возникающей в соединении, однако до настоящего времени не было сообщений о том, что выполнение шага наружной резьбы более коротким по сравнению с шагом сопряженной с ней внутренней резьбы, как описано выше, может обеспечить скрепление сопряженных резьб крюкового типа независимо от радиального натяга резьбы. Для этого создается растягивающее усилие в стержневом элементе между его торцевой поверхностью и средней частью для обеспечения увеличения как радиального, так и осевого давления на границе между сопряженными резьбами. В бюллетене 5С3 (4.2) АНИ сообщается, что «внутреннее давление сопротивлению утечки равно давлению на границе», но учитывается только давление на границе, созданное окружным сжатием стержневого элемента, и не сообщается о каком-либо другом способе создания или поддержания давления на границе. Регулировка длины шага между внутренней и наружной резьбами, требуемая в конкретных случаях эксплуатации для обеспечения создания такой нагрузки при отрицательном угле наклона рабочего профиля, которая достаточна для сохранения плотного соединения стержневых элементов и сопряженных с ними внутренних резьб без помощи радиального резьбового натяга, может быть вычислена для различных углов профиля и диаметров резьбы при любом сочетании номинального давления внутренней и внешней текучих сред и/или механических нагрузок, но принципы, о которых сообщается в данном документе, остаются неизменными. Вычисления и испытания показывают, что для эксплуатации подходят рабочие профили резьбы, выполненные параллельно задним профилям, однако следует понимать, что использование иных комбинаций углов наклона профилей резьбы также находится в рамках объема данного изобретения. Расчет методом конечных элементов (FEA) доказал, что при эксплуатации предложенного соединения с обжатыми концами его прочность составляет по меньшей мере 95% от прочности трубы, а испытания под давлением доказали, что резьбы будут сохранять герметичность в случае воздействия давления, выдерживаемого конструкцией при имеющейся толщине стенок соединения.

Давление на границе между внутренней и наружной резьбами, вызванное радиальным натягом резьбы в процессе сборки, как правило, является наибольшим посередине соединяемых резьб, где обычно расположено самое толстое соединение стенок стержневого и гнездового элементов; поэтому при использовании данной особенности натяжения стержневого элемента витки, находящиеся посередине, предпочтительно не имеют указанной дополнительной регулировки по шагу для обеспечения минимизации осевого напряжения в средней части стержневого и гнездового элементов при их сборке, вследствие чего резьбы точно сопрягаются и фиксируют стержневой элемент, предотвращая его относительное осевое перемещение вместе с гнездовым элементом при одновременном сохранении натяжения в тонкой части стержневого элемента и предотвращении ослабления резьбовой посадки. Таким образом, витки стержневого элемента, находящиеся между его торцевой поверхностью и средней частью, соединяются с сопряженными витками гнездового элемента в результате натяжения, действующего на отрицательный рабочий профиль резьбы крюкового типа, тогда как в другом направлении резьбы фиксируются с помощью сопряженных витков, находящихся посередине, под действием наибольшего давления на границе, которое сохраняет плотный резьбовой контакт, даже если стержневой элемент вблизи его торца становится пластически деформированным в условиях окружного сжатия, например под действием давления внешней текучей среды, поскольку сопряженные витки наружной резьбы остаются в плотном контакте в случае дальнейшего воздействия давления внутренней текучей среды. Указанная дополнительная регулировка шага может выполняться для всех витков, для витков, находящихся только между торцевой поверхностью и средней частью стержневого элемента, или только для некоторых витков, ближайших к торцевой поверхности стержневого элемента, в случае, если предполагаются небольшие рабочие нагрузки. В идеальном случае, но не обязательно, регулировка шага резьбы предпочтительно является максимальной у торцевой поверхности стержневого элемента и уменьшается по направлению к его шейке, так что в момент сборки все сопряженные витки, по существу, имеют равный шаг, при этом витки стержневого элемента между его торцевой поверхностью и средней частью находятся в напряженном состоянии. Для некоторых случаев эксплуатации желательно, чтобы витки стержневого элемента, расположенные между его средней частью и шейкой, были немного сдавлены со стороны их рабочих профилей для обеспечения уплотнения при противодействии давлениям внешней текучей среды и/или коррозии. Тем не менее, возможно использование других способов регулировки шага резьбы без отклонения от сущности данного изобретения. После сборки давления текучей среды и эксплуатационные нагрузки могут вызвать дополнительное сжатие и/или растяжение соединенных резьб, но изначальное соотношение шагов в собранном состоянии остается постоянным, поскольку стержневой и гнездовой элементы расширяются и сжимаются совместно и в одинаковой степени. Следовательно такие соединения могут применяться в колоннах расширяемых труб, поскольку, когда внутренняя и наружная резьбы совместно расширяются или сжимаются, диаметральный натяг остается постоянным, поэтому и заданная разница осевого шага остается постоянной.

Радиальная ширина стенки трубы, необходимая для выполнения цилиндрической резьбы, меньше радиальной ширины стенки трубы, необходимой для выполнения конической резьбы такой же глубины, поэтому при применении данного изобретения, например, в тонкостенных трубах возможно сохранение уплотнительного контакта сопряженных резьб с радиальным резьбовым натягом или без него, который является достаточным для поддержания плотной резьбовой посадки, а также для удержания резьб в необходимом собранном положении, обеспечивающем уплотнение при противодействии механическим усилиям.

На практике данное изобретение может применяться для резьб разной формы, имеющих положительные или отрицательные углы наклона профиля резьбы, но предпочтительно использование задних профилей с небольшим положительным углом наклона и рабочих профилей с небольшим отрицательным углом наклона, однако изобретение также может применяться в случае резьб не крюкового типа, например круглых резьб 8 ниток на дюйм по стандарту API спецификации 5В, для обеспечения предотвращения повреждений первого, второго и третьего типов. Для реализации данного изобретения могут применяться различные формы резьб крюкового типа и резьбы в форме клина, но если требуются повышенные рабочие характеристики, предпочтительно использование открытых резьб в форме клина, выполненных в соответствии с патентами США №6578880 и №6682101. Теперь понятно, как создать и сохранить плотный контакт между сопряженными трубными резьбами при радиальном резьбовом натяге или без него и, следовательно, получить надежные резьбовые соединения труб, предназначенные для любой промышленной или бытовой эксплуатации, с обеспечением повышения безопасности, уменьшения расходов и лучшей защиты окружающей среды в случае утечки опасных текучих сред и внезапных и полных отказов механического соединителя, которые часто случаются при использования обычных резьбовых трубных соединений.

Другая особенность данного изобретения, которая может применяться в сочетании с другими описанными особенностями для обеспечения повышения эффективности соединения без использования двухмуфтовых соединений или высадки концов труб, заключается в создании обжатого гнездового элемента, критическая площадь шейки которого составляет по выбору до 100% от площади поперечного сечения тела трубы, причем сопряженное резьбовое соединение проходит, по существу, от внешнего диаметра стержневого элемента до внутренней поверхности обжима. По мнению заявителя и по имеющимся у него сведениям, в резьбовых трубных соединениях, таких как трубные соединения с трапецеидальной резьбой по стандарту API, в течение длительного времени используется сбег резьбы на шейке стержневого элемента, но о сбеге резьбы внутри обжатого гнездового элемента не сообщалось. Предложенный обжатый гнездовой элемент содержит верхнюю коническую часть, которая сужается внутрь в направлении от торцевой поверхности указанного элемента вниз к нижней конической части, выполненной вдоль длины конуса, имеющего меньший уклон и проходящего внутрь по направлению к телу трубы. Как вариант обжатый гнездовой элемент может содержать промежуточную часть, расположенную в осевом направлении между верхней и нижней коническими частями, имеющую в этом случае цилиндрическую форму или выполненную на более пологом конусе, чем верхняя и нижняя части. И в том и в другом случае для размещения сопряженного стержневого элемента, такого как элемент 11, изображенный на фиг.3, витки гнездового элемента выполнены в верхней части со сбегом в пределах внутреннего диаметра обжима соседней части, будь то нижняя или промежуточная часть. Таким образом, в отсутствии необходимости высадки трубы, обеспечивающей более толстую стенку гнездового элемента по сравнению с толщиной стенки самой трубы, создается критическая площадь поперечного сечения стенки гнездового элемента, доходящая по выбору до значения площади поперечного сечения трубы и обеспечивающая получение соединения, которое может быть таким же прочным, как и тело трубы. Предпочтительно внутренний диаметр обжатого гнездового элемента у сбега его резьбы выполнен достаточно большим для обеспечения достаточной радиальной ширины вокруг внутреннего диаметра трубы для расположения торцевой поверхности 14 стержневого элемента, ширина которой достаточна для опоры витков стержневого элемента и сопротивления силам, прикладываемым во время установки. В случае применений, для которых требуются трубные соединения, имеющие прочность менее 100% от прочности трубы, предложенное соединение может быть выполнено с прочностью, составляющей от 75% до 100% от прочности тела трубы, ввиду того, что внутри трубы с гладким концом показатели прочности гнездового элемента могут быть ниже 65%.

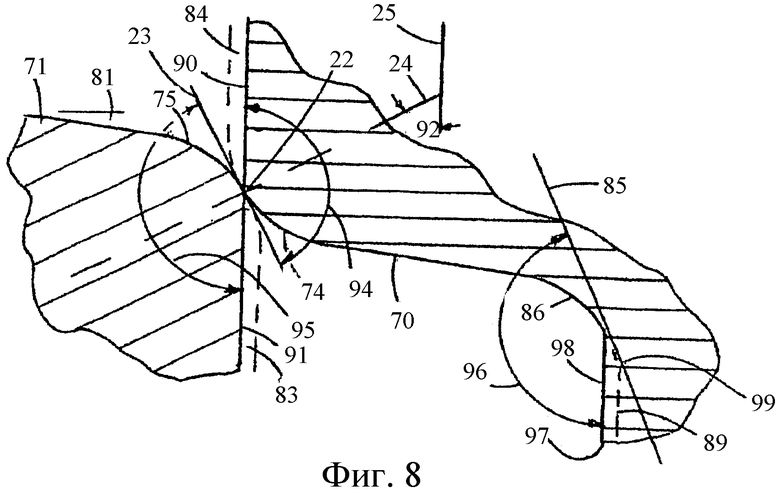

Дополнительная особенность данного изобретения обеспечивает надлежащее заведение и свинчивание наружной и внутренней резьб при минимальных затратах времени и усилий без повреждения резьб, что достигается путем ограничения угла давления, возникающего между сопряженными задними профилями соединяемых резьб, до значений, составляющих менее 80°, как изображено на фиг.8, однако предпочтительно угол давления составляет не более 60°, при этом минимальный угол давления равен любому используемому углу наклона заднего профиля. Угол давления представляет собой острый угол между осью трубы и линией действия силы, проведенной через точку взаимного контакта резьб перпендикулярно линии касания между витками наружной и внутренней резьбы в положении заведения. Линия действия силы определяет текущее положение и направление силы сопротивления, передаваемой между сопряженными задними боковыми поверхностями и обычно возникающей под действием веса заводимой трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 изображает частичный разрез резьбы спецификации 5В стандарта API, показывающий перекос резьбы, вызванный сборкой.

Фиг.2 изображает частичный разрез соединения спецификации 5 В стандарта API, показывающий разъединение резьбы в процессе эксплуатации.

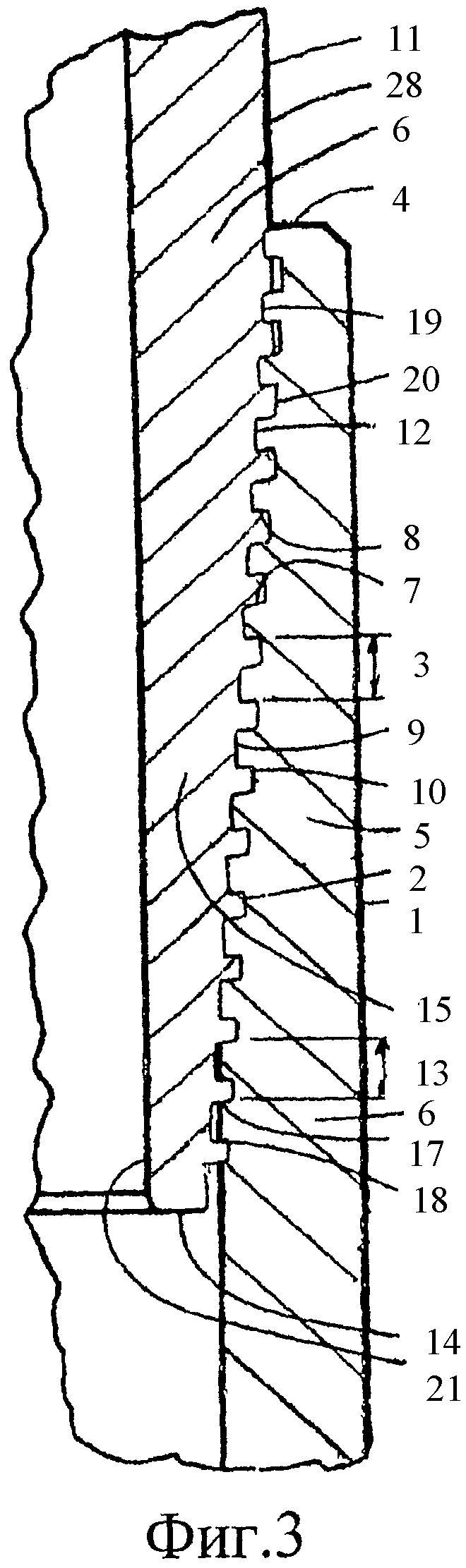

Фиг.3 изображает частичный разрез предпочтительного варианта выполнения стержневого и гнездового элементов в соответствии с изобретением.

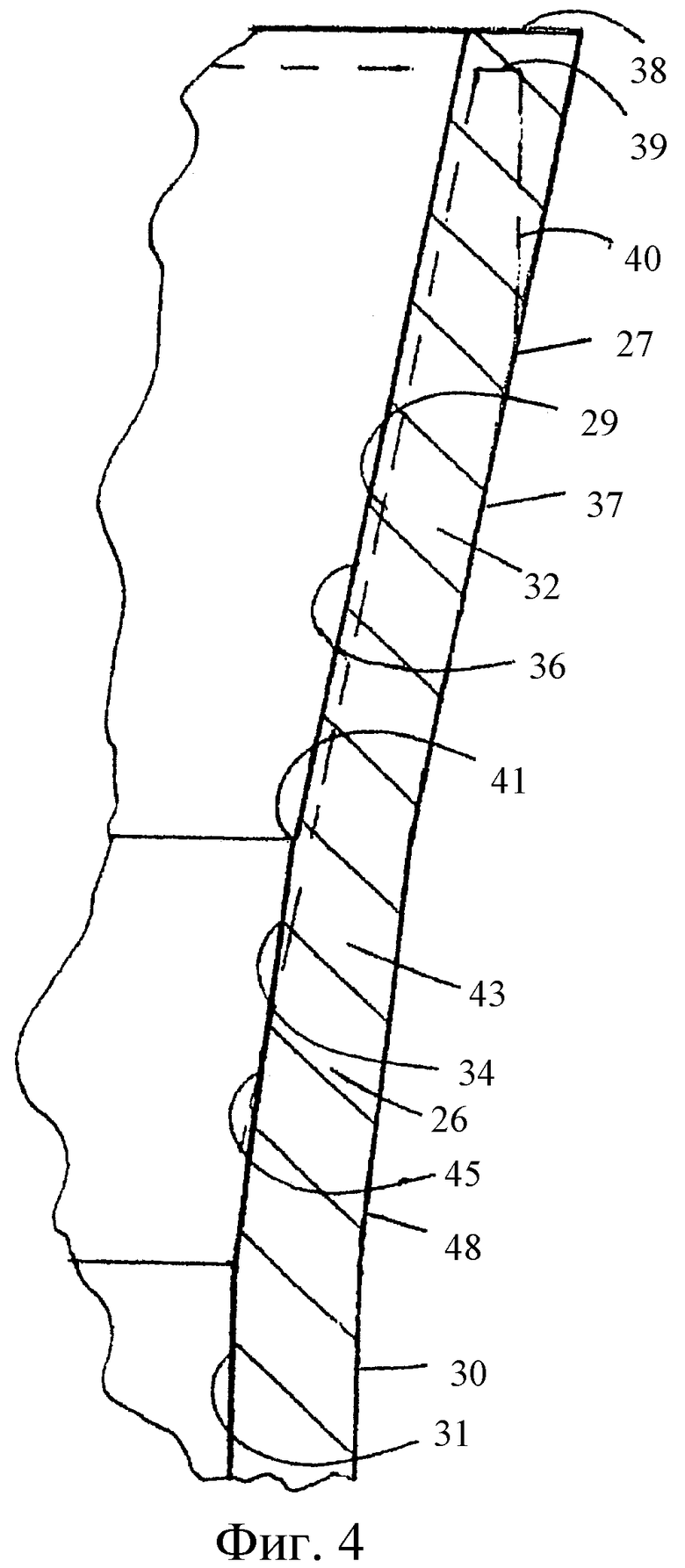

Фиг.4 изображает частичный разрез обжима на гнездовом элементе в соответствии с изобретением.

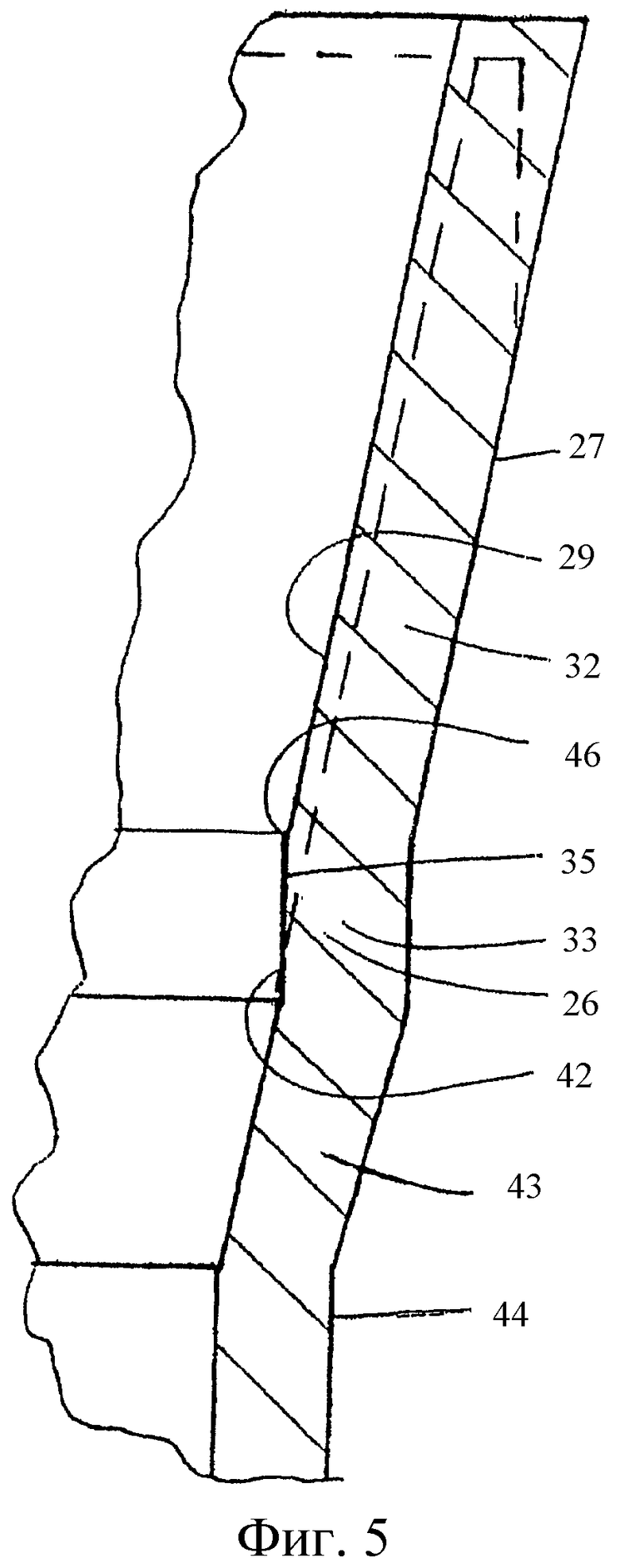

Фиг.5 изображает частичный разрез альтернативного варианта выполнения обжима на гнездовом элементе в соответствии с изобретением.

Фиг.6 изображает частичный разрез, показывающий небольшой угол давления между сопряженными задними рабочими поверхностями резьбы.

Фиг.7 изображает частичный разрез, показывающий большой угол давления между сопряженными задними рабочими поверхностями резьбы.

Фиг.8 изображает частичный разрез, показывающий угол давления в соответствии с данным изобретением.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Предпочтительный вариант выполнения данного изобретения изображен на фиг.3, где показан гнездовой элемент 1, имеющий внутреннюю резьбу 2 с постоянным шагом 3, торцевую поверхность 4, среднюю часть 5, шейку 6, положительную заднюю боковую поверхность 7 резьбы, отрицательную рабочую боковую поверхность 8 резьбы, цилиндрическую вершину 9 и впадину 10 профиля указанной резьбы. Гнездовой элемент собирается с стержневым элементом 11, выполненным на трубе 28 и имеющим наружную резьбу 12, выполненную с переменным осевым шагом 13, торцевую поверхность 14, канал 21, среднюю часть 15, шейку 16, положительную заднюю боковую поверхность 17 резьбы, отрицательную рабочую боковую поверхность 18 резьбы, цилиндрическую вершину 19 и впадину 20 профиля указанной резьбы. Шаг наружной резьбы у торцевой поверхности выполнен более коротким, чем шаг сопряженной с ней внутренней резьбы, и увеличивается с каждым витком в направлении от торцевой поверхности гнездового элемента к его шейке, так что при увеличении резьбового натяга при сборке длина стержневого элемента увеличивается, а длина гнездового элемента уменьшается в соответствии с коэффициентом Пуассона до тех пор, пока в свинченном состоянии все сопряженные длины шагов не станут, по существу, равными.

Если существует необходимость в увеличении или лучшем сохранении давления на границе резьб около стержневого элемента, то при сборке двух элементов к стержневому элементу может быть приложено осевое натяжение на участке между его торцом и средней частью путем дополнительного уменьшения шага наружной резьбы на указанной длине. Самое толстое соединение стенок стержневого и гнездового элементов обычно расположено посередине соединенных резьб, а самые толстые стенки в свою очередь создают наибольшее давление на границе между сопряженными резьбами, поэтому угол наклона заднего профиля резьбы предпочтительно является достаточно малым в случае резьб, расположенных в средней части, для прочного закрепления стержневого элемента и предотвращения его осевого перемещения относительно гнездового элемента с обеспечением создания плотного соединения, выдерживающего давление текучей среды, и предотвращения ослабления резьбы. Регулировка длины шага между внутренней и наружной резьбами, требуемая для создания такой нагрузки при отрицательном угле наклона рабочего профиля, которая достаточна для сохранения плотного соединения витков стержневого элемента и сопряженных с ними витков гнездового элемента без помощи радиального резьбового натяга, может быть вычислена для различных сочетаний углов профиля и диаметров резьбы, но принципы, о которых сообщается в данном документе, остаются неизменными. Величина первоначальной нагрузки при осевом натяжении в стержневом элементе между его торцевой поверхностью и средней частью обеспечивает сохранение плотного контакта сопряженных витков при их упругом или пластическом растяжении или сжатии под действием давления внешней текучей среды. Данное изобретение позволяет уменьшить окружное сжатие в стержневом элементе около его торцевой поверхности по сравнению со сжатием, наблюдаемым без использования изобретения, для обеспечения плотного соединения, выдерживающего флуктуации высокого давления и/или высокой температуры внутренней или внешней текучих сред в пределах допустимых значений, которые возникают одновременно или поочередно. При выборе соответствующего положительного угла наклона заднего профиля резьбы необходимо учитывать по меньшей мере эксплуатационные нагрузки, размер трубы и толщину стенок, материал трубы и натяг резьбы. Для применения данного изобретения на практике требуется использование достаточно больших отрицательных углов наклона рабочего профиля резьбы для обеспечения сохранения соединения резьб при любом сочетании допустимого давления внутренней и внешней текучих сред и механических нагрузок. Вычисления и испытания показывают, что удовлетворительными являются рабочие профили, имеющие отрицательный угол наклона 7° и выполненные параллельно задним боковым поверхностям, имеющим положительный угол наклона 7°, однако следует понимать, что использование других сочетаний углов профиля резьбы также находится в рамках объема данного изобретения.

В предпочтительном варианте выполнения обжатый гнездовой элемент, изображенный на фиг.4, содержит трубу 44, верхнюю часть 32 обжима на гнездовом элементе 27, имеющем торец 38, внутреннюю коническую поверхность 36 и внешнюю коническую поверхность 37, и нижнюю часть 43 обжима, имеющую внутреннюю коническую поверхность 34. Обжимаемый торец 38 механически обрабатывается с обеспечением образования торцевой поверхности 39 гнездового элемента, а внешний диаметр указанного элемента механически обрабатывается до получения диаметра 40, размер которого является достаточно большим для выполнения на нем конических витков 29 внутренней резьбы и обеспечивает достаточную эксплуатационную прочность торцевой стенки гнездового элемента. Витки гнездового элемента проходят от его торцевой поверхности 39 до сбега 45, идущего от внутренней поверхности 34 в пределах части 43 после стыкового диаметра 41, так что критическая площадь 26, образованная между указанным сбегом 45 и внешней поверхностью 48 части 43, может иметь такой же размер, как и площадь 30 поперечного сечения тела трубы. Теперь понятно, что витки внутренней резьбы могут быть механически обработаны в зоне обжима с обеспечением получения критических площадей стержневого и гнездового элементов, имеющих по выбору такой же размер, как и площадь поперечного сечения трубы, необходимая для выполнения полнопрочного соединения с обжатым гнездовым элементом. Способность нижней части 43 сдерживать давление текучей среды может казаться немного меньшей по сравнению с той же способностью тела трубы, поскольку после обжима в наружном направлении относительно исходного размера трубы указанная часть имеет меньшее «отношение толщины стенки к наружному диаметру» по сравнению с трубой (однако удельная прочность части 43 увеличивается при ее упрочнении в процессе обжима, при этом указанная часть становится более равномерной по толщине и, кроме того, является достаточно короткой для того, чтобы опираться на соседние вышележащие и нижележащие менее напряженные стенки трубы), а также поскольку при вычислении допустимых значений давления текучей среды в трубе по стандарту API предполагается, что стенка трубы составляет только 7/8 от номинальной стенки трубы. Таким образом, если внутренний диаметр обжима превышает внутренний диаметр трубы не более чем на 14%, то нет необходимости в снижении допустимых значений нагрузки на гнездовой элемент относительно трубы. Диаметр 41 выполнен достаточно большим с обеспечением получения радиальной ширины вокруг внутреннего диаметра 31 трубы, достаточной для размещения торцевой поверхности 14 стержневого элемента.

На фиг.5 изображена альтернативная конфигурация обжима на гнездовом элементе, в которой промежуточная часть 33 обжима соединена с верхней частью 32 у местоположения внутреннего стыкового диаметра 46 и с нижней частью 43 с обеспечением сбега внутренней резьбы 29, выполненной в элементе 27, к точке 42 на внутренней поверхности 35 промежуточной части, имеющей критическую площадь 26 в этом месте и выполненной цилиндрической или имеющей более пологий конус по сравнению с частями 32, 43. При использовании части 33 и верхняя и нижняя части могут иметь такую же конусность, как и внутренняя резьба, при этом осевая длина промежуточной части является достаточной для обеспечения возможности нарезания резьбы заново в случае повреждения элемента с указанной резьбой. Несмотря на то, что описанные резьбы подходят для создания плотного соединения, выдерживающего высокое давление газа, к предложенным соединениям может быть добавлено манжетное уплотнение на конце трубы с наружной резьбой, выполненное в соответствии с патентом США №2766829 автора этого изобретения и часто называемое уплотнением с металлическим контактом, если этого требуют технические условия пользователя.

На фиг.8 изображена форма резьбы, выполненная в соответствии с данным изобретением, являющаяся модификацией стандартной резьбы и предназначенная для предотвращения возможности образования критического угла давления, показанного на фиг.7. На фиг.8 изображена задняя боковая поверхность 70 наружной резьбы при ее вступлении в первичный контакт с задней боковой поверхностью 71 внутренней резьбы в точке 22 взаимного контакта при заведении стержневого элемента в гнездовой элемент, причем в соответствии с изобретением часть 84 вершины профиля обычной наружной резьбы и часть 83 вершины профиля обычной внутренней резьбы удалены с образованием соответственно вершин 90 и 91 для обеспечения ограничения угла 92 давления, образованного между осью трубы и вектором 24 силы, до значения не больше 60°, которое является предпочтительным, хотя указанное значение может достигать 80° для облегченных резьб или уменьшаться до значения угла наклона задней боковой поверхности резьбы. Поверхности 74, 75 изображены в виде дугообразных поверхностей, но могут иметь и другую форму, например коническую, или быть выполнены в сочетаниях, например в виде дугообразных поверхностей, отходящих от задней боковой поверхности резьбы, с обеспечением касания конических поверхностей, которые граничат с вершинами 90, 91. Величины тупого угла 94, образованного между вершиной 90 профиля наружной резьбы и общей касательной 23, и тупого угла 95, образованного между вершиной 91 профиля внутренней резьбы и указанной касательной 23, являются достаточными для эффективного противодействия механическому повреждению в месте соединения поверхностей. Величина тупого угла 96, образованного между впадиной 98 профиля наружной резьбы и линией 85, проведенной касательно к радиусу 86 впадины через место его соединения с указанной впадиной 98, является достаточной для обеспечения уменьшения концентрации напряжения у впадины профиля наружной резьбы до приемлемого значения при аналогичных конфигурациях у впадины профиля внутренней резьбы. При отсутствии необходимости выполнения минимальных зазоров между вершинами и впадинами, необходимых, например, для обеспечения плотного соединения, выдерживающего очень высокие давления, впадины могут быть выполнены тангенциально радиусам в точке 99 с обеспечением промежутка 97 между вершиной 91 профиля внутренней резьбы и очередной впадиной 89 профиля наружной резьбы. Теперь понятно, как можно ограничить угол давления для обеспечения предотвращения чрезмерных напряжений смятия, возникающих между резьбами при заведении стержневого элемента в гнездовой элемент, а также обеспечения быстрого и простого ввинчивания без возникновения повреждений и снижения концентрации напряжения во впадине.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Все варианты выполнения данного изобретения могут быть использованы в скважинах в нефтяной и газовой отраслях и применяться в трубах, обсадных колоннах, направляющих трубах, кессонах, трубопроводах, отводных трубах, натяжных элементах опоры платформ и/или надставках, т.к. трубное соединение обеспечивает уплотнение, выдерживающее давление сухого газа, поскольку его можно отнести к трубному соединению, служащему как для изоляции текучей среды, так и для выдерживания механических нагрузок. Резьбовые трубные соединения, которые используются в настоящее время на нефтеперерабатывающих заводах, производственных предприятиях, электростанциях, в трубопроводах и т.п., ограничены небольшими размерами и невысокими давлениями текучей среды, поскольку они подвержены ослаблению, протечке и разрыву, в то время как предложенные соединения не имеют указанных недостатков и потому могут применяться фактически в любом месте, где используются трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| КОМПОНЕНТЫ БУРИЛЬНОЙ КОЛОННЫ, ИМЕЮЩИЕ МНОГОЗАХОДНЫЕ РЕЗЬБОВЫЕ СОЕДИНЕНИЯ | 2013 |

|

RU2607560C2 |

| Муфтовое резьбовое соединение (варианты) | 2021 |

|

RU2767259C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ С ВЫСОКОФРИКЦИОННЫМ И НИЗКОФРИКЦИОННЫМ ПОКРЫТИЯМИ (ВАРИАНТЫ ) | 2006 |

|

RU2418207C2 |

| КОМПОНЕНТЫ БУРИЛЬНОЙ КОЛОННЫ, ИМЕЮЩИЕ МНОГОЗАХОДНЫЕ РЕЗЬБОВЫЕ СОЕДИНЕНИЯ | 2013 |

|

RU2723056C2 |

| СОЕДИНИТЕЛЬ И СПОСОБ СОЕДИНЕНИЯ ВСПОМОГАТЕЛЬНЫХ ПРОТОЧНЫХ КАНАЛОВ И ЭЛЕКТРИЧЕСКИХ ШИН | 2006 |

|

RU2401932C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2016 |

|

RU2661917C1 |

| СОЕДИНЕНИЕ С МНОЖЕСТВОМ УПЛОТНЕНИЙ ДЛЯ ВЕРТИКАЛЬНЫХ ТРУБ ПОДВОДНОЙ ВОДООТДЕЛЯЮЩЕЙ КОЛОННЫ | 1994 |

|

RU2117133C1 |

Изобретение относится к резьбовым трубным соединениям. Трубное соединение имеет гнездовой элемент с внутренней резьбой, предназначенный для сопряжения в сборе со стержневым элементом, имеющим наружную резьбу. Размеры сопряженных резьб обеспечивают радиальный натяг в собранном состоянии, а шаг резьбы стержневого элемента короче шага резьбы гнездового элемента на величину, достаточную для компенсации осевого удлинения резьбы стержневого элемента и осевого сжатия резьбы гнездового элемента, которые возникают во время сборки указанных элементов в результате радиального натяга между сопряженными резьбами, с обеспечением, по существу, равенства шагов сопряженных резьб в собранном состоянии. Описаны варианты выполнения трубного резьбового соединения. Изобретение повышает надежность соединения. 5 н. и 22 з.п. ф-лы, 8 ил.

1. Трубное соединение, имеющее гнездовой элемент (1) с внутренней резьбой (2) с шагом (3), предназначенный для сопряжения в сборе со стержневым элементом (11), имеющим наружную резьбу (12) с шагом (13), при этом размеры сопряженных резьб обеспечивают радиальный натяг в собранном состоянии, а шаг резьбы стержневого элемента короче шага резьбы гнездового элемента на величину, достаточную для компенсации осевого удлинения резьбы стержневого элемента и осевого сжатия резьбы гнездового элемента, которые возникают во время сборки указанных элементов в результате радиального натяга между сопряженными резьбами и вследствие коэффициента Пуассона, с обеспечением по существу равенства шагов сопряженных резьб в собранном состоянии.

2. Трубное соединение, имеющее гнездовой элемент (1) с внутренней резьбой (2), выполненной с шагом (3) и рабочей боковой поверхностью (8), который предназначен для сопряжения в сборе со стержневым элементом (11), имеющим наружную резьбу (12) с шагом (13), торцевую поверхность (14), среднюю часть (15) и рабочую боковую поверхность (18) резьбы, при этом шаг резьбы указанного стержневого элемента, расположенной между его средней частью и торцевой поверхностью, короче шага сопряженной с ней внутренней резьбы гнездового элемента, так что при сборке разность в шаге является достаточной для создания такой осевой растягивающей нагрузки в стержневом элементе между его торцевой поверхностью и средней частью, которая достаточна для создания предварительной нагрузки на рабочих боковых поверхностях внутренней резьбы гнездового элемента относительно сопряженных с ними рабочих боковых поверхностей наружной резьбы стержневого элемента с созданием уплотняющего контакта, выдерживающего установленные эксплуатационные нагрузки.

3. Трубное соединение, имеющее гнездовой элемент (27), выполненный обжимом на трубе (44) и имеющий торцевую поверхность (39), причем зона обжима содержит верхнюю часть (32), которая сужается во внутреннем направлении от указанной торцевой поверхности по направлению к трубе и имеет коническую внутреннюю резьбу (29), предназначенную для сопряженного соединения с наружной резьбой (12) на стержневом элементе (11), имеющем торцевую поверхность (14), при этом зона обжима содержит нижнюю часть (43), которая сужается во внутреннем направлении от указанной верхней части к трубе, а резьба гнездового элемента сужается во внутреннем направлении от торцевой поверхности указанного гнездового элемента к сбегу (45) резьбы на внутренней поверхности (34) указанной нижней части с обеспечением образования критической площади (26), расположенной радиально между указанным сбегом и внешней поверхностью (48) нижней части, причем внутренний стыковочный диаметр (41) расположен в месте соединения указанных верхней и нижней частей, а его размер обеспечивает радиальную ширину вокруг канала трубы, достаточную для расположения торцевой поверхности (14) стержневого элемента, ширина которой является достаточной для выполнения наружной резьбы и выдерживания эксплуатационных нагрузок, при этом конусность указанной нижней части меньше конусности указанной верхней части, так что соединенные внутренняя и наружная резьбы могут проходить по существу от внешнего диаметра стержневого элемента к внутренней поверхности указанной нижней части ниже стыковочного диаметра с обеспечением, таким образом, прочности обжимного соединения по выбору от 75 до 100% от прочности трубы.

4. Резьбовое трубное соединение, имеющее заднюю боковую поверхность (70) наружной резьбы стержневого элемента с поверхностью (74), расположенной между указанной боковой поверхностью (70) и вершиной (90) профиля наружной резьбы, а также заднюю боковую поверхность (71) внутренней резьбы гнездового элемента с поверхностью (75), расположенной между указанной боковой поверхностью (71) и вершиной (91) профиля внутренней резьбы, причем первичный контакт между наружной и внутренней резьбами происходит при сборке в точке (22) взаимного контакта между указанными поверхностями (74, 75), касательная линия (23) проходит через указанную точку взаимного контакта, а вектор (24) силы проходит через точку контакта перпендикулярно указанной линии (23), при этом угол давления (92) измеряется между осью (25) трубы и вектором силы, а задние боковые поверхности выполнены с обеспечением угла давления, не превышающего 75°, когда стержневой элемент заведен в гнездовой элемент.

5. Трубное соединение по п.3, в котором обжатый гнездовой элемент имеет промежуточную часть (33) обжима, расположенную между указанными верхней и нижней частями, имеющую внутреннюю поверхность (35) и выполненную с меньшей конусностью по сравнению с верхней или нижней частями для обеспечения возможности прохождения соединенной сопряженной резьбы гнездового и стержневого элементов от внешнего диаметра стержневого элемента к сбегу (42) резьбы на внутренней поверхности (35) промежуточной части с обеспечением прочности обжимного соединения по выбору от 75 до 100% от прочности трубы.

6. Трубное соединение по пп.1, 2 или 4, в котором все витки резьбы гнездового элемента выполнены с равным шагом, а по меньше мере некоторые витки резьбы стержневого элемента выполнены с более коротким шагом, чем сопряженные с ними витки резьбы гнездового элемента.

7. Трубное соединение по п.6, в котором шаг резьбы стержневого элемента увеличивается в направлении от торцевой поверхности стержневого элемента к его шейке (16).

8. Трубное соединение по пп.1, 2 или 4, в котором все витки резьбы стержневого элемента выполнены с равным шагом, а по меньшей мере некоторые витки резьбы гнездового элемента выполнены с более длинным шагом, чем сопряженные с ними витки резьбы стержневого элемента.

9. Трубное соединение по п.8, в котором шаг по меньше мере некоторых витков резьбы гнездового элемента увеличивается в направлении от торцевой поверхности гнездового элемента к его шейке.

10. Трубное соединение по пп.1, 2 или 4, в котором резьбы являются цилиндрическими.

11. Трубное соединение по пп.1, 2 или 4, в котором резьба гнездового элемента выполнена на конусе, а резьба стержневого элемента выполнена на более пологом конусе, чем указанная резьба гнездового элемента.

12. Трубное соединение по пп.1, 2 или 4, в котором резьба имеет отрицательный угол наклона рабочего профиля, величина которого является достаточной для сохранения плотного соединения сопряженных резьб, выдерживающего допустимые эксплуатационные нагрузки.

13. Трубное соединение по пп.1, 2 или 4, в котором резьба имеет положительный угол наклона рабочих профилей, величина которого является достаточной для приложения вектора радиальной силы от осевых растягивающих нагрузок, достаточного для поддержания давления уплотнения на границе раздела как в осевом, так и в радиальном направлении между сопряженными резьбами, обеспечивающего выдерживание допустимых эксплуатационных нагрузок.

14. Соединение по п.13, в котором сопряженная резьба в собранном состоянии имеет диаметральный натяг, который обеспечивает создание давления на границе раздела между сопряженными резьбами, достаточного для удержания сопряженных резьб в плотном контакте, выдерживающем все нагрузки, которые лежат в допустимых пределах для данного соединения.

15. Трубное соединение по п.2, в котором осевая растягивающая нагрузка фиксируется в средней части с помощью сопряженных задних боковых поверхностей резьбы и фиксируется в направлении торцевой поверхности стержневого элемента с помощью сопряженных рабочих боковых поверхностей резьбы в степени, достаточной для предотвращения относительного осевого перемещения между стержневым и гнездовым элементами.

16. Трубное соединение по пп.1, 2 или 4, в котором резьбы являются клиновидными.

17. Трубное соединение по пп.1, 2 или 4, в котором резьбы имеют отрицательные задние боковые поверхности.

18. Трубное соединение по пп.1, 2 или 4, в котором резьбы имеют положительные задние боковые поверхности.

19. Трубное соединение по пп.1, 2 или 4, в котором резьбы имеют отрицательные рабочие боковые поверхности.

20. Трубное соединение по пп.1, 2 или 4, в котором резьбы имеют положительные рабочие боковые поверхности.

21. Трубное соединение по пп.1, 2 или 4, в котором рабочие боковые поверхности резьб выполнены перпендикулярно к оси трубы.

22. Трубное соединение по пп.1, 2 или 4, в котором задние боковые поверхности резьб выполнены перпендикулярно к оси трубы.

23. Трубное соединение по пп.1, 2 или 4, в котором резьбы имеют отрицательные рабочие боковые поверхности и отрицательные задние боковые поверхности.

24. Соединение по пп.1, 2 или 4, которое имеет верхнюю обжатую часть (32), которая конически сужается во внутреннем направлении к трубе и имеет внутреннюю коническую резьбу (29), и зону обжима, имеющую нижнюю часть (43), которая конически сужается от верхней части во внутреннем направлении к трубе и имеет внутреннюю поверхность (34), внутренний стыковочный диаметр (41), находящийся в месте соединения указанных верхней и нижней частей и имеющий размер, достаточный для расположения торцевой поверхности (14) стержневого элемента вокруг внутреннего диаметра (31) трубы, причем ширина указанной торцевой поверхности является достаточной для выдерживания эксплуатационных нагрузок, при этом конусность нижней части меньше конусности верхней части, так что резьба гнездового элемента может взаимодействовать с сопряженной резьбой стержневого элемента по существу от внешнего диаметра стержневого элемента до внутренней поверхности нижней части и, следовательно, обеспечивать прочность обжимного соединения по выбору от 75 до 100% от прочности трубы.

25. Трубное соединение по п.24, дополнительно содержащее промежуточную часть (33) обжима, выполненную в осевом направлении между указанными верхней и нижней частями и имеющую внутреннюю поверхность (35), конусность которой меньше конусности верхней или нижней частей, так что резьба гнездового элемента может взаимодействовать с сопряженной резьбой стержневого элемента в достаточной степени с обеспечением прочности обжатого соединения по выбору от 75 до 100% от прочности трубы.

26. Трубное соединение по п.24, дополнительно содержащее промежуточную часть (33) обжима, выполненную в осевом направлении между указанными верхней и нижней частями и являющуюся цилиндрической, так что резьба гнездового элемента может взаимодействовать с сопряженной резьбой стержневого элемента в достаточной степени с обеспечением прочности обжатого соединения по выбору от 75 до 100% от прочности трубы.

27. Трубное соединение, имеющее стержневой элемент (11), выполненный на трубе (28) и имеющий шейку (16), резьбу (12) с шагом (13), торцевую поверхность (14), заднюю боковую поверхность (70) резьбы, поверхность (74), образованную между указанной боковой поверхностью (70) и вершиной (90) профиля резьбы стержневого элемента, причем указанный стержневой элемент выполнен с возможностью сопряжения с гнездовым элементом (27), выполненным обжимом на трубе (44) с обеспечением сужения верхней части (32) обжима внутрь по направлению к трубе и имеющим конусную резьбу (29) с шагом (3), задней боковой поверхностью (71) и поверхностью (75), образованной между указанной боковой поверхностью (71) и вершиной (91) профиля внутренней резьбы, дополнительно содержащее промежуточную часть (33) обжима, соединенную с верхней частью у внутреннего стыковочного диаметра (46), и нижнюю часть (43) обжима, соединенную с нижним концом указанной промежуточной части, причем задние боковые поверхности гнездового и стержневого элементов выполнены таким образом, что при расположении стержневого элемента внутри гнездового элемента в положении заведения угол давления не превышает 75°, при этом осевой шаг резьбы стержневого элемента короче осевого шага резьбы гнездового элемента на величину, достаточную для компенсации осевого удлинения резьбы стержневого элемента и осевого сжатия резьбы гнездового элемента, которые возникают во время сборки указанных элементов вследствие коэффициента Пуассона, с обеспечением по существу равенства осевых шагов сопряженных резьб в собранном состоянии, а шаг резьбы стержневого элемента, расположенной между его средней частью и торцевой поверхностью, на некоторую дополнительную величину короче шага резьбы гнездового элемента до сборки для обеспечения создания при сборке осевого натяжения в стержневом элементе между его торцевой поверхностью и средней частью, которое является достаточным для соединения отрицательных рабочих боковых поверхностей как в осевом, так и в радиальном направлении с созданием уплотняющего контакта, выдерживающего эксплуатационные нагрузки, при этом размер внутреннего стыковочного диаметра обеспечивает прохождение соединенных резьб стержневого и гнездового элементов по существу от внешнего диаметра стержневого элемента с точностью до внутренней поверхности промежуточной части ниже внутреннего стыковочного диаметра с обеспечением, таким образом, прочности соединения по выбору от 75 до 100% от прочности трубы.

| US 4770448 А, 13.09.1988 | |||

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| US 4588213 А, 13.05.1986 | |||

| US 4346920 А, 31.08.1982 | |||

| US 6585299 А, 01.07.2003. | |||

Авторы

Даты

2011-12-20—Публикация

2009-07-17—Подача