Изобретение относится к области теплоэнергетики, а конкретно к котлостроению для подогрева воздуха уходящими газами котельных установок, и может быть использовано в системах воздушного отопления, приточной вентиляции, кондиционирования воздуха, печных агрегатах промышленности, транспорта и стационарных объектов.

Известен воздухоподогреватель, содержащий поверхность теплообмена в виде прямолинейных труб, сообщенных своими оконечностями с трубными досками и установленных в газоходе котла, при этом газы движутся внутри труб, а воздух снаружи в перекрестном направлении (см. в кн. Проектирование судовых парогенераторов: Учебник авторов Дементьев К.С. и др. Л.: Судостроение, 1986, с. 178-184). Недостатками известного воздухоподогревателя являются:

- относительно большая масса за счет использования труб с толщиной стенки более 1 мм;

- низкое значение коэффициента компактности, f≤50 кв.м/куб.м;

- сложность замены трубчатой поверхности теплообмена при ремонтах;

- трудность очистки от отложений с газовой и особенно с воздушной сторон.

Указанные недостатки увеличивают стоимость изготовления и ремонта и снижают эффективность работы (теплообмена) в процессе эксплуатации.

Известен воздухоподогреватель, содержащий газоход и воздуховод с перекрестным направлением движения теплообменивающихся сред и поверхность теплообмена в виде профильных листов или пластин, сваренных по периметру и собранных в пакеты, с образованием профильных каналов для движения газов и воздуха (см. там же, стр.185-189). Этот воздухоподогреватель, как наиболее близкий, выбран в качестве прототипа заявляемого решения. Недостатками прототипа являются:

- относительно большая масса воздухоподогревателя за счет использования поверхности теплообмена из материала толщиной около 1 мм;

- сложность и относительно большая трудоемкость изготовления в связи с большой протяженностью сварных швов;

- сложность или невозможность замены изношенной части поверхности теплообмена и необходимость полной и трудоемкой замены при сквозных коррозионных повреждениях;

- низкая эффективность использования антикоррозионного покрытия поверхности теплообмена, повреждаемого в районе сварных швов при изготовлении;

- сложность очистки от загрязнений профильных каналов в местах сужений или тавровых стыков, сопровождающаяся нередко снижением эффективности использования.

Таким образом, воздухоподогреватель (прототип) имеет существенные недостатки, снижающие эффективность его работы и затрудняющие его изготовление, эксплуатацию и ремонт.

Задачей, на решение которой направлено заявляемое изобретение, является устранение указанных недостатков: снижение массы и трудоемкости изготовления, возможность упрощенной замены частично или полностью поверхности теплообмена, в том числе без заводского ремонта, исключение сварных швов и возможность эффективного использования антикоррозионных покрытий, неповреждаемых при изготовлении и замене поверхности теплообмена, упрощение операций по очистке, что повышает эффективность эксплуатации воздухоподогревателя.

Поставленная задача достигается тем, что в известном воздухоподогревателе, содержащем тракт теплоносителя и каналы воздуховода с перекрестным направлением движения теплообменивающихся сред и поверхностью теплообмена, в отличие от него в заявляемом тракт теплоносителя выполнен в виде цельного короба, образованного по поперечному сечению плоскими стенками, две из которых, противоположно расположенных, имеют симметрично выполненные относительно друг друга сквозные щели со скруглением по периметру, через которые пространства над наружными поверхностями стенок сообщены между собой посредством замкнутых по периметру элементов, образующих поверхность теплообмена, выполненных из тонколистового металла, установленных с плотным прилеганием своими оконечностями в эти скругленные щели, причем торцы оконечностей замкнутых элементов по периметру примыкания в щелях выполнены с загнутыми наружу кромками, выступающими над наружной поверхностью стенок, замкнутый элемент в районе одного из округлений своей поверхности выполнен с нахлестом стенок, образованным в стыке прилегания данной округленной поверхности элемента к поверхности его боковой стенки, а сами сквозные щели стенок размещены с равномерным шагом по их поверхности.

Заявляемая совокупность ограничительных и отличительных признаков обеспечивает упрощение технологии изготовления и ремонта, сохраняемость и неповреждаемость антикоррозионного покрытия на поверхности теплообмена при изготовлении, эксплуатации и чистке, увеличивает показатели надежности и улучшает эффективность эксплуатации.

Коробчатая форма теплового тракта с поверхностью теплообмена в виде плоских стенок замкнутых по периметру элементов обеспечивает, во-первых, возможность компоновки воздухоподогревателя из ряда последовательно и(или) параллельно устанавливаемых и стыкуемых друг с другом торцевыми поверхностями плоских стенок секций при наращивании поверхности теплообмена с учетом расходов теплообменивающихся сред, во-вторых, возможность извлечения его из несущей корпусной конструкции с фланцами подвода-отвода теплоносителя и воздуха с доступом для осмотра, очистки или ремонта при засорении или повреждении поверхности теплообмена.

Выполнение поверхности теплообмена в виде плоских поверхностей, замкнутых по периметру щели внахлестку, позволяет, во-первых, в качестве заготовок использовать тонкостенный (≤0,5 мм) материал с антикоррозионным покрытием и исключить повреждение покрытия при плавных изгибах в районе скругления щелевого отверстия плоской стенки, во-вторых, легко удалить поврежденную поверхность теплообмена путем отгиба материала от поверхности щелей.

Снабжение стенок теплового тракта симметричными сквозными щелями позволяет, во-первых, без затруднений завести поверхность теплообмена внутрь теплового тракта с любой из сторон щелевых стенок с образованием одинакового размера выступа на внешней поверхности стенок, во-вторых, произвести запрессовку поверхности теплообмена с обеих сторон относительно поверхности щелей с использованием противоположно устанавливаемых клиньев с максимальными размерами, соответствующими размерам и форме щели, т.е. эффективно, в третьих, легко выполнить уплотнение воздуховода за счет подпрессовки соединения внахлестку поверхности теплообмена со стороны теплового тракта.

Таким образом достигается упрощение технологии изготовления, ремонта и очистки, сохраняемость антикоррозионного покрытия на поверхности теплообмена, улучшаются показатели надежности и эффективность эксплуатации воздухоподогревателя.

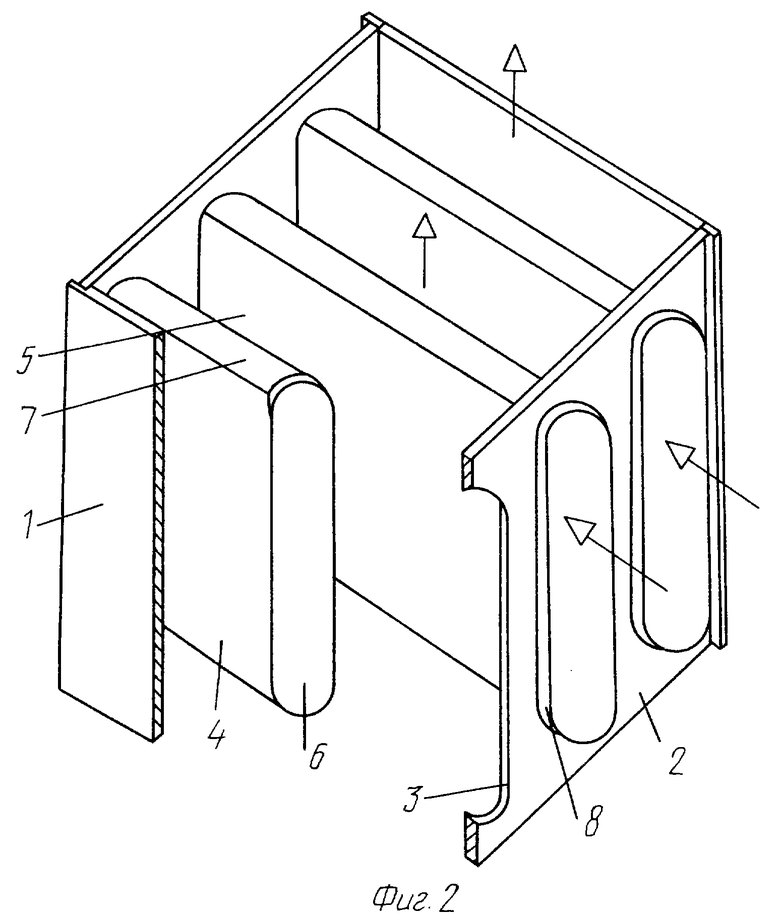

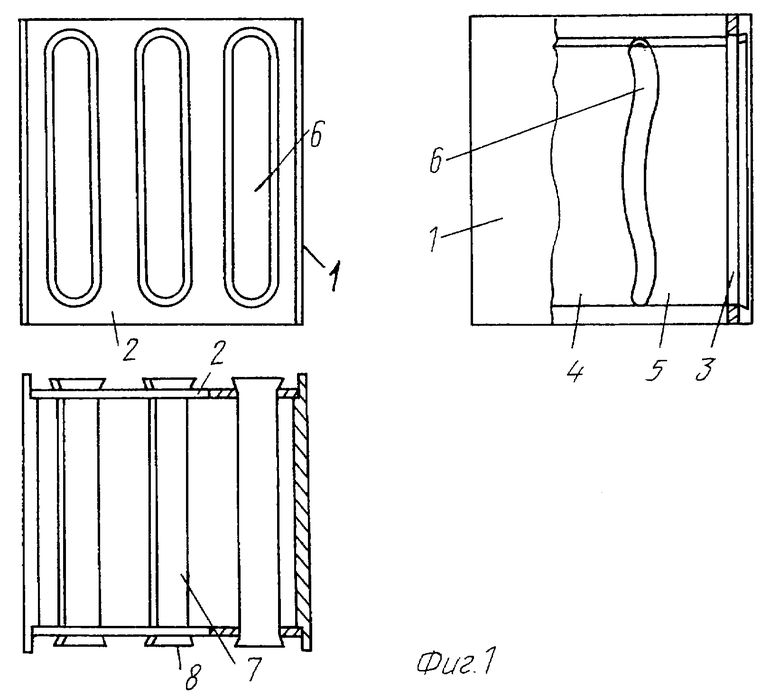

Заявляемое техническое решение поясняется следующими иллюстрациями. На фиг. 1 представлена схема воздухоподогревателя, а на фиг.2 - то же, в аксонометрическом виде.

Воздухоподогреватель имеет следующее устройство. Две пары плоских стенок 1 и 2, приваренных друг к другу по прилегающим торцевым поверхностям, образуют коробчатую форму тракта теплоносителя, например газа. Плоские стенки 2 снабжены сквозными щелями 3, скругленными по краям и выполненными с равномерным шагом по плоской поверхности. Поверхность теплообмена содержит листы 4, свернутые по форме щели в замкнутые теплообменные элементы 5 с образованием каналов 6. Каждый канал 6 элемента 5 образован соединением внахлестку 7 листов 4. Оконечности элемента 5 запрессованы в щелях 3 с отбортовкой 8 по наружному их контуру над внешней поверхностью плоских стенок 2.

Воздухоподогреватель используют следующим образом. Подвод воздуха, нагреваемого в воздухоподогревателе, осуществляют с одной из сторон стенок 2 (направление подачи холодного воздуха показано на схеме с правой стороны стрелками) в каналы 6. Проходя по каналам 6, воздух контактирует с горячей внутренней поверхностью листов 4 и нагревается, а затем отводится с противоположной стороны стенки 2. Подвод горячих газов осуществляют как показано на схеме с нижней стороны короба, ограниченного стенками 1 и 2. Омывая внешнюю холодную поверхность листов 4, газы охлаждаются и отводятся с верхней стороны короба, как показано стрелками.

Непроницаемость воздуха, движущегося в каналах 6, в полость тракта теплоносителя обеспечивается соединением внахлестку 7 листов 4 элемента 5. При этом за счет избыточного давления воздуха в канале 6 по отношению к давлению газов в тракте теплоносителя обеспечивается уплотнение соединения 7. Этому способствует также снижение жесткости материала за счет малой толщины листов 4, которая не превышает 0,5 мм. Использование отбортовки 8 на внешней поверхности стенок 2, получаемой при помощи сжатия противоположно устанавливаемых клиньев (не показаны), предотвращает перепуск воздуха между каналами 6 и поверхностью щелей 3 в полость тракта теплоносителя.

Отсутствию жестких связей (сварки, пайки и т.п.) между соединенными внахлест листами 4 и между элементами 5 и поверхностью щелей 3 в стенках 2 обеспечивает возможность теплового расширения теплообменных элементов 5 без искажения их формы и при исключении термических напряжений в элементах конструкции воздухоподогревателя, что способствует увеличению надежности при эксплуатации.

Очистку воздухоподогревателя от отложений на внешней и внутренней поверхностях каналов 6 можно осуществлять обдувкой поверхности струями пара в процессе эксплуатации от стационарных паробанников, устанавливаемых на несущей корпусной конструкции с фланцами подвода-отвода газа и воздуха (на схеме не показано), а также посредством механической чистки в межэксплуатационный период при извлечении воздухоподогревателя из указанной несущей конструкции (не показана) в поперечном направлении относительно потоков воздуха и газов с выполнением осмотра и дефектации поверхности теплообмена. Ремонт поверхности теплообмена при замене поврежденных теплообменных элементов 5 осуществляют путем отгиба тонкостенных листов 4 (не показано) и их удаления и последующей замены. Это обеспечивает сохранность антикоррозионного покрытия на поверхности листового материала, используемого для воздухоподогревателя.

Так, обеспечивается снижение массы воздухоподогревателя за счет использования тонкостенной поверхности теплообмена, снижение трудоемкости изготовления за счет исключения сварки в соединениях элементов конструкции с поверхностью теплообмена, простота замены или ремонта поверхности теплообмена, не требующая сложного оборудования или высокой квалификации рабочего, высокая эффективность использования антикоррозионного покрытия поверхности теплообмена, не подвергаемого воздействию резких механических или тепловых напряжений, упрощение операций очистки от отложений в период эксплуатации с сохранением высокой тепловой эффективности воздухоподогревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВУЧАЯ ВЕТРОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 1998 |

|

RU2173280C2 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2006 |

|

RU2309333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГАЗОСОДЕРЖАНИЯ РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2187089C2 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ ПРИ ПРОИЗВОДСТВЕ КОНСЕРВОВ ИЗ ЗАМОРОЖЕННОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179808C2 |

| ПАРОВОЙ КОТЕЛ S & S | 1997 |

|

RU2155909C2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2086849C1 |

| ВОДОТРУБНЫЙ КОТЕЛ | 1994 |

|

RU2132022C1 |

| АВТОМАТ БЕЗОПАСНОСТИ ПАРОВОГО КОТЛА | 1995 |

|

RU2119117C1 |

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 1989 |

|

RU2028247C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

Изобретение предназначено для применения в области теплоэнергетики, а именно может быть использовано в системах воздушного отопления, кондиционирования, приточной вентиляции. Изобретение содержит тракт теплоносителя, каналы воздуховода с перекрестным направлением движения теплообменивающихся сред и поверхностью теплообмена, причем тракт теплоносителя выполнен в виде цельного короба, образованного по поперечному сечению плоскими стенками, две из которых, противоположно размещенных, имеют симметрично выполненные относительно друг друга сквозные щели со скруглением по периметру, через которые пространства над наружными поверхностями стенок сообщены между собой посредством замкнутых по периметру элементов, образующих поверхности теплообмена, выполненных из тонколистового металла, установленных с плотным прилеганием своими оконечностями в эти скругленные щели, причем торцы оконечностей замкнутых элементов по периметру примыкания в щелях выполнены с замкнутыми наружу кромками, выступающими над наружной поверхностью стенок, замкнутый элемент в районе одного из округленных своей поверхности выполнен с нахлестом стенок, образованным в стыке прилегания данной округленной поверхности элемента к поверхности его боковой стенки. Изобретение позволяет значительно повысить эффективность эксплуатации теплообменного аппарата. 2 ил.

Воздухоподогреватель, содержащий тракт теплоносителя и каналы воздуховода с перекрестным направлением движения теплообменивающихся сред и поверхностью теплообмена, отличающийся тем, что тракт теплоносителя выполнен в виде цельного короба, образованного по поперечному сечению плоскими стенками, две из которых, противоположно размещенных, имеют симметрично выполненные относительно друг друга сквозные щели со скруглением по периметру, через которые пространства над наружными поверхностями стенок сообщены между собой посредством замкнутых по периметру элементов, образующих поверхности теплообмена, выполненных из тонколистового металла, установленных с плотным прилеганием своими оконечностями в эти скругленные щели, причем торцы оконечностей замкнутых элементов по периметру примыкания в щелях выполнены с загнутыми наружу кромками, выступающими над наружной поверхностью стенок, замкнутый элемент в районе одного из округлений своей поверхности выполнен с нахлестом стенок, образованным в стыке прилегания данной округленной поверхности элемента к поверхности его боковой стенки, а сами сквозные щели стенок размещены с равномерным шагом по их поверхности.

| ДЕМЕНТЬЕВ К.С | |||

| и др | |||

| Проектирование судовых парогенераторов.- Л.: Судостроение, 1986, с.178-184 | |||

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 2012 |

|

RU2503847C1 |

| ДОИЛЬНЫЙ СТАКАН | 2003 |

|

RU2246823C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ | 1994 |

|

RU2087344C1 |

| US 4880503 А, 14.11.1989. | |||

Авторы

Даты

2002-08-20—Публикация

1998-03-02—Подача