Изобретение относится к области пищевой промышленности, в частности технологии мясоконсервного производства, и может быть применено при производстве консервов в автоклавах из исходного замороженного сырья.

Как известно, производство консервов из замороженного мяса заключается в предварительном размораживании сырья, технологической подготовке, расфасовке, например, в банки с их герметизацией, последующей загрузкой в автоклав, стерилизацией и охлаждением.

Известен "Способ дефростации биологических объектов" (см. А.С. СССР 1685360, кл. 5 А 23 В 4/07) путем воздействия на них электроноионным потоком, генерируемым возбуждением коронного разряда между электродами, в пределах которых размещают биологические объекты. Недостатком данного способа является высокая стоимость процесса дефростации, поскольку для его реализации необходим наиболее дорогой вид энергии - электрический.

Известно "Устройство для тепловой обработки пищевых продуктов" (А.С. СССР 1465002, кл. 4 А 23 В 4/06), предназначенное преимущественно для размораживания блоков рыбы, содержащее рабочую цилиндрическую горизонтально установленную камеру, СВЧ-генератор, волноводы на торцах камеры с отражателями, ротор с размешенными вдоль камеры носителями в виде пенала с вкладышами. Дефростация пищевых продуктов посредством известного устройства с помощью токов высокой частоты позволяет сохранить высокое качество продуктов и повысить скорость процесса. Однако оно для своей реализации требует больших расходов электроэнергии и мощных устройств в виде СВЧ-генератора, что существенно увеличивает стоимость процесса.

Известен способ тепловой обработки пищевых продуктов при производстве консервов из замороженного мяса, являющийся наиболее близким к заявляемому, содержащий операции размораживания сырья в камере дефростации от температуры хранения до температуры дефростации посредством использования теплоисточника, нагрева в автоклаве законсервированных пищевых продуктов от начальной температуры до температуры стерилизации также посредством использования теплоисточника, последующее послестерилизационное охлаждение продуктов в автоклаве от температуры стерилизации до температуры, близкой температуре окружающей среды, посредством использования источника холода (см. Рогов И.А., Жаринов А. И. Технология и оборудование мясоконсервного производства. - М.: Колос, 1994. - 270 с.).

Известно и устройство для тепловой обработки пищевых продуктов из замороженного мяса, реализующее способ-прототип, выбранное в качестве прототипа заявляемого устройства, содержащее камеру дефростации с теплообменным элементом и автоклав с приемными и отводными патрубками, источники теплоты (паровой котел) и холода. Отводные патрубки автоклава сообщены с окружающей средой (см. Рогов И. А. , Жаринов А.И. Технология и оборудование мясоконсервного производства. - М.: Колос, 1994. - 270 с.).

Недостатком известных способа и устройства является низкая тепловая эффективность процессов дефростации и стерилизации, обусловленная большими расходами теплоты и охлаждающей среды на осуществление указанных процессов, и, как следствие, увеличение мощности теплоисточника и затрат на реализацию известных способа и устройства. В частности, удельный расход теплоты известного технического решения для размораживания 1 кг мяса от температуры хранения -18oС до температуры дефростации +2oС составляет 232 кДж. Удельный расход теплоты для его предстерилизационного нагрева от начальной температуры 10oС и стерилизации при температуре 120oС составляет 352 кДж. Удельное количество теплоты, отводимое в атмосферу от 1 кг мяса при послестерилизационном охлаждении от 120 до 30oС составляет 288 кДж. В этом случае мощность теплоисточника по известному решению, определяемая суммой расходов теплоты на дефростацию и стерилизацию в виде 232+352=584 кДж, иллюстрирует достаточно высокие затраты его реализации. При этом расход охлаждающей воды на послестерилизационное охлаждение 1 кг продукта составляет примерно 5 кг/кг. При стоимости тепловой энергии 120 руб/ГДж и стоимости воды 10 руб/т общие затраты по известному техническому решению при производительности технологического оборудования по производству консервов 1 кг/с достаточно высоки - 0,12 руб/кг (0,00012•584+5•0,01=0,12 руб/кг).

Это иллюстрирует, что в способе-прототипе и реализующем его устройстве не обеспечивается получение продукта с высокой тепловой эффективностью процессов нагрева и охлаждения продукта и при малых значениях тепловых выбросов в окружающее пространство, что в конечном итоге увеличивает затраты на тепловую обработку пищевых продуктов, а в итоге и их цену.

Задачей, на решение которой направлены заявляемые способ и устройство для его осуществления, является устранение указанных недостатков, а именно - снижение затрат на тепловую обработку пищевых продуктов и минимизация теплового воздействия на окружающую среду, что обеспечивает экологическую безопасность технологического производства и снижает эксплуатационные расходы.

Поставленная задача достигается тем, что в известном способе тепловой обработки пищевых продуктов при производстве консервов из замороженного мяса, включающем операции размораживания сырья в камере дефростации от температуры хранения до температуры дефростации посредством использования теплоисточника, нагрева в автоклаве законсервированных пищевых продуктов от начальной температуры до температуры стерилизации и послестерилизационного охлаждения пищевых продуктов в автоклаве, в отличие от него операции нагрева и охлаждения продуктов в автоклаве производят в два этапа по каждой из операций, у которых на первом этапе операции нагрева осуществляют предварительный нагрев пищевых продуктов до температуры предстерилизационного подогрева, находящейся на 10-15oС ниже средней температуры нагрева, определяемой полусуммой начальной и температуры стерилизации, посредством использования внутреннего теплоисточника. Затем переходят на использование внешнего теплоисточника и выполняют второй этап операции нагрева, при котором пищевые продукты нагревают от температуры предстерилизационного подогрева до температуры стерилизации. На первом этапе операции охлаждения производят охлаждение продуктов до температуры, находящейся на 10-15oС выше средней температуры нагрева, а полученную при этом теплоту используют в качестве упомянутого внутреннего теплоисточника для нагрева продуктов на первом этапе операции нагрева. На втором этапе операции охлаждения производят охлаждение продуктов до температуры, находящейся на 20-30oС выше температуры дефростации, а полученную при этом теплоту используют в качестве внутреннего теплоисточника для дефростации замороженного сырья. Целесообразно по условиям тепловой эффективности температуру предстерилизационного подогрева установить на 15oС ниже средней температуры нагрева, а охлаждение продуктов на первом этапе осуществлять до температуры, находящейся, соответственно, на 15oС выше средней температуры нагрева, а на втором этапе - до температуры, находящейся на 28oС выше температуры дефростации.

Поставленная задача достигается также и тем, что в известном устройстве для тепловой обработки пищевых продуктов при производстве консервов из замороженного сырья, содержащем камеру дефростации с теплообменным элементом и автоклав с приемными и отводными патрубками, источники теплоты и холода, в отличие от него заявляемое дополнительно содержит емкость дефростационного теплообмена с теплообменным элементом промежуточного теплоносителя, насосами и трубопроводами. Источник холода выполнен в виде емкости регенеративного теплообмена с трубопроводами и подающим насосом. Камера дефростации снабжена дополнительным теплообменным элементом. Один из отводных патрубков автоклава сообщен с емкостью регенеративного теплообмена, которая посредством упомянутых трубопровода и установленного на нем подающего насоса соединена также с одним из приемных патрубков автоклава, а другой отводной патрубок автоклава сообщен с емкостью дефростационного теплообмена, которая посредством трубопровода и установленного на нем насоса соединена также с упомянутым приемным патрубком автоклава. Теплообменный элемент камеры дефростации и второй приемный патрубок автоклава сообщены с источником теплоты. Теплообменный элемент промежуточного теплоносителя размещен в емкости дефростационного теплообмена и соединен с дополнительным теплообменным элементом камеры дефростации соответственно через его приемный и отводной патрубки посредством трубопроводов и насоса с образованием замкнутой циркуляционной системы. Вместимости емкостей дефростационного теплообмена и регенеративного теплообмена составляют не менее свободного пространства автоклава.

Предложенная совокупность элементов и их связей устройства, а также совокупность предложенных операций, выполняемых с использованием именно этих элементов, обеспечивает повышение тепловой эффективности процессов дефростации и стерилизации за счет снижения расходов теплоты и холода, тепловых выбросов в атмосферу, уменьшения мощности внешнего теплоисточника и затрат на производство консервов.

В частности:

1. Выполнение операции нагрева в автоклаве в два этапа с предварительным нагревом пищевых продуктов на первом этапе до температуры предстерилизационного нагрева, находящейся на 10-15oС ниже средней температуры нагрева, определяемой полусуммой начальной и температуры стерилизации, позволяет в предложенном способе осуществить такой подогрев за счет внутреннего теплоисточника, в отличие от известного, где этот подогрев осуществляют за счет внешнего теплоисточника (парового котла). В качестве такого внутреннего теплоисточника используют теплоту, полученную на первом этапе охлаждения продукта, где осуществляют охлаждение продуктов до температуры, находящейся на 10-15oС выше средней температуры нагрева. Наличие указанных значений температур предстерилизационного подогрева и первого этапа охлаждения обусловило создание температурного напора между теплообменивающимися средами в виде консервных банок и теплоносителя в виде воды, которую и используют в качестве внутреннего теплоисточника - аккумулятора теплоты (емкость регенеративного теплообмена).

Это наглядно прослеживается в частном случае решения задачи, когда температуру предстерилизационного подогрева устанавливают на 15oС ниже средней температуры нагрева, а охлаждение продуктов на первом этапе осуществляют до температуры, находящейся, соответственно, на 15oС выше средней температуры нагрева, а на втором этапе - до температуры, находящейся на 28oС выше температуры дефростации. Начальная температура пищевого продукта в виде консервных банок, загруженных в автоклав для стерилизации, обычно составляет Тн= 10oС. Теплоемкость продукта Сп= 3,2 кДж/кг. Стерилизацию осуществляют при температуре Тст=120oС. Средняя температура нагрева пищевого продукта (банок) равна Тср=0,5•(Тн+Тст)=0,5•(10+120)=65oС. Осуществляют предстерилизационный подогрев до температуры Тп= 50oС. В этом случае количество теплоты для предстерилизационного подогрева 1 кг продукта равно произведению теплоемкости продукта на разность температур Qп=Сп•(Тп-Тн)=3,2•(50-10)=128 кДж/кг. Это же количество теплоты получим на первом этапе послестерилизационного охлаждения продукта, когда продукт охлаждают от температуры Тст=120oС до температуры Тохл1= 80oС, что на 15oС выше средней температуры нагрева. При этом количество теплоты равно произведению теплоемкости на разность температур, т.е. Qохл1=Сп•(Тст-Тохл1)=3,2•(120-80)=128 кДж/кг. Полученную на первом этапе охлаждения продукта теплоту отводят в аккумулятор теплоты (воду) в виде емкости регенеративного теплообмена. Среднюю температуру воды в аккумуляторе теплоты можно принять близкой значению средней температуры нагрева продукта, в данном случая Та=60oС. При отводе теплоты на первом этапе охлаждения вода в аккумуляторе нагреется на ΔT=10oС. С учетом теплоемкости воды Св= 4,19 кДж/кг из уравнения теплового баланса очевидно, что удельный расход воды на охлаждение 1 кг продукта, составит Gв= Qохл1/(Cв•ΔT) = 128/(4,19•10) = 3кг/кг. Аккумулированную теплоту воды используют для предстерилизационного подогрева продукта. В этом случае температура воды в емкости регенеративного теплообмена снижается на ΔT=10oС, поскольку такое же количество теплоты Qп затрачивается для предстерилизационного подогрева продукта. Из изложенного видно, что на этих первых этапах предстерилизационного подогрева и послестерилизационного охлаждения достигается сохранение положительного значения температурного напора, а использование внешнего теплоисточника исключается.

По известному способу тепловая мощность внешнего теплоисточника, используемая для нагрева и стерилизации продукта, составляет величину Qн= Сп•(Тст-Тн)= 3,2•(120-10)= 352 кДж/кг. По предложенному способу мощность внешнего теплоисточника снижается до уровня Qист.н=Qн-Qoxл1=352-128=224 кДж/кг, т.е. достаточно эффективно.

2. Выполнение операции послестерилизационного охлаждения на втором этапе до температуры на 20-30oС выше температуры дефростации позволяет эффективно использовать полученную теплоту в качестве внутреннего теплоисточника для дефростации замороженного сырья.

Это наглядно прослеживается в данном частном случае решения задачи. Температура хранения мяса обычно составляет Тхр=-18oС, а температура дефростации Тр=+2oС. Удельный расход теплоты на такую дефростацию равен Qр=232 кДж/кг. На втором этапе послестерилизационного охлаждения температуру продукта снижают от Тохл=80oС до конечной Ткон=30oС. Тогда количество теплоты, отведенное на этом этапе охлаждения, составит величину Qoxл2=Сп•(Тохл-Ткон)= 3,2•(80-30)= 160 кДж/кг. Эту теплоту используют для целей дефростации. Поскольку конечная температура продукта выше температуры дефростации, обеспечен положительный температурный напор между теплообменивающимися средами. Поскольку величина Qoxл2 все-таки меньше Qр, то незначительный недостаток теплоты для дефростации в количестве Qр-Оохл2=232-169=72 кДж/кг подводят от внешнего теплоисточника, что исключает его использование на полную мощность.

3. Совокупность этапов операций ступенчатого нагрева и охлаждения обеспечивает замену части теплоты внешнего источника внутренним в количестве для данного же частного случая, равном Qэ=Qoxл1+Qoxл2=128+160=282 кДж/кг. Если учитывать, что при известном способе тепловой обработки расход теплоты от внешнего источника составляет Qобщ.и=Qн+Qp=352+232=584 кДж/кг, то предложенный способ обеспечивает в этом случае снижение расхода теплоты от внешнего источника теплоты до уровня Qобщ.п=Qобщ.и-Qэ=584-282=302 кДж/кг, что снижает расход теплоты при производстве консервов почти в 2 раза.

4. Наличие емкости дефростационного теплообмена с теплообменным элементом промежуточного теплоносителя, насосами и трубопроводами позволяет выполнить операции отвода теплоты на втором этапе охлаждения пищевого продукта в автоклаве и подвода этой теплоты к дополнительному теплообменному элементу камеры дефростации с образованием замкнутой циркуляционной системы промежуточного теплоносителя.

5. Наличие источника холода в виде емкости регенеративного теплообмена с подающим насосом и трубопроводами, связанными с приемным и отводным патрубками автоклава, позволяет выполнить последовательно операции послестерилизационного охлаждения пищевого продукта на первом этапе охлаждения с отводом полученной теплоты в упомянутую емкость и нагрева пищевого продукта в автоклаве на первом этапе предстерилизационного нагрева.

6. Вместимость каждой из емкостей регенеративного и дефростационного теплообмена установлена не менее свободного пространства автоклава, что определяет требуемое значение аккумулирующей способности и возможность полного заполнения свободного пространства автоклава водой для целей осуществления процессов теплообмена при нагреве или охлаждении продукта в автоклаве.

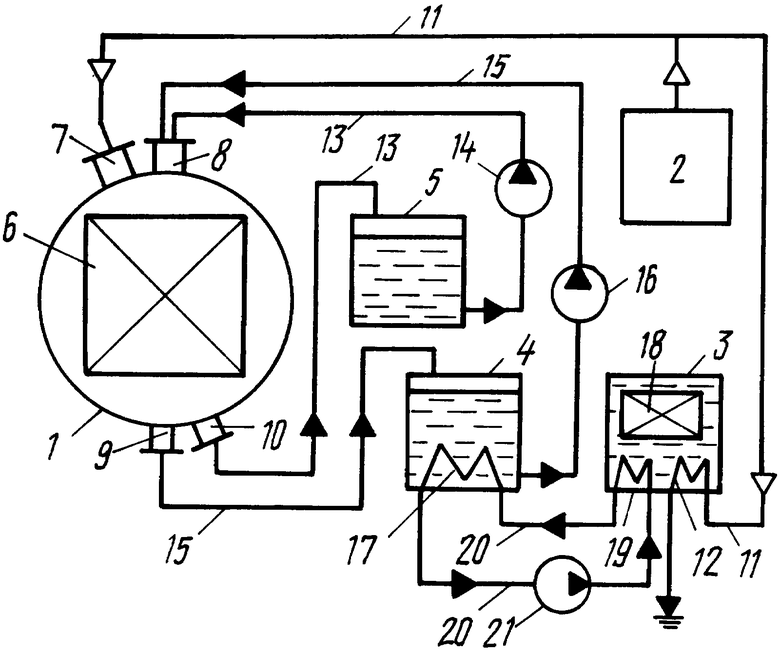

Заявляемый способ поясняется чертежом, где представлена схема заявляемого устройства для тепловой обработки пищевых продуктов при производстве консервов из замороженного мяса, позволяющая реализовать способ.

Устройство содержит автоклав 1, внешний источник теплоты 2 в виде парового котла, камеру 3 дефростации, емкость 4 дефростационного теплообмена и емкость 5 регенеративного теплообмена, выполняющую также и роль источника холода. Внутри автоклава 1 расположен пакет 6 консервных банок пищевого продукта, в верхней части автоклав снабжен приемными патрубками 7 и 8, а в нижней части - отводными патрубками 9 и 10.

Внешний источник теплоты 2 сообщен трубопроводами 11 с приемным патрубком 7 и теплообменным элементом 12 камеры 3 дефростации. Емкость 5 регенеративного теплообмена посредством трубопроводов 13 и подающего насоса 14, выполняющих вместе с ней роль источника холода, сообщена с патрубками 8 и 10. Емкость 4 дефростационного теплообмена посредством трубопроводов 15 и насоса 16 также сообщена с патрубками 8 и 9. Внутри емкости 4 размещен теплообменный элемент 17 промежуточного теплоносителя. Внутри камеры 3 дефростации размещен блок 18 замороженного сырья, а под ним размещен дополнительный теплообменный элемент 19 камеры 3 дефростации. Приемные и отводные патрубки (на чертеже не показаны) теплообменных элементов 17 и 19 соответственно связаны между собой трубопроводами 20 и насосом 21 с образованием замкнутой циркуляционной системы. Вместимости каждой из емкостей 4 и 5 составляют не менее свободного пространства автоклава 1.

Способ при использовании устройства осуществляют следующим образом. Показано на примере, когда температура стерилизации составляет 120oС, температура дефростации +2oС, температуру предстерилизационного подогрева устанавливают на 15oС ниже средней температуры нагрева, равной 65oС, а охлаждение продуктов на первом этапе осуществляют до температуры, находящейся соответственно на 15oС выше средней температуры нагрева, а на втором этапе - до температуры, находящейся на 28oС выше температуры дефростации. Пакет 6 консервных банок с пищевым продуктом загружают для стерилизации в автоклав 1, который затем закрывают (на схеме соответствующие крышки и запорная арматура не показаны). Запускают в работу подающий насос 14 и свободное пространство автоклава заполняют через патрубок 8 водой при температуре 70oС, отбираемой из емкости 5 регенеративного теплообмена. При этом консервные банки нагревают за счет теплообмена с водой от начальной температуры 10oС до температуры предстерилизационного подогрева 50oС, т.е. на 15oС ниже средней температуры нагрева, а сама вода охлаждается до температуры 60oС. После этой операции предстерилизационного подогрева продукта в виде пакета 6 воду из автоклава 1 сливают через патрубок 10 в емкость 5 регенеративного теплообмена. Затем от внешнего источника теплоты 2 подводят в автоклав 1 через патрубок 7 греющую среду в виде пара и производят дальнейший подогрев продукта до температуры стерилизации 120oС и стерилизуют в течение заданного промежутка времени.

Далее производят операции охлаждения продукта в виде пакета 6 в автоклаве 1 в два этапа. На первом этапе охлаждения источник теплоты 2 отключают и запускают в работу насос 14. При этом свободное пространство автоклава 1 заполняют через патрубок 8 водой при температуре 60oС, отводимой из емкости 5. При этой операции пакет 6 охлаждают от температуры 120oС до температуры 80oС, а воду внутри пространства автоклава за счет теплообмена с банками нагревают до температуры 70oС. После этого этапа воду из автоклава 1 сливают через патрубок 10 в емкость 5 регенеративного теплообмена.

На втором этапе охлаждения продукта в виде пакета 6 запускают в работу насос 16. При этом свободное пространство автоклава 1 заполняют через патрубок 8 водой при температуре 12,5oС, отводимой из емкости 4 дефростационного теплообмена. При этой операции пакет 6 охлаждают от температуры 80oС до температуры 30oС, т.е. на 28oС выше температуры дефростации, а вода внутри пространства автоклава за счет теплообмена с банками нагревается до температуры 25oС. После этого второго этапа охлаждения воду из автоклава 1 сливают через патрубок 9 в емкость 4 дефростационного теплообмена, открывают автоклав 1 и выгружают готовый продукт в виде пакета 6.

В дальнейшем автоклав 1 загружают новой порцией продукта и операции нагрева и охлаждения повторяют, выполняя тепловую обработку продукта.

Полученную на втором этапе охлаждения продукта теплоту воды, собранной в емкости 4, отводят посредством теплообменного элемента 17 промежуточного теплоносителя, а также теплообменного элемента 19 при работе насоса 21 в замкнутой циркуляционной системе в камеру 3 дефростации. Эту теплоту используют для дефростации блока 18 замороженного сырья. При этом температура воды в емкости 4 дефростационного теплообмена снижается от 25 до 12,5oС, что позволяет использовать ее для очередной операции второго этапа охлаждения продукта в автоклаве 1. Недостающую часть теплоты для дефростации замороженного сырья (ее небольшое количество) подводят от внешнего теплоисточника 2 путем подвода теплоты к теплообменному элементу 12 камеры дефростации.

Таким образом осуществляют предложенный способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВОЙ КОТЕЛ S & S | 1997 |

|

RU2155909C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ | 1998 |

|

RU2187772C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГАЗОСОДЕРЖАНИЯ РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2187089C2 |

| СПОСОБ ДОКОТЛОВОЙ ОБРАБОТКИ ВОД В ТЕПЛОМ ЯЩИКЕ КОТЕЛЬНОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2088841C1 |

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 2000 |

|

RU2241632C2 |

| СПОСОБ ОЧИСТКИ СУДОВЫХ ТОПЛИВНЫХ ТАНКОВ | 1999 |

|

RU2225802C2 |

| ПЛАВУЧАЯ ВЕТРОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 1998 |

|

RU2173280C2 |

| ТЕПЛОКОНВЕКТОР | 2001 |

|

RU2210035C2 |

| ВОДОТРУБНЫЙ КОТЕЛ | 1994 |

|

RU2132022C1 |

Изобретение предназначено для использования в пищевой промышленности при производстве консервов из исходного замороженного сырья в автоклавах. Блок сырья размораживают в камере дефростации, двумя этапами нагревают и охлаждают пакет консервов в автоклаве (1). На первом этапе нагрева подогревают его до температуры на 10-15oС ниже средней температуры нагрева от внутреннего теплоисточника - емкости 5 регенеративного теплообмена и завершают нагрев от внешнего источника (2) на его втором этапе. На первом этапе охлаждения охлаждают пакет (6) продуктов до температуры на 10-15oС выше средней температуры нагрева теплоносителем из емкости (5) с накоплением в ней теплоты для первого этапа нагрева. На втором этапе охлаждают его до температуры на 20-30oС выше температуры дефростации теплоносителем из емкости 4 дефростационного теплообмена с накоплением в ней теплоты для дефростации блока в камере посредством замкнутой системы из элементов. Изобретение обеспечивает снижение затрат при обработке, уменьшение мощности внешнего теплоисточника, экологическую безопасность при производстве. 2 с. и 1 з.п. ф-лы, 1 ил.

| РОГОВ И.А., Жаринов А.И | |||

| Технология и оборудование мясоконсервного производства | |||

| - М.: Колос, 1994, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для тепловой обработки пищевых продуктов | 1987 |

|

SU1465002A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ дефростации биологических объектов | 1989 |

|

SU1685360A1 |

Авторы

Даты

2002-02-27—Публикация

2000-03-03—Подача