Изобретение относится к устройствам управления, преимущественно для ракетно-космической техники.

Известен способ сборки рулевой машины (РМ), включающий приведение в действие насосов и регулировку скорости силового механизма путем регулировки гидравлических сопротивлений (1).

Недостатком указанного способа сборки РМ является трудность согласования управляющего сигнала со скоростью силового механизма.

Наиболее близким к предложенному способу - прототипом - является способ сборки РМ, описанный в (2), включающий заполнение корпуса рабочей жидкостью, установку электродвигателя, соединение вала электродвигателя с ведущей шестерней трехшестеренного насоса муфтой, приведение во вращение трехшестеренного насоса для создания давления, подачу на электромеханический преобразователь управляющего сигнала, замер скорости выходного вала силового механизма, регулирование скорости перемещением плунжеров относительно качалки с повторной установкой электродвигателя. Из-за неопределенности положения плунжеров в гильзе приходится многократно перемещать плунжера относительно качалки для достижения требуемого открытия дросселирующих щелей в управляющем устройстве и получения необходимой скорости, для чего необходимо многократно снимать и устанавливать электродвигатель для доступа инструмента к плунжерам, при этом вытеснять и замещать рабочую жидкость, обеспечивая герметичность стыка электродвигателя с корпусом.

Недостатком указанного способа является низкая технологичность, вызванная необходимостью многократного снятия и установки электродвигателя с уплотнением для доступа инструмента в корпус РМ с целью перемещения плунжеров для достижения необходимой скорости.

Техническим результатом настоящего изобретения является повышение технологичности.

Технический результат достигается тем, что в способе сборки РМ, включающем заполнение корпуса рабочей жидкостью, установку электродвигателя, соединение вала электродвигателя с ведущей шестерней трехшестеренного насоса муфтой, приведение во вращение трехшестеренного насоса для создания давления, подачу на электромеханический преобразователь управляющего сигнала, замер скорости выходного вала силового механизма, регулирование скорости перемещением плунжеров относительно качалки с повторной установкой электродвигателя, в отличие от прототипа в нем заполнение корпуса, ориентированного горловиной вверх, рабочей жидкостью производят частично до погружения трехшестеренного насоса в нее, перед приведением во вращение трехшестеренного насоса электродвигатель устанавливают в фиксированном положении и с зазором относительно корпуса для доступа инструмента к плунжерам, при этом соединяют вал электродвигателя с ведущей шестерней трехшестеренного насоса технологической муфтой, после получения требуемой скорости выходного вала силового механизма заполнение корпуса рабочей жидкостью производят до полного объема, выполняют повторную установку электродвигателя на корпус с заменой технологической муфты на штатную, затем производят проверку герметичности стыка электродвигателя с корпусом.

Установка электродвигателя в фиксированном положении и с зазором относительно корпуса для доступа инструмента к плунжерам повышает технологичность способа сборки РМ, т.к. устраняет необходимость многократно снимать и устанавливать электродвигатель с уплотнением для доступа инструмента, при этом сливать и доливать рабочую жидкость, обеспечивая герметичность РМ.

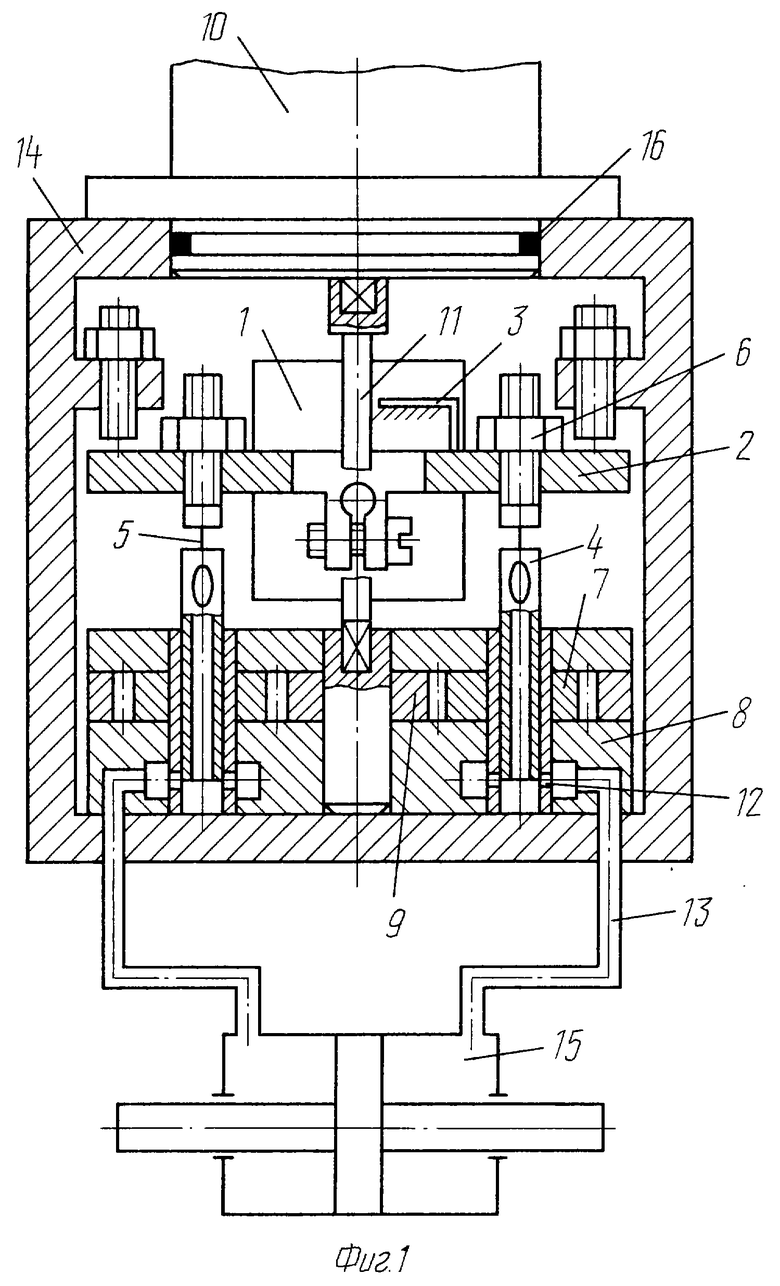

На фиг.1 представлена общая конструктивная схема РМ, на фиг.2 представлено положение электродвигателя при регулировке скорости выходного вала силового механизма.

РМ включает электромеханический преобразователь 1, управляющее устройство, включающее качалку 2, жестко связанную с валом преобразователя, нагруженную плоской пружиной 3, золотниковые плунжеры 4, состоящие из двух частей, соединенных упругим элементом 5, закрепленные на качалке 2 крепежными элементами 6. Плунжеры 4 размещены в полых валах ведомых шестерен 7 трехшестеренного насоса 8, находящихся в зацеплении с ведущей шестерней 9, ведущая шестерня 9 приводится во вращение от электродвигателя 10 через муфту 11. В валах ведомых шестерен 7 выполнены радиальные отверстия 12, образующие при перекрытии плунжерами 4 дросселирующие щели, связанные внутренними каналами плунжеров 4 с полостью корпуса 14 и гидравлическими магистралями 13 с силовым механизмом 15. Электродвигатель 10 с уплотнением 16 установлен на горловине корпуса 14 и при регулировке фиксируется, например, винтами на технологической раме 17 (см. фиг.2). При реализации способа муфта 11 заменяется технологической муфтой 18 (см. фиг.2).

При подаче управляющего тока на обмотку электромеханического преобразователя 1 его выходной вал поворачивается на определенный угол, качалка 2, жестко связанная с валом, поворачивается на тот же угол. Позиционная нагрузка на валу электромеханического преобразователя 1 в зависимости от управляющего тока создается плоской пружиной 3. При этом за счет изгиба упругих элементов 5 плунжеры 4, зафиксированные на качалке 2 крепежными элементами 6, движутся внутри полых валов ведомых шестерен 7 трехшестеренного насоса 8, причем один золотник движется вверх, открывая радиальные отверстия 12, т.е. увеличивая дросселирующую щель управляющего устройства, а другой - вниз, соответственно перекрывая радиальные отверстия 12, т.е. уменьшая дросселирующую щель управляющего устройства. Ведомые шестерни 7 трехшестеренного насоса 8 приводятся во вращение ведущей шестерней 9 от электродвигателя 10 через муфту 11, при этом в зацеплении шестерен 7 и 9 создается давление рабочей жидкости, всасываемой из полости корпуса 14. Изменение давления на дросселирующих щелях через гидравлические магистрали 13 создает перепад давления рабочей жидкости на поршне выходного вала силового механизма 15 и вызывает перемещение вала. Уплотнение 16 обеспечивает герметичность стыка корпуса с электродвигателем.

Способ сборки РМ осуществляется следующим образом. Заполняют корпус 14 РМ рабочей жидкостью до погружения в нее трехшестеренного насоса 8, электродвигатель 10 посредством винтов устанавливают в фиксированном положении на раму 17, при этом между корпусом 14 и электродвигателем 10 обеспечен зазор А для доступа инструмента к плунжерам 4, соединяют вал электродвигателя 10 с ведущей шестерней 9 технологической муфтой 18, превышающей по длине штатную муфту на высоту рамы 17, приводят во вращение трехшестеренный насос 8, в зацеплении шестерен 7 и 9 создается давление рабочей жидкости, задают необходимое число оборотов электродвигателя 10, подают на электромеханический преобразователь 1 управляющий сигнал. Затем производят замер скорости выходного вала силового механизма 15. После этого через зазор А с помощью инструмента перемещают плунжеры 4 относительно качалки 2, изменяя дросселирующие щели управляющего устройства, устанавливают заданное значение скорости выходного вала силового механизма 15. После получения требуемой скорости заполняют корпус 14 рабочей жидкостью до полного объема, демонтируют раму 17, электродвигатель 10 крепят на корпус 14, при этом вместо технологической муфты 18 устанавливают штатную муфту 11, после чего производят проверку уплотнения 16 между корпусом и электродвигателем на герметичность.

Установка электродвигателя в фиксированном положении и с зазором относительно корпуса для доступа инструмента к плунжерам повышает технологичность способа сборки РМ, т.к. устраняет необходимость многократно снимать и устанавливать электродвигатель с уплотнением для доступа инструмента, при этом ориентирование корпуса горловиной вверх и заполнение корпуса рабочей жидкостью до погружения трехшестеренного насоса позволяют РМ функционировать, но не вызывают вылива жидкости из корпуса при регулировке. Установка технологической муфты позволяет компенсировать увеличение расстояния от корпуса до электродвигателя при передаче вращения на трехшестеренный насос, а проверка герметичности стыка электродвигателя с корпусом гарантирует сохранность уплотнения и герметичность РМ при эксплуатации.

Литература

1. Н.С. Гамынин. Гидравлический привод систем управления. М.: Машиностроение, 1972 , с.27-28.

2. Патент RU 2075032, кл. F 42 В 10/00, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЛЕВАЯ МАШИНА И СПОСОБ СБОРКИ РУЛЕВОЙ МАШИНЫ | 1998 |

|

RU2131580C1 |

| СПОСОБ СБОРКИ РУЛЕВОЙ МАШИНЫ | 2001 |

|

RU2194239C2 |

| РУЛЕВАЯ МАШИНА | 1998 |

|

RU2131377C1 |

| РУЛЕВАЯ МАШИНА | 1998 |

|

RU2131827C1 |

| РУЛЕВАЯ МАШИНА | 2003 |

|

RU2240260C2 |

| РУЛЕВАЯ МАШИНА | 2005 |

|

RU2293687C2 |

| РУЛЕВАЯ МАШИНА | 2006 |

|

RU2346229C2 |

| РУЛЕВАЯ МАШИНА | 1996 |

|

RU2094312C1 |

| РУЛЕВАЯ МАШИНА | 2007 |

|

RU2351883C2 |

| РУЛЕВАЯ МАШИНА | 1999 |

|

RU2148776C1 |

Изобретение относится к области устройств управления для ракетно-космической техники. Способ сборки рулевой машины включает частичное заполнение корпуса, ориентированного горловиной вверх, рабочей жидкостью до погружения в нее трехшестеренного насоса, установку электродвигателя в фиксированном положении с зазором относительно корпуса для доступа инструмента к плунжерам и соединение вала электродвигателя технологической муфтой с ведущей шестерней трехшестеренного насоса. Затем запускают насос для создания давления, подают управляющий сигнал на электромеханический преобразователь, замеряют скорость выходного вала силового механизма и регулируют ее перемещение плунжеров относительно качалки. После достижения требуемой скорости выходного вала заполняют корпус рабочей жидкостью до полного объема, повторно устанавливают электродвигатель на корпус с заменой технологической муфты на штатную и проверяют герметичность стыка электродвигателя с корпусом. Изобретение позволяет повысить технологичность сборки рулевой машины. 2 ил.

Способ сборки рулевой машины, включающий заполнение корпуса рабочей жидкостью, установку электродвигателя, соединение вала электродвигателя с ведущей шестерней трехшестеренного насоса муфтой, приведение во вращение трехшестеренного насоса для создания давления, подачу на электромеханический преобразователь управляющего сигнала, замер скорости выходного вала силового механизма, регулирование скорости перемещением плунжеров относительно качалки с повторной установкой электродвигателя, отличающийся тем, что заполнение корпуса, ориентированного горловиной вверх, рабочей жидкостью производят частично до погружения трехшестеренного насоса в нее, перед приведением во вращение трехшестеренного насоса электродвигатель устанавливают в фиксированном положении и с зазором относительно корпуса для доступа инструмента к плунжерам, при этом соединяют вал электродвигателя с ведущей шестерней трехшестеренного насоса технологической муфтой, после получения требуемой скорости выходного вала силового механизма заполнение корпуса рабочей жидкостью производят до полного объема, выполняют повторную установку электродвигателя на корпус с заменой технологической муфты на штатную, затем производят проверку герметичности стыка электродвигателя с корпусом.

| RU 2075032 С1, 10.03.1997 | |||

| ГАМЫНИН Н.С | |||

| Гидравлический привод систем управления | |||

| - М.: Машиностроение, 1972, с.27 - 28 | |||

| US 5423497, 13.01.1995 | |||

| КОРМОВАЯ ДОБАВКА ПРОБИОТИЧЕСКАЯ | 2024 |

|

RU2833079C1 |

Авторы

Даты

2002-08-20—Публикация

2001-05-08—Подача