Изобретение относится к области энергетического и химического машиностроения и может быть использовано в различных типах теплообменного оборудования, например рекуператорах, подогревателях, холодильниках, охладителях и др.

Пластинчатые теплообменники нашли широкое применение в различных областях машиностроения: энергетическом, химическом, медицинском и др.

Значительная часть пластинчатых теплообменников конструктивно представляет собой набор параллельных пластин, уложенных и загерметизированных друг относительно друга таким образом, что между пластинами образуются чередующиеся каналы для циркуляции теплообменных сред. Таким образом, соединенные между собой попарно пластины образуют соответствующую полость для прохода теплоносителя, а чередование этих пар и подключение их к соответствующим коллекторам подвода и отвода теплообменных сред формируют пластинчатый теплообменник. Силового корпуса при такой конструкции теплообменника не требуется, а обеспечение прочности теплообменника при перепадах давления выше 0,1 МПа производится путем сжатия пакета пластин при помощи плит и стягивающих элементов.

Такие теплообменники отличаются от других видов теплообменников большей компактностью поверхности теплообмена в единице объема, меньшими массо-габаритными размерами и стоимостью (см., например, Н.В. Барановский, Л.М. Коваленко, А.Р. Ястребенецкий, "Пластинчатые и спиральные теплообменники", Москва, Машиностроение, 1973, стр.45-46).

К недостаткам указанных теплообменников относятся сложность и ненадежность узла уплотнения между пластинами, трудности обеспечения их прочности при значительных перепадах давления между пластинами (более 1 МПа).

Другая разновидность пластинчатых теплообменников позволяет работать при перепадах давления до 4,5 МПа. Конструктивно они выполнены из набора плоских труб, заделанных по краям в трубные доски, а затем установленных и загерметизированных в силовом корпусе. При этом одна среда движется внутри плоских труб, а другая - в межтрубном пространстве, то есть между трубами и внутренней поверхностью корпуса (см., например, там же, стр.32-35).

К недостаткам можно отнести меньшую компактность поверхности по сравнению с теплообменниками, описанными выше.

Известны пластинчатые теплообменники, включающие в себя положительные качества обоих видов вышеописанных теплообменников (см., например, патент РФ 2099663 от 20 декабря 1997 г).

Теплообменник, описанный в патенте РФ, снабжен корпусом, пространство внутри которого разделено на зоны, в пределах, которых размещены теплообменные элементы, состоящие из множества стенок, обращенных наружными краями в сторону корпуса, а внутренними краями в сторону внутренних краев стенок смежных зон и объединенных с наружного края с одной смежной стенкой, а с другого края с другой смежной стенкой, образуя каналы для циркуляции теплообменных сред, средство для перекрытия каналов и образования трактов циркуляции теплообменных сред, установленное с полным или частичным перекрытием последних.

Недостатком данной конструкции является наличие большого количества периферийных ячеек по периметру теплообменного элемента каждой зоны на участках между теплообменным элементом и корпусом и между теплообменными элементами смежных зон. Периферийная ячейка отличается от регулярной (основной, расчетной) ячейки, формируемой смежными стенками, увеличенным проходным сечением и, как следствие, большим эквивалентным гидравлическим диаметром. Это приводит к гидравлической неравномерности между ячейками и вызывает ухудшение теплогидравлических характеристик теплообменника в целом.

По наибольшему числу общих признаков и достигаемому эффекту патент РФ 2099663 выбираем за прототип.

Решаемая задача - повышение эффективности работы теплообменника за счет снижения гидравлической неравномерности и повышения компактности теплообменника.

Поставленная задача решается за счет того, что в теплообменнике, содержащем корпус, в котором расположен теплообменный элемент, состоящий из множества стенок, каналы для циркуляции теплообменных сред, средство для перекрытия каналов и образования трактов циркуляции последних, установленное с полным или частичным перекрытием последних, каждая стенка соединена с одного края со смежной стенкой, а с другого края - со стенкой, расположенной от нее через четное число промежуточных стенок, или с одного и с другого края стенка соединена со следующей стенкой, расположенной от нее через четное число промежуточных стенок, образуя ряды объединенных стенок, каналы между смежными рядами и каналы между рядами и корпусом.

Соединение стенок между собой в ряды по указанному принципу в пределах пространства, охваченного корпусом, позволяет более компактно расположить теплообменную поверхность, так как ликвидирует разделение на зоны. Ликвидация разделения на зоны и, как следствие, ликвидация периферийных ячеек между теплообменными элементами смежных зон, использование освободившегося пространства для размещения дополнительной теплообменной поверхности с регулярной (основной, расчетной) ячейкой позволяет повысить эффективность работы теплообменника, то есть получить более высокие характеристики при тех же габаритах теплообменника.

Количество образованных каналов на один больше количества рядов. Наличие нескольких каналов позволяет использовать теплообменник для осуществления теплообмена, как между двумя, так и большим количеством различных сред, циркулирующих одновременно по своим каналам.

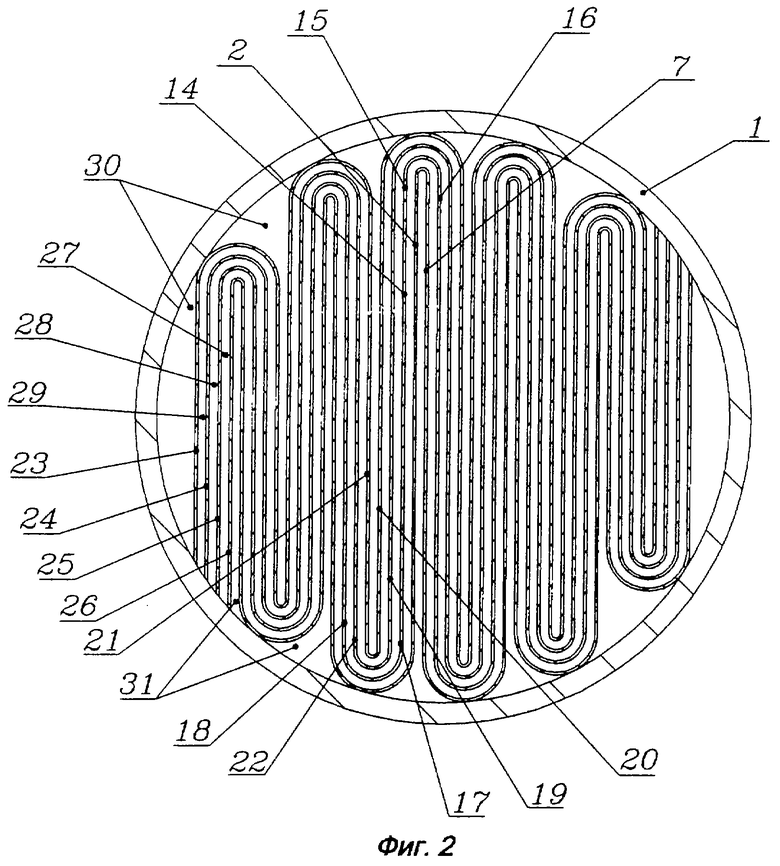

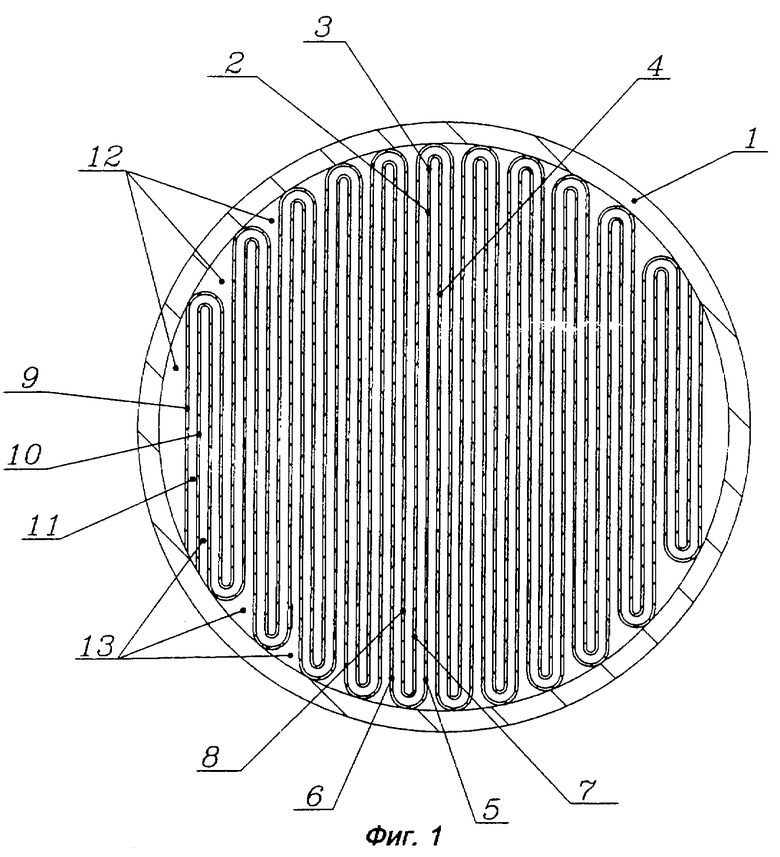

Сущность предложенного теплообменника поясняется чертежами, где

- на фиг.1 показано объединение стенок в два ряда,

- на фиг.2 показано объединение стенок в число рядов более двух.

В пространстве, охваченном корпусом 1 (фиг.1), расположены теплообменные элементы, состоящие из множества стенок. Каждая стенка, например 2, соединена с одного края 3 со смежной стенкой 4, а с другого края 5 - со стенкой 6, расположенной от нее через четное число промежуточных стенок 7 и 8, образуя ряды объединенных стенок 9, 10, канал 11 между рядами и каналы 12, 13 между рядами и корпусом 1.

На фиг. 2 стенка 2 соединена со следующей стенкой аналогично описанному для фиг 1. Стенка, например 14, соединена с одного края 15 со стенкой 16, расположенной от нее через четное число промежуточных стенок 2 и 7, с другого края 17 - со следующей стенкой 18, расположенной от нее через четное число промежуточных стенок 19, 20, 21, 22, образуя ряды объединенных стенок 23, 24, 25, 26, каналы 27, 28, 29 между рядами и каналы 30, 31 между рядами и корпусом 1.

Работу теплообменника рассмотрим на примере, изображенном на фиг 1.

Теплоноситель, например, нагреваемый газ, поступает в каналы 11 с одного торца теплообменника, продвигается вдоль по нему, нагревается, достигает выхода из канала с другого торца и выходит из теплообменника, при этом воздействие от давления нагреваемой среды через стенки 9, 10 воспринимается корпусом 1. Другой теплоноситель, например греющий газ, подается в каналы 12 и 13 навстречу нагреваемому, продвигается вдоль по ним, отдавая через стенки 9, 10 тепло нагреваемому газу, движущемуся в канале 11, и выходит из него

Предлагаемый теплообменник позволяет получить в том же объеме большую производительность, так как обеспечена более плотная компоновка, то есть более рационально использовано внутрикорпусное пространство, уменьшить гидравлическое сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1996 |

|

RU2099663C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2095716C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1994 |

|

RU2094726C1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1994 |

|

RU2068168C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2125695C1 |

| ВЕРТИКАЛЬНЫЙ КОЛЬЦЕВОЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2041439C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2145698C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2351865C2 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2204868C2 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2076268C1 |

Изобретение предназначено для применения в области энергетического и химического машиностроения. Теплообменник содержит корпус, в котором расположен теплообменный элемент, состоящий из множества стенок, каналы для циркуляции теплообменных сред, средство для перекрытия каналов и образования трактов циркуляции теплообменных сред, установленное в каналах с полным и частичным перекрытием последних, причем согласно изобретению каждая стенка соединена с одного края со смежной стенкой, а с другого края со стенкой, расположенной от нее через четное число промежуточных стенок, или с одного и другого края стенка соединена со следующей стенкой, расположенной от нее через четное число промежуточных стенок, образуя ряды объединенных стенок, каналы между рядами и между рядами и корпусом. Изобретение позволяет снизить гидравлическую неравномерность и повысить компактность теплообменника. 2 ил.

Теплообменник, содержащий корпус, в котором расположен теплообменный элемент, состоящий из множества стенок, каналы для циркуляции теплообменных сред, средство для перекрытия каналов и образования трактов циркуляции теплообменных сред, установленное в каналах с полным и частичным перекрытием последних, отличающийся тем, что каждая стенка соединена с одного края со смежной стенкой, а с другого края со стенкой, расположенной от нее через четное число промежуточных стенок, или с одного и другого края стенка соединена со следующей стенкой, расположенной от нее через четное число промежуточных стенок, образуя ряды объединенных стенок, каналы между рядами и между рядами и корпусом.

| БАРАНОВСКИЙ Н.В | |||

| и др | |||

| Пластинчатые и спиральные теплообменники | |||

| - М.: Машиностроение, 1973, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| US 4330035 А, 18.05.1982 | |||

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117892C1 |

| Теплообменник типа "труба в трубе | 1989 |

|

SU1673820A1 |

| Справочник по теплообменникам/Под ред | |||

| О.Г | |||

| Мартыненко | |||

| - М.: ЭНЕРГОАТОМИЗДАТ, 1987, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

Авторы

Даты

2002-08-27—Публикация

2000-04-17—Подача