Изобретение относится к области неразрушающего контроля и может найти применение при выявлении нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения на трубах трубопроводов при диагностическом контроле металлических труб с полиэтиленовым антикоррозионным покрытием в заводских, базовых и трассовых условиях.

Известен способ выявления дефектов склеивания в конструкции "металл - клей - пластик" методом многократно отраженных импульсов ультразвуковых (УЗ) колебаний с помощью УЗ дефектоскопа общего назначения и прямого пьезоэлектрического преобразователя (ПЭП). Импульсы УЗ колебаний вводят в пластик перпендикулярно поверхности. Получают многократно отраженные импульсы УЗ колебаний от границ "клей - металл" и "металл - воздух", преобразуемые УЗ дефектоскопом в эхо-сигналы. В зоне доброкачественного склеивания импульсы УЗ колебаний переходят из пластика в металл, и, многократно отражаясь в последнем, дают наблюдаемую на экране УЗ дефектоскопа серию затухающих эхо-сигналов (реверберацию). Дефект соединения (непроклей) препятствует прохождению импульсов УЗ колебаний в металлический слой и реверберация в нем отсутствует.

Критерием выявления дефектов клеевого соединения является изменение скорости затухания (времени реверберации) эхо-сигналов на экране УЗ дефектоскопа (см. Неразрушающий контроль и диагностика. Справочник под редакцией проф. В.В.Клюева. М.: Машиностроение, 1995).

Недостатком известного способа, взятого нами в качестве прототипа, является следующее:

- не позволяет выявлять нарушения соединения в случае переменной толщины покрытия.

Задачей изобретения является повышение достоверности способа выявления дефектов склеивания методом многократно отраженных импульсов УЗ колебаний применительно к конструкции "полиэтиленовое антикоррозионное покрытие заводского нанесения на металлической трубе", разработка критериев выявления нарушения соединения в случае переменной толщины покрытия.

Поставленная задача в способе выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами решается тем, что посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа вводят импульсы ультразвуковых колебаний в покрытие, принимают и преобразуют многократно отраженные импульсы ультразвуковых колебаний в эхо-сигналы, определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах с различной толщиной покрытия, устанавливают пьезоэлектрический преобразователь на поверхность покрытия исследуемого конструктивного элемента и находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна, при этом, корректируя чувствительность ультразвукового дефектоскопа, выставляют амплитуду первого донного эхо-сигнала на экране дефектоскопа на заданный уровень, корректируют диапазон развертки так, что бы все донные эхо-сигналы многократно отраженных импульсов УЗ колебаний находились в пределах экрана УЗ дефектоскопа, после чего осуществляют анализ амплитудного распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, оценивая сплошность соединения "металл трубы - клеевой слой - полиэтиленовое покрытие" с учетом толщины покрытия и полученной закономерности изменения амплитуды первого донного эхо-сигнала от толщины неметаллического слоя.

Существенными отличительными признаками заявленного способа выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения на металлических трубах являются следующие:

- определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах с различной толщиной покрытия;

- устанавливают пьезоэлектрический преобразователь на поверхность покрытия исследуемого конструктивного элемента и находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна;

- корректировкой чувствительности ультразвукового дефектоскопа выставляют амплитуду первого донного эхо-сигнала на экране дефектоскопа на заданный уровень;

- корректируют диапазон развертки так, что бы все донные эхо-сигналы многократно отраженных импульсов УЗ колебаний находились в пределах экрана УЗ дефектоскопа;

- осуществляют анализ амплитудного распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, оценивая сплошность соединения "металл трубы - клеевой слой - полиэтиленовое покрытие" с учетом толщины покрытия и полученной закономерности изменения амплитуды первого донного эхо-сигнала от толщины неметаллического слоя.

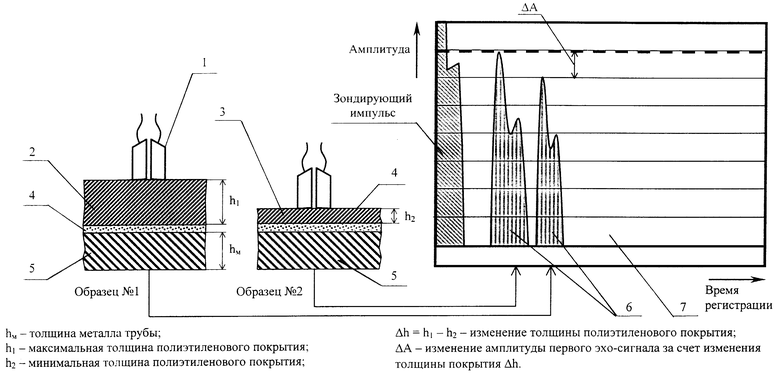

Принцип получения закономерности изменения амплитуды донных эхо-сигналов (на примере первого) на экране УЗ дефектоскопа от толщины неметаллического слоя при нормативных параметрах приклеивания с помощью образцов с различной толщиной покрытия показан на чертеже.

Способ реализуют следующим образом. Последовательно устанавливают пьезоэлектрический преобразователь (ПЭП) 1 на поверхность образцов с различной толщиной покрытия (см. чертеж): образец 1 с максимальной толщиной h1 покрытия 2, образец 2 с минимальной толщиной h2 покрытия 3. Вводят импульсы УЗ колебаний перпендикулярно поверхности покрытия 2, 3, проходящие через слои покрытия 2, 3, клеевой слой 4 и металл трубы 5. Получают многократно отраженные импульсы УЗ колебаний от внутренней (донной) поверхности металла. Фиксируют значения амплитуды донных эхо-сигналов 6 на экране УЗ дефектоскопа 7. По результатам измерений на образцах с различной толщиной покрытия 2, 3 определяют закономерность изменения амплитуды А донных эхо-сигналов от толщины покрытия h.

В процессе выявления нарушений соединения покрытия с металлическими трубами устанавливают ПЭП 1 на поверхность покрытия исследуемого конструктивного элемента. Перемещением ПЭП и вращением в азимутальной ориентации, не отрывая от поверхности покрытия, находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна. При этом, корректируя чувствительность УЗ дефектоскопа, выставляют амплитуду первого донного эхо-сигнала на экране УЗ дефектоскопа на заданный уровень, соответствующий зависимости, полученной на образцах при данной (контролируемой) толщине покрытия.

Корректируют диапазон развертки так, что бы все донные эхо-сигналы многократно отраженных импульсов УЗ колебаний находились в пределах экрана УЗ дефектоскопа.

Осуществляют анализ амплитудного распределения донных эхо-сигналов на экране УЗ дефектоскопа сопоставлением его с амплитудным распределением донных эхо-сигналов, полученным на образцах для данной толщины покрытия с помощью закономерности изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя.

Пример.

Установлено, что при хранении труб и проведении сварочно-монтажных работ при строительстве трубопроводов в определенных случаях имеют место нарушения соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами.

Необходимо выявить нарушения соединения покрытия, включающего наружный полиэтиленовый слой (Доплен) и внутренний клеевой слой (Тризолен), с металлическими трубами трубопроводов диаметром 1420 мм.

Толщина стенки металла трубы 16,8 мм, толщина покрытия (полиэтиленового и клеевого слоев в совокупности) не менее 3,0 мм (регламентируется ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. М. : ИПК Издательство стандартов, 1998, с. 4) и не более 5,0 мм (регламентируется ТУ 14-3-1954-94. Трубы стальные электросварные прямошовные диаметром 1220 и 1420 мм с наружным полиэтиленовым антикоррозионным покрытием).

Изготавливают образцы 1, 2 (см. чертеж), включающие фрагменты металлической трубы 5 из стали 09Г2ФБ, размерами 100•100 мм, толщиной 16,8 мм; клеевого слоя 4 из полимера Тризолен размерами 100•100 мм, толщиной 0,5 мм; полиэтиленового покрытия 2, 3 из полиэтилена высокого давления Доплен размерами 100•100 мм, толщиной 4,5 и 2,5 мм соответственно.

Заявленный способ реализуют с помощью серийного УЗ дефектоскопа общего назначения УД2-12 и раздельно-совмещенного ПЭП П111-2,5-12-002 с рабочей частотой 2,5 МГц.

Последовательно устанавливают ПЭП 1 на поверхность образцов 2, 3, фиксируют значения амплитуды донных эхо-сигналов 6 на экране УЗ дефектоскопа 7. По результатам измерений на образцах с различной толщиной покрытия 2, 3 определяют закономерность изменения амплитуды А донных эхо-сигналов от толщины покрытия h.

В процессе выявления нарушений соединения покрытия с металлическими трубами на наличие или отсутствие нарушений устанавливают ПЭП 1 на поверхность покрытия. Перемещением и вращением ПЭП 1 по поверхности покрытия находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна. При этом, корректируя чувствительность УЗ дефектоскопа, выставляют амплитуду первого донного эхо-сигнала на экране 7 УЗ дефектоскопа на заданный уровень, соответствующий данной толщине покрытия, определяемый с помощью зависимости, полученной на образцах, регулировкой усиления приемного устройства дефектоскопа и ослаблением амплитуды входного сигнала с помощью аттенюатора, при этом потенциометр "АМПЛ" (регулировка амплитуды импульсов генератора импульсов возбуждения - ГИВ) устанавливается в крайнее правое положение (амплитуда максимальна).

С помощью потенциометров установки задержки развертки и установки длительности развертки корректируют диапазон развертки так, что бы все донные эхо-сигналы многократно отраженных импульсов УЗ колебаний (количество 7-8) находились в пределах экрана УЗ дефектоскопа.

Осуществляют анализ амплитудного распределения донных эхо-сигналов на экране УЗ дефектоскопа, выявляют нарушения соединения "металл трубы - клеевой слой - полиэтиленовое покрытие" по несоответствию амплитуды донных эхо-сигналов зависимости, полученной с помощью образцов с учетом толщины контролируемого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2457480C2 |

| СПОСОБ ПРЕДОХРАНЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ПРИ СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДОВ | 1999 |

|

RU2174641C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЗАТУХАНИЯ ПРОДОЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ В МАТЕРИАЛЕ | 2005 |

|

RU2301420C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ЗАГЛУБЛЕННОГО ИЗОЛИРОВАННОГО СООРУЖЕНИЯ | 1997 |

|

RU2151820C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ОСНОВАНИЯ ДЛЯ КУСТА СКВАЖИН НА МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТАХ | 1999 |

|

RU2166586C2 |

| УСТРОЙСТВО СВЯЗИ ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ПО ТРУБОПРОВОДНОМУ КАНАЛУ | 1997 |

|

RU2170952C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С УМЕНЬШЕННЫМ ТЕПЛООТВОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2168039C2 |

Изобретение относится к области неразрушающего контроля и может быть использовано при диагностическом контроле металлических труб с полиэтиленовым покрытием. Повышение достоверности способа выявления дефектов склеивания достигается за счет того, что посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа вводят импульсы ультразвуковых колебаний в покрытие, принимают и преобразовывают многократно отраженные импульсы ультразвуковых колебаний в эхо-сигналы. Определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах с различной толщиной покрытия. Устанавливают пьезоэлектрический преобразователь на поверхность покрытия исследуемого конструктивного элемента и находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна. Корректируя чувствительность ультразвукового дефектоскопа, выставляют амплитуду первого донного эхо-сигнала на экране электронно-лучевой трубки на заданный уровень. Корректируют диапазон развертки так, что все донные эхо-сигналы многократно отраженных импульсов ультразвуковых колебаний в металле находятся в пределах экрана ультразвукового дефектоскопа. Осуществляют анализ амплитудного распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, оценивая сплошность соединения "металл трубы - клеевой слой - полиэтиленовое покрытие" с учетом толщины покрытия и полученной закономерности изменения амплитуды первого донного эхо-сигнала от толщины неметаллического слоя. 1 ил.

Способ выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами, заключающийся в том, что посредством пьезоэлектрического преобразователя ультразвукового дефектоскопа вводят импульсы ультразвуковых колебаний в покрытие, принимают и преобразовывают многократно отраженные импульсы ультразвуковых колебаний в эхо-сигналы, отличающийся тем, что определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах с различной толщиной покрытия, устанавливают пьезоэлектрический преобразователь на поверхность покрытия исследуемого конструктивного элемента и находят такое его положение, при котором амплитуда первого донного эхо-сигнала максимальна, корректируя чувствительность ультразвукового дефектоскопа, выставляют амплитуду первого донного эхо-сигнала на экране электроннолучевой трубки на заданный уровень, корректируют диапазон развертки так, что все донные эхо-сигналы многократно отраженных импульсов ультразвуковых колебаний в металле находятся в пределах экрана ультразвукового дефектоскопа, осуществляют анализ амплитудного распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, оценивая сплошность соединения "металл трубы - клеевой слой - полиэтиленовое покрытие" с учетом толщины покрытия и полученной закономерности изменения амплитуды первого донного эхо-сигнала от толщины неметаллического слоя.

| Неразрушающий контроль и диагностика | |||

| Справочник под ред | |||

| Клюева В.В | |||

| - М.: Машиностроение, 1995, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| 0 |

|

SU179980A1 | |

| Способ распознавания типа дефектов в процессе сканирования при ультразвуковом контроле | 1978 |

|

SU926591A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2002-08-27—Публикация

1999-11-09—Подача