(5) СПОСОБ РАСПОЗНАВАНИЯ ТИПА ДЕФЕКТОВ В ПРОЦЕССЕ СКАНИРОВАНИЯ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ

Изобретение относится к ультразвУ ковому неразрушающему контролю изделий и может быть использовано для автоматизированного контроля изделий, в которых высока вероятность наличия вертикально ориентированных трещин, например валков холодной прокатки.

Известен зеркально-теневой способ ультразвукового контроля изделий, заключающийся в том, что в изделие излучают ультразвуковые колебания нормально к поверхности, принимают отраженные от дна сигналы и по изменению донного сигнала судят о наличии дефекта ГП.

Недостатком его является .низкая надежность контроля из-за невозможности определения типа дефектов. Наиболее опасный дефект - вертикально ориентированную трещину невозможно отличить от шлаковины, поры и других дефектов.

Наиболее близкий к предлагаемому по технической сущности и достигае- .

МО1ДУ результату способ распознавания типа дефектов в процессе сканирования при ультразвуковом контроле заключается:в том, что принимают, запоминают сигналы, отраженные от дефектов, и донный сигнал, по амплитуде эхо-сигналов, отраженных от дефектов, определяют наличие м тип дефектов 2.

Недостатком известного способа

10 является сравнительно узкий диапазон определяемых типов дефектов. Кроме того, он не позволяет различать наиболее опасные плоскостные вертикально ориентированные дефекты от ме15нее опасных объемных дефектов, так как в этом случае эхо-сигнал не наб,людается.

Цель изобретения - повышение достоверности.

20

Указанная цель достигается тем, что выделяют сначала огибающую сигнала, соответствующего ослаблению донного сигнала, затем высокочастот3 / 92 ную и низкочастотную составляющие этой огибающей, по низкочастотной составляющей корректируют амплитуду принятых сигналов, а высокочастотную составляющую сравнивают по амплитуде с эхо-сигналами от дефектов и по величине и знаку эезультата сравнения определяют тип и размер дефекта.

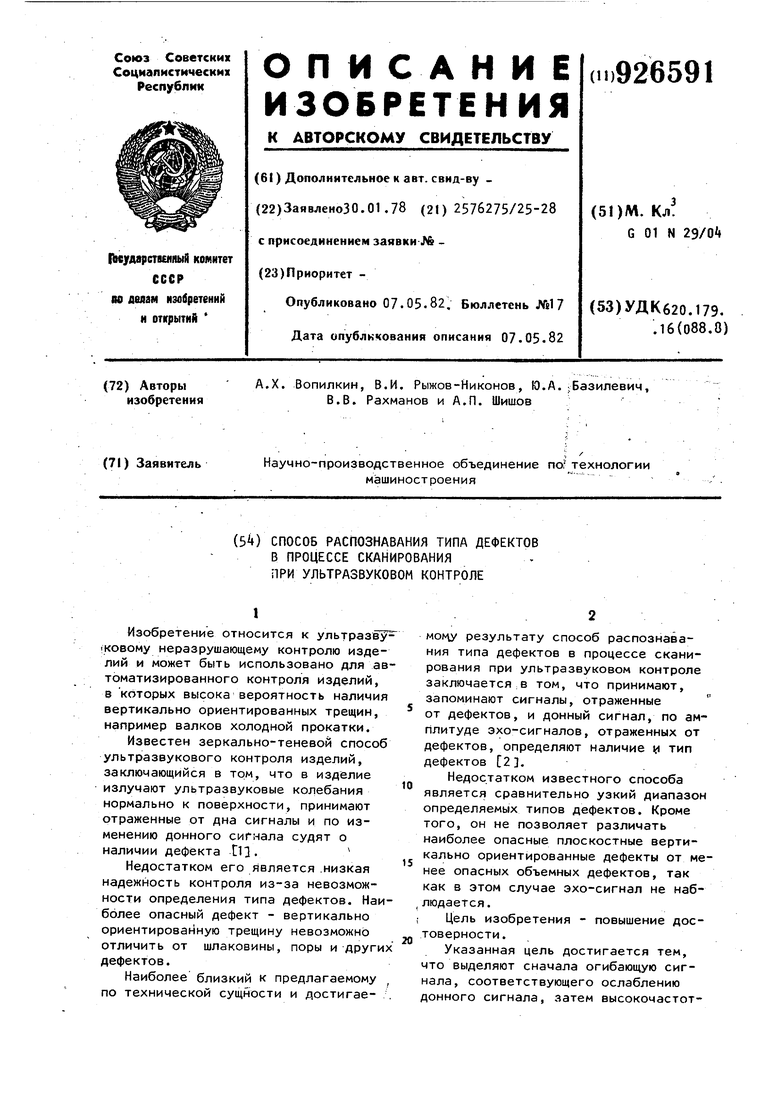

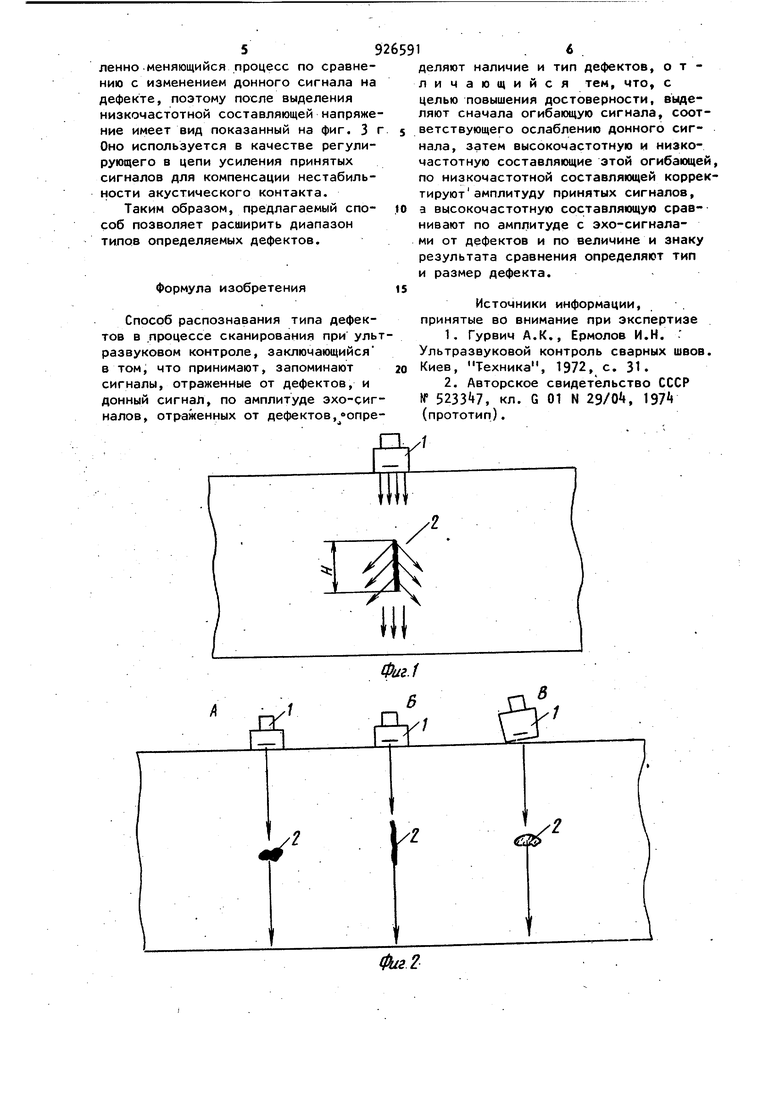

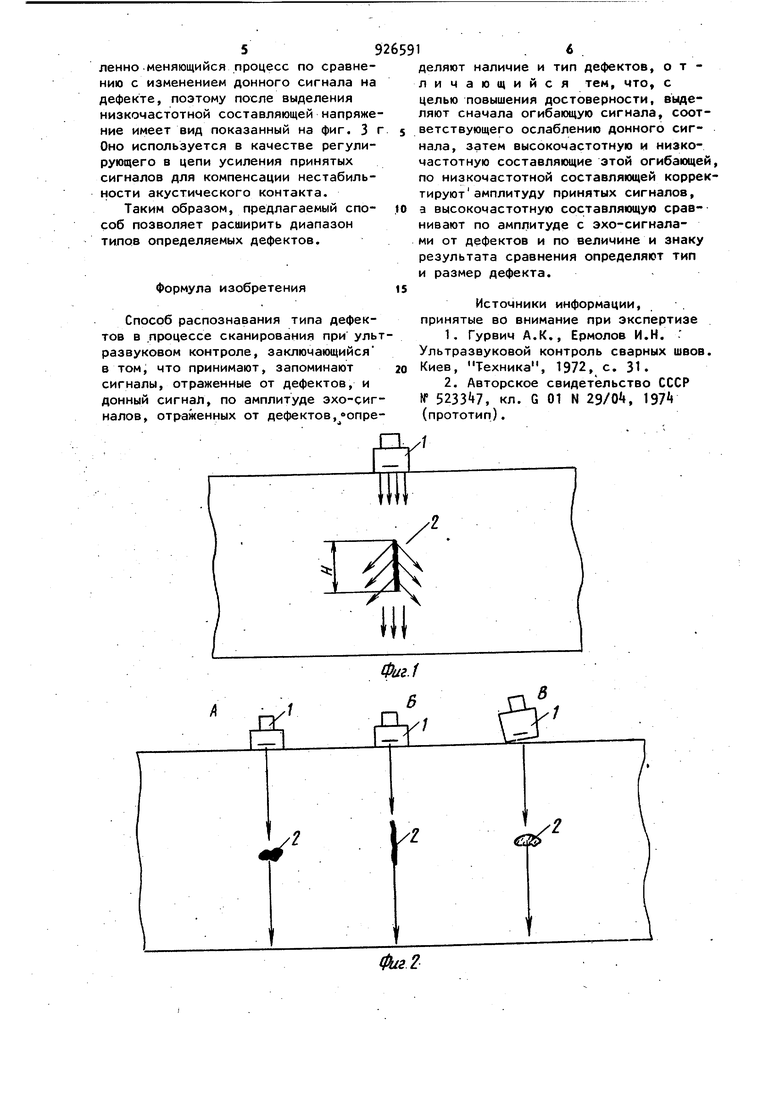

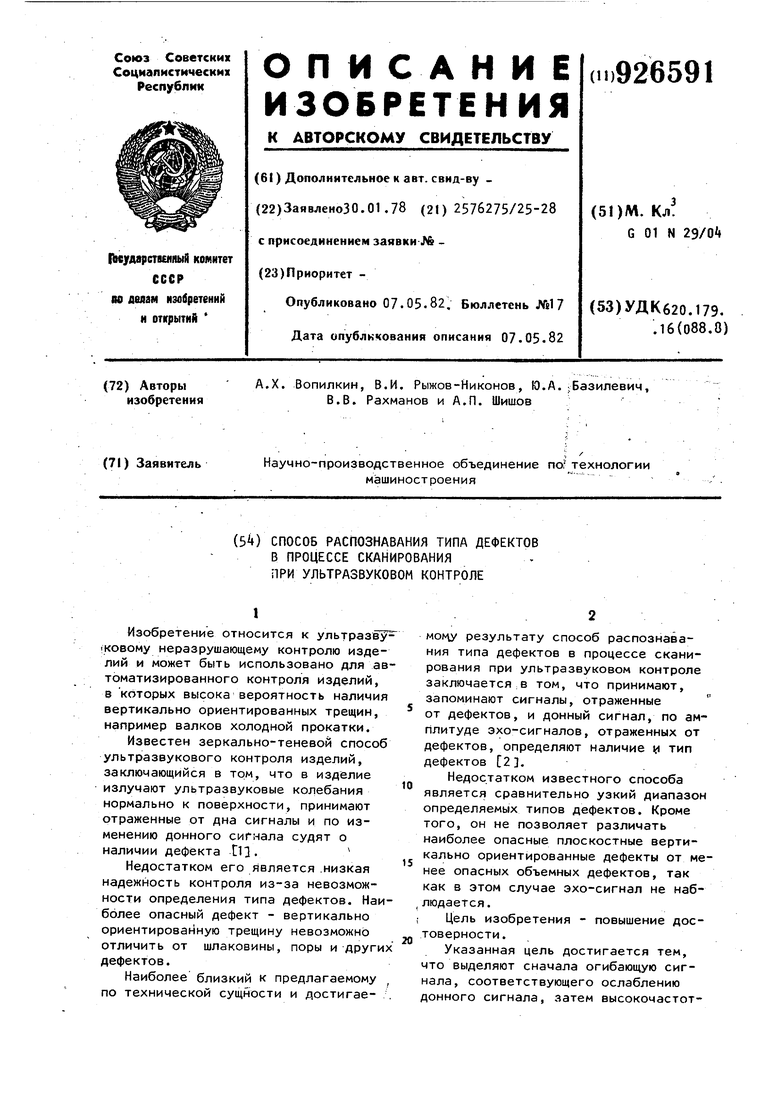

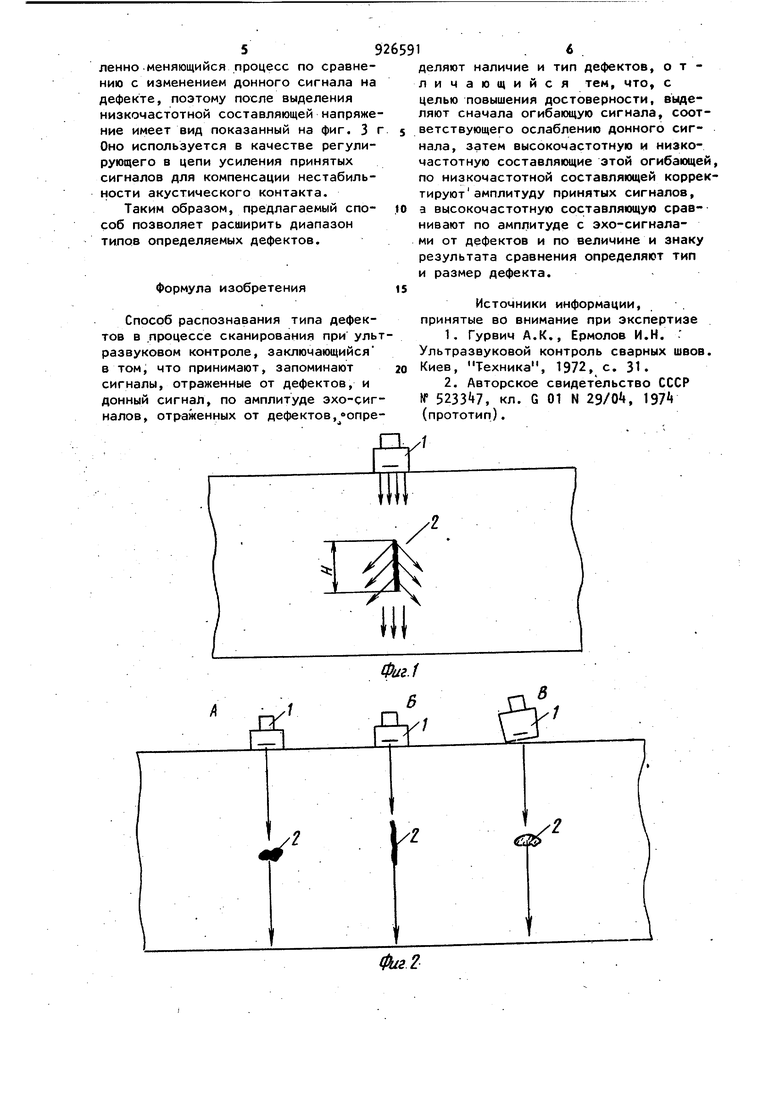

На фиг, 1 показана схема распространения ультразвуковых волн при наличии вертикально ориентированной трещины; на фиг. 2 - возможные случаи, возникающие в процессе ультра- звукового контроля изделия А - обнаружение объемного дефекта; Б - обнаружение вертикально ориентированной трещины; В - обнаружение дефекта с одновременным нарушением качества акустического контакта; на фиг. 3 временные эпюры, поясняющие операции способа(а - принятого эхо-сигнала, отраженного от дефекта; б - принятого данного сигнала; в - изменения данного сигнала после выделения высокочастотных составляющих; г изменения данного сигнала после выделения низкрчастотных составляющих; д - эхо-сигнала от дефекта, преобразованный в медленно меняющееся напряжение; е - донного сигнала, преобразованного в медленно .меняющееся напряжение; ж - разностного напряжения после сравнения эхо-сигнала и донного сигнала; з - напряжения, используемого в качестве регулируемого для компенсации изменения качества акустического контакта).

Сущность способа заключается в следующем.

Ультразвуковой искатель 1, перемещаясь по поверхности изделия, излучает ультразвуковые колебания. Эхосигналы, отраженные от дефекта 2, и донные сигналы принимаются тем же искателем 1,

При излучении ультразвуковых продольных волн вдоль трещины на обеих ее поверхностях образуется продольная подповерхностная волна, которая излучает в обе стороны от трещины поперечную волну (фиг. 1) под

- , где oL - угол

углом cL arcs in

наклона фронта поперечной волны; с, с 0 - скорости продольных поперечных волн соответственно. Вследствие этого эффекта энергия продольной волны уменьшается пропорционально

, где uU - изменение амплитуды донного сигнала; Н - высота трещины.

Однако ослабление амплитуды донного сигнала может быть вызвано не только наличием трещины, но и объемными дефектами (поры, шлаки и др.) Для их разделения выделяют во времени эхо-сигналы от дефектов V( донные сигналы (фиг. 3 а,б). Определяют величину ослабления донного сигнала и выделяют его высокочастотную составляющую (фиг. 3,в). Эта операция необходима для разделения влияния дефектов на уменьшение донного сигнала от нарушения качества акуст1;1ческого контакта. Далее импульсы уменьшения донного сигнала и импульсы от дефекта преобразуют в медленно меняющееся напряжение (фиг. Зе) от дефекта и сравнивают их между собой по амплитуде и (Знаку (фиг. 3 ж).

В процессе ультразвукового контрля изделия возможно возникновение нескольких ситуаций, например обнаружение объемного дефекта с амплитудой эхо-сигнала U (фиг, 3 а) (ситация А), Донный сигнал уменьшается на величинуди (фиг,3 б), причем . После фильтрации импульсы преобразуются в медленно меняющиеся напряжения с теми же амплитудами (фиг. 3 Д,е), В результате сравнени двух напряжений получают результирующее напряжение U - &U - со знаком плюс. Это и характеризует объемный дефект, °

В ситуации Б, характеризующейся наличием вертикально ориентированно трещины, происходит ослабление донного сигнала, которое в результате фильтрации преобразуется в постоянное напряжение О j При этом си(- нал, отраженный от дефекта, отсутствует. После сравнения имеем

Тэким образом, критерием наличия вертикально ориентированной трещины является наличие отрицательного напряжения сравнения. Измеряя величину этого напряжения, можно определить высоту трещины ,

Ситуация В характеризуется тем, что в ней уменьшение донного сигнал связано не только с наличием дефекта, но и с ухудшением качества акустического контакта. Это изменение представляет собой более медленно меняющийся процесс по сравнению с изменением донного сигнала на дефекте, поэтому после выделения низкочастотной составляющей напряже ние имеет вид показанный на фиг. 3 Оно используется в качестве регулирующего в цепи усиления принятых сигналов для компенсации нестабильности акустического контакта. Таким образом, предлагаемый способ позволяет расширить диапазон типов определяемых дефектов. Формула изобретения Способ распознавания типа дефектов в процессе сканирования при ульт развуковом контроле, заключающийся в том, что принимают, запоминают сигналы, отраженные от дефектов, и донный сигнал, по амплитуде эхо-сиг .у 1 .v UI-IIIJ iri f jTf гля«1 VHI налов, отраженных от дефектов,опре1деляют наличие и тип дефектов, отличающийся тем, что, с целью повышения достоверности, выделяют сначала огибающую сигнала, соответствующего ослаблению донного сигнала, затем высокочастотную и низкочастотную составляющие этой огибающей, по низкочастотной составляющей корректируют амплитуду принятых сигналов, а высокочастотную составляющую сравнивают по амплитуде с эхо-сигналами от дефектов и по величине и знаку результата сравнения определяют тип и размер дефекта. Источники информации, принятые во внимание при экспертизе 1.Гурвич А.К., Ермолов И.Н. : Ультразвуковой контроль сварных швов. Киев, Техника, 1972, с. 31. 2.Авторское свидетельство СССР № 5233, кл. G 01 N 29/04, 197« (Ч J Н / К (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП "ЛАСТОЧКА" | 2001 |

|

RU2231783C2 |

| НЕЛИНЕЙНЫЙ АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2274859C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

Фиг.1

и

6

5г

Фиг 2

Фиг. 5

Авторы

Даты

1982-05-07—Публикация

1978-01-30—Подача