Изобретение относится к области гидрометаллургии цветных металлов, в частности к их биогидрометаллургии.

Известен способ кучного выщелачивания горной породы горнорудного предприятия, работающего на сульфидном полиметаллическом сырье, который включает орошение горной породы оборотным раствором, подкисленным серной кислотой, окисление сульфидов металлов в теле отвала кислородом воздуха, катализируемое микроорганизмами Thiobacillus ferrooxidans, растворение получаемых сульфатов меди, цинка и железа в проходящих через отвал оборотных растворах, сбор вытекающего из-под отвала продукционного раствора, обработку образующихся продукционных растворов известью до рН 3-3,5, отделение образующегося железистого кека фильтрацией, осаждение из очищенного от железа продукционного раствора меди и цинка едким натром при рН 7,2-7,5, отделение образующегося медно-цинкового концентрата фильтрацией, подачу фильтрата операции отделения медно-цинкового концентрата в оборот на орошение горной породы (см. А.М. Копанев, Л.К. Чучалин и др. Отчет института "Гидроцветмет" о научно-исследовательской работе "Разработать и испытать на предприятиях Главполиметалла геотехнологические способы переработки свинцово-цинковых руд, выдать технологические регламенты для проектирования геотехнологических комплексов", тема 40-85-239, раздел - 14 (заключительный), том 1, стр. 56-60, Новосибирск - Лениногорск, 1990, гос. регистрации 01880035843).

Выход и состав медно-цинкового концентрата по прототипу зависит от содержания серной кислоты в орошающих отвал оборотных растворах; он равен 2,1-5,1 г/дм3 при орошении горной массы оборотными растворами с содержанием серной кислоты 15-25 г/дм3 и снижается до 0,28-0,89 при орошении оборотными растворами без подкисления их серной кислотой. Содержание меди и цинка в медно-цинковом концентрате при этом наоборот возрастает с 0,14-0,70% и 1,64-3,4% до 0,6-1,0% и 11,4-23,6% соответственно. Низкие содержания меди и цинка в медно-цинковых концентратах, полученных при орошении горной породы растворами серной кислоты, обусловлены повышенным вымыванием из горной породы ее нерудных компонентов и соосаждением их с медью и цинком в процессе получения медно-цинкового концентрата; содержание нерудных компонентов в медно-цинковом концентрате в этом случае достигает (%): железа - 8; сульфатной серы - 8; кальция - 8; магния - 8; алюминия - 12; кремния - 4; натрия - 0,5; калия - 12.

Извлечение меди и цинка из горной породы составляет (% в год) соответственно: в продукционные растворы - 6-10 и 18-21; в медно-цинковые концентраты - 3,6-9 и 17-19.

Недостатком известного технического решения является его сложность из-за многостадийности технологии.

В основу изобретения поставлена задача упрощения технологии.

Поставленная задача решается тем, что в известном способе кучного выщелачивания горной породы отвалов горно-рудных предприятий, включающем орошение горной породы оборотным раствором, окисление сульфидов металлов в теле отвала кислородом воздуха, катализируемое микроорганизмами Thiobacillus ferrooxidans, растворение получаемых сульфатов меди, цинка и железа, сбор вытекающего из-под отвала продукционного раствора, обработку его осадителем с переводом меди и цинка в осадок медно-цинкового концентрата, отделение водной части образующейся пульпы и подачу ее в оборот на орошение, согласно изобретению продукционный раствор обрабатывают сернистым натрием до pН 4,0-4,5. Пульпу медно-цинкового концентрата направляют в фильтрующий бетонный накопитель, установленный на теле отвала.

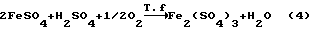

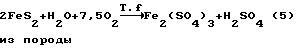

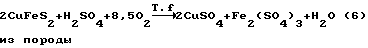

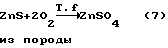

Техническим результатом от использования способа является упрощение технологии за счет сокращения трех операций (орошение раствором серной кислоты, обработка продукционного раствора известью и фильтрационное отделение железистого отхода) и упрощение операции отделения водной части пульпы медно-цинкового концентрата. При обработке продукционных растворов сернистым натрием протекают следующие реакции:

CuSО4 + Na2S --> CuS + Na2SО4 (1)

ZnSО4 + Na2S --> ZnS + Na2SO4 (2)

4Fe2(SO4)3 + Na2S + 4H2O --> 8FeSO4 + Na2SO4 + 4H2SO4 (3)

Согласно им медь и цинк при обработке сернистым натрием образуют нерастворимые сульфиды, которые и формируют медно-цинковый концентрат. Железо (III) восстанавливается до железа (II), которое в условиях осаждения меди и цинка (рН 4,0-4,5) еще не образует нерастворимого сульфида и остается практически полностью в растворе. Образующийся медно-цинковый концентрат не захватывает и компоненты горной породы отвала, частично переходящие в продукционные растворы в процессе кучного выщелачивания (кальций, магний, алюминий, натрий, калий и другие). Осаждение меди и цинка сернистым натрием является избирательным. Лишь мелкодисперсная коллоидная кремневая кислота, присутствующая в продукционных растворах, при отделении медно-цинкового концентрата переходит из раствора в концентрат.

Образующееся по реакции (3) железо (II) при подаче с оборотным раствором на орошение отвала и достижении зоны бактериального окисления сульфидов в теле отвала интенсивно окисляется кислородом воздуха в присутствии населяющих отвал микроорганизмов Thiobacillus ferrooxidans (Т.f.) как катализаторов до железа (III) с образованием эквивалентного количества биомассы Т.f. (выделяется 1 грамм биомассы при окислении 26,473 г Fe+2). Вновь генерированная биомасса расширяет зону бактериального окисления сульфидов и тем самым интенсифицирует процесс кучного выщeлачивания. Изложенное описывается реакциями:

Расширение зоны бактериального окисления сульфидов сопровождается процессами саморегулировки состава оборотного раствора. Основной реакцией саморегулировки является реакция образования ярозитов, которая исключает накопление в оборотном растворе железа (III), натрия и сульфат-ионов:

Na2SО4 + 3Fe2(SО4)3 + 12Н2О --> 2Na[Fе3(SO4)2(ОН)6] + 6H2SO4 (8)

Суммарно реакции (4)-(8) протекают с выделением кислоты, что делает ненужной подачу серной кислоты на орошение горной породы отвала.

Пример 1 (по прототипу)

Опыт 1. В цилиндрическую колонну загружали 200 кг горной породы отвала горно-рудного предприятия, работающего на сульфидном полиметаллическом сырье. Горная порода в основном состояла из сланцеобразных хлорита (35,6%), серицита (30,0%), а также из полевых шпатов (23,5%), карбонатов (3,5%). Загруженная в колонну проба горной породы была представлена классами крупности (%): -6 мм 59,8; +6...-25 мм 18,9; +25...-50 мм 8,3; +50...-100 мм 5,3; >100 мм 7,7. Содержание металлов и серы в пробе равнялось (%): меди 0,07; цинка 0,36; железа 2,76; серы общей 1,68; серы сульфидной 1,39. Загруженную горную породу в течение 8 месяцев орошали оборотными растворами при плотности орошения 10 дм3/т сутки. Продукционные растворы, выходившие из колонны, имели рH 2,40-3,15 и содержали (мг/дм3): меди 8-29, цинка 100-260, железа 27-37. Выход продукционных растворов был ниже подачи воды на орошение за счет испарения, разницу систематически восполняли водой. Продукционные растворы обрабатывали едким натром до рH 7,2-7,5, образующийся медно-цинковый концентрат (выход 0,28-0,89 г/дм3) выделяли из пульпы фильтрацией, фильтрат подавали в оборот на орошение колонны. Медно-цинковый концентрат содержал (%): меди 0,60-1,0, цинка 11,4-23,6; железа 2,3-5,1; кальция 5,7-7,4; магния 4,1-5,7; алюминия 4,2-6,3; кремния 3,0-5,5; калия 7,2-11,1; натрия 0,3-0,5; сульфат-ионов 5,3-6,3.

Извлечение металлов из орошаемой горной породы в продукционные растворы составило (% от количества в исходной горной породе):

за 8 месяцев меди 4,0; цинка 15,0; железа 0,19;

за год (расчет) меди 6,0; цинка 18,3; железа 0,24.

Извлечение из горной породы в медно-цинковый концентрат составило (% от количества в исходной горной породе): меди 2,4; цинка 14,2.

Опыт 2. В цилиндрическую колонну загружали 200 кг той же горной породы, что и в примере 1. Загруженную горную породу в течение 8 месяцев орошали оборотными растворами, подкисленными серной кислотой до содержания 15 г/дм3, при плотности орошения 10 дм3/т сутки. Продукционные растворы на выходе из колонны имели рН 2,25-2,95 и содержали (мг/дм3): меди 8-55; цинка 80-1140; железа 1350-1590. Потери объемов этих растворов за счет испарения восполняли добавлением воды. Продукционные растворы обрабатывали известковым молоком до рН 3,0-3,5 и отфильтровывали выпадавший железистый кек. Из раствора после известковой очистки от железа получали медно-цинковый концентрат обработкой раствора едким натром до рН 7,2-7,5.

Образующийся медно-цинковый концентрат (выход 3,3-5,1 г/дм3) отфильтровывали. После сушки он содержал (%): меди 0,7; цинка 1,7-2,2; железа 2,8-8,4; кальция 6,0-7,8; магния 5,5-8,1; алюминия 9,1-12,2; кремния 2,7-4,1; калия 8,7-11,9; натрия 0,3-0,5; сульфат-ионов 6,1-8,3.

Извлечение металлов из горной породы в продукционные растворы составило (% от количества в исходной пробе):

за 8 месяцев меди 6,9; цинка 17,6; железа 5,4;

за год (расчет) меди 10,3; цинка 21,0; железа 8,1.

Извлечение из горной породы в медно-цинковый концентрат составило (% от количества в исходной пробе): меди 5,9; цинка 19,4.

Пример 2 (по изобретению).

В цилиндрическую колонну загружали 200 кг той же горной породы, что и в примере 1. Загруженную горную породу в течение 12 месяцев орошали оборотными растворами при плотности орошения 10 дм3/т сутки. Продукционные растворы на выходе из колонны имели рН 1,9-2,2 и содержали (мг/дм3): меди 25-75; цинка 300-900; железа 1000-1400. Потери воды за счет испарения восполняли добавками ее в продукционные растворы. Продукционные растворы обрабатывали сернистым натрием до рН 4,0-4,5.

Выпадавший осадок медно-цинкового концентрата выделяли подачей пульпы в стеклянный стакан без дна, вставленный в слой песка (вместимость 1 дм3); концентрат накапливали в стакане, а раствор после прохождения песчаного фильтра собирали и подавали в оборот. Он содержал (мг/дм3): меди 3-5; цинка 20-30; железа (II) 1000-1400. Медно-цинковый концентрат содержал меди 4-5%; цинка 53-55%; H2SiO3 12-14. Выход концентрата составлял 1,0-1,3 г/дм3.

Извлечение металлов из горной породы в продукционные растворы составило (% от количества в исходной пробе): меди 19,5%; цинка 43,7%, а извлечение этих металлов из горной породы в медно-цинковый концентрат - 17,6% и 39,3% соответственно.

Анализ результатов, полученных в Примерах 1 и 2, подтверждает значительное упрощение технологии при одновременном повышении показателей по извлечению меди и цинка из горной породы и содержание этих металлов в медно-цинковом концентрате.

В сравнимых условиях извлечение меди и цинка из горной породы в медно-цинковый концентрат по изобретению (17,6% в год и 39,3% в год соответственно) превышает аналогичные показатели по прототипу (2,4-5,9% в год и 14,2-19,4% в год) в 3,0-3,7 раза и в 2,1-2,8 раза соответственно.

Содержание меди и цинка в медно-цинковом концентрате по изобретению (4-5% и 53-55%) превышает аналогичные показатели по прототипу (0,6-1,0% и 1,7-23,6) в среднем в 5 раз и в 2,3-31,8 раза соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ШТАБЕЛЕЙ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2015 |

|

RU2622534C2 |

| СПОСОБ БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 1991 |

|

RU2046937C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2135298C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2336343C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2210608C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ СТОЧНЫХ ВОД РУДНИКОВ ОТ ИОНОВ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2186038C2 |

| СПОСОБ БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 1991 |

|

RU2046938C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2007 |

|

RU2350644C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ СУЛЬФИДНОГО СЫРЬЯ ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКОЙ | 2014 |

|

RU2559599C1 |

Изобретение относится к биогидрометаллургии цветных металлов. Способ кучного выщелачивания металлов из отвалов горных пород, включает: орошение отвала горной породы оборотными растворами, окисление сульфидов металлов в теле отвала кислородом воздуха, катализируемое микроорганизмами Thiobacillus ferrooxidans, растворение получаемых сульфатов меди, цинка и железа, сбор вытекающего из-под отвала продукционного раствора, обработку его сернистым натрием до рН 4,0-4,5 с переводом меди и цинка в осадок медно-цинкового концентрата, отделение водной части образующейся пульпы и подачу ее в оборот на орошение. При этом пульпу медно-цинкового концентрата направляют в фильтрующий бетонный накопитель, установленный на теле отвала, обеспечивается упрощение технологии за счет уменьшения количества операций и упрощения процесса отделения водной части пульпы медно-цинкового концентрата. 1 з.п.ф-лы.

| КОПАНЕВ А.М | |||

| и др | |||

| Отчет института "Гидроцветмет" о научно-исследовательской работе "Разработать и испытать на предприятиях Главполиметалла геотехнологические способы переработки свинцово-цинковых руд, выдать технологические регламенты для проектирования геотехнологических комплексов", тема 40-85-239, раздел 14, т.1, с.56-60, Новосибирск - Лениногорск, 1990, № гос | |||

| регистрации 01880035843 | |||

| Способ переработки сульфидных медно-цинковых концентратов | 1987 |

|

SU1511287A1 |

| КАРАВАЙКО Г.И | |||

| и др | |||

| Роль микроорганизмов в выщелачивании металлов из руд | |||

| - М.: Наука, 1972, с.158-169 | |||

| US 5688304, 18.11.1997 | |||

| US 5873927, 23.02.1999. | |||

Авторы

Даты

2002-09-10—Публикация

2000-05-06—Подача