Изобретение касается полиамидных колбасных оболочек. Такие оболочки предназначены, в частности, для изготовления колбас в малых масштабах, при котором заполнение оболочек ("шприцевание") осуществляют не с помощью шприц-машины, а вручную. Полиамидная оболочка особенно пригодна специально для вареных колбас и отвариваемых колбасных изделий.

Усиленные волокном целлюлозные оболочки, изготовленные вискозным способом и снабженные водонепроницаемым внутренним покрытием, составляют значительную часть оболочек для изготовления вареных колбас и отвариваемых колбасных изделий. В меньшей степени используют оболочки из термопластических материалов, в частности из полиамида или сополимеров винилиденхлорида. Для изготовления колбас в промышленном масштабе усиленные волокном, снабженные внутренним покрытием целлюлозные оболочки пригодны значительно лучше, чем оболочки из термопластических пластмасс.

Вареные и отвариваемые колбасы после заполнения варят в воде или на водяном пару при температуре около 80oС, возможно при 110-130oС. При этом объем колбасного фарша увеличивается. При охлаждении он снова заметно снижается. Колбасная оболочка должна соответствовать изменяющемуся объему колбасного фарша. В частности, при охлаждении она должна соответственно сжиматься так, чтобы не возникли никакие складки, поскольку колбасу со сморщенной оболочкой обычно считают несвежей. Кроме того, оболочка должна быть настолько натянута, чтобы под нею после варки не скапливалась жидкость. "Бульонные отеки" колбас, видимые между оболочкой и фаршем, также рассматриваются как серьезный дефект.

Упомянутые целлюлозные оболочки с внутренним покрытием обычно замачивают перед заполнением. При этом обладающая большой гигроскопичностью целлюлоза насыщается водой. Водопоглощение составляет при этом 110-140 мас. %. Одновременно оболочка вытягивается ("набухает") и становится очень эластичной. В этом состоянии ее заполняют фаршем. После варки и охлаждения колбасу подсушивают. При этом оболочка теряет большую часть поглощенной воды. Из-за непроницаемого внутреннего покрытия из колбасного фарша практически не испаряется жидкость. При подсушивании слой целлюлозы сильно сжимается, так что оболочка туго обтягивает охлажденный колбасный фарш. Это позволяет избежать морщин и отеков, даже если фарш шприцевался в оболочку без давления или лишь с небольшим давлением, что обычно бывает при ручном заполнении оболочек.

По своим эксплуатационным свойствам целлюлозные оболочки являются идеальными для ручного заполнения.

Недостатком этих оболочек является, однако, дороговизна изготовления вискозным способом. При этом вначале на предварительно сформированную в виде рукава волокнистую основу наносят раствор ксантогената целлюлозы. Затем ксантогенат целлюлозы осаждают в разбавленной серной кислоте и регенерируют с образованием гидрата целлюлозы. После промывки и сушки оболочки на ее внутреннюю сторону наносят полимерную дисперсию, которая затем дает водонепроницаемое покрытие.

Намного проще и дешевле можно изготавливать оболочку для вареных колбас и отвариваемых колбасных изделий экструзией с раздувом из термопластических материалов. Определенное значение здесь имеют оболочки из растянутого по двум осям полиамида. Так, например, в патенте Германии 2850182, а также в патенте Великобритании 2035198 описана однослойная биаксиально вытянутая оболочка из алифатического полиамида, температура стеклования которого в сухом состоянии составляет, по меньшей мере, около 48oС, а после поглощения воды может снизиться до, по меньшей мере, 3oС, предпочтительно до -5oС. Конкретно, опубликованы полиамид-6 (то же, что и поликапролактам), полиамид-7, полиамид-6, 6 (то же, что и полиамид из гексаметилендиамина и адипиновой кислоты) и полиамид-6, 10 (то же, что и полиамид из гексаметилендиамина и себациновой кислоты). Согласно патенту Германии 2850181 оболочка, наряду с этим, содержит еще иономерную смолу, модифицированный сополимер этилен-винилацетата и/или четвертичный сополимер с группами этилена и бутилена, алифатической, этиленоненасыщенной (С3-С5) карбоновой кислотой и сложным эфиром этой карбоновой кислоты с (C1-C6) алканолом. Эта оболочка после нарезания колбасы проявляет пониженную склонность к дальнейшему разрыву. Таким же преимуществом должна обладать полиамидная оболочка согласно патенту Германии 3227945, а также патенты США 4560520 и 4601929.

В ЕР 0065278 раскрыта одно- или многослойная, обладающая способностью сокращаться плоская пленка, слои которой или по меньшей мере один слой состоит из полиамида. Слой полиамида содержит линейный алифатический (Со-) полиамид, а также частично ароматический (Со-) полиамид. Линейный алифатический (Со-) полиамид может быть частично или полностью заменен эластомерными компонентами, такими как, например, полибутадиен, полиуретановый каучук или нитриловый каучук. Пленку дополнительно подвергают вытяжке, однако без термофиксации, так как она должна обладать высокой усадкой и высоким усилием усадки. На эти свойства влияет особая комбинация полимеров в полиамидном слое.

Для того чтобы готовые вареные колбасы и отвариваемые колбасные изделия при хранении теряли в весе как можно меньше, также в случае оболочек из термопластиков желательна, по возможности, меньшая проницаемость для воды или водяного пара. Многие полиамиды могут, однако, поглощать до 10 мас. % воды. Чисто полиамидные оболочки поэтому менее пригодны. Для компенсирования этого недостатка разработаны многослойные оболочки, которые дополнительно содержат (по меньшей мере) один слой из непроницаемого для водяного пара полимера. Так, например, биаксиально вытянутая оболочка по HP 573306 состоит из среднего полиамидного слоя, а также одного внутреннего и одного наружного слоя из непроницаемого для водяного пара полимера, например, полиолефина. В патенте Германии 4017046 раскрыта также трехслойная, биаксиально вытянутая и термофиксированная оболочка. Здесь наружный слой состоит из алифатического полиамида и/или сополимера полиамида, средний слой из полиолефина и придающего сцепляемость компонента, а внутренний слой - из алифатического и/или отчасти ароматического (Со-) полиамида.

При нагревании до температур примерно 80oС или более, которых достигают при варке колбасы, оболочки начинают усаживаться. Вследствие термоусадки объем оболочки уменьшается в общем случае на 5-20%. Величина усадки зависит при этом также от условий при предшествующем процессе термофиксации. Обычно во время термофиксации уже имеет место поперечная усадка оболочки до 40%. Одновременно диаметр рукава становится более равномерным. При варке колбасы практически тотчас же начинается термоусадка. Это приводит к тому, что натяжение оболочки к началу процесса варки наибольшее, тогда как фарш в этой фазе еще расширяется. Благодаря этому возникает остаточное растяжение оболочки, которое приводит к ее недостаточному натяжению в охлажденной колбасе. К тому же добавляется, что слои из ориентированного полиамида обладают лишь относительно небольшой остаточной эластичностью.

При изготовлении колбас в промышленном масштабе эту проблему решают, вводя фарш под высоким давлением. Обычным является, в зависимости от калибра колбасной оболочки, давление 20-40 кПа. Для этого требуются, однако, специальные шприц-машины для заполнения оболочек. Таким образом достигается первое (частично) упругое растяжение оболочки. Возникающее при этом усилие возврата - как также и усилие термоусадки - во время варки частично снижается. Остаточного усилия в этом случае хватает как раз для того, чтобы обеспечить тугое и без складок прилегание оболочки.

Без специальных шприц-машин для заполнения оболочек нельзя, однако, достичь высокого давления заполнения. Поэтому заполненные вручную полиамидные оболочки после варки и охлаждения большей частью становятся сморщенными и мало привлекательными. Поэтому в промышленности, как и прежде, используют описанные выше целлюлозные оболочки, снабженные изнутри покрытием.

Поэтому возникла задача разработать изготовляемую путем пневмоэкструзии из термопластических материалов оболочку для вареных колбас и отвариваемых колбасных изделий, которая прилегает без складок даже в том случае, если она заполнена фаршем без давления или при малом давлении, т.е. вручную и без применения шприц-машин.

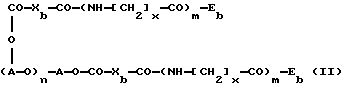

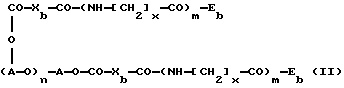

Решается эта задача с помощью биаксиально вытянутой и термофиксированной, выполненной в виде рукава, бесшовной, одно- или многослойной оболочки для пищевых продуктов, у которой слой или - в случае многослойных оболочек - один из слоев содержит блок-сополимер с "жесткими" алифатическими полиамидными блоками и "мягкими" алифатическими полиэфирными блоками, который соответствует одной из формул I-III:

Ea-(NH-[СН2]х-СО)m-Хa-(А-O)n- A-Xa-(CO-[CH2]x-NH]m-Ea (I),

где А - алкандииловый остаток формулы -CH2-CH2- (то же, что и этан-1,2-диил), -СН2-СH(СН3)-(то же, что и пропан-1,2-диил) или

-(СН2)4-(то же, что и бутан-1,4-диил),

Ха - -О- или -NH-

Еа - Н, (С2-С8) алканоил, бензоил или фенилацетил,

СО-N([СН2]х-1-СН3)-СО-(С1-С4) алкил,

СО-N([СН2]х-1-СН3)-СО-С6Н5 или

СО-N([СН2]х-1-СН3)-СО-СН2-С6Н5,

х - целое число от 5 до 11,

m - целое число от 30 до 200 и

n - целое число от 4 до 60;

где Хb - алкандииловый остаток формулы -[CH2]z-, причем z - целое число от 4 до 10,

мета- или пара-фенилен,

-NH- (C1-C6) алкил-NH-,

-NH-С6Н3-(СН3)-NН-,

-N-[CH2]x-l-CH3-[CH2]z-CO-N([CH2]x-l-CH3)-, или

-С6Н4-СО-N[СН2]х-1-СН3)-,

причем С6Н4 представляет собой мета- или пара-фенилен,

Еb - ОН, -O-(С1-С7)алкил, -О-фенил или и

и

А, m и n имеют указанные выше значения;

-[X-(CO-[CH2]x-NH)o-Y-X-(A-O)p-A]- (III),

где Y - -СО-, -CO-[CH2]z-CO- или -СО-С6Н4 -СО-,

причем С6Н4 представляет собой мета- или пара-фенилен, или

-СО-N([СН2]х-1-СН3)-СО-, или

-СО-N([СН2]х-1-СН3)-СО-[СН2]z-СО-N([СН2]х-1-СН3)-СО- или

-СО-N([СН2]х-1-СН3)-СО-С6Н4-СО-N[СН2]х-1-СН3)-СО-,

причем С6Н4 имеет указанное выше значение,

о означает целое число от 10 до 150 и

р означает целое число от 4 до 100 и

А, Х и Z имеют указанные выше значения.

"Жесткие" полиамидные блоки в блок-сополимере формул I-III имеют в общем случае переходную температуру стеклования (Тg) от 20 до 80oС, тогда как "мягкие" полиэфирные блоки имеют Tg от -100 до -20oС. Малый индекс "X" предпочтительно имеет значение 5, т.е. полиамидные блоки предпочтительно означают блоки поликапрлактама, тогда как "А" предпочтительно представляет собой этан-1,2-диил или бутан-1,4-диил, т. е. полиэфирные блоки являются предпочтительно блоками полиэтиленгликоля или полибутиленгликоля. Блок-сополимер формулы III, в котором твердые и мягкие блоки встречаются в переменной последовательности, имеет в общем случае средний молекулярный вес Mw 20000 - 70000.

Из блок-сополимеров формул I и II предпочтительны таковые с m=40-100 и n= 10-40. Из блок-сополимеров формулы III опять же предпочтительны таковые с о=10-60 и р=20-40.

Особенно предпочтительны блок-сополимеры формулы I, в которых Xa=-NH-, и блок-сополимеры формулы III, в которых Х =-0- и Y=-CO-[CH2]4-CO- или -CO-[CH2]10-CO-.

Блок-сополимеры формул I, II и III известны как таковые и описаны в патенте США 4501861.

В предпочтительном варианте выполнения этот слой содержит, кроме того, еще, по меньшей мере, алифатический и/или частично ароматический (Со-) полиамид, смешанный с блок-сополимерами. Предпочтительные (Со-) полиамиды этого типа представляют полиамид-6 (РА-6), РА-6/6,6 (то же, что и сополиамид из ∈-капролактама, гексаметилендиамина и адипиновой кислоты), РА-6/12 (то же, что и сополиамид из ∈-капролактама и ω-аминолактама лауриновой кислоты), РА12 (то же, что и поли(ω-аминолактам лауриновой кислоты) и РА-61/6Т (то же, что и сополиамид из гексаметилендиамина, изофталевой кислоты и тетрафталевой кислоты). Составляющая часть дополнительных полимеров в этом слое лежит около 85 масс. % по отношению к общему весу слоя.

Слой с блок-сополимерами формулы I, II и/или III можно, кроме того, подкрасить путем добавки неорганических или органических пигментов. Наконец, могут присутствовать также еще и другие добавки, в частности, противоблокирующие средства и средства, повышающие свойства обработки.

Изготавливают оболочку по изобретению для пищевых продуктов экструзией с раздувом. Соответствующие способы известны специалисту. В общем, согласно этому способу вначале смешанные полимеры подвергают пластификации с получением гомогенного расплава, а затем экструдируют через нагретую кольцевую фильеру. Таким образом получают бесшовную оболочку. Получаемый при экструзии относительно толстый рукав вначале быстро охлаждают, чтобы получить полимеры в аморфном состоянии. Затем нагревают до требуемой температуры вытяжки и вытягивают раздувом. При этом рукав расширяется под давлением газа (обычно, воздуха), находящегося внутри. Затем вытянутый рукав подвергают частичной термофиксации, так чтобы сохранилась остаточная усадка от 5 до 20% при 80oС. При этом вытяжка незначительно уменьшается. Соотношение вытяжки поверхности термофиксированной оболочки лежит в интервале около 6 до 10.

Оболочку, обладающую не лучшими усадочными свойствами и слегка ухудшенной прочностью, получают в том случае, если рукав непосредственно после выхода из кольцевой фильеры подвергают деформации раздувом, а затем также (частично) подвергают термофиксации. После охлаждения оболочку обычно прижимают в плоское состояние и сматывают.

Для специальных применений, например, когда желательна оболочка с повышенной непроницаемостью для водяных паров, предпочтительнее многослойные оболочки. Дополнительные слои состоят предпочтительно из полиамидов (например, РА-6) или полиолефинов (например, полиэтилен или полипропилен). Полиолефины могут нести также функциональные группы, обеспечивающие сшивание. Далее дополнительные слои могут состоять из (Со-)полимеров с группами из этиленоненасыщенных мономеров (например, винилацетат, виниловый спирт или (мет)акриловая кислота), из винилиденхлоридных или акрилонитриловых сополимеров, из иономерных смол или смесей указанных (Со-)полимеров.

В случае двухслойных оболочек по изобретению дополнительный слой находится, предпочтительно, внутри. Если оболочка по изобретению трехслойная, то предпочтительно наружный слой содержит блок-сополимеры формул I, II и/или III. Многослойная оболочка по изобретению обычно содержит не более 5 слоев.

Многослойные оболочки обычно изготовляют совместной экструзией. Фильеры (головки экструдеров) для совместной экструзии по мере увеличения количества одновременно экструдируемых слоев становятся все сложнее и дороже, что ограничивает количество слоев. Деформация раздувом и (отчасти) термофиксация осуществляют после этого в основном как описано выше.

Оболочка по изобретению демонстрирует высокую усадку в условиях, которые достигаются в общем случае при варке вареной колбасы и отвариваемых колбасных изделий. Она имеет почти "каучукоподобные" свойства возврата. Изготовленные с нею - без применения шприц-машин - колбасы после варки и охлаждения тугие и не имеют морщин.

Ниже сокращение "в.ч." означает масс. части или проценты, если не стоит других обозначений.

Пример 1

Смесь из 70 в.ч. полиамида-6 (относительная вязкость 1%-ного раствора полиамида в 96%-ной серной кислоте составляет 4) и 30 в.ч. блок-сополимера с блоками полипропиленгликоля и блоками поликапролактама (Crilon ELX 2112 der Ems-Chemie AG) с температурой плавления около 209oС (определена DSC -дифференциальной сканнинг-калометрией), пластифицируют в одношнековом экструдере при 240oС в гомогенную массу и подвергают экструзии через кольцевую фильеру с образованием рукава диаметром 18 мм. Рукав быстро охлаждают, а затем доводят до температуры вытяжки, вытягивают с помощью раздува, а затем подвергают термофиксации, при этом вытяжка в поперечном направлении снижается на 5%, в то время, как в продольном направлении осталась неизменными. Коэффициент вытяжки поверхности составил 8,7. Готовая оболочка имела диаметр 60 мм.

Пример 2

Смесь из 50 в.ч. полиамида-6 (как в примере 1), 30 в.ч. блок-сополимера из блоков поли(бутан-1,4-диол) и блоков полилауринлактама (Реbах 5533 SN01 der Elf Atochem S.A.), который имеет индекс расплава 5 г/10 мин при 235oС и 1 кг нагрузки, и 20 в.ч. полиамида-6/12 (Grilon CF6S der Ems Chemie AG), который имеет индекс расплава от 50 г/10 мин при 190oС и 10 кг нагрузки, подвергают экструзии по примеру 1 с образованием рукава диаметром 19 мм, вытягивают и подвергают термофиксации. Коэффициент вытяжки поверхности составил 8,3. Готовая оболочка для колбасы имеет также диаметр 60 мм.

Пример 3

Для изготовления трехслойной колбасной оболочки изготавливают следующие смеси:

Смесь А:

90 в.ч. полиамида-6 (как в примере 1) и 10 в.ч. использованного в примере 1 блок-сополимера.

Смесь Б:

70 в.ч. LDPE (полиэтилен низкой плотности), который имел индекс расплава 0,2 г/10 мин. при 190oС и 2,16 кг нагрузки (Lupolen 2441D der BASF AG) и 30 в. ч. LLDPE (линейный полиэтилен низкой плотности), который путем модифицирования оснащен ангидридом малеиновой кислоты с получением свойств сшивания по отношению к полиамиду и имел индекс расплава от 3 г/10 мин при 190oС и 2,16 кг нагрузки (Escor CTR 2000 der Exxon).

Смесь B:

85 в. ч. полиамида 6 (как в примере 1) и 15 в.ч. аморфного полиамида 61/6Т, который имеет индекс расплава 90 г/10 мин при 275oС и 10 кг нагрузки (Selar PA 3426 der Du Pont de Nemours Inc.).

Смеси подвергают пластификации в гомогенную смесь в трех одношнековых экструдерах при температуре 240oС в каждом, затем совместно подают в трехслойную кольцевую фильеру и подвергают совместной экструзии с образованием трехслойного рукава диаметром 29 мм. Рукав затем, как описано выше, подвергают вытяжке и термофиксации. При термофиксации коэффициент поперечной вытяжки снизился на 20%. Коэффициент вытяжки поверхности составил после этого 8,7. Диаметр готовой колбасной оболочки составляет около 80 мм. Общая толщина стенок оболочки составила около 54 мкм. Наружный слой ее (из смеси А) имеет толщину 34 мкм, средний слой (из смеси Б) - 16 мкм и внутренний слой (из смеси В) имеет толщину 4 мкм.

Пример 4

Повторяют пример 3 за исключением того, что смесь А состоит из 70 в.ч. полиамида 6 (по примеру 1) и 30 в.ч. блок-сополимера по примеру 1.

Как описано в примере 3, путем совместной экструзии получают трехслойную оболочку диаметром 28 мм, которую вытягивают и подвергают термофиксации. Коэффициент вытяжки поверхности составил 9. Диаметр готовой оболочки составляет 80 мм. При общей толщине стенок оболочки 51 мкм наружный слой (из смеси А) имеет толщину 30 мкм, средний слой (из смеси Б) толщину 15 мкм и внутренний слой (из смеси В) - толщину 6 мкм.

Пример 5

Повторяют пример 5 за исключением того, что смесь А состоит из 65 в.ч. полиамида-6 (по примеру 1), 20 в. ч. также использованного в примере 2 блок-сополимера и 15 в.ч. полиамида-6/12 (по примеру 2).

Диаметр готовой оболочки составляет 80 мм, а коэффициент вытяжки поверхности 7,9. При общей толщине стенок оболочки 56 мкм наружный слой (из смеси А) имеет толщину 35 мкм, средний слой (из смеси Б) - толщину 15 мкм и внутренний слой (из смеси В) - толщину 6 мкм.

Пример 6

Повторяют пример 3 за исключением того, что смесь А состоит из 50 в.ч. полиамида-6 (по примеру 1), 2 30 в.ч. использованного в примере 2 блок-сополимера и 20 в.ч. полиамида-6/12 (по примеру 2). Диаметр готовой оболочки составил 80 мм. Коэффициент вытяжки поверхности составил 9,0. При общей толщине стенок оболочки 52 мкм наружный слой (из смеси А) имеет толщину 32 мкм, средний слой (из смеси Б) - толщину 14 мкм и внутренний слой (из смеси В) - толщину 6 мкм.

Сравнительный пример 1

Согласно патенту Германии 2850182 используемый также в примере 1 полиамид-6 с помощью приведенного там способа подвергают экструзии с образованием рукава диаметром 19 мм, который затем, как описано, вытягивают и подвергают термофиксации. Коэффициент вытяжки поверхности готовой оболочки составил 8,3, ее диаметр составил 60 мм.

Сравнительный пример 2

По патенту ДЕ 401746:

компонент А: полиамид-6 (по примеру 1)

смесь Б: идентична смеси Б по примеру 3 и

смесь В: идентична смеси В по примеру 3,

как там (в ДЕ) описано, подвергают совместной экструзии с образованием рукава диаметром 29 мм, вытягивают и подвергают термофиксации. При термофиксации коэффициент вытяжки в поперечном направлении снижается на 20%. Коэффициент вытяжки поверхности готовой оболочки составляет 7,9, ее диаметр составил 52 мкм. При общей толщине стенки оболочки 52 мкм наружный слой (из компонента А) имеет толщину 31 мкм, средний слой (из смеси Б) - толщину 13 мкм и внутренний слой (из смеси В) имеет толщину 8 мкм.

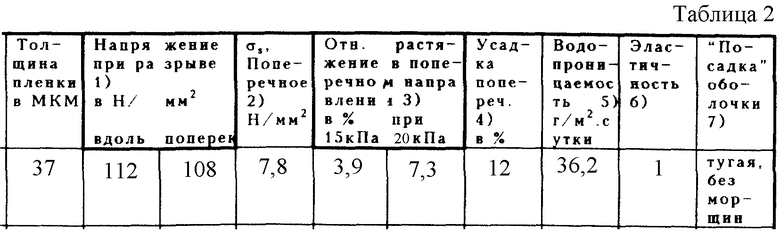

Данные измерений, представленные ниже в табл. 1, показывают превосходство оболочки по изобретению по сравнению с известной оболочкой.

Примечания в табл. 1 и 2:

1) измерено согласно ДИН 53 455 на полосе шириной 15 мм, замоченной в воде в течение 30 мин, при длине зажатого отрезка 50 мм;

2) показано напряжение растяжения, которое требуется приложить при испытании по ДИН 53 455, чтобы замоченную в воде в течение 30 мин полосу шириной 15 мм вытянуть при длине зажатого отрезка 50 мм и скорости вытягивания 50 мм/мин на 5%;

3) процентное снижение наружного периметра отрезков рукава, которые перед этим замачивали в воде в течение 30 мин., а затем раздували до достижения заданного внутреннего давления;

4) после 15-минутного замачивания в воде при 80oС;

5) оболочка нагружалась с одной стороны воздухом с относительной влажностью 85% при 20oС. Измерение проницаемости по водяному пару осуществляли согласно ДИН 53 122;

6) субъективная оценка оболочки после замачивания в воде в течение 30 мин. Оценки означают: 1-крайне мягкая; 2-очень мягкая; 3-мягкая и 4-средняя;

7) оболочку заполняли вручную мелким фаршем для отвариваемых колбасных изделий при постоянном небольшом давлении наполнения и закрыли металлическим зажимом. Затем колбасы варили в варочной камере в течение 60 мин при 78oС и 100%-ной относительной влажности (r.Н.). После охлаждения до 7oС оценивали внешний вид и консистенцию.

Дополнительный пример

Для нижеследующего примера применяли блок-сополимер согласно формуле (II).

Смесь из 55 в.ч. полиамида 6 (отрицательная вязкость 1%-ного раствора в серной кислоте составляет 4) и 25 в.ч. блок-сополммера с поли(бутан-1,4-диол)-блоками и полилауринлактамовыми блоками, которые связаны друг с другом группами дикарбоновой кислоты (Vestamid E47-S1, производство Хемишен Верке Хюльс АГ), точка плавления которого около 171oС (определяется методом дифференциальной скэннинг-калориметрии DSC), 20 в.ч. полиамида 6/12 (Grilon CF6S фирмы Эмс-Хеми АГ), который имеет индекс расплава 50 г/10 мин при 190oС и нагрузке 10 кг, была при тех же условиях, что и в примере 1, экструдирована в виде рукава диаметром 19 мм, подвергнута растяжению и термофиксации. Коэффициент вытяжки поверхности составил 8,8. Готовая колбасная оболочка имела диаметр 60 мм.

Измерения и эксплуатационно-технические испытания проводились при тех же условиях, что и в приведенных в описании примерах. Ниже приводится подобная уже имеющимся в описании табл.2 значений для данного дополнительного примера.

Изобретение относится к технологии получения колбасных оболочек для ручного заполнения. Оболочка выполнена в форме рукава, бесшовная, биаксиально вытянута и термофиксирована. По меньшей мере один из ее слоев содержит блок-сополимер с твердыми алифатическими полиамидными блоками с температурой стеклования 20-80oС и мягкими алифатическими полиэфирными блоками с температурой стеклования от -100 до -20oС. Дополнительные слои могут состоять из полиамидов, или полиолефинов, или сополимер с этиленоненасыщенными группами. Оболочки имеют небольшую проницаемость для воды или водяного пара, прилегают к наполнителю без складок при заполнении без давления или при малом давлении. 9 з.п.ф-лы, 2 табл.

Еа- (NH-[CH2] x-CO)m - Xa - (A-O)n - A - Xa - (CO-[CH2] x- NH)m - Ea (I)

где А - алкандииловый остаток формулы -СН2-СН2- (то же, что и этан-1,2-диил), -СН2-СН(СН3)- (то же, что и пропан-1,2-диил) или -(СН2)4- (то же, что и бутан-1,4-диил);

Ха - -О- или -NH-;

Еа - Н(С2-С8) алканоил, бензоил или фенилацетил, СО-N([CH2] x-1-CH3)-CO-(C1-C4) алкил, СО-N([CH2] x-1-CH3)-CO-С6Н5 или СО-N([CH2] x-1-CH3)-CO-СН2-С6Н5,

х - целое число от 5 до 11;

m - целое число от 30 до 200 и

n - целое число от 4 до 60;

где Хb - алкандииловый остаток формулы -[CH2] z-, причем z - целое число от 4 до 10, или мета- или пара-фенилен, или -NH-(C1-С6)алкил-NH-, или -NH-С6Н3-(CН3)-NH-, или -N-[CH2] x-1 - CH3 - [CH2] z - CO - N ([CH2] x-1CH3) -, или -С6Н4 - CO - N ([CH2] x-1 - CH3) -, причем С6Н4 представляет собой мета- или пара-фенилен;

Eb-OH, -O-(C1-C7)алкил, -О-фенил или

А, m и n имеют указанные выше значения;

- [X - (CO -[CH2] x - NH)0 - Y - X - (A - O)p - A] - (III)

где Y - -СО-, -СО - [CH2] z - CO- или - СО - С6Н4 - СО-, причем С6Н4 представляет собой мета- или пара-фенилен, или -СО-N([CH2] x-1-CH3)-CO-, или -СО-N([CH2] x-1-CH3)-CO-[CH2] z- СО-N([CH2] x-1-CH3)-CO- или -СО-N([CH2] x-1-CH3)-CO-С6Н4-СО-N([CH2] x-1-CH3)-CO-, причем С6Н4 имеет заданное выше значение,

о - целое число от 10 до 150;

р означает целое число от 4 до 100 и

А, x, z имеют указанное выше значение,

причем твердые полиамидные блоки в блок-сополимерных формулах I-III имеют температуру стеклования (Тg) 20-80oС, а мягкие полиэфирные блоки имеют Tg от -100 до -20oС.

| Сепаратор воздушно-проходного типа | 1944 |

|

SU65278A1 |

| US 4486507 А, 04.12.1984 | |||

| US 4560520 А, 24.12.1985 | |||

| US 4501861 А, 26.02.1985 | |||

| RU 97112750 А, 20.12.1998. | |||

Авторы

Даты

2002-09-20—Публикация

1997-10-24—Подача