Настоящее изобретение относится к удлиняемому элементу и к способу его изготовления.

В WO-A-88/08620 описывается элемент, который может обратимо изменять свою форму между свернутым в рулон состоянием и удлиненным состоянием. В одном варианте осуществления, описанном в этой заявке, элемент содержит слой, который стремится к удлиненному состоянию и к которому прикреплен слой, подвергающийся пластической деформации во время изменения формы элемента. В другом варианте осуществления, описанном в этой заявке, элемент содержит слой, который стремится к удлиненному состоянию и к которому прикреплен слой с продольно направленными волокнами, придающими второму слою стремление к свернутому в рулон состоянию.

Согласно первому аспекту настоящего изобретения предложен удлиняемый листовой элемент, выполненный с возможностью изменения формы между первым и вторым состояниями, при этом первым состоянием является свернутое в рулон состояние, в котором элемент свернут в рулон по существу параллельно первой оси, а вторым состоянием является удлиненное состояние, в котором элемент расположен по существу параллельно второй оси под некоторым углом к первой оси, отличающийся тем, что элемент полностью или частично изготовлен из материала или материалов, который (которые) имеет большую прочность при растяжении и/или сжатии под некоторым углом к первой и/или второй осям, чем в направлении этих осей, вследствие геометрической и/или молекулярной структуры материала или материалов, причем при растяжении элемента в направлении, по существу параллельном второй оси, отличие в прочности при растяжении и/или сжатии обуславливает сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние.

Это отличие может полностью или частично проистекать из-за присутствия в структуре элемента волокон, образующих часть элемента. Таким образом, элемент может содержать волокна, образующие часть элемента и расположенные с возможностью придания отличия в прочности при растяжении и/или сжатии под некоторым углом к первой и/или второй осям по сравнению с прочностью при растяжении и/или сжатии в направлении осей.

Согласно второму аспекту настоящего изобретения предложен удлиняемый листовой элемент, выполненный с возможностью изменения формы между первым и вторым состояниями, при этом первым состоянием является свернутое в рулон состояние, в котором элемент свернут в рулон по существу параллельно первой оси, а вторым состоянием является удлиненное состояние, в котором элемент расположен по существу параллельно второй оси под некоторым углом к первой оси, причем элемент имеет множество пересекающихся волокон в плоскости листа или параллельно ей, отличающийся тем, что каждое волокно расположено под углом от 0 до 90o к первой оси, причем при растяжении элемента в направлении, по существу параллельном второй оси, пересекающиеся волокна вызывают сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние.

Волокна предпочтительно являются упругими.

Указанные волокна могут иметься на одной стороне подложки. Альтернативно волокна могут иметься на обеих противоположных сторонах подложки.

Волокна могут быть заделаны в подложку.

Предпочтительно, чтобы указанная подложка была упругой.

По меньшей мере, некоторые из волокон могут быть вязаными, ткаными и/или используемыми в виде ряда слоев.

Группы волокон могут быть расположены под разными соответствующими углами к первой оси.

Волокна могут быть размещены под изменяющимися углами к первой оси, причем углы могут изменяться поперек и вдоль элемента.

Элемент может иметь волокна только на выбранных его частях, в то время как другие части элемента будут свободны от волокон.

Переход ко второму состоянию может быть полностью или отчасти вызван наличием трубчатых каналов в материале, из которого образован элемент, причем каналы простираются по существу параллельно плоскости элемента под некоторым углом ко второй оси.

Предпочтительно, чтобы элемент был выполнен с возможностью обратимого изменения формы между первым и вторым состояниями.

В некоторых случаях может оказаться полезным использование средства для разъемного соединения противоположных краев элемента, когда элемент находится во втором состоянии. Таким средством может быть, например, зажим, входящие в зацепление зубья, застежка "молния" и т.д. С другой стороны, противоположные края могут быть постоянно скреплены вместе, например, сваркой или соединением клеями.

Согласно третьему аспекту настоящего изобретения предложен способ изготовления удлиняемого листового элемента, способного изменять форму между первым и вторым состояниями, при этом первым состоянием является свернутое в рулон состояние, в котором элемент свернут в рулон, по существу, параллельно первой оси, а вторым состоянием является удлиненное состояние, в котором элемент расположен, по существу, параллельно второй оси под некоторым углом к первой оси, причем элемент имеет множество пересекающихся волокон в плоскости листа или параллельно ей, а каждое волокно расположено под углом между от 0 до 90o к первой оси, причем при растяжении элемента в направлении, по существу, параллельном второй оси, пересекающиеся волокна вызывают сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние, при этом способ заключается в:

пропускании первого слоя, формирующего подложку, и второго слоя, содержащего волокна, через нагревательное средство для нагрева первого слоя, и посредством этого соединение первого и второго слоев, и

затем в приложении давления к соединенным первому и второму слоям для формирования элемента в его свернутом в рулон состоянии.

Можно пропускать через нагревательное средство более чем два слоя, подлежащих соединению вместе, а затем прилагать давление к соединенным слоям.

Согласно четвертому аспекту настоящего изобретения предложен способ изготовления удлиняемого листового элемента, способного изменять форму между первым и вторым состояниями, при этом первым состоянием является свернутое в рулон состояние, в котором элемент свернут в рулон, по существу, параллельно первой оси, а вторым состоянием является удлиненное состояние, в котором элемент расположен, по существу, параллельно второй оси под некоторым углом к первой оси, причем элемент имеет множество пересекающихся волокон в плоскости листа или параллельно ей, а каждое волокно расположено под углом от 0 до 90o к первой оси, причем при растяжении элемента в направлении, по существу, параллельном второй оси, пересекающиеся волокна вызывают сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние, при этом способ заключается в:

приложении тепла и/или давления к слою, формирующему подложку и содержащему заделанные в него волокна, для формирования элемента в его свернутом в рулон состоянии.

Теперь в качестве примера будет описан вариант осуществления настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

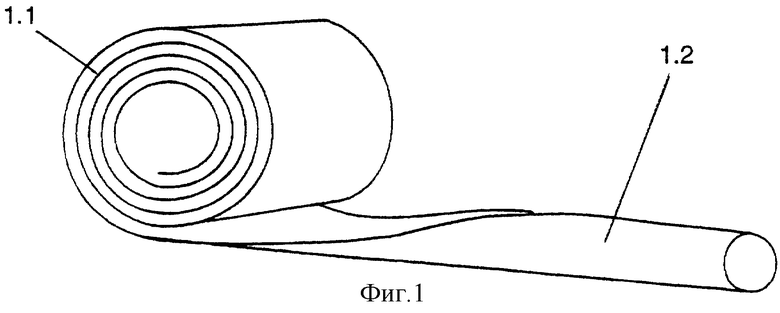

фиг.1 - вид в изометрии элемента согласно настоящему изобретению,

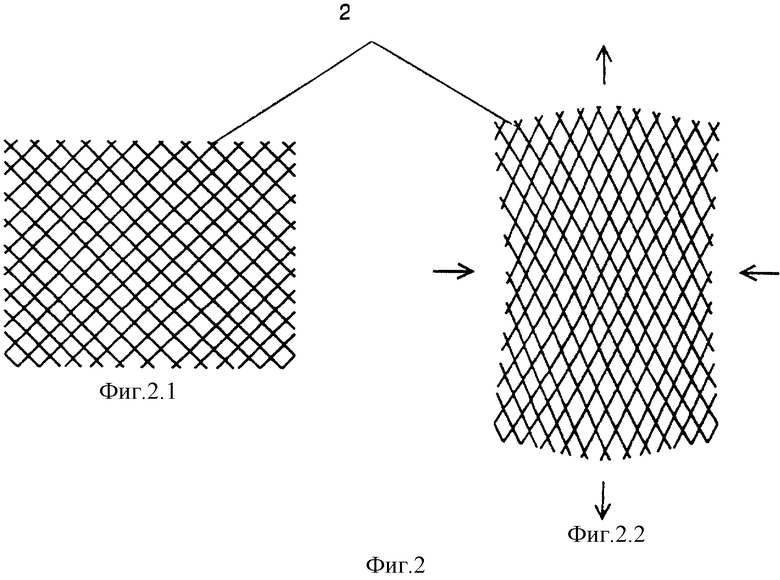

фиг.2 - диаграммы объяснения сущности настоящего изобретения,

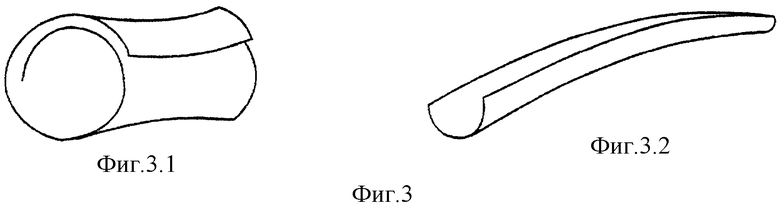

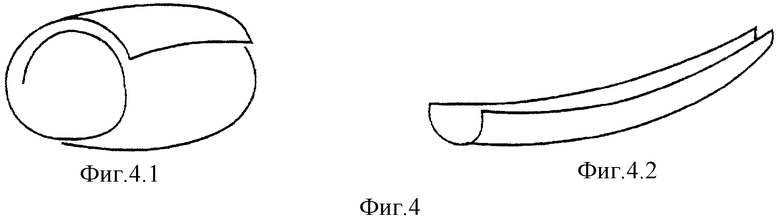

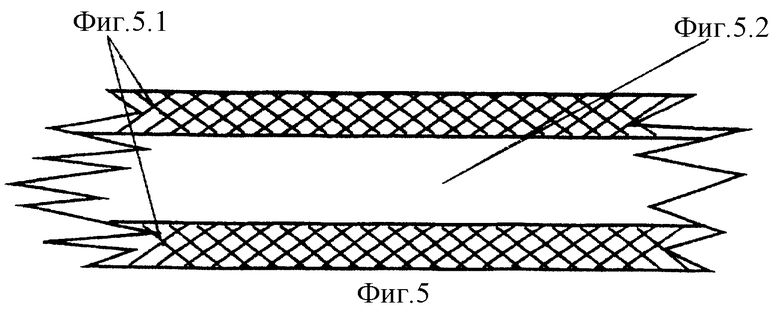

фиг.3-6 - другие варианты осуществления настоящего изобретения и

фиг.7 - схематический вид сбоку примера выполнения устройства для изготовления элемента согласно настоящему изобретению.

В одном варианте осуществления настоящего изобретения оно представлено в виде ленты из упругого материала, которая изогнута для расположения за ее исходную точку, образуя спираль или рулон, и которая при развертывании изгибается во втором направлении в результате внутренних напряжений в материале, из которого сделана лента, причем напряжения полностью или частично возникают под действием растяжения. Вторая изогнутая форма может иметь дугообразный, трубчатый или любой сложный изогнутый профиль. Вторая изогнутая форма может быть либо временной формой, т.е. зависеть от удерживания ленты в развернутом виде с помощью внешнего средства, либо второй устойчивой конфигурацией или формой ленты, которая не будет возвращаться в свою первоначальную форму рулона или спиральную форму без приложения внешней силы. На фиг.1 показан пример такого устройства, в котором рулон 1.1 развернут с образованием трубки 1.2. Рулон 1.1 имеет свой наружный свободный конец, выпрямленный и оттянутый от рулона, после чего он самопроизвольно принимает форму трубки 1.2.

Существует много областей техники, где желательна возможность развертывания и затем сокращения элемента для образования линейного исполнительного устройства или сжатия изогнутого или полого элемента для целей транспортировки или хранения и где такой элемент, например, водопроводная труба или электроизоляционная труба поставляются в виде коротких отрезков, которые соединяют в месте их применения. Это изобретение предоставляет альтернативу обычным средствам, как, например, телескопическим или соединенным устройствам, которая может обеспечить аналогичный эффект. Его можно также использовать для производства устройств, как, например, транспортерных лент, которые могут быть, по существу, самонесущими в размотанном виде, но которые могут возвращаться в свою свернутую форму для обеспечения возможности прохождения по роликам для возврата ленты обратно по ее траектории движения.

В одном варианте осуществления изобретения сущность изобретения определена волокнами, образующими часть материала, из которого сделана лента, и действующими для приведения ленты во вторую изогнутую форму, как это описано ниже.

Как известно, если кусок тканой или вязаной ткани 2, показанный на фиг. 2.1, растягивать в направлении под некоторым углом к направлению ее переплетения, то он будет сокращаться в направлении, перпендикулярном к указанному направлению растяжения, как это показано на фиг.2.2. Таким образом, один вариант осуществления изобретения можно получить, покрывая такой тканью одну или обе поверхности свернутого в рулон куска упругой подложки, так что при разматывании ткань на внутренней поверхности будет растягиваться, вызывая сокращение в направлении, перпендикулярном направлению разматывания. Это сокращение будет заставлять упругий элемент изгибаться в направлении, перпендикулярном к первоначальной линии изгиба. В то же самое время ткань на наружной поверхности будет стремиться к сжатию вдоль первоначальной оси изгиба, а если элемент принуждают ко второму изгибу, то ткань будет действовать с созданием силы, стремящейся препятствовать первоначальному изгибу.

Если такие волокна заделаны в матрицу для образования композиционного материала с усиливающими волокнами, то тот же эффект проявляется и без наличия нижележащей упругой подложки. Композиционный материал сам образует элемент и позволяет применять волокна в виде тканого или вязаного материала, описанного выше, или в виде нескольких уложенных слоев, при этом матрица служит для удерживания их вместе с образованием цельного элемента. В таком композиционном элементе силы в слоях на вогнутой стороне от нейтральной оси изгиба будут действовать так, как описано выше, вызывая напряжения при растяжении и создавая растягивающую силу, образующую второй изгиб, однако волокна, лежащие на выпуклой стороне от нейтральной оси изгиба, будут сжиматься, как описано ранее, и вследствие их неспособности сморщиваться внутри матрицы будут действовать для принуждения элемента к его второму изгибу и для немедленного распрямления первоначальной изогнутой формы, а не действуя только в результате начала второго изгиба. Таким образом, такое устройство может состоять из тканого или вязаного волокнистого композита или из слоистого композита, в котором волокна уложены минимум в двух направлениях под углами к направлению естественной линии изгиба рулона. Могут быть добавлены другие слои или подобного типа или из упругого материала, который не обладает склонностью по своей природе принимать форму второго изгиба, но который может быть принужден делать это в результате действия слоев с волокнами, расположенными под углом.

В зависимости от угла к оси изгиба и эластичности волокон в слое или слоях, заставляющих элемент принимать вторую форму, упругости любого другого слоя, который может быть включен в элемент, и эластичности материала матрицы, в который заделаны волокна, если используется такая матрица, вторая форма либо будет временной формой, сохраняющей свою конфигурацию только при использовании некоторого внешнего сдерживания для распрямления первоначальной кривизны, либо может принимать совершенно устойчивую вторую форму, которая не будет возвращаться к своей первоначальной кривизне до тех пор, пока не будет приложена внешняя сила для распрямления второго изгиба, позволяющая восстанавливаться первоначальной форме.

Этот эффект возникает благодаря модулю упругости волокон при растяжении и/или сжатии, который больше или меньше, чем модуль упругости матрицы, в которую они заделаны, и не проявляется, если матрица и волокна имеют одинаковые модули упругости при растяжении и/или сжатии. Если рассматривать единый материал, то этот эффект может рассматриваться как результат того, что прочность материала при растяжении и/или сжатии меньше по осям, вокруг которых образован рулон и/или вдоль которых направлен (удлинен) элемент, чем в направлениях под некоторым углом к этим осям, которые являются направлениями, в которых уложены волокна в вариантах осуществления изобретения с использованием упругого элемента, покрытого такими волокнами или изготовленного из композиционного материала с усиливающими волокнами. Таким образом, вариантом осуществления настоящего изобретения мог бы быть любой материал, обладающий этими свойствами или в результате геометрической структуры материала, например, в композиционном материале с усиливающими волокнами, или в результате молекулярной структуры материала.

Другим примером материала, геометрическая структура которого вызывала бы этот эффект, был бы упругий элемент, в котором ряд полых трубчатых каналов проходят через вещество элемента в тех же самых направлениях, что и волокна, описанные в варианте осуществления изобретения с использованием композиционного материала с усиливающими волокнами. Каналы могут быть оставлены открытыми к внешней среде, заполнены газами или жидкостями либо вакуумированы. Для целей этого описания получающийся в результате материал можно считать равнозначным материалу, содержащему волокна с меньшим модулем упругости при растяжении или сжатии, чем у матрицы.

Все аргументы, относящиеся к конструкции описанных здесь удлиняемых элементов, следует рассматривать как применимые также к использованию материалов, которые проявляют вышеописанный эффект в результате их молекулярной или геометрической структуры, в тех случаях, когда такие материалы образуют такой удлиняемый элемент или его часть.

Эффекты, вызываемые волокнами, молекулярной структурой материала или материалов и другими геометрическими структурами, как, например, наличием трубчатых каналов, могут быть объединены в любом одном устройстве при любом сочетании, которое может оказаться подходящим для любой заданной цели.

Этот эффект, возможно, может быть наиболее легко понятным, если материал, создающий этот эффект, рассматривать как содержащий большое количество ножницеобразных соединений подобно пантографу, растягиваемому во всех направлениях. Таким образом, как можно видеть, при растяжении листа из таких связей в одном направлении он будет сокращаться в направлении, перпендикулярном к направлению указанного растяжения, а при сжатии в одном направлении он будет расширяться в направлении, перпендикулярном указанному направлению сжатия.

Во многих случаях может оказаться желательным использование некоторого средства для временного соединения краев такого элемента друг с другом для увеличения прочности элемента во время его использования. Это может быть достигнуто, например, с помощью некоторых видов зажимов, входящих в зацепление зубьев, застежки "молнии" или других средств.

В других случаях может оказаться желательным постоянное соединение краев элемента после его удлинения. Это может быть достигнуто, например, с помощью сварки, клеев или других средств для создания закрытой, герметизированной полой структуры.

Если рулон или спираль, который образует первоначальную форму, является ровным в поперечном сечении, то тогда вторая форма обычно будет распрямленной вдоль первоначального направления изгиба с образованием элемента, который имеет прямой дугообразный профиль, смешанный профиль или трубчатый или другой полый профиль. Однако если первоначальный рулон или спираль образован с кривизной, так что один или оба края длиннее, чем центральная часть рулона или спирали, как это показано, например, на фиг.3.1, то элемент будет принимать вторую форму, которая является изгибом по первоначальной оси кривизны с образованием более длинным краем или краями наружной стороны указанного изгиба, как это показано на фиг.3.2.

Если первоначальный рулон или спираль будет образован так, что центральная часть будет длиннее, чем края, как это показано на фиг.4.1, то элемент будет принимать вторую форму, которая является изгибом по первоначальной оси кривизны с образованием краями внутренней стороны указанного изгиба, как это показано на фиг.4.2.

В общем, если элементу будет придана любая первая форма, в которой будут иметься различия в диаметре рулона по его оси, то получающаяся в результате вторая форма будет проявлять искривления такого характера.

Если первоначальная форма элемента будет являться изгибом с постоянным радиусом кривизны, а углы расположения волокон в слое или слоях, действующих для образования второго изгиба, будут оставаться одинаковыми по его длине, то вторая форма будет иметь постоянные радиус и поперечное сечение. При желании радиус и поперечное сечение второй формы могут быть выполнены изменяющимися по длине элемента посредством изменения или углов расположения волокон в слоях, действующих для образования второго изгиба, или посредством изменения радиуса кривизны первоначального рулона или спирали по его длине.

Сложные изгибы можно получать, изменяя углы расположения волокон в слое или слоях, создающих второй изгиб, или включением таких волокон только в некоторые места формирующейся ленты. Таким образом, как показано в качестве примера на фиг.5, использование таких волокон в упругом элементе в полосках 5.1 по обоим краям упругого элемента с областью 5.2 из упругого материала, который не имеет никакой склонности образовывать второй изгиб, будет вызывать образование лентой второго сложного изгиба с поперечным сечением, показанным на фиг.6.

Применяя эти общие принципы, можно образовывать почти бесконечное разнообразие таких сложных и изменяемых вторых изгибов.

Ниже описывается предпочтительный вариант осуществления изобретения и средство для его изготовления.

Для образования матрицы может быть использован материал с любыми подходящими механическими свойствами. Наиболее распространенными матрицами для композиционных материалов являются эпоксидные, полиэфирные, фенольные и полиуретановые матрицы, которые могут быть каталитически или термически отверждены, хотя могли быть применены даже металлические матрицы. Полученные на дату приоритета изобретения экспериментальные данные показывают, что наилучшие результаты достигаются с термопластичными материалами матриц в сочетании с рядом усиливающих волокон, включая стеклянные, арамидные, полиэфирные, углеродные волокна, металлические волокна, волокна из полиэтилена высокой плотности и жидкокристаллические полимеры. В число термопластичных материалов для матриц, которые показали хорошие результаты, входят полипропилен, полиэтилентерефталат, полиэфирсульфон, полиэфирэфиркетон, полиамиды, полиэтилены, сополимер акрилонитрила, бутадиена и стирола и термопластичные полиуретаны. Следует отметить, что материалы, как, например, волокна из полиэтилена высокой плотности в полиэтиленовой матрице и жидкокристаллические полимеры в матрицах из того же самого полимера, следует рассматривать как композиционные материалы с усиливающими волокнами для целей изготовления структур, описанных здесь, так как, несмотря на однородный химический состав, они механически похожи на любой композиционный материал с усиливающими волокнами более ортодоксального типа, в котором матрица и усиление имеют по существу разную природу.

Хотя нет никаких оснований считать, что ряд структур, описанных здесь, не могли быть изготовлены в одном процессе из отдельных волокнистых или термопластичных материалов, существует ряд коммерчески доступных материалов, в которых матрица и усиление объединены в материал, пригодный для обработки нагревом и давлением для образования структуры. В общем, они подразделяются на три типа. К первому типу относятся тканые, вязаные или плетеные материалы, в которые термопласт введен в виде нитей, смешанных с усилением, включен в переплетение в виде отдельных волокон или нанесен в виде покрытия на поверхность усиливающих волокон. Наиболее известным из этих материалов является материал в виде ткани, в которую вплетены нити с усилением, продаваемый "Вертретекс Лтд." под торговым наименованием "Твинтекс". К второму типу относятся материалы, которые также образованы из смешанных нитей, или из введенных отдельных волокон, или из покрытых волокон, но в которых волокна уложены в виде плоских слоев, удерживаемых вместе строчками сшивки или вязания для образования цельного многослойного материала, в котором ориентация волокон и количество слоев могут быть точно заданы для данной цели. Материалы этого типа также производятся компаниями "Вертретекс" и "Тек Текстайлз Лтд." - отделением "Тернер Ньювол". В третий класс материалов входят ленты с однонаправленным усилением, в которых волокна предварительно заделаны в матрицу. Эти ленты затем можно разрезать и собирать с образованием любой желаемой внутренней структуры, прежде чем нагревать под давлением для повторного плавления матрицы и формования, таким образом, готового изделия.

Материалы этого типа с широким разнообразием матриц и усилений производятся компанией "Борилис Лтд." - филиалом компании "Статойл Лтд." под торговым наименованием "Плитрон" и компанией "Бейкомп Лтд.".

В общем, наилучшие результаты для удлиняемого элемента с радиусами кривизны более 25 мм были достигнуты при использовании лент с предварительно заделанными волокнами. Ниже этого радиуса тканые, вязаные или плетеные материалы проявляют тенденцию давать более лучшие результаты, так как меньше внутренние напряжения перехода между формами.

При желании в производстве можно использовать любое сочетание одного или большего числа вышеуказанных материалов. При желании в одном и том же устройстве может быть использована более чем одна матрица при условии, что может быть обеспечена адгезия.

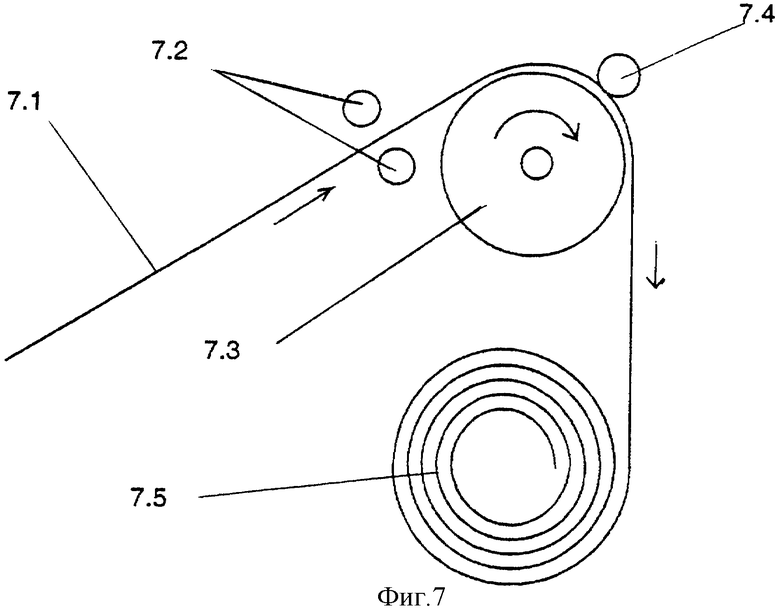

На фиг. 7 показана одна или большее число лент 7.1 из материала вышеописанного типа или слои как усиливающего материала, так и термопласта, пригодного для использования в качестве матрицы, с углами расположения усиления такими, что они будут вызывать желаемый вторичный изгиб. Типичная укладка может состоять из пяти слоев ленты, уложенных, например, под углами к оси формующего валика 7.3 плюс пятьдесят пять градусов, минус пятьдесят пять градусов, девяносто градусов, плюс пятьдесят пять градусов и минус пятьдесят пять градусов. Их нагревают до температуры плавления материала матрицы, перемещая через источник нагрева 7.2, и затем пропускают над охлаждающим валиком 7.3 с диаметром и формой, необходимыми для производства желаемого рулона или спирали, одновременно прикладывая давление роликом 7.4, с целью производства непрерывной ленты 7.5, которую при желании можно собирать в рулон на любой желаемый промежуток времени.

Процесс этого типа может быть непрерывным, как это показано, или прерывистым со стадиями перемещения и плавления материала и последующего его прессования в пресс-форме, формирующей наружную поверхность. Этот процесс повторяют после охлаждения расплавленной матрицы. Возможно также использование средства плавления материала с помощью ультразвука. При использовании предварительно упрочненного исходного материала может оказаться полезным, чтобы не происходило никакого плавления материала на поверхности, что позволило бы формирующему ролику и пресс-форме работать при более низких температурах, чем в случае плавления материала на поверхности, и, таким образом, увеличило бы производительность.

При использовании предварительно упрочненных материала не требуется полностью расплавлять матрицу. Все что необходимо, так это образование хорошего целостного сварочного соединения между слоями для закрепления изгиба в готовом рулоне. Это может быть осуществлено с помощью ультразвука или пропусканием отдельных лент материала через ряд источников нагрева с такой скоростью, чтобы сплавлялись только их поверхности, после чего поверхности прижимают друг к другу посредством роликов или формирующей пресс-формы, пока не произойдет охлаждение, достаточное для намотки в накопительный рулон готового материала. Это можно осуществлять непрерывно или прерывисто, как описано ранее. Во многих случаях может оказаться желательным введение тонкой термопластичной пленки либо из того же самого материале, что и матрица, либо из некоторого другого материала, который будет соединяться с матрицей. Преимущества этого способа сварки заключаются в большей производительности и уменьшенных затратах энергии. Такие же результаты могут быть достигнуты любыми другими средствами, нежели чем сваркой, при которых можно с достаточной целостностью соединять предварительно упрочненные слои.

Следует отметить, что некоторые материалы, особенно те, которые большей частью или полностью состоят из слоистых усилений, будут проявлять склонность к образованию витка, который будет смещен под углом при намотке, и обнаруживать вращение по оси при растяжении. Этому можно противодействовать, либо выполняя углы расположения усиления несимметрично относительно оси формования, либо пропуская исходный материал под углом к оси формования, равным углу смещения, но в противоположном направлении. Тогда будет образовываться готовый материал, который будет свертываться в рулон по оси формования и удлиняться (вытягиваться) перпендикулярно оси формования.

Среди многих случаев применения, для которых могла быть предложена эта технология, находятся кабельные каналы, водопроводные трубы, канализационные трубы, дренажные и оросительные трубы, облицовка для нефтяных, газовых или водяных скважин, удлиняемые ручки и щупы, выдвижные тенты или автомобильный складной верх, выдвижные лестницы, исполнительные устройства, антенные мачты, опоры для фотоаппаратов, стрелы для микрофонов, опоры освещения, транспортерные ленты, телекоммуникационные или компьютерные кабелепроводы, стойки для палаток, временные изогнутые конструкции, геодезические стойки и другие измерительные устройства, носилки и многое другое.

Изобретение относится к удлиняемому элементу и к способу его изготовления. Удлиняемый листовой элемент способен изменять форму между первым и вторым состояниями. Первым состоянием является свернутое в рулон состояние, в котором элемент свернут в рулон по существу параллельно первой оси. Вторым состоянием является удлиненное состояние, в котором элемент расположен по существу параллельно второй оси под некоторым углом к первой оси. По первому варианту элемент полностью или частично изготовлен из материала или материалов, которые имеют большую прочность при растяжении и/или сжатии под некоторым углом к первой и/или второй осям, чем в направлении осей вследствие геометрической и/или молекулярной структуры материалов. При растяжении элемента в направлении, параллельном второй оси, отличие в прочности при растяжении и/или сжатии обуславливает сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние. По второму варианту элемент имеет множество пересекающихся волокон в плоскости листа или параллельно ей. Каждое волокно расположено под углом от 0 до 90o к первой оси. При растяжении элемента в направлении, параллельном второй оси, пересекающиеся волокна вызывают сокращение в направлении под некоторым углом ко второй оси с приведением элемента во второе состояние. Описан также способ изготовления удлиняемого листового элемента. Изобретение позволяет легко трансформировать элемент из свернутой формы в удлиненную и наоборот, что приводит к упрощению использования листового элемента. 4 с. и 16 з.п.ф-лы, 7 ил.

| Шланговое соединение | 0 |

|

SU88A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ откосов ЗЕМЛЯНЫХСООРУЖЕНИЙ | 0 |

|

SU251605A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| DE 4119633 A1, 17.12.1992 | |||

| Способ изготовления термоусаживаемыхВТулОК | 1978 |

|

SU806439A1 |

Авторы

Даты

2002-09-20—Публикация

1997-03-25—Подача