Настоящее изобретение относится к способам формирования постоянных соединений между секциями усиленной волокном термоотверждаемой смолы посредством ультразвуковой сварки, при которой нет значительного изменения химического состава смолы в областях соединений, и, в частности, к способам, при которых толщина соединенных секций по существу та же, что и несоединенных секций.

Уровень техники

Настоящее изобретение, в частности, используется при изготовлении длинных предварительно пропитанных разделяемых лент, которые используются в машинах для автоматического размещения волокон (AFP). Эти ленты обычно обладают шириной 3,2, 6,35, 12,7 и 25,4 мм после разделения. Полный рулон предварительно пропитанных лент, разделенный на эти узкие ленты, обычно может быть шириной 75, 150, 300 или 600 мм. Большая длина таких предварительно пропитанных лент полного рулона нужна для получения препрегов длинных разделенных лент для использования при автоматическом размещении волокон (AFP), и часто требуется длина, которая больше, чем обычно может быть предусмотрена поставщиком. Поэтому часто необходимо соединить вместе две или более полные катушки с предварительно пропитанной лентой, чтобы обеспечить достаточную длину узкой разделенной ленты для использования при автоматическом размещении волокон. Ленты препрегов или секции полной ширины обычно соединяются на этапе разделения путем наложения концов лент и приложения давления и температуры к наложенным частям для их соединения вместе. Однако это обладает тем недостатком, что толщина непрерывной ленты значительно больше, чем в месте соединения, часто толще на 80-100%, чем несоединенные области, что может привести к дефектам поверхности и увеличению толщины в местах, где два или более соединений совпадают по толщине части или готового изделия, полученного из непрерывной разделенной узкой ленты при способах AFP или других способах укладки лент. Настоящее изобретение также используется при соединении вместе других материалов, содержащих волокнистый материал, заключенный в термоотверждаемой связующей матрице, таких как полупреги и жгутовые препреги.

Известны другие способы соединения материалов, включающие использование адгезивов и т.д., однако многие из этих способов могут менять химический состав термоотверждаемой смолы в соединенной области, например, путем распространения отвержденного состояния смолы, что приводит к различию конечных свойств после отверждения между соединенными и несоединенными областями и, следовательно, не подходит для использования с волокнистыми материалами, содержащимися в термоотверждаемой смоле.

Ультразвуковая сварка является промышленным способом, посредством которого высокочастотные ультразвуковые вибрации локально применяются к заготовкам, чтобы создать твердотельный сварной шов. Ее нельзя путать с ультразвуковыми и сверхзвуковыми волнами, которые могут обладать широким диапазоном частот, например, охватывающим частоты от 20 кГц до 1 ГГц. Ультразвуковая сварка включает физический контакт сонорода с обрабатываемым материалом. При упоминаемой ультразвуковой сварке применяется ультразвуковая техника при частотах обычно от 15 до 70 кГц, 20, 30 и 35 кГц для соединяемой области. При способе ультразвуковой сварки предусмотрен электрический вход для преобразователя частоты. Преобразователь частоты содержит пьезоэлектрический материал (PZT), проложенный между двумя металлическими дисками. Электрический вход возбуждает вибрацию PZT материала, превращая его электрическую энергию в кинетическую, чтобы движение PZT преобразовывалось в вертикальное перемещение в бустере или, если бустер не используется, непосредственно в сонотроде (также называемом рупором).

Это вертикальное перемещение определяется конструкцией системы сварки и ее параметрами управления, чтобы достигалась некоторая амплитуда вертикального перемещения у границ раздела сонотрода и обрабатываемых материалов. Обычно обрабатываемый материал помещают между сонотродом и опорой. Опора может представлять собой пластину, валик или профилированный барабан или любую другую опорную поверхность, чтобы обеспечивать давление от ультразвукового устройства для эффективного приложения к обрабатываемому материалу.

Предложено использовать ультразвуковую технику и ультразвуковую сварку в многослойных углеволоконных преформах, таких как ткани из углеволокна. В статье в Kunstoffe International 10/2012 стр. 188-189, которая переведена для публикации в Joining Technology, обсуждается использование ультразвуковой техники для активации адгезива, расположенного между преформами из углеволокна. Также в патентной публикации Китая № 103802230, патентной публикации России № 2321606 и № JP 10036531 предлагается использовать ультразвук, чтобы способствовать пропитке волокнистых материалов смолистыми материалами.

Сущность изобретения

Настоящее изобретение направлено на устранение или по меньшей мере смягчение упомянутых выше проблем и/или обеспечение преимуществ в большинстве случаев.

В настоящем изобретении предлагается способ и материалы, определенные по любому из пунктов приложенной формулы изобретения.

По первому аспекту в настоящем изобретении предлагается способ формирования постоянного соединения между двумя секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, способ включает наложение двух секций и воздействие на наложенные секции ультразвуковой сварки для формирования постоянного соединения между двумя секциями, причем без значительного изменения в температуры стеклования Tg, при которой смола становится хрупкой, волокнистого материала, заключенного в матрице термоотверждаемой смолы в области постоянного соединения.

По второму аспекту в настоящем изобретении предлагаются секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, постоянно соединенные вместе по способу настоящего изобретения.

Подробное описание

В способах по настоящему изобретению соединение, сформированное между двумя наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, получают при температуре, создаваемой вертикальным движением сонотрода на поверхностях материала, что вызывает значительное снижение вязкости термоотверждаемой смолы, чтобы было возможно слияние волокнистого материала в двух наложенных секциях вследствие приложения давления во время ультразвуковой сварки. Когда активный этап сварки заканчивается, вязкость матрицы термоотверждаемой смолы возрастает до ее исходного значения, обеспечивая постоянное соединение между наложенными секциями.

В контексте настоящего изобретения постоянное соединение означает соединение, которое не будет разъединяться при условиях, которым материал подвергается при обычном использовании, например, при использовании в способах укладки ленты, таких как способы автоматической укладки ленты или автоматического размещения волокна. В частности, постоянное соединение означает соединение, которое не будет разъединяться под действием силы растяжения 13 Н в течение 2 минут при температуре 14°C, хотя в некоторых случаях способы по настоящему изобретению позволяют создавать более прочные соединения. В предпочтительных вариантах осуществления настоящего изобретения постоянное соединение, сформированное по этому способу, не будет разъединяться под действием сил растяжения 40 Н в течение 2 минут при температуре 14°C. В другом или альтернативном варианте прочность постоянных соединений, сформированных по способу настоящего изобретения, такова, что секции соединенных материалов могут быть свернуты или проходить вокруг с углом охвата от 30 до 80 мм при сниженных температурах, например, 14°C, под нагрузкой по меньшей мере 13 Н и, возможно, при гораздо больших нагрузках.

Кроме того, обнаружено, что использование ультразвуковой сварки для соединения двух секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, обеспечивает формирование постоянного соединения без значительного влияния на химический состав волокнистого материала, заключенного в матрице термоотверждаемой смолы. В частности, в способах настоящего изобретения не возникает значительного изменения температуры стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы, в области постоянного соединения. Предпочтительно температура стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы в области постоянного соединения, отличается не более, чем на плюс-минус 10°C от температура стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы до ультразвуковой сварки, и, следовательно, также от температуры стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы, в областях, не обработанных ультразвуковой сваркой, более предпочтительно не более чем на плюс-минус 6°C и более предпочтительно не более чем на плюс-минус 3°C. Это предпочтительно, поскольку смола в соединенной области по существу та же, что и везде, что обеспечивает изделие с более однородными свойствами после укладки, прессования и отверждения соединенного материала.

Температура стеклования Tg может быть измерена любым подходящим способом, таким как, например, DSC (дифференциальная сканирующая калориметрия).

В предпочтительном варианте осуществления настоящего изобретения толщина постоянного соединения составляет от 50 до 150% от средней толщины каждой из двух наложенных секций до их наложения. Таким образом, в этом варианте осуществления, когда соединены две секции материала приблизительно одной и той же толщины, толщина соединения составляет от 50 до 150% от толщины материала до его соединения, т.е. толщина соединенной секции составляет от 50 до 150% от окружающих несоединенных секций. Более предпочтительно толщина постоянного соединения составляет от 60 до 140% от средней толщины каждой из двух наложенных секций до их наложения, даже более предпочтительно от 75 до 125% или от 80 до 120% и более предпочтительно от 90 до 110%.

Длина наложенной секции, обработанной ультразвуковой сваркой, в способе по настоящему изобретению будет влиять на прочность соединения после ультразвуковой сварки; в частности, увеличение длины наложенной сваренной секции будет в основном увеличивать прочность соединения до некоторого значения. Однако очень большие длины наложенного материала невыгодны и также могут потребовать обеспечения специального оборудования для сварки по всей длине. Таким образом, в предпочтительных вариантах осуществления настоящего изобретения длина наложенной секции составляет от 3 до 200 мм, более предпочтительно от 10 до 150 мм и более предпочтительно от 15 до 75 мм.

В предпочтительных вариантах осуществления настоящего изобретения по меньшей мере вся длина наложенной секции обработана ультразвуковой сваркой, и более предпочтительно вся длина наложенной секции плюс от 5 до 50 мм, более предпочтительно от 10 до 25 мм, волокнистого материала, заключенного в термоотверждаемой смоле, непосредственно примыкающая к каждому концу наложенной секции, обрабатыватся ультразвуковой сваркой.

Способы настоящего изобретения особенно подходят для соединения двух секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, причем обе секции по существу одинаковой ширины и в основном могут быть использованы для соединения материалов любой ширины. Однако в основном ширина каждой из двух соединяемых секций может составлять от 3 мм до 5 м, например, от 3 мм до 3 м, например, 3,2 мм, 6,35 мм, 12,7 мм, 25,4 мм, 75 мм, 150 мм, 300 мм и 600 мм.

Любое оборудование, подходящее для выполнения ультразвуковой сварки, в основном может быть использовано в способах настоящего изобретения; однако в предпочтительных вариантах осуществления настоящего изобретения ультразвуковая сварка выполняется посредством контакта области для ультразвуковой сварки с сонотродом, в то время как она поддерживается опорой. В этом контексте опора означает любую поверхность, подходящую, чтобы поддерживать наложенные секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, пока они контактируют с сонотродом. Поэтому опора должна быть, соответственно, упругой, чтобы обеспечивать передачу энергии от сонотрода поддерживаемым материалам. В частности, опора может быть в форме в основном плоской пластины, барабана или валика, и необязательно поверхность опоры может иметь тиснение.

В обычном устройстве ультразвуковой сварки ультразвуковой генератор посредством электроники преобразует напряжение сети в высокое напряжение/сигнал высокой частоты и подает его на преобразователь. В преобразователе пьезоэлектрические кристаллы проложены между двумя титановыми дисками и вибрируют (расширяются и сжимаются) на частоте приложенного электрического сигнала. Вибрация создает очень быстрое механическое перемещение 20000 циклов в секунду с малой амплитудой примерно 18 микрон (полный размах). Необязательно амплитуда вибрации может быть увеличена путем присоединения усилителя амплитуды (бустера) к преобразователю. Типичное усиление усилителя амплитуды составляет 1:2. Сонотрод (ультразвуковой рупор), который присоединен к нижнему концу усилителя амплитуды, дополнительно повышает амплитуду, обычно с коэффициентом от 2 до 3. Во время ультразвуковой сварки соединяемые материалы сжаты между контактной поверхностью сонотрода и верхней частью опоры. В основном сонотрод может быть сформирован из титана, алюминия или стали, с или без тепловой обработки.

Имеющиеся в продаже сонотроды могут обладать в основном прямоугольной контактной поверхностью длиной от 5 до 50 мм, например, от 25 до 35 мм, в первом направлении, и длиной от 100 до 500 мм, например, от 200 до 350 мм, во втором направлении. В одном варианте осуществления способов настоящего изобретения форма контактной поверхности сонотрода и длина наложенной секции выбраны таким образом, чтобы при использовании контактная поверхность сонотрода покрывала всю область для ультразвуковой сварки. Этот вариант осуществления особенно подходит для соединения материалов шириной 50 мм или менее.

В альтернативном варианте осуществления настоящего изобретения сонотрод обладает контактной поверхностью меньше, чем вся область для ультразвуковой сварки по меньшей мере в одном направлении, чтобы только часть области наложения обрабатывалась ультразвуковой сваркой на одном этапе. В этом варианте осуществления способ, следовательно, предпочтительно включает последовательную ультразвуковую сварку свариваемых секций, пока по существу вся область для ультразвуковой сварки не будет постоянно присоединена. Этот вариант осуществления особенно подходит для соединения материалов шириной больше 30 мм и/или наложения длин больше 30 мм. В основном сонотрод и материал для соединения удерживаются в фиксированном положении друг по отношению друга на этапе сварки, чтобы в этом варианте осуществления последовательные этапы сварки можно было выполнять любыми подходящими средствами, например, перемещением соединяемого материала вбок в первом и/или втором направлении под сонотрод между этапами сварки, и/или перемещением сонотрода вбок в первом и/или втором направлении между этапами сварки над соединяемым материалом. В альтернативном варианте сонотрод может непрерывно перемещаться вбок в первом и/или втором направлении над поверхностью соединяемого материала на этапе сварки, например, путем использования сонотрода с вращающейся контактной поверхностью.

Частота, амплитуда ультразвукового перемещения, усилие, прикладываемое при ультразвуковой сварке, и время, которое они приложены; а также время удержания после обработки являются пятью ключевыми параметрами способа, которые обеспечивают постоянное соединение секций вместе, и они также определяют прочность сформированного соединения. Другим фактором, который может иметь значение, является расстояние между сонотродом и опорой в самой нижней точке сонотрода. Все эти факторы также могут влиять на толщину постоянного соединения.

Физический и химический состав секций соединяемого волокнистого материала, заключенного в матрице термоотверждаемой смолы, также влияет на прочность сформированного соединения, а также толщину соединения. Однако для специалиста очевидно, что для любого заданного материала подходящие параметры способа могут быть идентифицированы путем относительно несложных испытаний. Например, оптимальную частоту можно определить по испытанию на основе конкретного волокнистого материала, заключенного в матрице конкретной термоотверждаемой смолы, и предпочтительная амплитуда вибрации может быть определена путем испытаний и погрешности путем использования усилителей амплитуды с разным коэффициентом усиления и электронной регулировкой ультразвукового генератора. Когда определены оптимальная частота и амплитуда для применения или комбинации материалов, эта частота и амплитуда могут быть установлены в качестве констант, и можно определить усилие при сварке, которое сонотрод прикладывает к материалу, и время приложения этого давления на протяжении всего процесса ультразвуковой сварки, а затем время выдержки без ультразвукового движения сонотрода после ультразвуковой сварки, чтобы достичь конкретной степени прочности соединения и/или толщины соединения.

В основном незначительные усилия при сварке и короткое время ультразвуковой сварки с последующим коротким временем выдержки приводят к более низкой прочности соединений. При увеличении усилий при сварке, времени сварочной обработки и времени выдержки после сварочного ультразвукового движения сонотрода прочность соединения возрастает до максимальной, а затем снижается при превышении некоторых значений для этих переменных. Требуемое усилие зависит от нужной прочности соединения, нужного увеличения толщины соединения и материала или комбинации материалов для ультразвуковой сварки, времени сварки или скорости перемещения секций и площади соединения. Когда установлены параметры для достижения соответствующего качества постоянного соединения, пять параметров сварки, а именно частоту, амплитуду, время обработки и усилие, а также время выдержки после обработки можно сохранять неизменными. Также во время этого способа может быть изучено влияние введения зазора между самой нижней точкой сонотрода и опорой. Безусловно, для специалиста в этой области будет очевидно, что указанные выше параметры могут быть проверены в любом порядке или комбинации.

В одном варианте осуществления настоящего изобретения сонотрод используется при частоте от 15 до 70 кГц, предпочтительно от 16 до 35 кГц, более предпочтительно от 20 до 35 кГц.

В одном варианте осуществления настоящего изобретения сонотрод используется с амплитудой от 5 до 150 мкм, предпочтительно от 50 до 100 мкм.

В одном варианте осуществления настоящего изобретения сонотрод используется при давлении от 0,01 до 0,6 МПа (от 0,1 до 6 бар), предпочтительно от 0,05 до 0,3 МПа (от 0,5 до 3,0 бар).

В одном варианте осуществления настоящего изобретения сонотрод используется в течение периода сварки от 0,01 до 30 секунд, предпочтительно от 0,05 до 20 секунд, более предпочтительно от 0,1 до 5 секунд.

В одном варианте осуществления настоящего изобретения сонотрод используется с временем выдержки от 0,1 до 10 секунд после завершения времени сварки, предпочтительно от 2 до 8 секунд. В течение времени выдержки сонотрод удерживается в наиболее близкой к опоре точке без ультразвукового движения и, следовательно, оказывает статическое давление на приваренную секцию.

В одном варианте осуществления настоящего изобретения сонотрод и опора расположены таким образом, что когда сонотрод находится в наиболее близкой к опоре точке, зазор между сонотродом и опорой составляет от нуля до 150% от средней толщины каждой из двух наложенных секций до их наложения, т.е. когда два наложенных материала обладают по существу одинаковой толщиной, зазор составляет от нуля до 150% от толщины одинарного слоя материала. Предпочтительно зазор составляет от нуля до 100% от средней толщины каждой из двух наложенных секций до их наложения, т.е. когда два наложенных материала обладают по существу одинаковой толщиной, зазор составляет от нуля до 100% от толщины одного слоя материала.

В способах настоящего изобретения, в которых ультразвуковая сварка выполняется путем приведения некоторого компонента, такого как контактная поверхность сонотрода и/или опоры, в контакт с наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, предпочтительно не допустить, чтобы при контакте компонента с наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, он не прилип к ним, и/или не допустить присоединения матрицы термоотверждаемой смолы к этому компоненту. Это достигается, например, путем позиционирования слоя материала по меньшей мере с одной нелипкой поверхностью между контактной поверхностью сонотрода и/или опоры и наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы. Подходящие материалы включают любые материалы обладающие нелипкими свойствами по меньшей мере на одной поверхности, и предпочтительно также являющиеся несжимаемыми. В частности, подходящие материалы включают материалы с PTFE (полиэтилентерефталат) покрытием, такие как стеклоткань с PTFE покрытием, и материалы с силиконовым покрытием, такие как каландрированная и некаландрированная бумага с силиконовым покрытием (использование каландрированных или некаландрированных материалов определяется на основе сорта присоединенного препрега). Примеры материалов с PTFE покрытием включают стеклоткань с PTFE покрытием (такую как 7058 Tygadur стандартного сорта, предлагаемую компанией Taconic Wildcat, Великобритания (например, номер по каталогу 7058, общая толщина 0,0045 дюйма, вес покрытия 0,44 фунта/кв. ярд, прочность на растяжение основа/заполнитель 160/150 фунт/дюйм, прочность на разрыв основа/заполнитель 5,0/5,0 фунтов, электрическая прочность диэлектрика 1000 В/мил). Подходящей каландрированной бумагой является бумага с покрытием выделением силикона GL Mondi 120 г, и подходящей некаландрированной бумагой является покрытая силиконом бумага Laufenberg NSS900.

Такие материалы с нелипкой поверхностью могут быть применены для одной или обеих поверхностей по всей длине волокнистых материалов, заключенных в матрице термоотверждаемой смолы, во время их изготовления, но до того, как они соединены по способам настоящего изобретения и удалены после завершения соединения.

Волокнистый материал, заключенный в матрице термоотверждаемой смолы, соединенный по способам настоящего изобретения, может быть любой формы, но в предпочтительных вариантах осуществления секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, могут представлять собой жгуты волокна, содержащие смолы (иногда называемые жгутовыми препрегами), или слои волокна, заключенные в смоле (иногда называемые препрегами или полупрегами). В другом варианте осуществления секции волокнистого материала, заключенного в матрице отверждаемой смолы, содержат концы лент слоев волокон, заключенных в смоле, например, концы катушек лент препрегов.

В вариантах осуществления настоящего изобретения, в которых две секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, содержат концы ленты слоев волокон, заключенных в смоле, соединенные ленты могут впоследствии быть поданы для способа укладки лент, предпочтительно автоматического способа укладки лент или автоматического способа размещения волокна. Когда материалы, соединенные по способам настоящего изобретения являются относительно широкими, они могут быть разрезаны или разделены на узкие ленты перед подачей для таких способов укладки лент.

Волокнистый материал, заключенный в матрице термоотверждаемой смолы, который может быть соединен по настоящему изобретению, может содержать широкий диапазон составов матриц термоотверждаемых смол, включая эпоксидные смолы, полиэфирные смолы и бисмалеимидные смолы. В предпочтительном варианте осуществления матрица термоотверждаемой смолы содержит эпоксидную смолу.

Компонент материала эпоксидной смолы или полимер эпоксидной смолы или, коротко, эпоксидная смола, может быть выбран из любых, имеющихся в продаже диглицедилэфиров бисфенола-A отдельно или в комбинации, типичные материалы в этом классе включают GY-6010 (компания Huntsman Advanced Materials, Duxford, Великобритания), Epon 828 (Компания Resolution Performance Products, Pernis, Нидерланды) и DER 331 (Dow Chemical, Midland, Мичиган).

Компонент эпоксидной смолы бисфенола-A предпочтительно составляет от 30 до 50% по весу общей матрицы смол, а остальным может быть материал различных компонентов термоотверждаемых смол и/или термопластичный материал и/или любые другие известные компоненты матрицы смол, например, отвердители, например, резиновые материалы.

Предпочтительные эпоксидные смолы обладают эпоксидной эквивалентной массой (EEW) в диапазоне от 150 до 1500, предпочтительно высокой химической активностью, например, EEW в диапазоне от 200 до 500. Подходящие эпоксидные смолы могут содержать смеси двух или более эпоксидных смол, выбранных из монофункциональных, дифункциональных, трифункциональных и/или тетрафункциональных эпоксидных смол.

Подходящие дифункциональные эпоксидные смолы, например, включают основанные на: диглицидном эфире бисфенола F, диглицидном эфире бисфенола A (необязательно бромированном), фенольных и крезольных эпоксидных новолаках, глицидиловых эфирах фенол-альдегидных аддуктов, глицидиловых эфирах алифатических диолов, диглицидиловом эфире, диэтиленгликоль диглицидиловом эфире, ароматических эпоксидных смолах, алифатических полиглицидиловых эфирах, эпоксидированных олефинах, бромированных смолах, ароматических глицидированных аминах, гетероциклических глицидилованных имидинах и амидах, глицидиловых эфирах, фторированных эпоксидных смолах, глицидиловых эфирах или другие их комбинации.

Дифункциональные эпоксидные смолы могут быть выбраны из глицидилового эфира бисфенола F, диглицидилового эфира бисфенола A, диглицидилдигидроксинафталина или любой их комбинации.

Подходящие трифункциональные эпоксидные смолы, например, могут включать основанные на фенольных или крезольных эпоксидных новолаках, глицидиловых эфирах фенол-альдегидных аддуктов, ароматических эпоксидных смолах, алифатических триглицидиловых эфирах, диалифатических триглицидиловых эфирах, алифатических пролиглицидиловых аминах, гетероциклических глицидиловых имидинах и аминах, глицидиловых эфирах, фторированных эпоксидных смолах или любых их комбинациях. Подходящие трифункциональные эпоксидные смолы предлагает компания Huntsman Advanced Materials (Monthey, Швейцария) с торговыми наименованиями MY0500 и MY0510 (триглицидиловый пара-аминофенол) и MY0600 и MY0610 (триглицидиловый мета-аминофенол). Триглицидиловый мета-аминофенол также предлагает компания Sumitomo Chemical Co. (Osaka, Япония) с торговым наименованием ELM-120.

Подходящие тетрафункциональные эпоксидные смолы включают N,N, N',N'-тетраглицидил-m-ксилендиамин (промышленно производится компанией Mitsubishi Gas Chemical Company с торговым наименованием Tetrad-X, и Эризис (Erisys) GA-240 компании CVC Chemicals), и Ν,Ν,Ν',Ν'-тетраглицидилметилендианилин (например, MY0720 и MY0721 компании Huntsman Advanced Materials). Другие подходящие мультифункциональные эпоксидные смолы включают DEN438 (компании Dow Chemicals, Midland, Ml) DEN439 (компании Dow Chemicals), Araldite ECN 1273 (компании Huntsman Advanced Materials) и Araldite ECN 1299 (компании Huntsman Advanced Materials).

В одном варианте осуществления настоящего изобретения матрица термоотверждаемой смолы волокнистого материала, заключенного в термоотверждаемой смоле, который может быть соединен по настоящему изобретению, может содержать отвердитель. Может присутствовать любой подходящий отвердитель, например, известные ускоряющие добавки и/или отвердители. В частности, подходящими отвердителями для использования с эпоксидными смолами являются отвердители на основе мочевины, и предпочтительно использовать от 0,5 до 10% по весу отвердителя на основе веса эпоксидной смолы, более предпочтительно от 1 до 8% по весу, более предпочтительно от 2 до 8% по весу. Предпочтительными материалами на основе мочевины является ряд материалов, предлагаемых под торговым наименованием Urone®. Помимо отвердителя также может присутствовать ускоряющая добавка, такая как латентный отвердитель на основе амина, например, дицианополиамид (DICY).

В альтернативном варианте осуществления настоящего изобретения матрица термоотверждаемой смолы волокнистого материала, заключенного в термоотверждаемой смоле, который может быть соединен по настоящему изобретению, по существу не содержит отвердителя. В этом варианте осуществления отвердитель необязательно может быть добавлен к матрице термоотверждаемой смолы после этапа ультразвуковой сварки, например, после или во время укладки волокнистого материала, заключенного в матрице термоотверждаемой смолы.

Волокнистый материал, заключенный в матрице термоотверждаемой смолы, который может быть соединен по настоящему изобретению, может содержать широкий диапазон волокон, например, стекловолокно, углеродное, графитовое волокно, борное, керамическое, арамидное, полиамидное или полиэфирное волокно или натуральные волокна. Предпочтительными волокнами являются углеродное и стекловолокно. Также могут рассматриваться гибридные или смешанные системы волокон. Использование расщепленных (т.е. разорванных) или выборочно разорванных волокон может быть предпочтительно для облегчения укладки изделия, изготовленного по настоящему изобретению и улучшения его способности принимать определенную форму. Хотя предпочтительно совмещение волокон в одном направлении, также могут быть использованы другие формы. Типичные текстильные формы включают простые текстильные ткани, трикотажные ткани, саржевые ткани и атласное переплетение. Также можно рассматривать использование слоев нетканого или неизвитого волокна.

Секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, которые могут быть соединены в способах настоящего изобретения, в основном будут обладать прямыми/плоскими концами при изготовлении, и в некоторых вариантах осуществления настоящего изобретения они могут быть соединены без каких-либо изменений концов. Однако в некоторых случаях толщина областей после соединения может быть уменьшена путем придания определенной формы одному или более соединяемым концам для удаления участка материала перед соединением, и, в частности, это удобно при соединении относительно широких материалов. Таким образом, выполнение способов настоящего изобретения без придания некоторой формы каким-либо концам соединяемых материалов подходит, в частности, для соединения материалов шириной от 3 мм до 3 м, например, от 3 до 35 мм.

В одном варианте осуществления настоящего изобретения по меньшей мере одна из секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, формуется для удаления участка материала в соединяемой области до наложения секций. Это, в частности, подходит для соединения материалов шириной от 25 мм до 5 м, более конкретно, шириной от 50 мм до 3 м. В этом варианте осуществления предпочтительно обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, формуются для удаления участка материала в соединяемой области до наложения секций, и, в частности, предпочтительно обе секции формуются таким образом, чтобы концы совпадали друг с другом или сцеплялись, чтобы увеличить область связывания и дополнительно повысить прочность и однородность соединения. В частности, по меньшей мере одна из соединяемых секций может быть сформована по зубчатому или пилообразному образцу, причем предпочтительно обе соединяемые секции сформованы по согласованному зубчатому или пилообразному образцу, и наиболее предпочтительно обе секции сформованы по согласованному пилообразному образцу.

В предпочтительном варианте осуществления сформованы обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, и количество удаленного материала от каждой сформованной секции составляет от 25 до 75%. Более предпочтительно то же количество материала удалено от каждой секции, и наиболее предпочтительно приблизительно 50% материала удалено с каждого конца.

В предпочтительном варианте осуществления обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, сформованы по пилообразному образцу, и ширина основания каждого зубца пилы составляет от 1 до 10 мм, предпочтительно от 3 до 7 мм.

В предпочтительном варианте осуществления обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, сформованы по пилообразному образцу, и высота каждого зубца пилы составляет от 10 до 150 мм, предпочтительно от 15 до 100 мм, более предпочтительно от 15 до 75 мм.

Примеры подходящих образцов в форме зубьев пилы включают ширину основания 6 мм и высоту 20 мм и ширину основания 5 мм и высоту 50 мм.

Когда обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, сформованы по согласованному пилообразному образцу, они могут быть соединены с различным возможным расположением. Например, две секции могут быть расположены таким образом, чтобы кончики зубьев пилы одной секции были расположены на одной линии с кончиками зубьев пилы другой секции. В альтернативном варианте две секции могут быть расположены таким образом, чтобы кончики зубьев пилы одной секции были расположены на одной линии с самыми нижними точками между зубьями пилы другой секции, или возможно любое расположение между этими двумя крайними участками. В основном совмещение зубьев пилы будет, в частности, не важно, в особенности, если зубья пилы обладают относительно низким основанием. Однако в некотором случае может быть предпочтительно расположить концы таким образом, чтобы зубья пилы одной секции были выровнены с самыми нижними точками между зубьями пилы другой секции.

В основном предпочтительно, чтобы концы секций обладали узором зубьев пилы, концы накладывались для соединения по меньшей мере по 50% высоты зубьев пилы, более предпочтительно по от 100 до 150% высоты зубьев пилы.

В предпочтительных вариантах осуществления настоящего изобретения область соединения между двумя секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, соединенных по способу настоящего изобретения, была эффективно неотличима от других, т.е. несоединенных секций материала, в отношении и/или химических свойств; однако в некоторых случаях свойства соединенной области могут быть улучшены по меньшей мере в некотором отношении по сравнению с несоединенными областями.

Примеры

Настоящее изобретение далее описано со ссылкой на следующие примеры и чертежи, на которых:

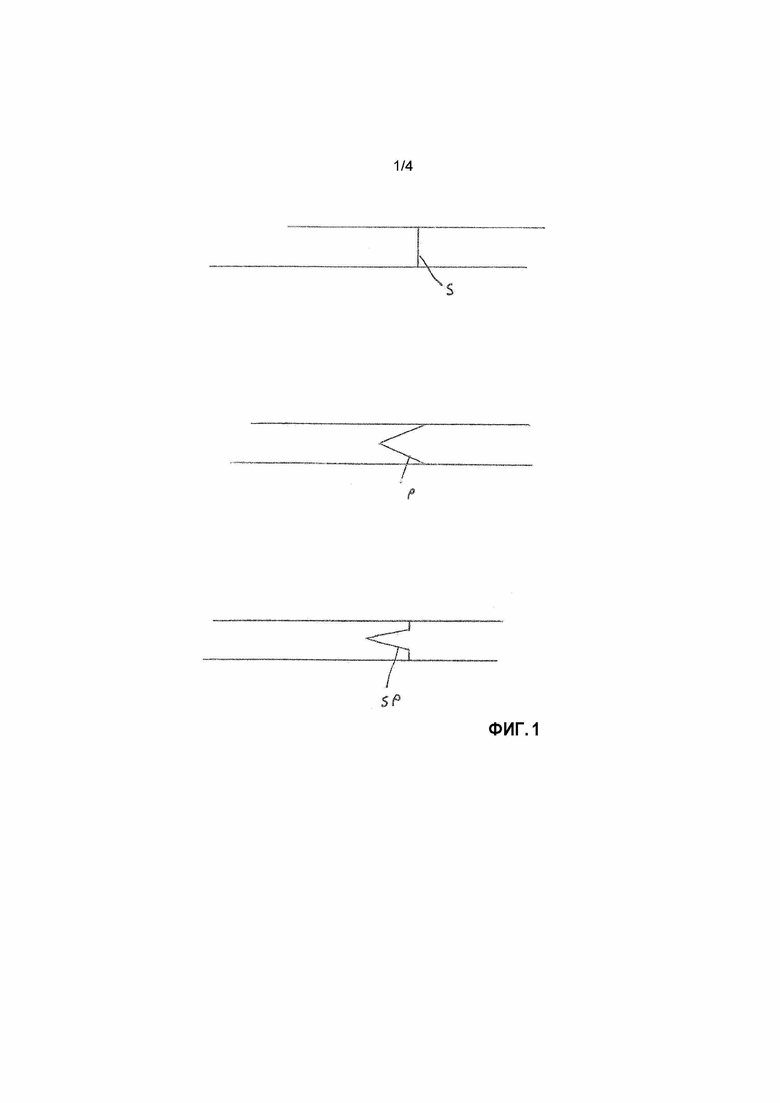

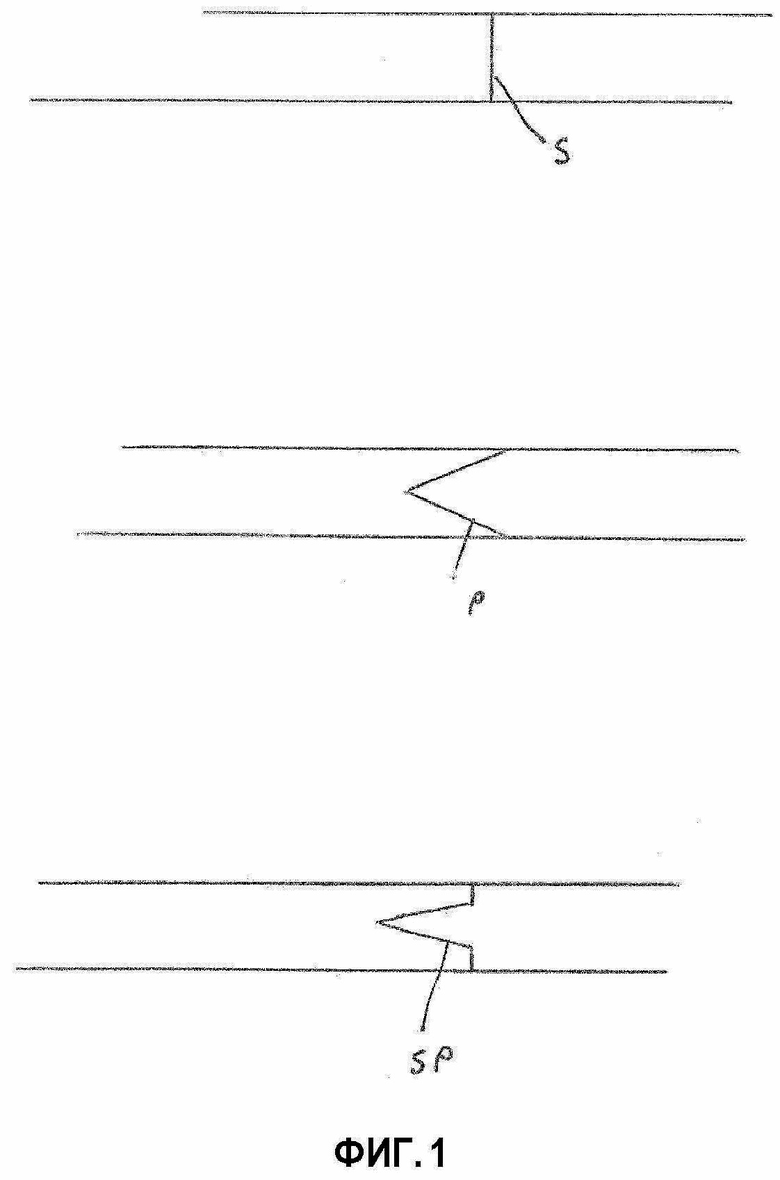

На фиг. 1 показан пример конструкции из 3 сформованных соединений по настоящему изобретению,

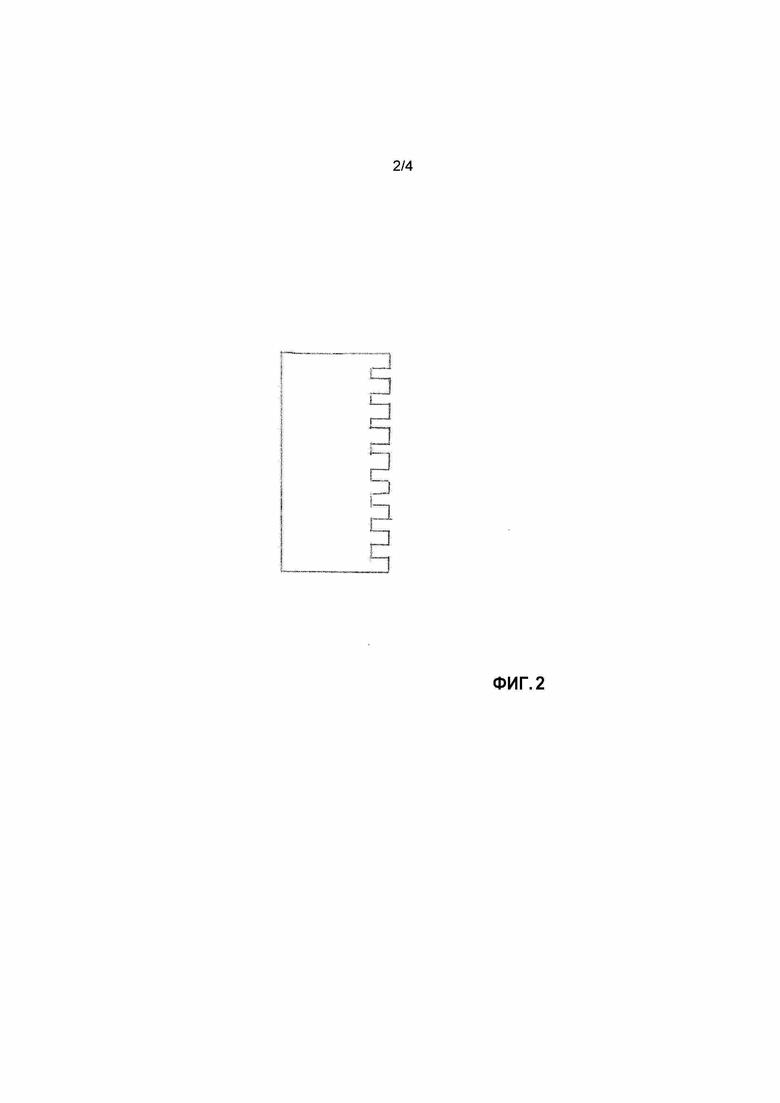

На фиг. 2 показана соединяемая секция материала в форме прямоугольных зубьев по одному способу по настоящему изобретению;

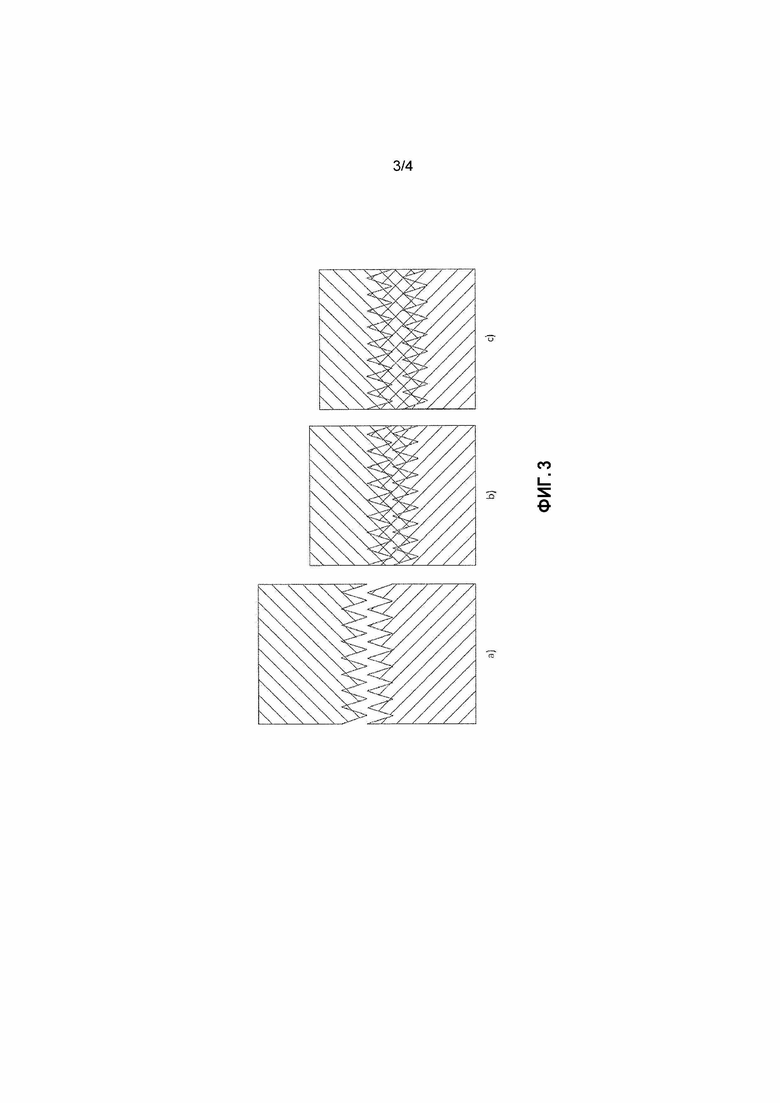

На фиг. 3 показаны две части секций материала в форму зубьев пилы, подходящие для соединения по одному способу по настоящему изобретению в 3 компоновках; и

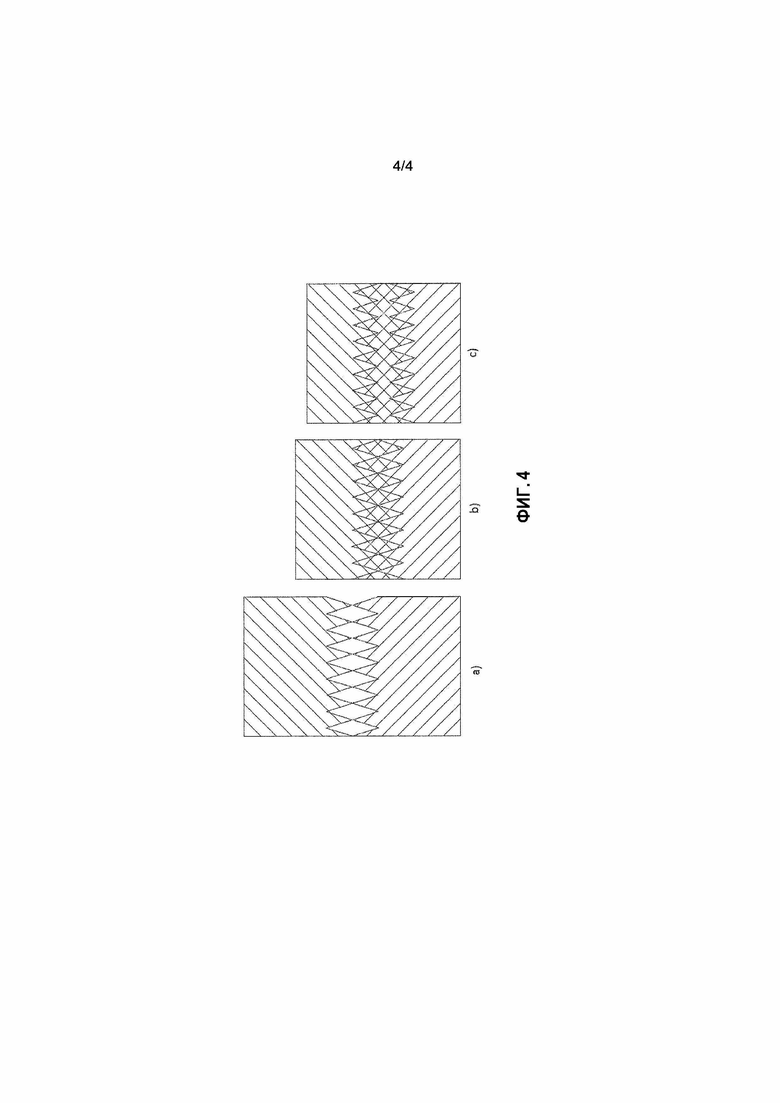

На фиг. 4 показаны две части секций материала в форме зубьев пилы, подходящего для соединения по одному способу по настоящему изобретению в 3 других компоновках.

Материалы, показанные на фиг. 1, представляют собой две узкие секции составного материала, соединенные с помощью соединений трех различных форм. В первом соединении (S) две секции составного материала обладают плоскими (неформованными) концами и наложены для обеспечения области для соединения с одинаковой толщиной. Во втором соединении (P) каждая из двух секций составного материала имеет концы, которые имеют форму треугольника (зубья пилы) и наложены таким образом, чтобы основания каждого треугольника составляли одну линию, т.е. чтобы конец треугольника каждой секции накладывался на плоскую область другой секции. В третьем соединении (SP) каждая из двух две секций составного материала имеет форму для получения двух периферийных прямых секций и центрального треугольника (зуб пилы) и наложены таким образом, чтобы прямые секции каждой секции совпадали, и концы треугольника каждой секции накладывались на плоские области другой секции.

Материал, показанный на фиг. 2, представляет собой секцию составного материала шириной 52 мм. Одному концу материала придана форма прямоугольных зубьев длиной 10 мм и шириной 4 мм выступающих секций, разделенных выемками шириной 2 мм.

Материалы, показанные на фиг. 3, представляют две секции составного материала, каждая из которых обладает двумя концами в форме зубьев пилы, содержащих треугольники с основанием шириной 6 мм и высотой 20 мм. На фиг. a) две секции материала расположены с остриями первой секции материала, обращенными к впадинам второй секции материала (PtoV), но без наложения материалов. На фиг. b) первая секция материала продвинута вперед ко второй секции на 40 мм, так что имеется комбинированная область 40 мм наложения двух секций материала, включающая две области с толщиной одной из секций, и центральная область с толщиной обеих секций. На фиг. c) первая секция продвинута вперед ко второй секции на 50 мм, создавая область наложения 50 мм, также включающая две области с толщиной одной из секций и большую центральную область с толщиной обеих секций. Как очевидно, также можно получить меньшую область наложения, например, продвинув первую секцию только на 30 мм ко второй секции, и это даст 30 мм область наложения, также содержащую две секции с толщиной одной секции, но содержащую меньшую центральную область с толщиной обеих секций.

Материалы, показанные на фиг. 4, представляют собой 2 секции составного материала, каждая из которых обладает концами в форме узора в виде зубьев пилы, содержащего треугольники с основанием шириной 6 мм и высотой 20 мм. На фиг. a) две секции материала расположены с остриями первой секции материала, обращенными к остриям второй секции материала (PtoP), но без наложения материалов. На фиг. b) первая секция материала продвинута ко второй секции на 40 мм, чтобы создать составную 40 мм область наложения двух секций материала, включающую две области с толщиной одной из секций и большое число центральных областей с толщиной двух секций. На фиг. c) первая секция продвинута ко второй секции на 50 мм, создавая 50 мм область наложения, также включающую две области с толщиной одной из секций, но обладающую одиночной большой центральной областью с толщиной двух секций. Как будет очевидно, также можно получить меньшую область наложения, например, продвинув первую секцию только на 30 мм ко второй секции, и это приведет к созданию 30 мм области наложения, также содержащей две секции с толщиной одной из секций, и большого числа центральных областей с толщиной двух секций, но также включающей области, где нет материала, и, следовательно, она не обладает толщиной.

Пример 1

Ультразвуковая сварка выполняется для соединения двух секций препрега, сформированного из однонаправленных углеродных волокон, импрегнированных отверждаемой эпоксидной смолой. Препрег содержал углеродное волокно 12k A типа компании Intermediate Modulus, импрегнированное эпоксидной смолой M21EV, содержание смолы составило 34% по весу, и масса на единицу площади волокна составила 268 гм-2. Отдельные компоненты и препрег предоставлены компанией Hexcel Composites Limited. Ленты были подготовлены разной ширины: 6,5 мм, 12,5 мм и 25,5 мм.

Ультразвуковая сварка выполнялась с использованием ультразвукового генератора Telsonic серии SG-22 2000 (частота 20 кГц), содержащего следующие компоненты:

Пресс для ультразвуковой сварки компании Telsonic с контроллером MPS4

Преобразовать SE 50/40-4 - 20 кГц полный размах амплитуды 20 мкм при 100% уставке амплитуды генератора

Бустер присоединен к преобразователю частоты, повышая амплитуду с коэффициентом 1: 2,2

Титановый сплав 6A1-4V

Сонотрод длиной 270 мм x 30 мм ширины, присоединенный к бустеру с такой конструкцией, чтобы повышать амплитуду с коэффициентом: 1:2

Постоянные параметры сварки:

Частота генератора - 20 кГц

Уставка амплитуды генератора - 100%

Амплитуда преобразователя - 20 мкм полный размах

Бустер - повышение амплитуды с коэффициентом 1: 2,2

Сонотрод - повышение амплитуды с коэффициентом 1: 2

Амплитуда при обработке - 88 мкм полный размах.

Зазор: Зазор между сонотродом и опорой, установлен на толщину одной секции материала, пока сонотрод не выполняет ультразвукового перемещения

Время выдержки под давлением (после завершения ультразвуковой сварки и останова вертикального перемещения сонотрода ) - 5 с.

Следующие параметры менялись, как показано в Табл. 1 и 2:

Давление (давление вниз, приложенное к сонотроду во время сварки), время ультразвуковой сварки, длина наложенного материала и ширина материала.

Результаты показаны в Табл. 1 и 2. Толщину соединенных секций измеряли либо на поперечном разрезе соединения, либо на боковой стороне соединения (после приведения к его исходной ширине) с помощью оптического микроскопа (микроскоп компании Keyence, при увеличении от 5 до 175 раз) или микрометра компании Mitutoyo QuantuMike.

Во время соединения двух полосок препрега волокно растягивается, т.е. пропорция волокна и смолы смещается, что приводит к более широкому участку соединения. Это увеличение по ширине срезается вручную ножом для возврата к исходной ширине (т.е. 6,5 мм, 1,5 мм или 25,5 мм).

Таблица 1

Таблица 2

Результаты в Табл. 1 и 2 показывают, что достигнутая толщина соединения почти в каждом случае составляла плюс-минус 50% от средней толщины несоединенных секций, и что во многих случаях достигнутая толщина соединений составляла плюс-минус 20% или даже меньше, плюс-минус 5%. Для сравнения соединение тех же материалов обычными способами, таких как использование механического зажимного устройства, используемого при температуре 65°C в течение 2 минут, по всей вероятности позволяет получить толщину соединений приблизительно 200% от средней толщины несоединенных областей.

Пример 2

Секции материалов препрегов, использованных в примере 1, но отрезанные с шириной 6,35, 12,7 и 25,4 мм, были соединены с помощью того же самого оборудования, как и указанное в примере 1. Зафиксированные параметры сварки были теми же самыми, что, что и использованные в примере 1, и наложение соединения, приложенное давление и время сварки менялись, как показано в Табл. 3. Прочность на растяжение соединенных материалов проверялась с использованием машины для испытаний компании Instron с тензо-датчиком силы 400 Н. Образцы удерживали клиновым захватом и испытывали при скорости 2 мм/мин при комнатной температуре. Соединения разрывались при температуре окружающего воздуха (приблизительно 22°C). Результаты показаны в Табл. 3.

Таблица 3

Результаты в Табл. 3 показывают, что соединения, полученные по способам по настоящему изобретению, были эффективно постоянными соединениями, поскольку они все были достаточно прочными, чтобы выдерживать обычное обращение с соединенными препрегами.

Пример 3

Секции материала препрегов, использованного в примере 1, но отрезанные с шириной 12,7 мм, были соединены с помощью того же самого оборудования, что и в примере 1. Зафиксированные параметры сварки были теми же самыми, что и использованные в примере 1, и наложение соединения составило 10 мм, приложенное давление составило 1 бар, и время сварки - 1 с. Химический состав смолы в областях соединений исследовали посредством DSC, выполненного на DSC компании Mettler Toledo (с параметрами прохода: температура от -50°C до 350°C, при скорости повышения температуры 10°C/мин), чтобы проверить локализованное отверждение или старение, и также измерялась температура стеклования Tg. Два соединения испытывали в двух параллельных испытаниях и сравнивали с примыкающей областью несваренного материала (стандарт 1). Результаты показаны в Табл. 4.

Таблица 4

Результаты в Табл. 4 показывают, что материалы, соединяемые по способу настоящего изобретения, не обнаружили значительного изменения температуры стеклования Tg или случая локализованного отверждения или старения.

Пример 4

Другие соединения выполняли с использованием препрегов, соответствующих материалам, использованным в примере 1, но все они имели ширину 12,7 мм. Соединения были сформированы с использованием устройства и установленных параметров, описанных в примере 1. Наложение было установлено на 10 мм, время сварки было установлено на 0,5 с, и было использовано давление 1 бар (один образец ʺS2ʺ был присоединен при 0,75 бар, чтобы показать влияние давления).

Толщину соединения измеряли микрометром, и прочность на растяжение измеряли машиной компании Instron с тензодатчиком силы 400 Н, используя способы, описанные в предыдущих примерах.

Изучали три различных формы соединений, а именно, прямое (S), в виде зубьев пилы (P) и прямых зубьев (SP), как показано на фиг. 1.

Результаты показаны в Табл. 5 и 6.

Таблица 5

Таблица 6

Результаты в Табл. 5 и 6 показывают, что почти в каждом случае достигнута толщина соединения плюс-минус 10% от средней толщины несоединенных секций, и что в большинстве случаев достигнута толщина соединений плюс-минус 5%. Результаты в Табл. 5 и 6 также показывают, что в большинстве случаев соединения, полученные по способу по настоящему изобретению, были эффективно постоянными соединениями, то есть они все были по существу прочными, чтобы выдерживать обычное обращение с соединенными препрегами.

Пример 5

В этом примере были соединены секции препрега шириной 250 мм. Материал препрегов был тем же самым, что и материал препрегов, использованных в примере 1.

Чтобы обеспечить растяжение волокна и смолы, узор вырезали на конце обеих соединяемых секций. Используемым узором был узор с прямоугольными зубьями, с удалением приблизительно 33% наложения материала, как показано на фиг. 2. Полученные вырезанием ножки были длиной 10 мм и шириной 4 мм, и зазор между ножками составлял 2 мм. Материал был разрезан автоматической закройной машиной Zund.

Ножки шириной 4 мм накладывались одна на другую с другой частью преперега, которая обладала точно таким же узором, с зазорами 2 мм, оставленными в качестве промежутков для растяжения препрега, и наложенные секции обрабатывали ультразвуковой сваркой для получения постоянного соединения с использованием пресса с ультразвуковой сваркой, описанного в примере 1.

Наложение составляло 10 мм, использовали давление 2 бара, и время сварки составляло 1 с.

Средняя толщина, измеренная на поперечном разрезе соединения с помощью микроскопа Keyence (увеличение 5-175 раз), составила 420 мкм.

Измерения на однослойной необработанной области дали среднее 300 мкм.

Увеличение толщины на соединение составило приблизительно 40%.

Затем образцы разрезали по всей ширине основной ленты, чтобы проверить прочность на растяжение образцов аналогично изделиям с разделенными лентами.

Средняя прочность на растяжение для полосок шириной 6 мм составила 30 Н, т.е. было сформировано эффективное постоянное соединение.

Пример 6

Образцы материала препрегов, описанные в примере 1, разрезали с шириной 12,7 мм и соединяли с использованием оборудования, указанного в примере 1. Зафиксированные параметры сварки были теми же самыми, что и указанные в примере 1, и наложение соединения, приложенное давление и время сварки меняли, как показано в Табл. 7. Толщина соединений, прочность соединений и температура стеклования Tg в областях соединений, измеряли по способам, указанным в предыдущих примерах, и результаты сравнивали с результатами для соседних несваренных областей материала (Эталон 1). Результаты показаны в Табл. 7.

Таблица 7

Результаты в Табл. 7 показывают, что способы настоящего изобретения могут обеспечивать очень прочные соединения с толщиной, очень близкой к толщине отдельных несоединенных материалов, т.е. области соединений только незначительно отличаются по толщине от несоединенных областей (т.е. толще на 2,1-6,2%), без значительного изменения химического состава материала в области соединения (температура стеклования Tg отличается только на 0,3-1,12°C).

Пример 7

Образцы материала препрегов, содержащие некоторые компоненты в качестве материала, указанного в примере 1, но обладающие пониженной поверхностной массой волокна 194 г/м2, разрезали по ширине 6,35 мм и соединяли с использованием оборудования, описанного в примере 1. Зафиксированные параметры сварки были теми же самыми, что и указанные в примере 1, и наложение соединения, приложенное давление и время сварки менялись, как показано в Табл. 8. Толщина соединения, прочность соединения и температура стеклования Tg в областях соединения были измерены с использованием способов, описанных в предыдущих примерах, и результаты сравнивали с результатами для соседних несваренных областей материала (Эталон 2). Результаты показаны в Табл. 8.

Таблица 8

Результаты в Табл. 8 показывают, что способы настоящего изобретения могут обеспечивать очень прочные соединения с толщиной, очень близкой к толщине отдельных несоединенных материалов, т.е. области соединения отличаются только незначительно по толщине от несоединенных областей (т.е. от 88,4 до 97,6% толщины несоединенных областей), без значительного изменения химического состава материала в области соединения (изменение температуры составляет всего лишь от 1,3 до 1,77°C).

Пример 8

Образцы материала препрегов, содержащие те же самые компоненты, что и материалы, указанные в примере 1, но обладающие пониженной поверхностной массой волокна 194 г/м2, подготавливали с шириной 150 мм. В некоторых случаях концы материалов были прямыми (S), а в некоторых случаях концы были сформированы в виде зубьев пилы, содержащих треугольники с основанием шириной 6 мм и высотой 20 мм. Секции материалов накладываются на соответствующим образом сформованные секции материала с разной длиной наложения. Для материалов в форме зубьев пилы использовались две различные компоновки, либо острие к впадине (PtoV), как показано на фиг. 3, либо острие к острию (PtoP), как показано на фиг. 4. Соединение выполняли, как указано в примере 1 с использованием одних и тех же зафиксированных параметров, но со следующими переменными параметрами, давление: 2 бара, время ультразвуковой сварки: 2 с, длина наложения материала, как показано в Табл. 9, ширина материала: 150 мм, узор соединения, как показано в Табл. 9. Кроме того, несколько циклов сварки (два или три, как показано в Табл. 9) выполняли с перемещением соединяемого материала по отношению к сонотроду между циклами для обеспечения того, что вся область наложения плюс от 5 до 10 мм с обеих сторон от области наложения подвергалась сварке.

Затем измеряли толщину сварки соединенных областей с помощью микрометра, и соединенные материалы разделяли на ленты шириной 6,35 мм.

Прочность соединений измеряли в разделенных материалах с помощью анализатора текстуры, модель: TA XTplus (предлагается компанией Stable Micro systems) с тензодатчиком 400 Н (способным измерять нагрузки до 350 Н). Испытание нагрузкой выполняли при скорости 2 мм/мин при температуре приблизительно 8°C. Результаты показаны в Табл. 9.

Таблица 9

Результаты в Табл. 9 показывают, что широкие секции материала могут быть соединены по способам настоящего изобретения, и что даже с длинными областями наложения толщина соединений в большинстве случаев попадает в пределы плюс-минус 50% от средней толщины несоединенных секций, и с толщиной менее плюс-минус 20% от средней толщины в некоторых случаях возможно соединить концы секций за счет придания им некоторой формы. Соединенные материалы могут быть разделены для формирования узких лент, и прочность соединений в узких лентах все еще может превышать 300 Н или даже 350 Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ТЕКСТИЛЕЙ (ВОЛОКНО-НАНОВОЛОКНО) ПРИ ИСПОЛЬЗОВАНИИ ЭФФЕКТИВНЫХ СВЯЗЕЙ ВОЛОКНА С НАНОВОЛОКНОМ, ВКЛЮЧАЮЩИЙ НОВЫЕ ДЕЙСТВЕННЫЕ МЕХАНИЗМЫ ПЕРЕДАЧИ НАГРУЗКИ | 2017 |

|

RU2725456C1 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| ПРЕПРЕГ, СЛОИСТОЕ ТЕЛО, АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО МАТЕРИАЛА | 2016 |

|

RU2730361C2 |

| СПОСОБ УПРАВЛЕНИЯ В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ ПРОЦЕССОМ ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНОГО ЛИСТОВОГО МАТЕРИАЛА | 2012 |

|

RU2622311C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| Лентовидный сухой волокнистый армирующий материал | 2015 |

|

RU2700060C2 |

| СИСТЕМА И СПОСОБ РЕМОНТА ТРУБ | 2008 |

|

RU2438065C2 |

| СПОСОБ СОЕДИНЕНИЯ СЛОИСТОГО АЛЮМОСТЕКЛОПЛАСТИКА | 2014 |

|

RU2570469C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ ЧАСТИЦАМИ | 2013 |

|

RU2625241C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

Группа изобретений относится к способу формирования постоянного соединения между двумя секциями волокнистого материала, а также к секции волокнистого материала, заключенного в матрице термоотверждаемой смолы. Способ формирования постоянного соединения между двумя секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, где каждая секция содержит концы ленты слоев волокон, включает наложение двух секций и воздействие на наложенные секции ультразвуковой сварки для формирования постоянного соединения между двумя секциями. При этом нет значительного изменения температуры стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы в области постоянного соединения, и где толщина постоянного соединения составляет от 50 до 150% от средней толщины каждой из двух наложенных секций до их наложения. Технический результат, а также обеспечение изделия с более однородными свойствами после укладки, прессования и отверждения соединенного материала. 2 н. и 28 з.п. ф-лы, 9 табл., 8 пр., 4 ил.

1. Способ формирования постоянного соединения между двумя секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы, где каждая секция содержит концы ленты слоев волокон, где способ включает наложение двух секций и воздействие на наложенные секции ультразвуковой сварки для формирования постоянного соединения между двумя секциями, причем при этом нет значительного изменения температуры стеклования Tg волокнистого материала, заключенного в матрице термоотверждаемой смолы в области постоянного соединения, и где толщина постоянного соединения составляет от 50 до 150% от средней толщины каждой из двух наложенных секций до их наложения.

2. Способ по п. 1, в котором длина наложенной секции составляет от 3 до 200 мм.

3. Способ по п. 1 или 2, в котором по меньшей мере вся длина наложенной секции обрабатывается ультразвуковой сваркой, предпочтительно вся длина наложенной секции плюс от 5 до 50 мм, более предпочтительно от 10 до 25 мм, волокнистого материала, заключенного в термоотверждаемой смоле, непосредственно примыкающих к каждому концу наложенной секции, обрабатывается ультразвуковой сваркой.

4. Способ по любому из предшествующих пунктов, в котором ультразвуковая сварка выполняется за счет контакта предназначенной для ультразвуковой сварки области с сонотродом, когда эта область опирается на опору.

5. Способ по п. 4, в котором опора представляет собой плоскую пластину, барабан или валик, необязательно поверхность опоры имеет тиснение.

6. Способ по п. 4 или 5, в котором сонотрод обладает контактной поверхностью, которая покрывает всю площадь для ультразвуковой сварки.

7. Способ по п. 4 или 5, в котором сонотрод обладает контактной поверхностью меньшей, чем вся область для ультразвуковой сварки по меньшей мере в одном направлении, и способ дополнительно включает ультразвуковую сварку на секциях предназначенной для ультразвуковой сварки области, пока по существу вся площадь сварки не будет соединена постоянно.

8. Способ по любому из пп. 4-7, в котором сонотрод используется при частоте от 15 до 70 кГц.

9. Способ по любому из пп. 4-8, в котором сонотрод используется с амплитудой от 5 до 150 мкм.

10. Способ по любому из пп. 4-9, в котором сонотрод используется с давлением от 0,01 до 0,6 МПа (от 0,1 до 6 бар).

11. Способ по любому из пп. 4-10, в котором сонотрод используется в течение периода сварки от 0,01 до 30 с.

12. Способ по любому из пп. 4-11, в котором сонотрод используется со временем выдержки от 0,1 до 10 с после завершения времени сварки.

13. Способ по любому из пп. 4-12, в котором сонотрод и опора расположены таким образом, что когда сонотрод находится в наиболее близкой точке к опоре, зазор между сонотродом и опорой составляет от нуля до 150% от средней толщины каждой из двух наложенных секций до их соединения.

14. Способ по любому из пп. 4-13, включающий позиционирование слоя материала, обладающего по меньшей мере одной нелипкой поверхностью, между контактной поверхностью сонотрода и наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы.

15. Способ по любому из пп. 4-14, включающий позиционирование слоя материала, обладающего по меньшей мере одной нелипкой поверхностью, между опорой и наложенными секциями волокнистого материала, заключенного в матрице термоотверждаемой смолы.

16. Способ по п. 1, в котором соединенные ленты последовательно подаются для способа укладки лент, предпочтительно автоматического способа укладки лент или автоматического способа размещения волокон.

17. Способ по любому из предшествующих пунктов, в котором матрица термоотверждаемой смолы содержит эпоксидную смолу.

18. Способ по любому из предшествующих пунктов, в котором матрица термоотверждаемой смолы содержит отвердитель.

19. Способ по любому из пп. 1-17, в котором матрица термоотверждаемой смолы по существу не содержит отвердителя.

20. Способ по любому из предшествующих пунктов, в котором волокнистый материал включает стекловолокно, углеродное, графитовое, борное, керамическое, арамидное, полиамидное или полиэфирное волокно или натуральные волокна.

21. Способ по любому из предшествующих пунктов, в котором ширина каждой из двух секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, составляет от 3 мм до 3 м, предпочтительно от 3 мм до 25 мм.

22. Способ по любому из пп. 1-20, в котором по меньшей мере одна из секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, обладает формой с удалением участка материала в соединяемой области до наложения секций, предпочтительно обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, обладают формой с удалением участка материала в соединяемой области до наложения секций.

23. Способ по п. 22, в котором по меньшей мере одна из соединяемых секции обладает формой с узором прямоугольных зубьев или зубьев пилы, предпочтительно обе соединяемые секции обладают формой дополняющих друг друга узоров прямоугольных зубьев или зубьев пилы.

24. Способ по п. 22 или 23, в котором обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, обладают некоторой формой, и количество удаляемого материала из каждой обладающей этой формой секции составляет от 25 до 75%.

25. Способ по любому из пп. 22-24, в котором обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, обладают формой в виде узора зубьев пилы, и ширина основания каждого зуба пилы составляет от 1 до 10 мм.

26. Способ по любому из пп. 22-25, в котором обе секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, обладают формой в виде узора зубьев пилы, и высота каждого зуба пилы составляет от 10 до 150 мм.

27. Способ по любому из пп. 22-26, в котором ширина каждой из двух секций волокнистого материала, заключенного в матрице термоотверждаемой смолы, составляет от 25 мм до 5 м, предпочтительно от 50 мм до 3 м.

28. Секции волокнистого материала, заключенного в матрице термоотверждаемой смолы, где каждая секция содержит концы ленты слоев волокон, постоянно соединенные вместе по способу по любому из предшествующих пунктов.

29. Секции постоянно соединенного волокнистого материала по п. 28, в которых прочность постоянного соединения такова, что секции не будут разъединяться при нагрузке на растяжение 13 Н в течение 2 мин при температуре 14°C.

30. Секции постоянного соединенного волокнистого материала по п. 28 или 29, в которых прочность постоянного соединения такова, что секции могут быть свернуты или пропущены вокруг под углом обертывания от 30 до 80 мм при температуре 14°C при нагрузке по меньшей мере 13 Н.

| WO 2006042251 A2, 20.04.2006 | |||

| WO 2012174623 A1, 27.12.2012 | |||

| WO 2002032664 A1, 25.04.2002 | |||

| DE 102014209815 A1, 10.09.2015 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

Авторы

Даты

2020-11-19—Публикация

2017-06-07—Подача