Предлагаемое изобретение относится к литейному производству, а именно к процессам выплавки цинка из цинковых отходов (дросса), которые образуются при цинковании полосового материала в агрегате горячего цинкования.

Известен способ выплавки цинка из гартцинка, приведенный в статье "Переработка отходов ванны горячего цинкования", опубликованной в журнале "Сталь" 5 за 1995 г., с.82, УДК 669.53. Из материала статьи следует, что способ выплавки цинка из гартцинка (цинкового дросса) включает загрузку нагревательной печи гартцинком (дроссом), его расплавление и разливку жидкого цинка в изложницу.

Недостатком известного технического решения является низкая производительность процесса выплавки цинка и большие затраты энергии из-за необходимости нагревания изложницы, а также большой разброс слитков цинка по массе ввиду отсутствия возможности регулирования степени заполнения изложницы.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является способ выплавки цинка из цинкового дросса, реализуемый в "Установке для выплавки цинкового дросса", опубликованной в информационном листке 47-99 серии 53.37.91 от 25 мая 1999 г. УДК 669.5.046.5. ЦНТИ г. Липецка.

Из описания и чертежей информационного листка следует, что способ выплавки цинка из цинкового дросса включает загрузку последовательно установленных в ряд нагревательных печей дросоом, его расплавление, позиционирование изложницы под выпускными отверстиями нагревательных печей, расположенными с заданным шагом, и разливку жидкого цинка, а установка для его осуществления содержит ряд последовательно смонтированных на основании нагревательных печей с установленными в них тиглями с выпускными отверстиями, изложницу, расположенную на платформе с возможностью перемещения по направляющим, размещенным под выпускными отверстиями тиглей.

Недостатком известного технического решения является низкая производительность процесса получения слитка цинка заданной массы вследствие значительных затрат вспомогательного времени на перестановку изложницы под каждую из нагревательных печей, а также низкое качество слитка вследствие неоднородности его состава по всему объему слитка. Это обусловлено тем, что цинковый дросс, загруженный в разные нагревательные печи, получают в разные периоды процесса (кампании) цинкования стальной полосы и на разных агрегатах горячего цинкования. Поэтому химический состав получаемых слитков цинкового дросса отличается друг от друга. Вместе с этим, слив расплава в одну и ту же зону изложницы не способствует интенсивному его перемешиванию и обеспечению однородности его состава по всему объему, что также ухудшает качество расплава цинка.

При разливке жидкого цинка в изложницу из ряда последовательно установленных нагревательных печей между сливом цинка из предыдущей печи и сливом цинка из последующей печи проходит достаточно много времени, что приводит к застыванию слоя цинкового расплава и к образованию в слитке слоев цинка с разным химсоставом (из-за того, что цинковый дросс в разных нагревательных печах имеет различный химсостав).

При быстрой разливке слоев цинка с различным химсоставом в слитке может не возникать, но в изложнице образуются застойные зоны, в которых не происходит перемешивания металла в процессе его разливки, что так же приводит к колебаниям химсостава цинка по объему слитка.

Использование полученных слитков цинка для горячего цинкования стальной полосы может привести к попаданию слоев цинка с разным химсоставом на оцинковываемую полосу и получению участков оцинкованной полосы с различающимися коррозионными свойствами и отличающимися по внешнему виду. Это способствует снижению качества оцинкованной полосы.

Задача, на решение которой направлено предлагаемое техническое решение - повышение качества слитка за счет обеспечения однородности его состава по всему объему. При этом достигается получение такого технического результата, как повышение качества цинкования полосового материала в агрегате горячего цинкования.

Вышеуказанные недостатки исключаются тем, что в способе выплавки цинка из цинковых отходов, включающем загрузку последовательно установленных в ряд нагревательных печей отходами цинка, их расплавление, перемещение изложницы, ее позиционирование под выпускными отверстиями нагревательных печей, расположенными с заданным шагом, и разливку жидкого металла в изложницу, перемещение изложницы ведут в направлении продольной оси ряда нагревательных печей, а ее позиционирование осуществляют с шагом, не равным шагу между выпускными отверстиями последних, при этом расплав сливают после его накопления в печи, а установка для его осуществления, содержащая ряд последовательно смонтированных на основании нагревательных печей с установленными в них тиглями с выпускными отверстиями, изложницу, расположенную на платформе с возможностью перемещения по направляющим, размещенным под выпускными отверстиями тиглей, снабжена затворами, установленными на каждой из нагревательных печей с возможностью перекрытия выпускных отверстий и смонтированными на основании ограничителями места положения изложницы, а направляющие расположены параллельно продольной оси ряда нагревательных печей, при этом ограничители места положения изложницы связаны с механизмом перемещения платформы.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемый способ отличается от известного тем, что позиционирование изложниц осуществляют с шагом, не равным шагу между выпускными отверстиями нагревательных печей. Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемая установка отличается своим конструктивным выполнением, а именно наличием затворов, установленных на каждой из нагревательных печей и ограничителями места положения изложницы. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предлагаемого способа не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому решению.

Сравнительный анализ предложенной установки не только с прототипом, но и с другими техническими решениями показал, что конструкции, снабженные затворами, установленными с возможностью перекрытия выпускных отверстий и ограничителями места положения подвижных элементов широко известны. Однако их введение в конструкцию установки для выплавки цинка из цинковых отходов, их расположение и взаимосвязь с другими элементами конструкции установки обеспечивает не только повышение качества слитка, но также способствует повышению качества цинкования полосового материала в агрегате горячего цинкования.

Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого технического результата, что по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей.

На фиг.1 схематично изображен общий вид предлагаемой установки.

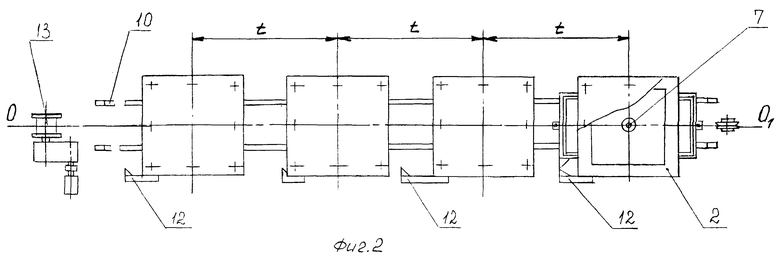

На фиг.2 изображен вид сверху установки.

Способ выплавки цинка из цинковых отходов реализуется с помощью установки, которая содержит смонтированные в ряд с определенным шагом - t, - на основании 1 нагревательные печи 2, 3, 4, 5, в каждой из которых установлен тигель 6 с выпускным отверстием 7. Установка также содержит изложницу 8, которая расположена на платформе 9 с возможностью перемещения по направляющим 10, размещенным под выпускными отверстиями 7 тиглей 6 и расположенным параллельно продольной оси 001 ряда нагревательных печей. Установка снабжена затворами 11, установленными на каждой из нагревательных печей 2 с возможностью перекрытия выпускных отверстий 7 тиглей 6, а также смонтированными на основании 1 ограничителями 12 места положения изложницы 8, при этом ограничители 12 связаны с механизмом-приводом 13 перемещения (трособлочным) платформы 9. Связь ограничителей 12 места положения изложницы 8 с приводом 13 может быть выполнена как за счет электрического подсоединения (автоматическая остановка платформы 9 или подача светового, звукового сигнала оператору на остановку платформы), так и визуального контроля (наблюдения) со стороны оператора за местом положения изложницы 8 относительно каждого из ограничителей 12.

Способ выплавки цинка из цинковых отходов осуществляется следующим образом.

Тигли 6 последовательно установленных в ряд нагревательных печей 2, 3, 4, 5 загружают отходами цинка 14 (цинковым дроссом - отходом ванн горячего цинкования). Выпускные отверстия 7 тиглей 6 перекрывают затворами 11. Затем включают нагревательные печи 2, 3, 4, 5 и доводят отходы 14 до расплавления, при этом образующийся расплав скапливается в тиглях 6 нагревательных печей. После полного расплавления цинковых отходов изложницу 8 устанавливают под первую в ряду нагревательную печь 2, совместив ее поперечную ось 15 с осью выпускного отверстия 7 и открыв затвор 11, производят разливку расплава из первой печи 2 в изложницу 8. После полного слива расплава из первой нагревательной печи 2 изложницу 8 перемещают в направлении, параллельном продольной оси 001 ряда нагревательных печей, и позиционируют под выпускным отверстием 7 второй нагревательной печи 3 с шагом, например -t+Δt- или -t-Δt-, не равным шагу - t, - между выпускными отверстиями 7 соседних нагревательных печей. Команду (сигнал) на остановку платформы 9 с изложницей 8 дает ограничитель 12, отключая привод 13 перемещения платформы. Открыв затвор 11 нагревательной печи 3 производят слив расплава в изложницу 8. Аналогичным образом производят разливку цинкового расплава из всех оставшихся в ряду нагревательных печей 4, 5 в зону изложницы 8, отличную от предыдущей.

На слив расплава с каждой нагревательной печи и перемещение изложницы от предыдущей печи к последующей не требуется много времени, и цинковый расплав, разлитый из разных печей, не успевает застывать в изложнице отдельными слоями, а находится в жидком состоянии. Это приводит к тому, что цинковый расплав, разлитый из разных нагревательных печей, интенсивно перемешивается по всему объему изложницы, устраняя застойные зоны цинкового расплава, что способствует повышению однородности химического состава цинка по всему объему слитка, следовательно, и повышению его качества. Накопление цинкового расплава в нагревательной печи перед его сливом в изложницу приводит к увеличению энергии падающей струи расплава при его разливке, что также способствует более интенсивному и качественному перемешиванию расплава в изложнице.

Пример. Отходы цинка (дросс) с агрегата горячего цинкования листопрокатного производства ОАО НЛМК поставлялись в фасонно-литейный цех в форме слитков массой 500 кг. Содержание основных примесей (железа и алюминия) в слитках дросса по объему (в разных точках слитка) и по слиткам от разных плавок приведено в табл. 1.

Слитки дросса загружали в тигли электронагревательных печей, закрывали крышками, а сливные отверстия перекрывали затворами и нагревали дросс до температуры 460-480oС, выдерживали до полного расплавления слитка дросса в течении 6 ч. При этом образующийся расплав скапливался в нижней части тиглей каждой из нагревательных печей.

Затем изложницу для цинка устанавливали под первую в ряду нагревательную печь, совместив ее поперечную ось с осью выпускного отверстия, с открытием которого производили разливку расплава в изложницу. После полного слива расплава из первой печи изложницу перемещали в направлении, параллельном продольной оси ряда нагревательных печей, и позиционировали ее под выпускным отверстием второй нагревательной печи с шагом -t+Δt = 2700 мм, не равным шагу - t - = 2400 мм между осями выпускных отверстий первой и второй печей. Открыв выпускное отверстие второй нагревательной печи, производили слив расплава из нее, но уже в другую зону изложницы. После полного слива расплава из второй печи изложницу перемещали аналогично предыдущему перемещению и позиционировали ее под выпускным отверстием третьей печи с шагом -t-Δt = 2100 мм, также не равным шагу - t =2400 мм между осями выпускных отверстий второй и третьей печей. Открыв выпускное отверстие третьей нагревательной печи, производили слив расплава из нее в изложницу. При этом зона слива из последней печи не совпадала с зонами слива из первой и второй печей.

Время слива расплава из каждой печи в среднем составляло 4 мин, а время перемещения изложницы от одной печи к другой и ее позиционирование составило в среднем 1 мин. Общее время разливки цинкового расплава из всех печей составило 15 мин. В результате был получен слиток цинка весом 750 кг. После остывания изложницы со слитком последний извлекли, после чего был произведен химический анализ в различных точках по объему. Результаты анализа сведены в табл. 2.

Таким образом, обеспечение однородности состава слитка по всему объему за счет более интенсивного перемещения расплава при его разливке из нескольких нагревательных печей в разные зоны изложницы способствует решению поставленной задачи - повышению качества слитка. При этом достигается и получение вышеуказанного технического результата - повышение качества цинкования полосового материала в агрегате горячего цинкования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| СПОСОБ ОЧИСТКИ ЦИНКА ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2261925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1994 |

|

RU2075525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1999 |

|

RU2150524C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИНКОВЫХ ОСАДКОВ | 1999 |

|

RU2156821C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ГАРТЦИНКА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363747C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ЦИНКА ОТ ПРИМЕСЕЙ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2436854C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| СПОСОБ ОЧИСТКИ ЦИНКОСОДЕРЖАЩЕГО СЫРЬЯ ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ, ПРИМЕСНЫХ МЕТАЛЛОВ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2389809C1 |

Изобретение относится к литейному производству, а именно к процессам выплавки цинка из цинковых отходов (дросса). Сущность: способ выплавки цинка из цинковых отходов включает загрузку последовательно установленных в ряд нагревательных печей отходами цинка, их расплавление, перемещение изложницы, ее позиционирование под выпускными отверстиями нагревательных печей, расположенными с заданным шагом, и разливку расплава в изложницу. При этом перемещение изложницы ведут в направлении, параллельном продольной оси ряда нагревательных печей, а ее позиционирование осуществляют с шагом, не равным шагу между выпускными отверстиями последних, при этом расплав сливают после его накопления в печи. Установка для выплавки цинка из цинковых отходов снабжена затворами, установленными на каждой из нагревательных печей, с возможностью перекрытия выпускных отверстий и смонтированными на основании ограничителями места положения изложницы, а направляющие расположены параллельно продольной оси ряда нагревательных печей, при этом ограничители связаны с механизмом перемещения платформы. Изобретение обеспечивает повышение качества слитка за счет обеспечения однородности его состава по всему объему. 2 с.п.ф-лы, 2 ил., 2 табл.

| Установка для выплавки цинкового дросса, И.Л., №47-99, сер.53.37.91 от 25.05.99, ЦНТИ.-Липецк: Сталь, 1995, №5, с.82 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОКИСЛЕННЫХМАТЕРИАЛОВ | 0 |

|

SU313879A1 |

| SU 1457411 27.07.1999. | |||

Авторы

Даты

2002-09-20—Публикация

1999-08-16—Подача