Изобретение относится к металлургической промышленности и может быть использовано для получения цинка из отходов горячего цинкования стальных полос (цинкового дросса).

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является способ переработки отходов горячего цинкования, приведенный в журнале "Сталь" 5, 1995 г., на с. 82-83.

Способ включает в себя загрузку дросса в печь, его расплавление, выдержку полученного расплава при температуре в печи 460-480oС и его слив в изложницу. Недостатком известного способа является низкая чистота получаемого цинка и большие расходы электроэнергии ввиду того, что, как показали эксперименты, выдержка расплава при температуре 460-480oС в течение 10-12 ч приводит к большим затратам электроэнергии на поддержание заданной температуры расплава и к увеличению концентрации железа в цинке.

Задача, на решение которой направлено техническое решение, - повышение чистоты цинка, выплавляемого из дросса, и снижение расхода электроэнергии на его выплавку. При этом достигается возможность получения такого технического результата, как повышение качества выплавляемого цинка, снижение его себестоимости и повышение производительности процесса выплавки цинка.

Вышеуказанные недостатки исключаются тем, что в способе получения цинка из цинкового дросса, включающем загрузку дросса в печь, его расплавление, выдержку полученного расплава при температуре в печи 460-500oС и его слив в изложницу, после загрузки дросса температуру в печи доводят до температуры, равной 1,0-1,12 температуры плавления гартцинка, и поддерживают ее в течение 0,25-0,5 ч, затем отключают обогрев и при снижении температуры до температуры выдержки выдерживают в течение 0,3-1,2 ч.

Сопоставительный анализ предложенного технического решения с известным показывает, что заявляемое техническое решение отличается тем, что после загрузки дросса температуру в печи доводят до температуры, равной 1,0-1,12 температуры плавления гартцинка, и поддерживают ее в течение 0,25-0,5 ч, затем отключают обогрев и при снижении температуры до температуры выдержки выдерживают в течение 0,3-1,2 ч. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнительный анализ предлагаемого способа не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания.

Способ осуществляется следующим образом: затвердевший слиток дросса помещают в специальный тигель с выпускным отверстием и стопорным затвором, помещают в печь, закрывают ее крышкой, а под печь помещают изложницу. Затем включают печь и доводят температуру в печи до температуры, равной 1,0-1,12 температуры плавления гартцинка (700oС), поддерживают ее в течение 0,25-0,5 ч, после чего отключает обогрев, снижают температуру в печи до 460-500oС и выдерживают расплав в течение 0,3-1,2 ч при этой температуре. В результате свободный цинк расплавляется, собирается в капли и конгломераты капель, стекает в нижнюю часть тигля и накапливается там. При предварительном нагреве дросса до температуры, равной 1,0-1,12 температуры плавления гартцинка, стенки тигля и прилегающие к ним слои дросса нагреваются до температуры, не превышающей температуру плавления гартцинка (700oС), так как слиток дросса обладает значительной теплоемкостью, а температура в печи поддерживается в вышеуказанном временном интервале. При этом перехода соединений железа в свободный цинк не происходит и их концентрация находится в пределах, допустимых техническими условиями на цинк для горячего цинкования стальной полосы. За 0,3-1,2 ч выдержки дросса при вышеуказанной температуре печи (460-500oС) происходит полное его расплавление и разделение на свободный цинк и гартцинк. Затем открывают стопорный затвор и сливают цинк в изложницу.

Время ведения процесса выплавки цинка значительно сокращается, что обеспечивает уменьшение перехода примесей железа в цинк, повышение его качества, снижение расхода электроэнергии и повышение производительности процесса выплавки.

Пример.

В фасонолитейном цехе (ФЛЦ) ОАО "НЛМК" проводилась опытная выплавка цинка из слитка цинкового дросса весом 500 кг, поступающих с агрегата горячего цинкования листопрокатного производства и имеющих химсостав: алюминий 0,8%, железо 0,4%, свинец 0,15%, цинк - остальное. Выплавка производилась в печи сопротивления типа CAT 025B емкостью 650 кг футерованную шамотным кирпичом ШA-1. В тигель, изготовленный из стали, поместили слиток дросса, установили в правильную печь и закрыли ее крышкой. Под печь закатили тележку с изложницей и установили ее под выпускным отверстием тигля, которое закрыли стопорным затвором. Затем включили печь, нагрели печь до температуры, равной 1,07 (750oС) температуры плавления гартцинка, и поддерживали ее в течение 0,4 ч, после чего отключили обогрев, снизили температуру в печи до 480-490oС и выдержали при этой температуре 0,7 ч. В процессе нагрева и выдержки свободный цинк расплавился, собрался в нижнюю часть тигля и накопился там. После окончания выдержки стопорный затвор отрыли и цинк слили в изложницу. В процессе сливания брались пробы на анализ выплавленного цинка.

Как показал проведенный анализ, химический состав выплавленного цинка соответствует требованиям к химсоставу цинка для горячего цинкования стальной полосы, а именно алюминия в нем содержалось 0,35%, железа - 0,04%, свинца - 0,08%, остальное - цинк.

Повышение температуры в печи выше 1,12 температуры плавления гартцинка, увеличение времени ее поддержания более 0,5 часа и выдержка расплава более 1,2 ч при температуре 460-500oС приводит к увеличению содержания железа в цинке выше 0,05%, что не соответствует техническим требованиям к химсоставу цинка для горячего цинкования, кроме того, при этом увеличивается расход электроэнергии и снимается производительность процесса выплавки.

Снижение температуры в печи ниже 1,0 температуры плавления гартцинка, снижение времени ее поддержания менее 0,25 ч и выдержка расплава менее 0,3 ч при температуре 460-500oС приводит к неполному проплавлению слитка дросса и снижению выхода цинка.

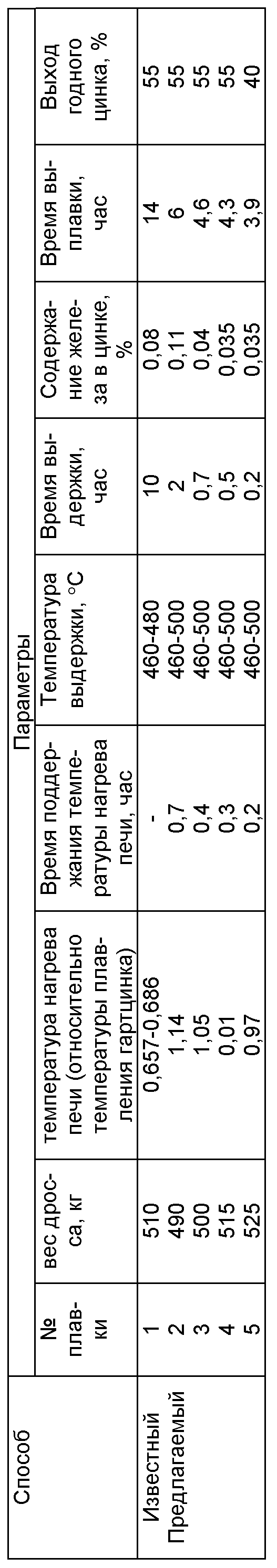

Данные проведенных опытных плавок сведены в таблицу.

Таким образом, использование предлагаемого технического решения позволяет выполнить поставленную задачу, при этом достигается возможность получения вышеупомянутого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЦИНКА ИЗ ЦИНКОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189398C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ГАРТЦИНКА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363747C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 2001 |

|

RU2207357C2 |

| Способ рафинирования гартцинка от примеси железа и алюминия | 2022 |

|

RU2778931C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗГАРИ ЦИНКА | 2004 |

|

RU2267546C1 |

| СПОСОБ ОЧИСТКИ ЦИНКА ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2261925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1994 |

|

RU2075525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1999 |

|

RU2150524C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2221899C1 |

Изобретение относится к металлургической промышленности и может быть использовано для получения цинка из отходов горячего цинкования стальных полос - цинкового дросса. Предложенный способ включает загрузку дросса в печь, его расплавление, выдержку полученного расплава при температуре в печи 460-500oС и его слив в изложницу, причем после загрузки дросса температуру в печи доводят до температуры, равной 1,0-1,12 температуры плавления гартцинка, и поддерживают ее в течение 0,25-0,5 ч, затем отключают обогрев и при снижении температуры до температуры выдержки выдерживают в течение 0,3-1,2 ч. Обеспечивается повышение чистоты цинка, выплавляемого из дросса, и снижение расхода электроэнергии на его выплавку. 1 табл.

Способ получения цинка из цинкового дросса, включающий загрузку дросса в печь, его расплавление, выдержку полученного расплава при температуре в печи 460-500oС и его слив в изложницу, отличающийся тем, что после загрузки дросса температуру в печи доводят до температуры, равной 1,0-1,12 температуры плавления гартцинка, и поддерживают ее в течение 0,25-0,5 ч, затем отключают обогрев и при снижении температуры до температуры выдержки выдерживают в течение 0,3-1,2 ч.

| Журнал "Сталь" | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОКИСЛЕННЫХМАТЕРИАЛОВ | 0 |

|

SU313879A1 |

| US 3676105, 11.07.1972 | |||

| US 5527380, 18.06.1996 | |||

| Способ переработки изгари | 1980 |

|

SU954470A1 |

Авторы

Даты

2002-08-27—Публикация

2001-04-11—Подача