Предлагаемое изобретение относится к металлургической промышленности и может быть использовано для очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов, входящих в состав интерметаллических соединений, с получением цинка, который может быть использован для горячего цинкования стальных полос, получения сухих цинковых белил, оксида цинка, различных сплавов на основе цинка.

Известен способ очистки цинка от оксидов примесных металлов и печь для осуществления способа, выбранный в качестве прототипа, включающий плавление цинка в расплаве натрия тетраборнокислого, содержащего 3-7 мас.% ангидрида борной кислоты, при температуре 750-800°C и печь для очистки цинка, содержащую вертикально установленный тигель, который имеет пристенный карман, патрубок для слива очищенного цинка, встроенный в карман на уровне высоты слоя затвора, из расплава цинка в кармане. Высоту слоя расплава цинка в затворе определяют по формуле:

h1=(h2·P1+h3·P2):P1,

где h1 - высота слоя расплава цинка в затворе, м;

h2 - высота слоя расплава цинка на дне тигля, м;

h3 - высота слоя расплава натрия тетраборнокислого в тигле печи, м;

P1 - удельная масса расплава цинка, кг/м3;

P2 - удельная масса расплава натрия тетраборнокислого, кг/м3 (Патент РФ 2261925, 26.02.2004 г, БИПМ №28, 10.10.2005 г.).

Недостатками известного способа являются:

- высокая температура плавления тетраборнокислого натрия - 750-800°C;

- высокая вязкость тетраборнокислого натрия, что повлечет за собой значительный вынос из печи клетью расплава тетраборнокислого натрия и создаст трудность в очистке клети от стеклообразного затвердевшего расплава соли;

- наличие пристенного кармана создает неудобства в загрузке в расплав солей клети с цинкосодержащим сырьем и сложности в изготовлении такого тигля;

- внутренние стенки тигля не защищены от расплава цинка, что может привести к растворению металла тигля в расплаве цинка при температуре выше 700°С;

- не предусмотрена очистка цинка от примесных металлов, входящих в интерметаллические соединения, например FexZny и т.д;

- не предусмотрен слив из печи расплава цинка и соли на время профилактического ремонта или аварийной ситуации.

Известен способ получения цинка из цинкового дросса, включающий загрузку цинкового дросса в печь, его расплавление при температуре 700-800°C, выдержку при данной температуре в течение 0,25-0,5 ч, охлаждение расплава до температуры 460-500°C, выдержку при данной температуре в течение 0,5-0,7 ч и затем слив расплава цинка в изложницы (Патент РФ 2188244. 110420001, БИПМ №24, 27.08.2002 г, с.303).

Недостатками известного способа являются:

- низкий выход очищенного цинка;

- низкая производительность печи;

- образование настыля на стенках тигля печи, что является причиной трудоемкой операции периодической чистки печи от настиля;

- образование значительной массы (больше 40%) вторичного отхода цинкового дросса, имеющего высокое содержание примесей (до 10%);

- высокая себестоимость очищенного цинка, являющаяся следствием значительных энергетических затрат из-за частых остановок печи на чистку от настиля и низкого выхода очищенного цинка (до 55%).

Задачами предлагаемого способа очистки цинкосодержащего сырья от примесей и печи для осуществления способа являются повышение качества очищенного цинка, повышение надежности работы печи, удобства в обслуживании ее, снижение энергетических затрат, снижение себестоимости очищенного цинка.

Указанные задачи достигаются тем, что плавление цинкосодержащего сырья осуществляют в расплаве солей, имеющих состав, мас.%:

при температуре 600-700°C.

Высота расплава цинка на дне печи составляет 200-250 мм, а высота расплава солей над уровнем расплава цинка - 800-900 мм.

Загрузку цинкосодержащего сырья вместе с металлическим алюминием в количестве 0,02-0,05 мас.% от массы цинксодержащего сырья осуществляют в клети из жаропрочной стали.

Клеть подвешивают на штоке, фиксируемом в верхней части тигля печи.

Дно клети отстоит от верхнего уровня расплава цинка на расстояние 250-350 мм.

Печь для очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов содержит металлическую обечайку из огнеупорной стали, дно печи футеровано огнеупорным материалом и обечайка тигля с внутренней поверхности футерована огнеупорным неметаллическим материалом на высоту от дна печи 500-600 мм, между поверхностью обечайки и огнеупорной футеровкой имеется слой огнеупорного клея.

Патрубки для слива очищенного цинка в изложницы и опорожнения печи от расплава цинка и солей выполнены из огнеупорных керамических материалов. Патрубок для слива очищенного цинка в изложницы вмонтирован в печь и опускается в расплав цинка на расстояние 20-50 мм от дна печи, высота слива очищенного расплава цинка через патрубок составляет 460-510 мм от дна печи, патрубок для слива расплавов цинка и солей перед профилактическим ремонтом печи или во время аварийных ситуаций выполнен горизонтально на уровне дна печи и имеет затвор из огнеупорной глины с внутренней стороны печи.

Керамические патрубки имеют электрообогрев.

Для осуществления способа очистки цинкосодержащего сырья от оксидов примесных металлов, входящих в интерметаллические соединения в цинке, в расплав солей загружают борную кислоту (H3BO3), масса которой рассчитана заранее в соответствии с протекающими реакциями:

2H3BO3=B2O3+3H2O

MeO+Na2B4O7=Me(BO2)2+2NaBO2

Me2O3+Na2B4O7+2B2O3=2Me(BO2)3+2NaBO2

2NaBO2+B2O3=Na2B4O7,

где MeO и Me2O3 - оксиды примесных металлов.

После распада борной кислоты в расплаве солей на борный ангидрид и пары воды в расплав солей погружают клеть с цинкосодержащим сырьем и металлическим алюминием в количестве 0,02-0,05 мас.% от массы цинксодержащего сырья.

При этом могут протекать реакции по схеме:

FexZny+ZAl=FexAlz+yZn.

Освобождающийся цинк переходит в расплав цинка, а интерметаллические соединения примесных металлов с алюминием захватываются метаборнокислыми солями примесных металлов (Fe(BO2)3 и т.д.) и остаются в клети, которые после полного стекания расплава цинка на дно печи удаляются из расплава солей вместе с клетью.

Клеть, удаленную из расплава солей, погружают в раствор хлористых солей натрия и калия, при этом соли NaCl, KCl, Na2B4O7, которые остаются на клети в результате ее смачивания расплавом солей, переходят в раствор, после этого клеть легко очищается от метаборнокислых солей примесных металлов.

Совокупность признаков заявляемого технического решения - способа очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов и печи для осуществления способа имеет отличия от прототипов и не следует явным образом из изученного уровня техники, поэтому авторы считают, что способ и печь для осуществления способа являются новыми и имеют изобретательский уровень.

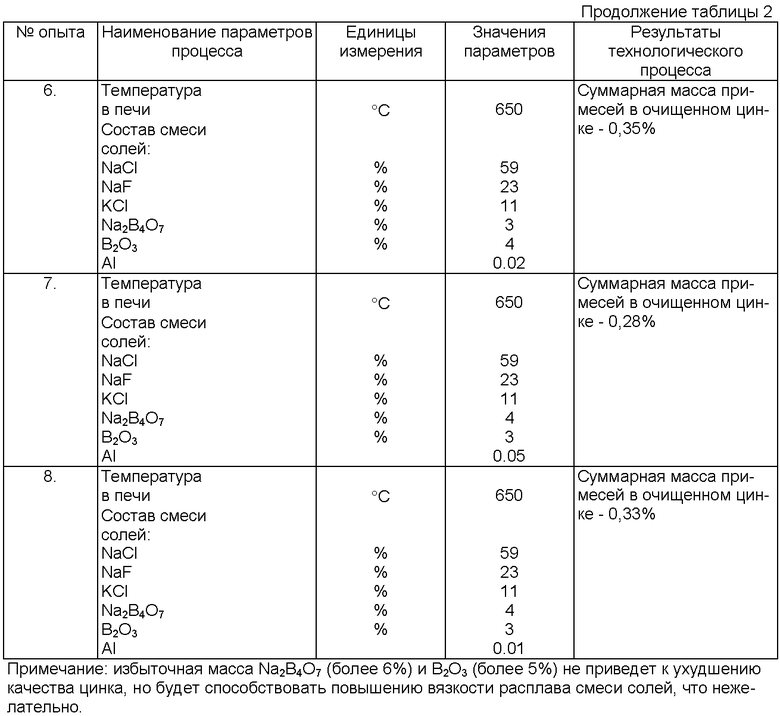

Способ очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов и печь для осуществления способа позволяют снизить температуру в печи, уменьшить расход энергетических затрат, уменьшить вязкость расплава солей и тем самым снизить расход солей и трудоемкость процесса очистки цинкосодержащего сырья, упростить конструкцию печи и повысить ее надежность в работе, исключить контакт расплава цинка и увеличить надежность конструкции и устранить повторное загрязнение расплава цинка в результате частичного растворения в печи металлов, повысить качество очищаемого цинка в результате извлечения примесных металлов из интерметаллических соединений, находящихся в расплаве цинка, предусмотрена надежная эксплуатация узла слива очищенного цинка в изложницы, предусмотрено опорожнение печи от расплава цинка и солей во время профилактических ремонтов и аварийных ситуаций. Печь для очистки цинксодержащего сырья от оксидов примесных металлов представлена на чертеже.

Печь включает в себя следующие элементы:

- обечайка из огнеупорной стали (поз.1);

- дно тигля и футеровка обечайки тигля огнеупорным неметаллическим материалом (поз.2);.

- слой термостойкого клея (поз.3);

- патрубок для слива очищенного цинка в изложницы (поз.4);

- патрубок для слива расплава цинка и солей во время профилактических ремонтов или аварийных ситуаций (поз.5);

- электрообогрев патрубка для слива очищенного цинка в изложницы (поз.6);

- электрообогрев патрубка для слива расплава цинка и солей во время профилактических ремонтов и аварийных ситуаций (поз.7);

- крышка печи (поз.8);

- футеровка тигля печи (поз.9);

- расплав цинка на дне тигля печи (поз.10);

- расплав солей (поз.11);.

- клеть (поз.12).

Способ очистки цинксодержащего сырья от оксидов примесных металлов и примесных металлов осуществляют следующим образом.

Для осуществления способа очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов, входящих в состав интерметаллических соединений, применяют печь специальной конструкции, представленной на чертеже.

Тигель печи (поз.1) представляет собой обечайку без дна из огнеупорной стали, предпочтительно сталь 20X25H19C2Л. Предпочтительнее обечайку тигля применять цельнолитой без сварных швов с целью исключения образования в структуре обечайки микротрещин, которые могут быть образованы при сварке. Дно тигля печи и футеровка внутренней стенки обечайки на высоту от дна печи до 500-600 мм выполнены из огнеупорного неметаллического материала (поз.2), например огнеупорного бетона. Между футеровкой обечайки нанесен слой огнеупорного клея (поз.3), предотвращающий образование зазора между футеровкой и поверхностью футеровки, и исключающий проникновение в этот зазор расплава солей.

Верхняя часть тигля печи имеет крышку из двух частей, которые сдвигаются и раздвигаются в противоположные стороны (поз.8).

В тигель печи вмонтирован керамический патрубок (поз.4), нижний конец которого погружен в расплав цинка и отстоит от дна печи на расстоянии 20-50 мм, а высота слива расплава цинка в изложницы составляет 460-510 мм. В тигель печи вмонтирован горизонтально расположенный керамический патрубок (поз.5) на уровне дна печи, внутренний конец которого закупорен огнеупорной глиной. Этот патрубок служит для опорожнения печи во время профилактических ремонтов и в аварийных ситуациях.

Для разогрева печи применяют электрообогрев или природный газ. Тигель печи (поз.1) футерован (поз.9) огнеупорным материалом. Печь имеет стальной кожух.

В режиме готовности печи для непрерывного процесса очистки цинксодержащего сырья от оксидов примесных металлов и примесных металлов на дне тигля печи образуется слой расплава цинка (поз.10), постоянно имеющий заданную высоту (200-250 мм), в патрубке для слива расплава цинка образуется уровень его на высоте 460-510 мм от дна печи. Над уровнем расплава цинка на дне печи нужно поддерживать слой расплава солей высотой 800-900 мм.

Первоначально печь приводят в рабочее состояние. Для этого в нагретую печь загружают в клети слитки очищенного цинка и наплавляют его до достижения слоя на дне печи высотой 150-250 мм. Далее в печь порциями загружают смесь солей, имеющих состав, мас.%:

После расплавления загруженной порции смеси солей в печи загружают следующую порцию смеси солей и так продолжают до тех пор, пока уровень расплава солей не достигнет половины высоты тигля печи. Одна порция солей составляет, примерно, 15-25 кг.

После этого в расплав солей погружают клеть с очищенными слитками цинка и наплавляют его до образования на дне печи 200-250 мм слоя расплава цинка. При необходимости включают электрообогрев патрубка для слива расплава цинка в изложницы.

Далее в печь порциями загружают смесь солей до тех пор, пока слой расплава солей над уровнем расплава цинка не достигнет высоты 800-900 мм. Температуру в печи поддерживают в пределах 600-700°C, не допуская кипения расплава солей.

После полного термического разложения борной кислоты на B2O3 и пары воды и испарения кристаллизационной воды из буры (Na2B4O7·10H2O) с образованием натрия тетраборнокислого (Na2B4O7) состав солей примет следующие значения, мас.%:

Теперь печь подготовлена к непрерывной работе по очистке цинксодержащего сырья от оксидов примесных металлов и примесных металлов.

Перед последующей загрузкой в печь цинксодержащего сырья в расплав солей загружают порцию борной кислоты в количестве 5-8 мас.% от массы загруженных солей. В клеть вместе с цинксодержащим сырьем загружают 0,02-0,05 мас.% металлического алюминия для очистки расплава цинка от примесных металлов, входящих в интерметаллические соединения с цинком.

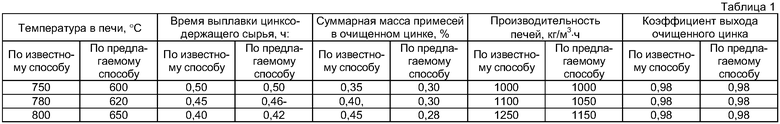

Данные технологических параметров известного (Патент 2261925, Бюл.№28 от 10.10.2005 г.) и предложенного способов очистки цинка от примесей представлены в таблице 1.

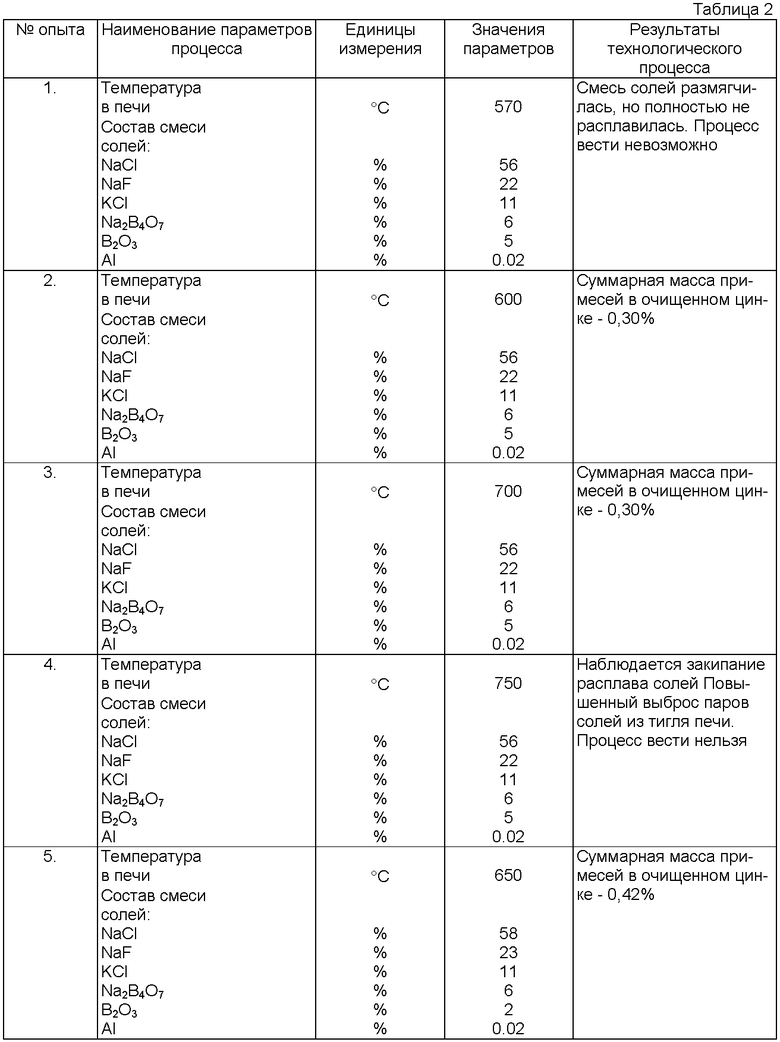

Пример. Состав цинксодержащего сырья, мас.%:

Результаты технологического процесса предлагаемого способа очистки цинксодержащего сырья от оксидов примесных металлов, примесных металлов при указанных в формуле изобретения параметрах и граничных параметрах представлены в таблице 2:

Изобретение относится к способу очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов, входящих в интерметаллические соединения, и печи для его осуществления. Способ включает загрузку цинкосодержащего сырья вместе с добавкой металлического алюминия в количестве 0,02-0,05% от массы цинкосодержащего сырья в клети в расплав солей, имеющий состав, мас.%: NaCl - 56-59, NaF - 22-23, КСl - 11, Na2B4O7 - 4-6, B2O3 - 3-5 при температуре 600-700°С. Печь содержит обечайку, выполненную из огнеупорной стали, керамический патрубок для слива очищенного расплава цинка в изложницы, керамический патрубок для опорожнения печи от расплава цинка и солей во время профилактических ремонтов и аварийных ситуаций, дно печи имеет футеровку из огнеупорных неметаллических материалов, обечайка тигля с внутренней поверхности имеет также футеровку из огнеупорных неметаллических материалов на высоту от дна печи до 500-600 мм, а в месте соединения огнеупорной неметаллической футеровки с внутренней поверхностью обечайки нанесен слой огнеупорного клея. Обеспечивается надежная работа печи в непрерывном режиме, снижение энергозатрат, повышение качества очищаемого цинка. 2 н. и 9 з.п. ф-лы, 1 ил., 2 табл.

1. Способ очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов путем плавления цинкосодержащего сырья в расплаве солей NaCl, NaF, KCl, Na2B4O7, B2O3 и отделения твердой фазы метаборно-кислых солей и интерметаллических соединений примесных металлов от расплава цинка, отличающийся тем, что плавление цинкосодержащего сырья осуществляют при температуре 600-700°С в расплаве солей следующего состава, мас.%:

2. Способ по п.1, отличающийся тем, что для удаления из расплава цинка примесных металлов, входящих в состав интерметаллических соединений, вместе с цинкосодержащим сырьем в расплав солей загружают металлический алюминий в количестве 0,02-0,05% от массы цинкосодержащего сырья.

3. Способ по п.1, отличающийся тем, что слив очищенного цинка из печи осуществляют на высоте от дна 460-510 мм при высоте расплава цинка в печи 200-250 мм и высоте расплава солей над уровнем расплава цинка 800-900 мм.

4. Способ по п.1, отличающийся тем, что загрузку цинкосодержащего сырья в расплав солей осуществляют в клети, изготовленной из жаропрочной стали.

5. Способ по п.1, отличающийся тем, что после полного расплавления и стекания на дно печи расплава цинка очистку удаляемой из печи клети от метаборно-кислых солей примесных металлов и интерметаллических соединений примесных металлов с алюминием осуществляют погружением ее в водный раствор хлористых солей натрия, калия с последующей механической чисткой клети.

6. Способ по п.1, отличающийся тем, что дно клети с цинкосодержащим сырьем погружают в расплав солей с зазором от верхнего уровня расплава цинка, равным 250-350 мм.

7. Печь для очистки цинкосодержащего сырья от оксидов примесных металлов и примесных металлов, входящих в состав интерметаллических соединений с цинком, содержащая тигель в виде вертикально установленной обечайки, выполненной из огнеупорной стали, патрубок для слива в изложницы очищенного расплава цинка, патрубок для периодического опорожнения печи от расплавов цинка и солей во время профилактических ремонтов печи или аварийных ситуаций и клеть с цинкосодержащим сырьем, отличающаяся тем, что дно печи и обечайка тигля футерованы огнеупорным неметаллическим материалом, при этом обечайка тигля футерована на высоту 500-600 мм от дна печи, а патрубки для слива очищенного цинка и опорожнения печи выполнены из огнеупорных керамических материалов.

8. Печь по п.7, отличающаяся тем, что в месте соединения футеровки из огнеупорных неметаллических материалов с обечайкой тигля нанесен огнеупорный клей.

9. Печь по п.7, отличающаяся тем, что патрубок для слива очищенного цинка в изложницы вмонтирован в печь и опущен в расплав цинка на расстоянии 20-50 мм от дна печи, высота патрубка слива очищенного цинка составляет 460-510 мм от дна печи, а патрубок для опорожнения печи от расплавов цинка и солей перед профилактическим ремонтом или во время аварийных ситуаций выполнен горизонтально на уровне дна печи и имеет затвор из огнеупорной глины с внутренней стороны печи.

10. Печь по п.7, отличающаяся тем, что патрубки для слива очищенного цинка и опорожнения печи имеют электрообогрев.

11. Печь по п.7, отличающаяся тем, что клеть с цинкосодержащим сырьем закреплена на штоке в верхней части печи для ее погружения в расплав солей.

| СПОСОБ ОЧИСТКИ ЦИНКА ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2261925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 1999 |

|

RU2150524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ИЗ ЦИНКОВОГО ДРОССА | 2001 |

|

RU2188244C1 |

| Печь для фильтрации металлического расплава | 1989 |

|

SU1766999A1 |

| CN 101148707 А, 26.03.2008 | |||

| Способ получения оксидного марганцевого концентрата | 1990 |

|

SU1721021A1 |

Авторы

Даты

2010-05-20—Публикация

2008-09-29—Подача