Изобретение относится к термометрии и может быть использовано в пневматических устройствах для измерения температуры.

Известно пневматическое устройство для измерения температуры, выполненное в виде мостовой схемы из четырех пневмосопротивлений, одно из которых служит термочувствительным элементом. Измерение производится за счет измерения давления в каналах под действием чувствительного элемента [Авторское свидетельство СССР 678333, М.Кл. G 01 К 5/28, 1979].

Недостаткам и устройств а является невысокая точность измерения и отсутствие возможности настройки диапазонов.

Известен газовый термометр, работа которого основана на термическом расширении или сжатии газа в термобаллоне [Авторское свидетельство СССР 905661, М.Кл. G 01 К 5/32, 1982].

Недостатком изобретения является недостаточно широкий диапазон измерений.

Также известно устройство для измерения температуры путем измерения разности плотностей газа в термометрических элементах [Авторское свидетельство СССР 1232957, М.Кл. G 01 К 5/28, 1986].

Недостатком изобретения является невысокая точность измерений.

Существует способ определения температуры путем измерения разности давлений газа в двух герметизированных объемах с начальной разностью давлений между объемами, формирование которой осуществляют при одинаковой температуре (Авторское свидетельство 1645852, М.Кл G 01 R 5/28, 1991].

Недостатком способа также является невысокая точность измерения.

Наиболее близким по технической сущности и достигаемому результату к заявленному является пневматическое устройство, которое выполнено в виде мостовой схемы из четырех пневмосопротивлений, два из которых служат термочувствительным элементом и построечным пневмосопротивлением. Также устройство содержит нелинейный элемент, дифференциальный усилитель, стабилизированный источник питания, к которому подключены два параллельных пневмосопротивлевия, вторичный прибор и подстроечиое пневмосопротивлеиие, подключенное к выходу одного из пневмосопротивлеиий и к одному из входов нелинейного элемента, к симметричному входу которого подсоединены чувствительный элемент и выход другого пневмосопротивдения. Выходы нелинейного элемента подключены ко входу дифференциального усилителя, выходы которого подключены ко входу вторичного прибора. Нелинейный элемент представляет собой две камеры, соединенные соплами с атмосферой, между которыми расположена эластичная мембрана [Авторское свидетельство СССР 901840, М. Кл. G 01 К 5/28, 1982].

Недостатком известного устройства является невысокая точность измерения при резких изменениях температуры.

Задача изобретения - повышение точности измерений при резких изменениях температуры за счет введения в пневматическое устройство регулятора подачи стабилизированного питания.

Поставленная задача достигается тем, что в пневматическое устройство для измерения температуры, содержащее чувствительный элемент, дифференциальный усилитель, нелинейный элемент, вторичный прибор, два пневмосопротивления, построечное пневмосопротивление, источник стабилизированного питания и односторонний клапан, введен регулятор подачи стабилизированного питания, первый вход которого подключен к выходу первого пневмосопротивления и входу подстроечного пневмосопротивления, второй вход - через односторонний клапан к входу чувствительного элемента и выходу второго пневмосопротивлення, третий - к стабилизированному источнику питания а выход регулятора подачи стабилизированного питания - к питающему входу дифференциального усилителя.

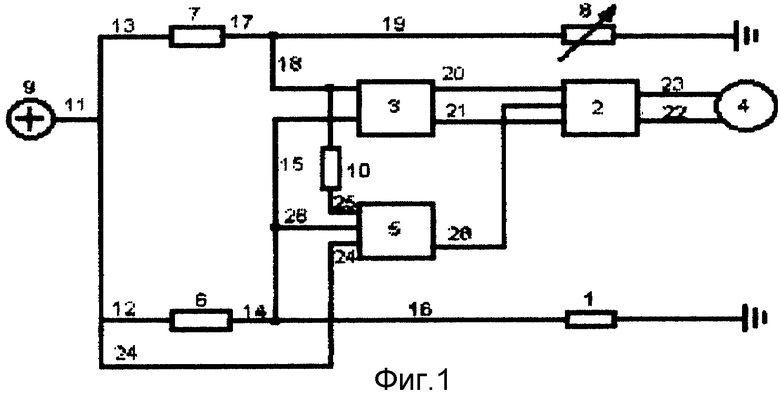

Сущность устройства поясняется чертежами. На фиг.1 представлена блок-схема пневматического устройства для измерения температуры; на фиг.2 - нелинейный элемент, разрез; на фиг.3 - регулятор подачи стабилизированного питания, разрез.

Пневматическое устройство для измерения температуры содержит чувствительный элемент 1, дифференциальный усилитель 2, нелинейный элемент 3, вторичный прибор 4, регулятор подачи стабилизированного питания 5, пневмосопротивления 6 и 7, построечное пневмосопротивление 8, источник 9 стабилизированного питания, односторонний клапан 10 и соединительные каналы 11-28. Нелинейный элемент 3 состоит из корпусов 29 и 30, между которыми расположена эластичная мембрана 31, образующая камеры 32 и 33. На мембране 31 имеется заслонка 34. На корпусе 29 имеется вход 35, соединенный с каналом 18, выход 36, соединенный с каналом 20 и сопло 37, соединенное с атмосферой. На корпусе 30 имеются вход 38 и выход 39, соединенные соответственно с каналами 15 и 21, и сопло 40, соединенное с атмосферой. Источник 9 питания соединенен с каналом 11, который разветвляется на каналы 12, 13 и 24 соответственно к входу пневмосопротивлений 6 и 7, и к третьему входу регулятора подачи стабилизированного питания 5. Выход пневмосопротивления 7 соединен посредством канатов 17 и 18 с одним из входов нелинейного элемента 3, а посредством канала 25 через односторонний клапан 10 - с регулятором подачи стабилизированного питания 5 и одновременно каналом 19 со входом построечного пневмосопротивления 8. Выход пневносопротивления 6 соединен со вторым входом нелинейного элемента 3 посредством каналов 14 и 15, с регулятором подачи стабилизированного питания 5 посредством каналов 14 и 26 и одновременно каналами 14 и 16 со входом чувствительного элемента 1. Выходы нелинейного элемента 3 через сопла 37 и 40 соединены с атмосферой, а каналами 20 и 21 соединены со входами дифференциального усилителя 2, выходы которого каналами 22 и 23 соединены со вторичным прибором 4 например дифманометром. Регулятор подачи стабилизированного питания 5 состоит из двух камер 41 и 42, между которыми расположена эластичная мембрана 43, на которой закреплен шток 45; камеры соединены калибровочным отверстием 44. Вход 46 регулятора подачи стабилизированного питания 5 через каналы 17, 18 и 25, а также 18, 19 и 25 соответственно соединен с выходом пневмосопротивлеиия 7 и входом построечного пневмосопротивления 8; вход 47 через каналы 14, 15 и 26, а также 15, 16 и 26 - соответственно с выходом пневмосопротивления 6 и входом чувствительного элемента 1. Канал 24 соединен с выходом источника 9 питания через канал 11 и связан со входом дифференциального усилителя 2 посредством перекрывающегося канала 27 и канала 28.

Устройство работает следующим образом При подключении источника 9 питания в каналах 11, 12, 13, и 24 возникает избыточное давление, которое через пневмосопротивление 7 по каналам 17-19 передается на вход 35 нелинейного элемента 3, на вход построечного пневмосопротивления 8 и через односторонний клапан 10 по каналам 17, 18 и 25 - на вход 46 регулятора подачи стабилизированного питания 5, а через пневмосопротивление 6 по каналам 14-16 подается на вход 38 нелинейного элемента 3, на вход термочувствительного элемента 1 и через каналы 14 и 26 - на вход 47 регулятора подачи стабилизированного питания 5. Одновременно газ постоянного давления поступает по каналу 24 на вход регулятора подачи стабилизированного питания 5, с выхода которого по каналу 28 газ постоянного давления поступает на вход питания дифференциального усилителя 2. На выходах 22 и 23 дифференциального усилителя 2 появляется избыточная разность давлении, которая поступает во вторичный прибор 4. При помощи построечного пневмосопротивления 8 устанавливается избыточное давление, соответствующее начальной точке шкалы вторичного прибора 4, причем во время подстройки необходимо, чтобы сопло 37 не сообщалось с атмосферой. Избыточное давление также поступает по каналу 25 через односторонний клапан 10 и по каналу 26 соответственно в камеры 41 и 42 регулятора подачи стабилизированного питания 5 Следовательно, в момент начальной настройки давление в камерах 41 и 42 регулятора подачи стабилизированного питания 5 одинаково, и шток 45 находится в среднем положении. При повышении температуры измеряемой среды благодаря чувствительному элементу 1 поднимается давление в каналах 14-16, которое передается в камеру 33 через вход 38 нелинейного элемента 3, одновременно сообщается с атмосферой через сопло 40 и через выход 39 и канал 21 поступает на вход дифференциального усилителя 2. Одновременно избыточное давление по каналу 26 через вход 47 поступает в камеру 42 регулятора подачи стабилизированного питания 5, поднимая шток 45. Шток 45 в свою очередь увеличивает сечение перекрывающегося канала 27, в результате чего дополнительное давление поступает через канал 28 на вход питания дифференциального усилителя 2, усиливая показания вторичного прибора 4 в начальный момент изменения температуры. Затем за счет калибровочного отверстия 44 давления в камерах 41 и 42 уравновешиваются и мембрана 43 возвращается в первоначальное положение, опуская шток 45 в среднее положение. При дальнейшем увеличении температуры поднимается давление в камере 33 и эластичной мембраной 31, заслонкой 34 постепенно перекрываются сопла 37 и 40. После перекрытия сопел 37 и 40 давление в камерах 32 и 33 нелинейного элемента 3 соответственно через каналы 20 и 21 подается на входы дифференциального усилителя 2, через выходы 22, 23 которого поступает на вторичный прибор 4. Этот момент соответствует началу диапазона измерений. Шкала вторичного прибора 4 может быть отградуирована в градусах Цельсия, по Фаренгейту и пр.

Однако при быстром изменении температуры показания вторичного прибора 4 отстают от ее реального изменения за счет инерционности всей системы. Для компенсации инерционности системы с каналов 16 и 26 давление поступает в камеру 42 регулятора подачи стабилизированного питания 5 Односторонний клапан 10 не пропускает давление из канала 25 в канал 18. Из-за перепада давления а камерах 41 и 42 мембрана 43 отклоняется, двигая шток 45, который в свою очередь увеличивает подачу стабилизированного питания на дифференциальный усилитель 2. Если измеряемая температура перестает изменяться, давление в камерах 41 и 42 выравнивается за счет калибровочного отверстия 44. Изменяя сечение калибровочного отверстия 44, регулируют величину компенсации замера температуры; то есть, чем больше сечение, тем меньше компенсация. Величина компенсации зависит от условий, в которых будет работать устройство.

При уменьшении измеряемой температуры происходит уменьшение сечения перекрывающегося канала 27 штоком 45 и мембраной 43, которая прогибается в противоположную сторону из-за начальной разницы давлений в камерах 41 и 42 регулятора подачи стабилизированного питания 5.

Итак, предлагаемое устройство обеспечивает более точное измерение при быстро меняющихся значениях температуры, которые могут теряться за счет инерционности системы.

Изобретение относится к пневматическим устройствам для измерения температуры. Устройство содержит чувствительный элемент, дифференциальный усилитель, нелинейный элемент, вторичный прибор, два пневмосопротивления, подстроечное пневмосопротивление, источник стабилизированного питания, односторонний клапан, регулятор подачи стабилизированного питания. Первый вход регулятора подачи стабилизированного питания подключен через односторонний клапан к выходу первого пневмосопротивления и входу подстроечного пневмосопротивления. Второй вход регулятора подачи стабилизированного питания подключен к выходу второго пневмосопротивления и входу чувствительного элемента. Третий вход регулятора подачи стабилизированного питания подключен к выходу источника питания. Выход регулятора подачи стабилизированного питания подключен к входу дифференциального усилителя. Техническим результатом изобретения является обеспечение более точного измерения при быстро меняющихся значениях температуры. 3 ил.

Пневматическое устройство для измерения температуры, содержащее чувствительный элемент, дифференциальный усилитель, нелинейный элемент, вторичный прибор, два пневмосопротивления, подстроечное пневмосопротивление, источник стабилизированного питания и односторонний клапан, отличающееся тем, что в него введен регулятор подачи стабилизированного питания, первый вход которого подключен через односторонний клапан к выходу первого пневмосопротивления и входу подстроечного пневмосопротивления, второй - к выходу второго пневмосопротивления и входу чувствительного элемента, третий - к выходу источника питания, а выход регулятора подачи стабилизированного питания подключен к входу дифференциального усилителя.

| Пневматическое устройство для измерения температуры | 1980 |

|

SU901840A2 |

| Пневматическое устройство для измерения температуры | 1977 |

|

SU678333A1 |

| Газовый термометр | 1978 |

|

SU905661A1 |

| Устройство для измерения температуры | 1984 |

|

SU1232957A1 |

| ПНЕВМАТИЧЕСКИЙ ДРОССЕЛЬНЫЙ ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ | 1997 |

|

RU2117266C1 |

Авторы

Даты

2002-09-20—Публикация

2000-01-13—Подача