Изобретение относится к области испытательной техники, в частности к способам испытания на прочность композиционных материалов.

Область применения - авиастроение, судостроение, машиностроение, атомная энергетика и др.

Одной из основных характеристик конструкционных коипозиционных материалов является временное сопротивление на растяжение. Для определения временного сопротивления σв стандартный образец из исследуемого материала подвергается растяжение до разрушения. Наибольшая нагрузка, предшествующая разрушению образца, принимается за нагрузку Рразр, соответствующую временному сопротивлению σв = Рразр/Fо (где F0 - начальная площадь поперечного сечения образца) (И.И. Жуковец. Механические испытания металлов, М., "Высшая школа", 1986 г. , с.71). Определенное таким способом временное сопротивление σв используется для расчета конструкции на прочность.

Однако, последние экспериментальные исследования показали, что механизм разрушения образцов стандартной формы, выполненных из композиционных материалов с перекрестной схемой армирования ±θ°, отличается от механизма разрушения натурной конструкции при аналогичном напряженном состоянии. Разрушение материала с перекрестной схемой армирования при испытаниях образцов стандартной формы происходит за счет скалывания края образца, растрескивания материала, проскальзывания части волокон относительно связующего и др., что не позволяет определить истинное значение продольного разрушающего напряжения материала. Занижение, по сравнению с условиями реальной конструкции, величины разрушающих напряжений, получаемое при испытаниях на стандартных сбразцах, приводит к необоснованному увеличению веса конструкции, проектируемых на основе результатов этих испытаний. Причиной снижения прочности фактически является уменьшение активной несущей площади, образца из-за расслоения полимерной матрицы по краям образца. Величина этого снижения, как будет показано ниже, может достигать 200-250%.

Известен способ испытаний на растяжение, сжатие, изгиб металлических и неметаллических материалов (ГОСТ 1497-84,"Металлы. Методы: испытаний на растяжение"), заключающийся в том, что стандартный испытываемый образец нагружают до разрушения, при этом измеряют нагрузку и деформацию, по которым определяют модуль упругости, предел пропорциональности, предел текучести и временное сопротивление.

Недостатком способа является существенное отличие величины временного сопротивления композиционного материала с перекрестной схемой укладки армирующих волокон от предела прочности, определяемого при испытаниях натурной конструкции.

Известен способ испытания армированных пластиков ("Методы статических испытаний армированных пластиков", Справочное пособие, Рига, изд.. "Знание", 1972 г.; Тернопольский Ю.М., Кянцис Т.Я., "Методы статических испытаний армированных пластиков" М. , "Химия", 1981 г.), принятый за прототип, заключающийся в том, что нагружают стандартный образец до разрушения, измеряют нагрузки и деформации, по которым определяют механические характеристики пластиков.

Недостатком способа является отклонение величины временного сопротивления композиционного материала с перекрестной схемой армирования волокон от предела прочности, определяемого при испытаниях натурных конструкций, в 1,5-2,5 раза.

Задачей предложенного изобретения является повышение точности испытаний и получение достоверных сведений о прочностных характеристиках композиционных материалов с перекрестной схемой укладки армирующих волокон, в частности, временного сопротивления материала на растяжение при нормальных, криогенных и повышенных температурах.

Технический результат достигается за счет новых технологических операций при проведении испытаний и конструкции испытываемых образцов из композиционного материала с перекрестной схемой укладки армирующих волокон.

Технический результат достигается тем, что в предлагаемом способе в середине рабочей части образца выполнена профилированная зона, такая, что каждый из образованных симметрично относительно продольной оси образца профилей имеет форму треугольника с радиусом скругления вершины 0,25-1 мм и сторонами, параллельными направлению укладки армирующих волокон, а отношение ширины рабочей части образца в профилированной и непрофилированной зонах не более 0,1-0,2, наклеивают в вершинах профилированной зоны образца с двух сторон по меньшей мере два малобазных тензорезистора, образец сначала нагружают до 30-50% от величины предполагаемой разрушающей нагрузки, при этом контролируют по показаниям тензорезисторов неравномерность распределения напряжений по сечению образца в профилированной зоне рабочей части образца и устраняют ее путем перемещения точки приложения равнодействующей нагрузки, а затем образец нагружают непрерывно с заданной скоростью деформирования материала до разрушения, при этом непрерывно измеряют нагрузку и деформацию образца, а временное сопротивление материала определяют по формуле:

где

Рразр - разрушающая нагрузка,

Fэф=δ•b - площадь поперечного сечения образца в профилированной зоне рабочей части образца,

δ - толщина материала образца,

b - минимальная ширина образца в профилированной зоне рабочей части образца.

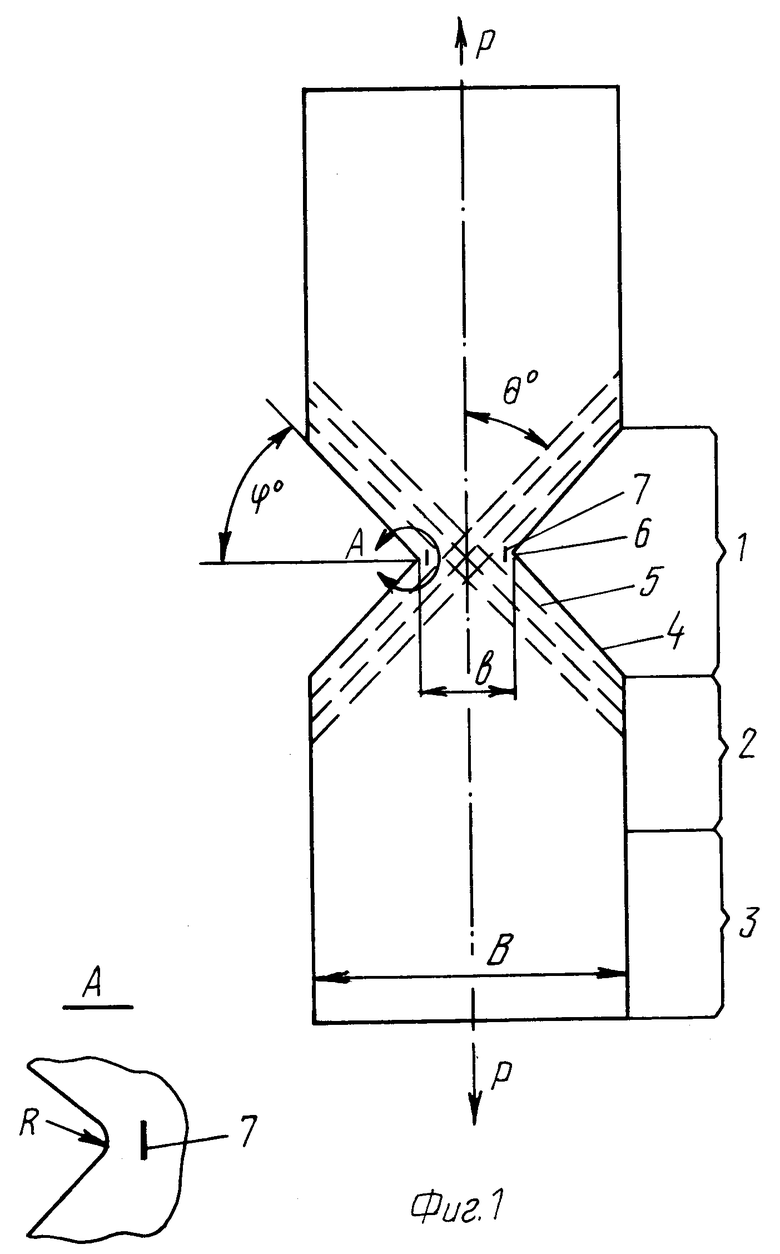

На фиг.1 приведена конструкция образца для испытания композиционного материала.

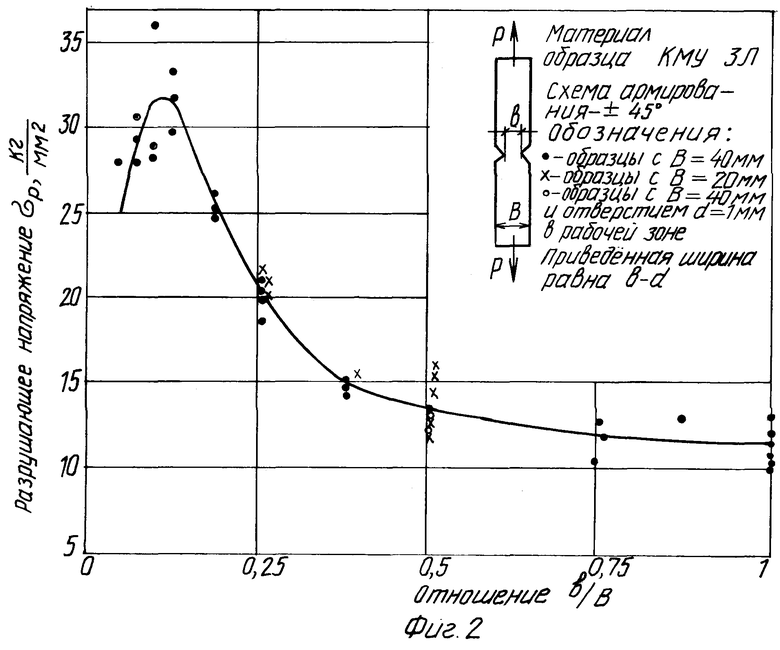

На фиг. 2 приведены результаты сравнительных испытаний образцов стандартной конструкции и различным отношением ширины в профилированной и непрофилированной зонах образцов, изготовленных из композиционного материала КМУ-3Л с перекрестной схемой укладки армирующих волокон.

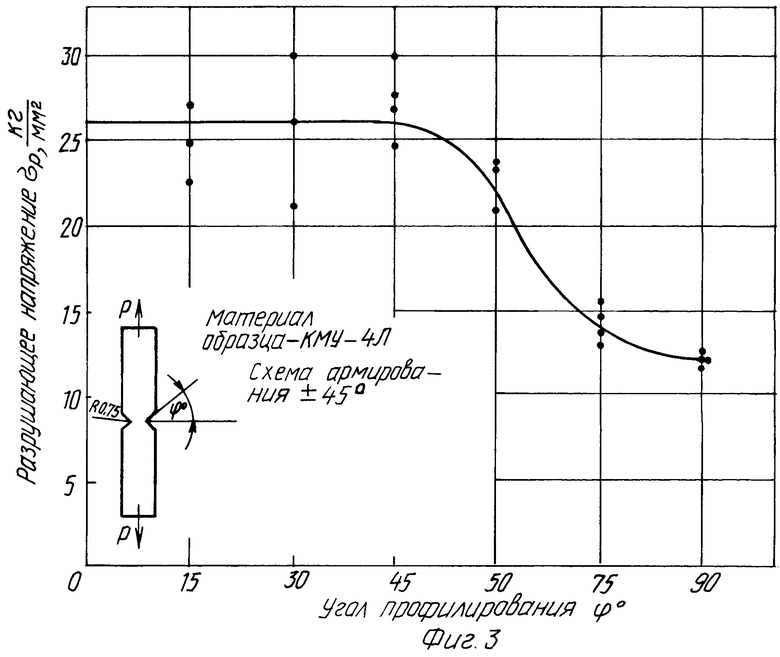

На фиг. 3 приведены результаты испытаний образцов с различными углами профилирования.

Способ осуществляется следующим образом. Изготавливают из композиционного материала с перекрестной схемой укладки армирующих волокон образец с профилированной зоной 1 в середине рабочей части (фиг.1), переходной зоной 2 и зоной 3 для крепления образца в захватах испытательной машины. Профилированная зона рабочей части образца выполнена такой, что каждый из образованных симметрично относительно продольной оси образца профилей имеет форму трехугольника с образующими 4, параллельными армирующим волокнам 5, а зону сопряжения при вершине профиля 6 - равной R=0,25-1 мм. Затем наклеивают в вершинах профилированной зоны образца с двух сторон по меньшей мере по два малобазных (например, с базой 0,5-1 мм) тензорезистора 7. Устанавливают образец в захваты испытательной машины, совмещая продольные оси образца и машины, нагружают образец ступенями до 30-50% от величины предполагаемой разрушающей нагрузки. При этом контролируют по показаниям тензорезисторов и устраняют неравномерность распределения напряжений в рабочей части профилированной зоны путем перемещения точки приложения равнодействующей нагрузки. Затем нагружают образец с заданной скоростью деформирования материала непрерывно до разрушения, измеряют при этом непрерывно нагрузку и деформации, а временное сопротивление композиционного материала с перекрестной схемой укладки армирующих волокон определяют по формуле:

где

Рразр - разрушающая нагрузка,

Fэф= δ•b - площадь поперечного сечения образца в профилированной зоне рабочей части образца,

δ - толщина материала образца,

b - минимальная ширина образца в профилированной зоне рабочей части образца.

Выбор величины радиуса R сопряжения (см.фиг.1, узел А) образующих профиля обусловлен, с одной стороны, необходимостью уменьшения зоны материала с нарушенной целостностью волокна, с другой - стремлением увеличения этой зоны с целью снижения влияния на прочность концентрации напряжений и обеспечения хотя бы на малой базе равномерного напряженного состояния для измерения деформаций. Экспериментальные исследования, проведенные в ЦАГИ, показали, что концентратор типа отверстие малого диаметра (0,5-2 мм) практически не оказывает влияния на прочность композиционного материала, поэтому для сопряжения в профиле рассматриваемых образцов рекомендуются радиусы R = 0,25-1 мм. Результаты контрольных испытаний, также подтверждающие правильность данной рекомендации, приведены на фиг.2 - образцы из КМУ-3Л с отверстиями в рабочей зоне.

Для обоснования правильности рекомендуемых отношений ширины образца в рабочей части в профилированной и непрофилированной зонах (b/В) был проведен цикл экспериментальных исследований на образцах из композиционных материалов марки КМУ-ЗЛ и КМУ-4Л с перекрестной схемой армирования ±45о при испытаниях на растяжение (см. фиг. 2). Установлено, что с использованием стандартных образцов, например, из КМУ-3Л, разрушающее напряжение σразр = 11,4 кг/мм2, а при использовании предложенного способа с профилированными образцами в зависимости от отношения b/В равно:

а) при b/В=0,5-1 - разрушающее напряжение материала равно 11-13 кг/мм2;

б) при b/В=0,125-σразр достигает 32 кг/мм2;

в) при b/В=0,05-σразр составляет ~ 25 кг/мм2.

Результаты экспериментального исследования, проведенные с целью оптимизации отношения минимальной ширины образца в профилированной рабочей зоне "b" к максимальной шиирине образца "В", показали, что оптимальным отношением, обеспечивающим получение при испытаниях максимальной прочности материала КМУ-3Л, КМУ-4Л и др. при схеме армирования ±45о является b/В=0,1-0,2, при этом прочность возрастает в 2-2,5 раза по сравнению с прочностью стандартных образцов.

Указанная закономерность, полученная на образцах с В=40 мм, прослеживается и для более узких образцов с В=20 мм.

Исследования зависимости прочности композиционного материала с перекрестной cхемой армирования от угла профилирования рабочей зоны производилась на образцах из КМУ-4Л со схемой армирования ±45о. Из полученных результатов видно (фиг.3), что при углах профилирования ϕ° от 0 до 45о прочность материала КМУ-4Л со схемой армирования ±45о практически не изменяется (т.к. при этом число перерезанных волокон в профилированной рабочей зоне минимальное и остается постоянным) и составляет 26 кг/мм2.

При увеличении угла ϕ° выше ±45о (т.е. при увеличении числа перерезанных волокон в профилированной рабочей зоне) прочность материала КМУ-4Л уменьшается более чем в 2 раза.

Исходя из этого, рекомендуется использовать при испытаниях композиционных материалов с перекрестной схемой армирования ±θ° образцы, имеющие профилированную рабочую зону трехугольной формы с образующими, параллельными армирующим волокнам.

Внедрение предложенного способа испытания на прочность композиционного материала с перекрестной схемой укладки армирующих волокон обеспечивает увеличение достоверности результатов испытаний, увеличение весовой отдачи конструкции летательных аппаратов, существенное уменьшение расхода дефицитных конструкционных материалов.

Изобретение относится к области исследования прочностных свойств композиционных материалов. Способ испытания на прочность композиционных материалов с перекрестной схемой укладки армирующих волокон заключается в нагружении испытуемого образца растяжением до разрушения, непрерывном измерении величины нагрузки и деформации образца и определении временного сопротивления материала на растяжение расчетным путем. При этом сначала в середине рабочей части образца выполняют профилированную зону, такую, что каждый из образованных симметрично относительно продольной оси образца профилей имеет форму треугольника с радиусом скругления вершины 0,25 - 1 мм и со сторонами, параллельными направлению укладки армирующих волокон, а отношение ширины рабочей части образца в профилированной и непрофилированной зонах не более 0,1-0,2. Затем наклеивают в вершинах профилированной зоны образца с двух сторон по меньшей мере по два малобазных тензорезистора, образец сначала нагружают до 30 - 50% от величины предполагаемой разрушающей нагрузки, при этом контролируют по показаниям тензорезисторов неравномерность распределения напряжений по сечению образца в профилированной зоне рабочей части образца и устраняют ее путем перемещения точки приложения равнодействующей нагрузки, а затем образец нагружают непрерывно с заданной скоростью деформирования материала до разрушения. Данное изобретение позволяет повысить точность испытаний и получить достоверные сведения о прочностных характеристиках композиционных материалов с перекрестной схемой укладки армирующих волокон в широком диапазоне температур. 3 ил.

Способ испытания на прочность композиционных материалов с перекрестной схемой укладки армирующих волокон, заключающийся в нагружении испытуемого образца растяжением до разрушения, измерении величины нагрузки и деформации образца и расчете временного сопротивления материала на растяжение, отличающийся тем, что в середине рабочей части образца выполнена профилированная зона, такая, что каждый из образованных симметрично относительно продольной оси образца профилей имеет форму треугольника с радиусом скругления вершины 0,25-1 мм и со сторонами, параллельными направлению укладки армирующих волокон, а отношение ширины рабочей части образца в профилированной и непрофилированной зонах не более 0,1-0,2, наклеивают в вершинах профилированной зоны образца с двух сторон по меньшей мере по два малобазных тензорезистора, образец сначала нагружают до 30-50% от величины предполагаемой разрушающей нагрузки, при этом контролируют по показаниям тензорезисторов неравномерность распределения напряжений по сечению образца в профилированной зоне рабочей части образца и устраняют ее путем перемещения точки приложения равнодействующей нагрузки, а затем образец нагружают непрерывно с заданной скоростью деформирования материала до разрушения, при этом непрерывно измеряют нагрузку и деформацию образца, а временное сопротивление материала определяют по формуле

где Pразр - разрушающая нагрузка;

Fэф= δb - площадь поперечного сечения образца в профилированной зоне рабочей части образца;

δ - толщина материала образца;

b - минимальная ширина образца в профилированной зоне рабочей части образца.

| Способ механических испытаний образцов материалов | 1985 |

|

SU1335844A1 |

| Способ изготовления образца для определения прочности однонаправленных полимерных композитов | 1990 |

|

SU1753344A1 |

| US 3842664 А, 22.10.1974 | |||

| DE 4119002 A1, 14.01.1993 | |||

| US 3460379 А, 12.08.1969 | |||

| СПОСОБ ОБРАБОТКИ ОДНОНАПРАВЛЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2025250C1 |

Авторы

Даты

2002-09-20—Публикация

2001-02-28—Подача