Изобретение относится к способам повышения механических характеристик однонаправленных композиционных материалов и их оценке.

Известен способ обработки металлов и сплавов, включающий сжатие до предела текучести с последующим растяжением [1]. Однако этот способ обработки не позволяет повысить механические характеристики.

По общей совокупности признаков наиболее близким к изобретению является способ обработки металлов и сплавов с целью повышения условного предела текучести, включающий двукратное нагружение с записью диаграммы нагрузка - абсолютное удлинение [2]. Причем в первом цикле к образцу прикладывают нагрузку, вызывающую напряжение σ1 выше предела текучести материала, после чего образец разгружают, а повторное нагружение осуществляют до нагрузок, вызывающих напряжение не менее σ1. Однако этот способ не позволяет повысить модуль упругости, вызывает значительные пластические деформации и, кроме того, его сложно реализовать на композиционном материале.

Цель изобретения - повышение механических характеристик (модуль упругости, напряжение предела пропорциональности, напряжение условного предела упругости) однонаправленного композиционного материала при растяжении в направлении армирования с одновременным определением этих свойств.

Это достигается благодаря тому, что при способе, включающем растяжение образца с записью диаграммы нагрузка - абсолютное удлинение и обработку результатов, полуфабрикат из композиционного материала многократно нагружают с постоянной скоростью до нагрузок, вызывающих напряжения σ < ( -Δσ), где

-Δσ), где  - среднее значение предела прочности композиционного материла в направлении армирования; Δσ =

- среднее значение предела прочности композиционного материла в направлении армирования; Δσ =  , где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования; tn,р. - коэффициент Стьюдента; n - количество испытанных образцов при определении

, где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования; tn,р. - коэффициент Стьюдента; n - количество испытанных образцов при определении  , с последующим разгружением, нагружение прекращают при совпадении кривой нагрузки с кривой разгрузки.

, с последующим разгружением, нагружение прекращают при совпадении кривой нагрузки с кривой разгрузки.

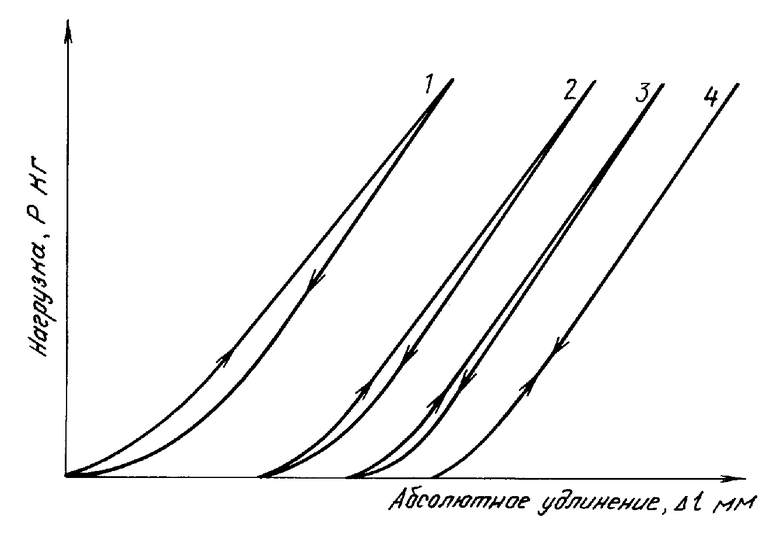

На фиг. 1 представлена экспериментальная зависимость нагрузка-удлинение (1-4 - циклы нагружения).

Способ осуществляют следующим образом.

Первоначально методами стереометрической металлографии определяют характеристики композиционного материала (коэффициент заполнения, ориентации структуры и средний диаметр волокна). На основе полученных характеристик с учетом свойств матрицы определяют форму и размеры образцов, с помощью которых экспериментально находят среднее значение предела прочности композиционного материала в направлении армирования  . Затем полуфабрикат нагружают с записью диаграммы нагрузка - абсолютное удлинение с постоянной скоростью до нагрузки, вызывающей в образце напряжение σ < (

. Затем полуфабрикат нагружают с записью диаграммы нагрузка - абсолютное удлинение с постоянной скоростью до нагрузки, вызывающей в образце напряжение σ < ( -Δσ), а Δσ определяют из выражения Δσ =

-Δσ), а Δσ определяют из выражения Δσ =  , где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования; tn,р. - коэффициент Стьюдента; n - количество испытанных образцов при определении

, где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования; tn,р. - коэффициент Стьюдента; n - количество испытанных образцов при определении  , после чего образец разгружают. Нагрузку полуфабриката с последующей pазгрузкой повторяют до тех пор, пока кривая нагрузки, контролируемая по диаграмме растяжения, совпадет с кривой разгрузки. Механические характеристики полуфабриката определяют, обрабатывая диаграмму нагрузка - абсолютное удлинение, записанную в последнем цикле.

, после чего образец разгружают. Нагрузку полуфабриката с последующей pазгрузкой повторяют до тех пор, пока кривая нагрузки, контролируемая по диаграмме растяжения, совпадет с кривой разгрузки. Механические характеристики полуфабриката определяют, обрабатывая диаграмму нагрузка - абсолютное удлинение, записанную в последнем цикле.

Пример. Реализацию способа осуществляли на композиционном листовом материале Аl-В толщиной 1,5 мм. С помощью металлографических шлифов определяли коэффициент заполнения ζ = 0,5, коэффициент ориентации структуры ω = 0,5, средний диаметр волокна d = 0,15 мм. На основе полученных характеристик композита с учетом механических свойств матрицы и волокон образцы имели следующие основные параметры: отношение ширины лопатки к ширине рабочей части, вычисленной по формуле

θ ≥  -

-  - 1

- 1 , где Т - величина, обратная коэффициенту запаса прочности К (Т = 1/К), К = 1,3;

, где Т - величина, обратная коэффициенту запаса прочности К (Т = 1/К), К = 1,3;

f = 0,2 - коэффициент трения композита по материалу захватов;

η - отношение толщины ао полуфабриката К = 0,05 к длине h1лопатки; η = 0,05;

μ - 0,08 - отношение предела текучести σо матрицы к трансверсальной прочности σх при растяжении в направлении армирования композита, равно 2, радиус перехода от лопатки к рабочей части, вычисленный по формуле

R =  , где bо - ширина рабочей части; C = (σх/τ)2;

, где bо - ширина рабочей части; C = (σх/τ)2;

τ - прочность на сдвиг матрицы композита, С = 36, R = 60 мм.

Партию из 11 образцов растягивали на усовершенствованной разрывной машине УМЭ-10т. Среднее значение предела прочности составило  = 108 кг/мм2, а его предельная ошибка Δσ по результатам испыта- ния 11 образцов для вероятности Р = 0,95 составила 12 кг/мм2. После этого полуфабрикат растягивали с постоянной скоростью вдоль направления армирования до нагрузки, вызывающей напряжение σ = 91 кг/мм2. Затем осуществляли его разгрузку. Контроль нагрузки и вызываемой ею деформации проводили по диаграмме нагрузка - абсолютное удлинение. Масштаб по нагрузке составлял 3,8 кг/мм, а по деформации 2˙10-3 мм/мм.

= 108 кг/мм2, а его предельная ошибка Δσ по результатам испыта- ния 11 образцов для вероятности Р = 0,95 составила 12 кг/мм2. После этого полуфабрикат растягивали с постоянной скоростью вдоль направления армирования до нагрузки, вызывающей напряжение σ = 91 кг/мм2. Затем осуществляли его разгрузку. Контроль нагрузки и вызываемой ею деформации проводили по диаграмме нагрузка - абсолютное удлинение. Масштаб по нагрузке составлял 3,8 кг/мм, а по деформации 2˙10-3 мм/мм.

После трех циклов нагрузка-разгрузка кривая нагружения совпадала с кривой разгрузки.

Модуль упругости однонаправленного материала по известному способу 19200 кг/мм2, по предложенному 22500 кг/мм2.

Используя зависимость нагрузка - абсолютное удлинение, записанную в последнем четвертом цикле, вычислили значение модуля упругости композита, подвергнутого обработке по предложенному способу. Его величина составила 22500 кг/мм2.

Таким образом, предложенный способ позволяет повысить механические характеристики полуфабриката из однонаправленного композиционного материала и оценить их значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения механических характеристик изделий и полуфабрикатов из однонаправленных волокнистых композиционных материалов | 1988 |

|

SU1620891A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ВОЗДУХА | 1993 |

|

RU2069168C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2096118C1 |

| ПЛАЗМОХИМИЧЕСКИЙ ГЕНЕРАТОР РОТОРНОГО ТИПА | 1993 |

|

RU2034778C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ПЕРЕМЕЩЕНИЙ | 1992 |

|

RU2045000C1 |

| ПРЕОБРАЗОВАТЕЛЬ УГОЛ - КОД | 1991 |

|

RU2029428C1 |

Способ обработки однонаправленного композиционного материала. Использование: металлообработка и отрасли промышленности, связанные с ней. Цель: повышение механических характеристик однонаправленного композиционного материала при растяжении в направлении армирования с одновременным определением этих свойств. Сущность изобретения: полуфабрикат нагружают с постоянной скоростью до нагрузки, вызывающей в образце напряжение σ < σb- Δσ, где σb - среднее значение предела прочности композиционного материала в направлении армирования;  где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования, tпр - коэффициент Стьюдента; n - количество испытанных образцов при определении σb с одновременной записью диаграммы "нагрузка-абсолютное удлинение", после чего образец разгружают. Нагрузку с последующей разгрузкой повторяют до тех пор, пока кривая нагрузки совпадет с кривой разгрузки. 1 ил.

где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования, tпр - коэффициент Стьюдента; n - количество испытанных образцов при определении σb с одновременной записью диаграммы "нагрузка-абсолютное удлинение", после чего образец разгружают. Нагрузку с последующей разгрузкой повторяют до тех пор, пока кривая нагрузки совпадет с кривой разгрузки. 1 ил.

СПОСОБ ОБРАБОТКИ ОДНОНАПРАВЛЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, по которому полуфабрикаты упрочняемого материала подвергают циклическому растяжению с постоянной скоростью и записывают диаграмму нагружение - абсолютное удлинение на стадиях нагрузки и разгрузки для каждого цикла, отличающийся тем, что, с целью повышения механических характеристик, предварительно определяют на нескольких образцах среднее значение предела прочности  композиционного материала в направлении армирования, к обрабатываемому полуфабрикату при растяжении прикладывают нагрузку до обеспечения напряжения σ , выбираемого из соотношения

композиционного материала в направлении армирования, к обрабатываемому полуфабрикату при растяжении прикладывают нагрузку до обеспечения напряжения σ , выбираемого из соотношения

σ < ( -

- ) Δσ =

) Δσ =  ,

,

где S - среднеквадратичное отклонение при определении предела прочности композиционного материала в направлении армирования;

tпр - коэффициент Стьюдента;

n - количество испытанных образцов при определении  ,

,

и циклическое приложение нагрузки прекращают при совпадении в цикле на диаграмме нагружения кривой нагрузки с кривой разгрузки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Золоторевский В.С | |||

| Механические испытания и свойства металлов | |||

| М.: Металлургия, 1974, с.144-145. | |||

Авторы

Даты

1994-12-30—Публикация

1991-05-05—Подача