Изобретение относится к технологическим процессам переработки радиоактивных растворов, образующихся на предприятиях атомной промышленности, в частности к способам подготовки высокоактивных и среднеактивных растворов к отверждению на радиохимических заводах по регенерации облученного ядерного топлива.

Известен способ [1] подготовки высокоактивных азотнокислых растворов к отверждению, согласно которому для уменьшения содержания азотной кислоты в перерабатываемых растворах их обрабатывают горячей муравьиной кислотой, а затем подвергают кальцинации. Аналогичными способу [1] существуют способы [2, 3] , но отличающиеся применяемым органическим восстановителем для денитрации растворов перед их кальцинацией.

Недостатками способов [1, 2, 3] являются высокая коррозия конструкционных материалов в процессе кальцинирования высокоактивных солей, образование значительных объемов газа, загрязненного продуктами разложения азотной кислоты и органического восстановителя.

Наиболее близким по технической сущности и достигаемому эффекту является широко известный способ [4] подготовки высокоактивных азотнокислых растворов, который заключается в том, что предварительно накопленные растворы с концентрацией по азотной кислоте 1,5-3,5 моль/л упаривают с кратностью 30-120 в выпарном аппарате с выносной греющей камерой.

В процессе упаривания содержащаяся в растворе азотная кислота отгоняется с паровой фазой, а нитратные соли продуктов деления и коррозии концентрируются в кубовом остатке и выводятся из выпарного аппарата.

Способ позволяет получать конденсат паровой фазы с содержанием азотной кислоты в интервале 0,8-1,5 моль/л, а в кубовом остатке 5-6,5 моль/л.

Гомогенный кубовый остаток, содержащий 5-6,5 моль/л азотной кислоты и 20-50 г/л нитратных солей, поступает на флюсование, а затем остекловывание.

Недостатками способа являются высокое содержание азотной кислоты в кубовом остатке и, как следствие, низкая концентрация солей, поступающих на отверждение, большая кратность упаривания, приводящая к повышенному расходу греющего пара, невысокая степень отгонки азотной кислоты из упариваемых растворов.

Технической задачей изобретения является повышение степени отгонки азотной кислоты при упаривании высокоактивных азотнокислых растворов и увеличение концентрации солей в кубовом остатке, направляемом на отверждение методом остекловывания, при сохранении его гомогенности.

Поставленная задача достигается тем, что в высокоактивные азотнокислые растворы вводят нитрат натрия, или нитрат натрия и гидроксид натрия, или нитрат натрия и фосфорную кислоту, или нитрат натрия, гидроксид натрия и фосфорную кислоту. В качестве растворов, содержащих нитрат натрия или нитрат натрия и гидрооксид натрия, вводимых в высокоактивные растворы, могут быть использованы жидкие радиоактивные отходы, например кубовые остатки от упаривания среднеактивных жидких отходов и/или концентраты из хранилища жидких радиоактивных отходов. Обработка высокоактивных растворов указанными соединениями может осуществляться как перед проведением процесса упаривания, так и непосредственно в момент проведения данного процесса.

Подготовленные данным способом высокоактивные азотнокислые растворы упариваются при пониженном давлении и температуре 90-100oС. Упаривание при пониженном давлении подготовленных растворов обусловлено необходимостью снижения коррозионного воздействия растворов на конструкционные материалы выпарного аппарата. После проведения упаривания в кубовый раствор вводится конденсат греющего пара в количестве от 1 до 5 объемов кубового раствора. Количество объемов конденсата определяется концентрацией азотной кислоты в паровой фазе в процессе отгонки.

Пример 1 (прототип). Перерабатывается высокоактивный азотнокислый раствор следующего состава: НNО3 - 145,0 г/л; ТБФ - 0,2 г/л, парафины - 0,2 г/л; U-1,5 г/л; Рu - 0,05 г/л; объемная активность - 0,55 ТБк/л (15 Ки/л); суммарная бета-активность 2.1011Бк/л (5,7 Ки/л); сумма нитратных солей продуктов деления и коррозии менее 0,2 мас.% в пересчете на сухой остаток.

Раствор упаривали в непрерывном режиме при постоянном уровне кубового раствора, равного 100 см3. Паровая фаза конденсировалась и собиралась в приемную емкость. Давление в аппарате поддерживали в интервале 0,4-0,55 ати, а температура раствора при этом была равна 90-100oС. После накопления конденсата паровой фазы в объеме 100 см3 проводился отбор и анализ проб конденсата и кубового раствора на содержание азотной кислоты. Кратность упаривания раствора составила в экспериментах 3-10.

Примеры 2-9 иллюстрируют заявляемый способ.

Пример 2. Перерабатываются высокоактивный азотнокислый раствор состава, приведенного в примере 1 и кубовый остаток от упаривания среднеактивных жидких отходов, имеющий состав: NаNО3 - 500,0 г/л; СrO4 2- - 4,3 г/л; F' - 1,4 г/л; S04 2- - 0,7 г/л; U - 0,5 г/л; Pu - 0,015 г/л; Сl' - 1,5 г/л; F - 0,25 г/л; Al - 0,35 г/л; Mn - 0,12 г/л; Сr - 0,1 г/л; объемная активность 111 ГБк/л (3,0 Ки/л).

Опыты проводились следующим образом. Смешивали 390 м3 высокоактивного азотнокислого раствора с 80 м3 кубового остатка. Содержание в смеси растворов NaNO3 и HNO3 составило соответственно 83,3 г/л, 127,0 г/л. Упаривание подготовленной смеси растворов проводили аналогично примеру 1.

Пример 3. Способ подготовки высокоактивного азотнокислого раствора осуществляют аналогично примеру 2 с тем отличием, что объем высокоактивного азотнокислого раствора в опыте был равен 570 см3, а среднеактивного кубового остатка 30 см3. Концентрация основных компонентов в смеси соответственно равна: NаNО3 - 25 г/л; НNО3 - 142,0 г/л. Упаривание смеси растворов аналогично примеру 1.

Пример 4. Способ подготовки высокоактивного азотнокислого раствора осуществляют аналогично примеру 2 с тем отличием, что к смеси высокоактивного азотнокислого раствора и кубового остатка добавляют фосфорную кислоту из расчета ее содержания в смеси 1 моль/л. Подготовленную смесь состава: NаNО3 - 25 г/л; НNО3 - 117,2 г/л; Н3РO4 - 98 г/л; объемная активность - 0,54 ТБк/л (14,5 Ки/л) упаривали аналогично примеру 1.

Пример 5. Способ подготовки высокоактивных азотнокислых растворов аналогично примеру 2 с тем отличием, что к смеси высокоактивных азотнокислых растворов и кубового остатка добавляют фосфорную кислоту из расчета ее содержания в смеси 0,1 моль/л. Подготовленную смесь состава: NaNO3 - 25 г/л; HNO3 - 156,0 г/л; Н3РO4 - 9,8 г/л; объемная активность - 0,54 ТБк/л (14,5 Ки/л) упаривали аналогично примеру 1.

Пример 6. Способ подготовки высокоактивных азотнокислых растворов осуществляют аналогично примеру 1 с тем отличием, что в высокоактивные растворы добавляют кубовый остаток от упаривания среднеактивных отходов, содержащий нитрат натрия, концентрат хранилища, содержащий гидроксид натрия, и фосфорную кислоту из расчета ее содержания в смеси 0,2 моль/л. Подготовленную смесь состава в пересчете на НNО3 - 150,0 г/л; NaNO3 - 50 г/л; NaOH - 100 г/л; Н3РO4 - 19,6 г/л; U - 0,75 г/л; Pu - 0,02 г/л с объемной активностью - 0,55 ТБк/л (15 Ки/л) упаривали аналогично примеру 1.

Пример 7. Перерабатываются высокоактивный азотнокислый раствор состава, приведенного в примере 1, и концентрат хранилища жидких радиоактивных отходов состава: NaOH - 201,0 г/л; NаNО3 - 120 г/л; Сl - 0,35 г/л; F - 0,1 г/л; SO4 2- - 1,2 г/л; Fe - 0,25 г/л; Cr - 4,0 г/л; Mg - 0,1 г/л; Cs137 - 0,03 г/л; Cs134 - 0,02 г/л; Се144 - 0,04 мг/л; объемная активность 1,3•1011 Бк/л (3,5 Ки/л). Опыты проводились следующим образом. Смешивали 976 см3 высокоактивного азотнокислого раствора и 24 см3 жидкого концентрата из хранилища жидких радиоактивных отходов. После смешивания растворов содержание НNО3 в смеси было равно 142,0 г/л, a NaNO3 - 13 г/л; объемная активность - 0,54 ТБк/л (14,5 Ки/л). Подготовленную смесь упаривали аналогично примеру 1.

Пример 8. Способ подготовки высокоактивных азотнокислых растворов аналогично примеру 7 с тем отличием, что к смеси высокоактивного азотнокислого раствора и жидкого концентрата из хранилища жидких радиоактивных отходов добавляется фосфорная кислота из расчета ее содержания в смеси 0,1 моль/л. Подготовленную смесь упаривали аналогично примеру 1.

Пример 9. Способ подготовки высокоактивных азотнокислых растворов аналогично примеру 2, отличающийся тем, что в упаренный раствор с концентрацией НNО3 - 8 моль/л вводится по линии питания конденсат греющего пара в количестве от 3 до 5 объемов упаренного раствора.

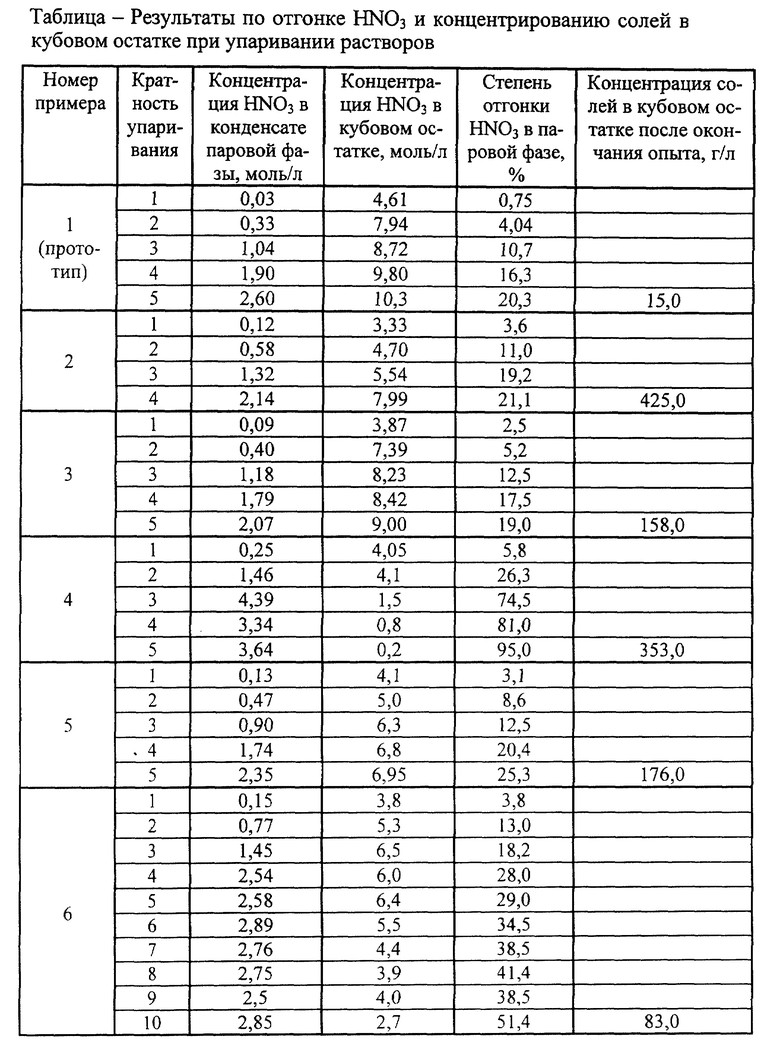

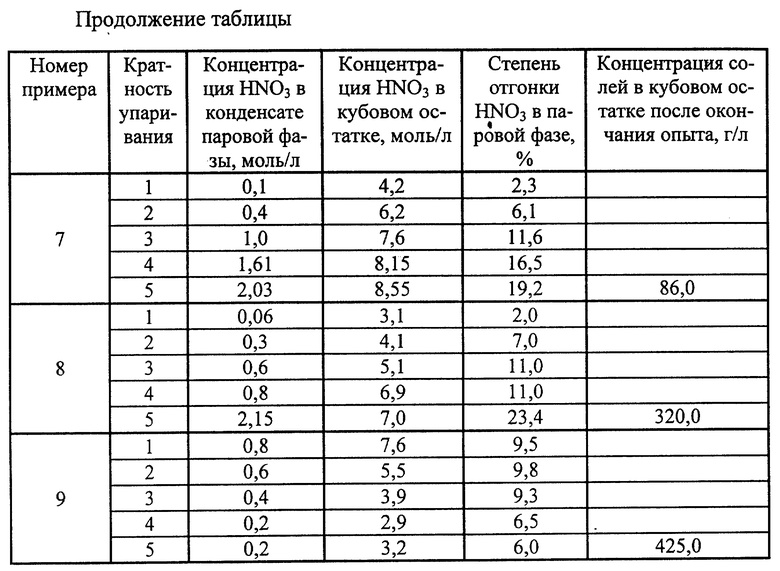

Результаты, полученные в примерах 1 -9, приведены в таблице.

Предлагаемый способ позволяет получить следующие преимущества по сравнению с прототипом: увеличить степень отгонки азотной кислоты из упариваемых растворов при одинаковой кратности упаривания (3-7 раз); снизить концентрацию азотной кислоты в кубовом остатке до 1-2 моль/л; увеличить концентрацию солей в кубовом остатке до 250-350 г/л при сохранении его гомогенности; снизить кратность упаривания и расход греющего пара; утилизировать кубовые остатки от упаривания среднеактивных жидких отходов и жидких концентратов из хранилища жидких радиоактивных отходов, содержащих в своем составе радионуклиды.

Источники информации

1. Г. Кеселер. Ядерная энергетика. М., Энергоатомиздат, 1986, с.185-187.

2. Заявка Германии (ФРГ), OS-3243840, кл. G 21 F 9/06, С 02 F 1/58, 1984 г.

3. Заявка Германии (ФРГ), OS-3243841, кл. G 21 F 9/06, С 02 F 1/62, 1984 г.

4. В. П. Шведов, В. Н. Серов и др. Ядерная технология. М., Атомиздат, 1979, с.239-240.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВЫСОКОАКТИВНЫХ КОНЦЕНТРАТОВ К ОТВЕРЖДЕНИЮ МЕТОДОМ ОСТЕКЛОВЫВАНИЯ | 2000 |

|

RU2189651C2 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ АЗОТНОКИСЛЫХ ОТХОДОВ, СОДЕРЖАЩИХ В СВОЁМ СОСТАВЕ СУЛЬФАТ - ИОНЫ | 2001 |

|

RU2217823C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ПЕРЛИТНЫХ СУСПЕНЗИЙ | 2003 |

|

RU2256966C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ПУЛЬП И ОСАДКОВ СОЕДИНЕНИЙ МАРГАНЦА (IV), (VI) | 2002 |

|

RU2234153C2 |

| СПОСОБ ФЛЮСОВАНИЯ И ПОЛУЧЕНИЯ ГОМОГЕННОГО, КОНЦЕНТРИРОВАННОГО ПО БОРУ СТЕКЛООБРАЗУЮЩЕГО РАСТВОРА | 2002 |

|

RU2231840C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ КОАГУЛЯЦИОННЫХ ПУЛЬП | 2003 |

|

RU2249268C2 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ | 1990 |

|

SU1739784A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЬФА-АКТИВНЫХ АЗОТНО-КИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ТРЕХВАЛЕНТНОЕ ЖЕЛЕЗО | 2003 |

|

RU2257626C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2596816C1 |

Изобретение относится к технологическим процессам переработки радиоактивных растворов, образующихся в процессе регенерации облученного ядерного топлива на радиохимических заводах. Сущность изобретения: способ включает упаривание растворов, отгонку азотной кислоты, получение кубового остатка и флюсование. Дополнительно в растворы вводят нитрат натрия или нитрат натрия и гидрооксид натрия, или нитрат натрия и фосфорную кислоту, или нитрат натрия, гидрооксид натрия и фосфорную кислоту, также возможно введение в раствор конденсата греющего пара в количестве 1 - 5 объемов упаренного раствора. Технический результат: повышение степени отгонки азотной кислоты при упаривании и степени концентрации солей в кубовом остатке, направляемом на отверждение, при сохранении его гомогенности. 5 з.п. ф-лы, 1 табл.

6. Способ по любому из пп. 1-5, отличающийся тем, что в упаренный раствор вводят конденсат греющего пара в количестве 1-5 объемов упаренного раствора.

| В.П | |||

| ШВЕДОВ и др | |||

| Ядерная технология | |||

| - М.: Атомиздат, 1979, с.239-242 | |||

| Способ денитрации высокорадиоактив-НыХ жидКиХ ОТХОдОВ | 1979 |

|

SU841612A3 |

| СПОСОБ ПОДГОТОВКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ К УТИЛИЗАЦИИ | 1993 |

|

RU2110857C1 |

| СОСТАВ ДЛЯ ОДНОВРЕМЕННОЙ ОТМОКИ И ДЕЗИНФЕКЦИИ МЕХОВОГО СЫРЬЯ | 1998 |

|

RU2130783C1 |

| DE 3243840 A, 30.05.1984. | |||

Авторы

Даты

2002-09-20—Публикация

2000-08-25—Подача