Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно к способам неразрушающего контроля прочности твердых материалов посредством приложения ударных нагрузок, и может найти применение для определения механической прочности изделий из твердых материалов, например из бетона.

Известен способ определения прочности изделия (метод склерометрии), заключающийся в том, что изделие подвергают воздействию ударной нагрузки и регистрируют величину отскока бойка механического ударника, по которому определяют механическую прочность (ГОСТ 22690-88). Недостатком способа является его нечувствительность к внутренним неоднородностям, которые в ряде случаев существенным образом влияют на прочность изделия.

Известен также способ определения прочности изделия, заключающийся в том, что изделие подвергают механическому нагружению до испытательной нагрузки и регистрируют электромагнитное излучение, а о величине прочности судят по среднему числу импульсов в единицу времени (а.с. 932352). Недостатком способа является то, что при механическом нагружении до испытательной нагрузки, которая в среднем составляет 0,3 от разрушающей, в изделии возникают нарушения, которые могут ухудшить качество испытываемого изделия. Кроме того, существует целый ряд материалов, в которых электромагнитное излучение возникает только при нагрузках, близких к разрушающим.

Наиболее близким, принятым за прототип, является способ определения прочности, основанный на использовании явления генерирования электромагнитной эмиссии твердыми телами при их слабом ударном возбуждении (Чахлов В.Л., Малышков Ю. П. , Гордеев В.Ф., Фурса Т.В., Картопольцев В.М. Электромагнитная эмиссия бетонов при ударном нагружении. - Изв. ВУЗов, с. "Строительство", 1995, 5-6, с. 56). Согласно способу изделие подвергают ударному нагружению и регистрируют электромагнитный сигнал, прочность определяют по амплитуде и частоте электромагнитного сигнала. Недостатком способа является применимость только к материалам с высоким уровнем внутренних неоднородностей.

Задачей изобретения является повышение точности определения прочности изделий из твердых материалов и расширение области применения способа.

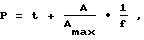

Решение данной задачи предлагается осуществлять следующим способом. Контролируемое изделие подвергают механическому воздействию с помощью электромеханического или иного ударного устройства с нормированной силой ударного возбуждения. Измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия и с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума. Измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия. Измеренные величины подставляют в аналитическую формулу и рассчитывают обобщенный параметр (Р):

где t - длительность переднего фронта электромагнитного отклика, мкс,

А - амплитуда электромагнитного сигнала, В,

Amax - максимальная амплитуда электромагнитного сигнала (аппаратурная), В,

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц.

Затем сравнивают величину Р с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, и по результатам сравнения определяют прочность изделия.

Следовательно, новизна предлагаемого изобретения заключается в том, что измеряют длительность переднего фронта электромагнитного сигнала, а прочность изделия определяют по формуле:

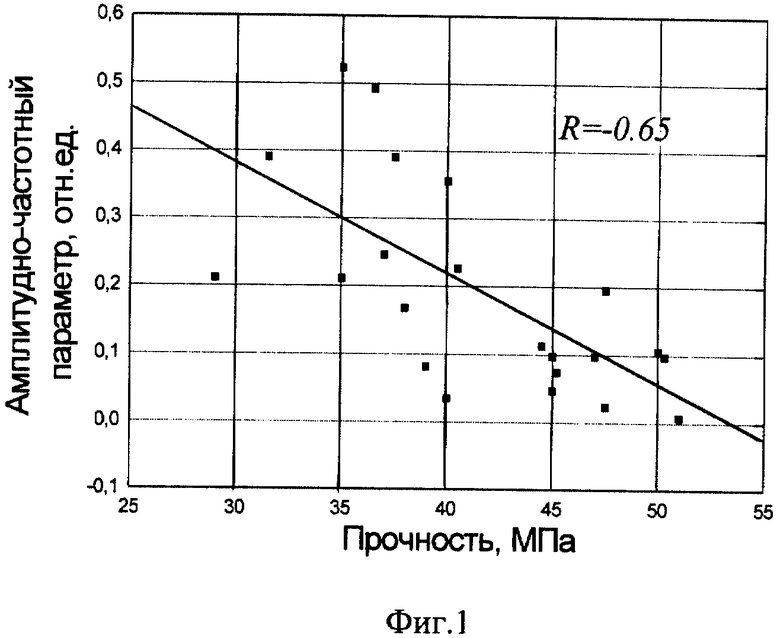

Физическая сущность способа определения прочности изделий, используемая в прототипе, основывается на взаимосвязи амплитудно-частотных характеристик электромагнитного сигнала с качеством адгезионного контакта в композиционных материалах. Такой подход к решению задачи определения прочности является весьма продуктивным при испытании материалов, которые имеют значительные внутренние неоднородности, являющиеся источниками разрушения материалов. Например, при испытании образцов бетона с заполнителем в виде гравия по способу, приведенному в качестве прототипа, достигается достаточно высокая точность (погрешность определения прочности составляет порядка 18%), а при переходе на испытания образцов бетона с заполнителем в виде щебня погрешность в определении прочности существенно увеличилась (до 40%). В частности, была испытана партия образцов из 23 штук с разными заполнителями: в виде щебня и в виде гравия. На фиг.1 приведена зависимость амплитудно-частотного параметра от прочности для этой партии образцов. Как видно из фиг.1 для таких образцов зависимость амплитудно-частотного параметра от прочности слабо выражена и аппроксимация данной зависимости прямой линией дает коэффициент корреляции 0,65.

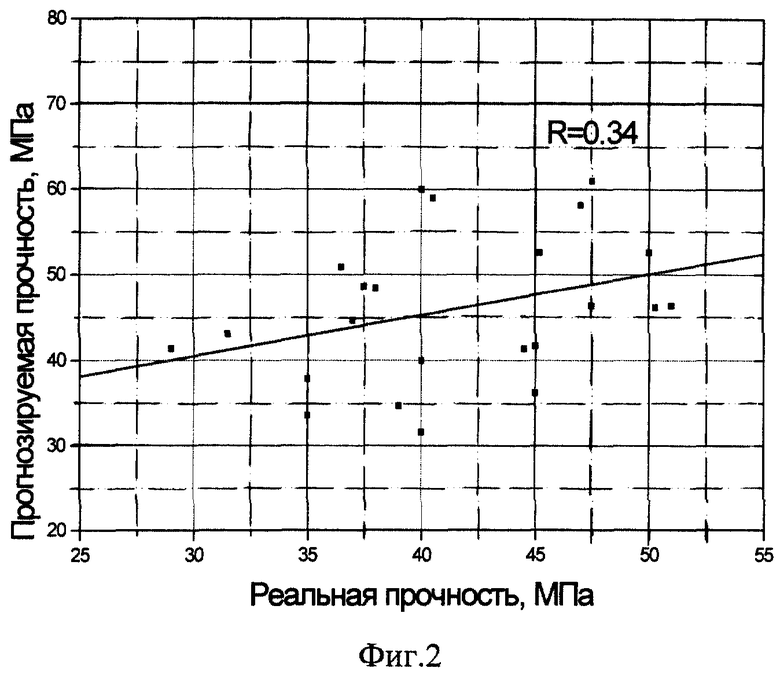

Амплитудно-частотный параметр, используемый в прототипе, был получен при испытании образцов бетона с заполнителем в виде гравия. В таких бетонах очень существенное значение имеет качество контакта цементной матрицы с заполнителем и разрушение таких образцов происходит по границе этого контакта. Нашими исследованиями показано, что качество контакта в значительной степени и определяет эффективность механоэлектрических преобразований в бетонах (Фурса Т.В., Ласуков В.В., Малышков Ю.П., Гордеев В.Ф., Картопольцев В.М. К вопросу об источниках электромагнитной эмиссии в бетонах. - Изв. ВУЗов, с. "Строительство", 1997, 10). Поэтому для образцов, разрушение которых происходит по границе адгезионного контакта вяжущего и заполнителя, этот параметр работает достаточно надежно. Однако разрушение бетонов далеко не всегда происходит по адгезионному контакту, а в случае использования в качестве заполнителя щебня разрушение чаще всего происходит по цементному вяжущему. Поэтому для того чтобы повысить точность определения прочности, наряду с определением качества контакта цементной матрицы с заполнителем необходимо определять и прочность цементной матрицы. Для этих целей в настоящее время на практике широко используется метод склерометрии (Электронный измеритель прочности бетона ИПС-МГ4, сертификат соответствия 940010002). Однако определение прочности путем измерения поверхностной твердости с помощью склерометра также дает большие погрешности. На фиг.2 приведены результаты испытаний той же партии образцов с помощью склерометра.

Как видно из фиг.2 погрешность определения прочности с помощью склерометра еще выше (коэффициент корреляции 0.32), нежели по электромагнитному методу с использованием амплитудно-частотного параметра электромагнитного сигнала. Следовательно, чтобы метод был более универсальным и мог использоваться для контроля прочности различных конструкционных материалов, т.е. таких, разрушение которых происходит по границе адгезионного контакта матрицы и заполнителя, и таких, разрушение которых происходит по матрице, необходимо наряду с приведенным выше критерием, который оценивает качество контакта основы и заполнителя, ввести критерий, связанный с прочностью матрицы.

Представим обобщенный электромагнитный параметр Р определения прочности изделий в виде:

Р=В+С,

где В - параметр электромагнитного сигнала, определяющий поверхностную прочность (прочность матрицы);

С - параметр, связанный с прочностью адгезионного контакта цементной матрицы и заполнителя.

В качестве параметра С, определяющего качество контакта матрицы и заполнителя в композиционных материалах, используем амплитудно-частотные характеристики электромагнитного сигнала, регистрируемого при прохождении акустической волны через образец, а в качестве параметра В, определяющего прочность основы, используем длительность переднего фронта электромагнитного сигнала.

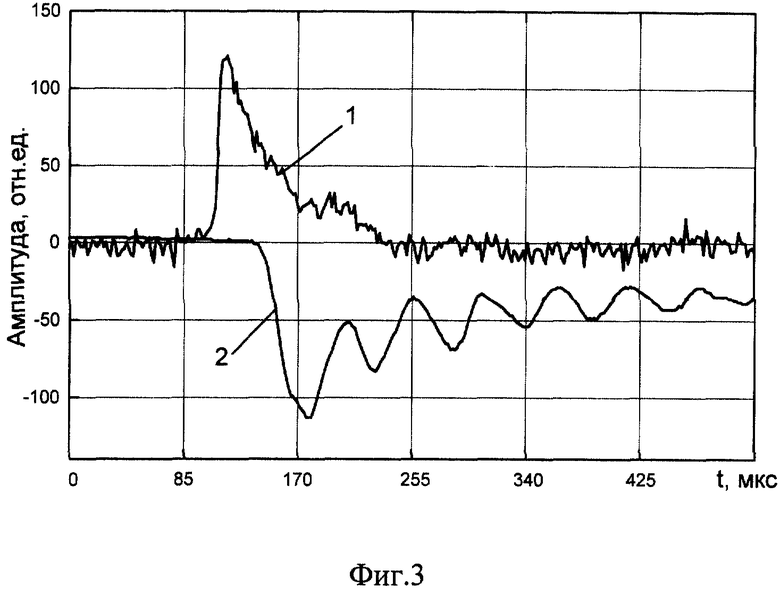

Доказательством того, что длительность переднего фронта электромагнитного сигнала связана с поверхностной прочностью, служат следующие экспериментальные исследования. Известно, что при контакте материалы электризуются за счет трибоэлектрического эффекта. Поэтому в момент удара при соприкосновении металлического бойка электромеханического ударного устройства с поверхностью образца происходит электризация как образца, так и бойка, и в измерительной цепи возникает ток. Амплитуда сигнала за счет этого эффекта будет определяться материалами образца и бойка, а длительность переднего фронта сигнала - податливостью материала. Подтверждением того, что передний фронт электромагнитного сигнала связан с трибоэлектрическим эффектом, служит эксперимент по синхронной регистрации электрического сигнала и сигнала акустической эмиссии из образцов цементного камня (фиг.3).

Из фиг.3 видно, что электрический сигнал 1 по времени прихода опережает сигнал акустической эмиссии 2. Наличие одиночного электрического сигнала, предшествующего акустическому сигналу, и является следствием взаимной электризации контактирующих материалов при вдавливании бойка ударного устройства в образец. Тогда длительность переднего фронта будет определяться временем вдавливания бойка в образец. Это время зависит от силы удара, конфигурации бойка и твердости материала. А так как в наших экспериментах используется нормированное по силе ударное возбуждение и не меняется конфигурация бойка ударного устройства, то длительность переднего фронта электромагнитного сигнала будет зависеть только от твердости материала. Для примера были взяты ряд природных минералов с известной твердостью (по шкале Мооса), проведены испытания этих материалов и получено, что длительность переднего фронта электромагнитного сигнала уменьшается с увеличением твердости (фиг.4).

Следовательно, длительность переднего фронта электромагнитного сигнала связана с твердостью материала и может быть использована в качестве критерия для определения поверхностной прочности материала.

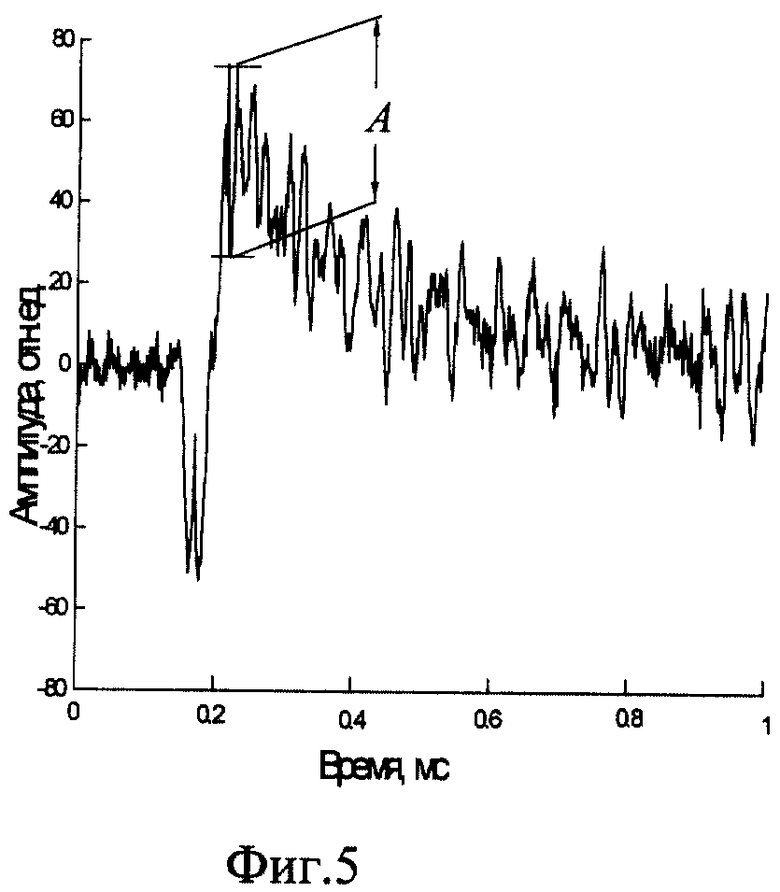

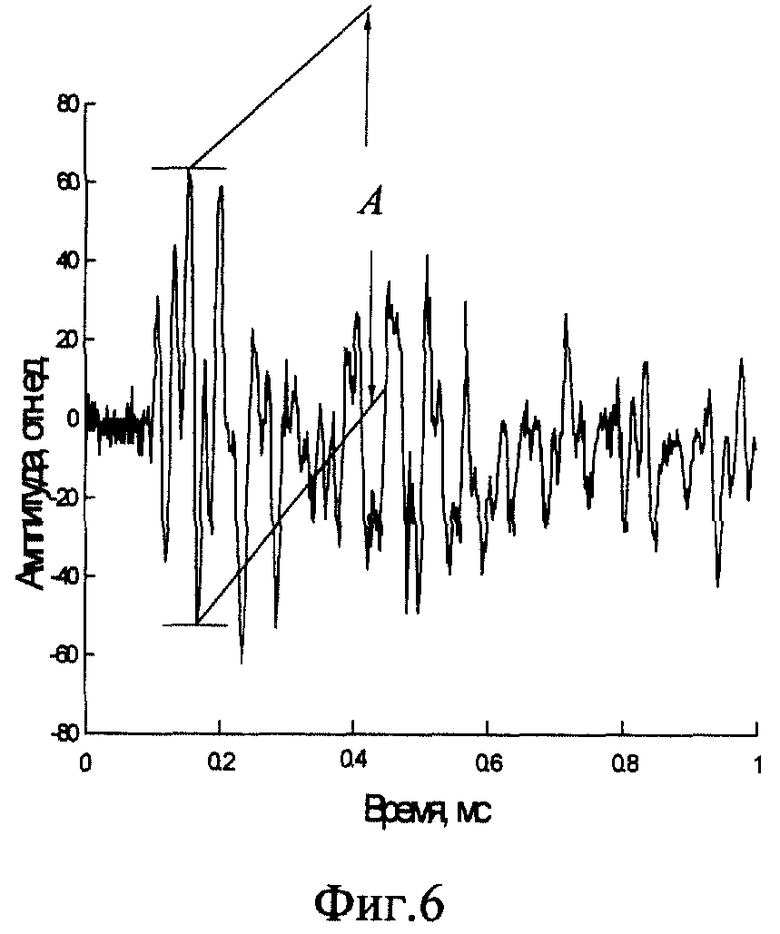

Для того чтобы выработать аналитическое выражение для параметра С, сравним электромагнитные сигналы из образцов бетона с заполнителем в виде щебня, прочность которых в основном определяется прочностью цементной основы (фиг.5), и в виде гравия, прочность которых в большей степени зависит от качества адгезионного контакта цементного вяжущего и заполнителя (фиг.6).

Из фиг. 5 и 6 видно, что амплитуда колебательного процесса в образцах с заполнителем в виде гравия выше, нежели в образцах со щебнем. Электромагнитный сигнал колебательного вида по нашим представлениям (Фурса Т.В. Электромагнитная эмиссия строительных материалов. Автореферат диссертации на соискание ученой степени кандидата технических наук. Томск, 1998) возникает за счет изменения дипольного момента двойного электрического слоя на границе цементной матрицы и заполнителя. Кроме того, показано, что ухудшение качества контакта цементной матрицы и заполнителя приводит к возрастанию амплитуды знакопеременной части электромагнитного сигнала (Фурса Т.В., Ласуков В.В. , Малышков Ю. П. , Гордеев В.Ф., Картопольцев В.М. К вопросу об источниках электромагнитной эмиссии в бетонах. - Изв. ВУЗов, с. "Строительство", 1997 г. , 10). Из практики известно, что разрушение бетона с заполнителем в виде щебня происходит преимущественно по цементной основе и минеральному заполнителю, и, следовательно, для таких бетонов основной вклад в суммарный критерий должен вносить параметр В, зависящий от прочности цементного камня. Уменьшение амплитуды колебательной части электромагнитного сигнала в образцах бетона с заполнителем в виде щебня по сравнению с образцами бетона с заполнителем в виде гравия как раз свидетельствует в пользу высказанных выше заключений.

В соответствии с этим следует ввести в параметр С весовой коэффициент, определяющий эффективность механоэлектрических преобразований на внутренних неоднородностях. В качестве такого весового коэффициента предлагается использовать отношение амплитуды колебательной части электромагнитного сигнала А к максимальной регистрируемой амплитуде Аmах, определяемой коэффициентом усиления регистрирующей аппаратуры.

В окончательном варианте предлагается для неразрушающего электромагнитного контроля прочности изделий из твердых материалов использовать следующий обобщенный параметр Р:

где t - длительность переднего фронта электромагнитного сигнала, мкс,

А - амплитуда электромагнитного сигнала, В,

Аmах - максимальная амплитуда электромагнитного отклика (аппаратурная), В,

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц.

Значение прочности изделия определяется по предварительно установленной эмпирической зависимости, связывающей параметр Р с механической прочностью изделия.

Эмпирическая зависимость устанавливается следующим образом. Берется некоторое количество изделий, обычно не менее 10, и производится их испытание по приведенной выше методике с помощью конкретного измерительного прибора, имеющего определенные технические характеристики (чувствительность, амплитудно-частотную характеристику, частоту оцифровки электромагнитного отклика и т.п.). На основании проведенных испытаний вычисляется по формуле:

величина обобщенного электромагнитного параметра Р для каждого изделия. Затем эти изделия разрушаются на прессе и определяется их механическая прочность. На основе этих испытаний и определяется эмпирическая зависимость, связывающая параметр Р с механической прочностью изделия, для конкретного типа измерительного прибора. Эмпирическая зависимость устанавливается на конкретном измерительном приборе, с помощью которого в дальнейшем и осуществляется контроль прочности, а при изменении типа измерительного прибора и вида испытываемых изделий следует произвести установление эмпирической зависимости заново.

На основании вышеизложенного можно сделать вывод о том, что предложенный способ может быть использован для контроля прочности широкого класса изделий из твердых материалов. В зависимости от того, какого типа дефекты структуры являются основными в испытываемом материале (поверхностные или внутренние), в формуле, по которой производится расчет параметра Р, будет превалировать первый или второй член. Предложенный способ также может быть успешно применен для контроля прочности сложных многокомпонентных композиционных материалов, прочность которых зависит как от качества адгезионной связи компонентов, составляющих композиционную систему, так и от прочности матрицы, на основе которой изготовлен этот композит.

На фиг. 1 приведена зависимость амплитудно-частотного параметра от прочности для партии образцов бетона.

На фиг.2 приведены результаты испытаний той же партии образцов с помощью склерометра.

На фиг. 3 приведены амплитудно-временные зависимости электрического сигнала (1) и сигнала акустической эмиссии (2) из образцов цементного камня.

На фиг. 4 приведен график зависимости длительности переднего фронта электромагнитного сигнала от твердости материала.

На фиг.5 приведена типичная форма электромагнитного сигнала из образцов бетона с заполнителем в виде щебня.

На фиг.6 приведена типичная форма электромагнитного сигнала из образцов бетона с заполнителем в виде гравия.

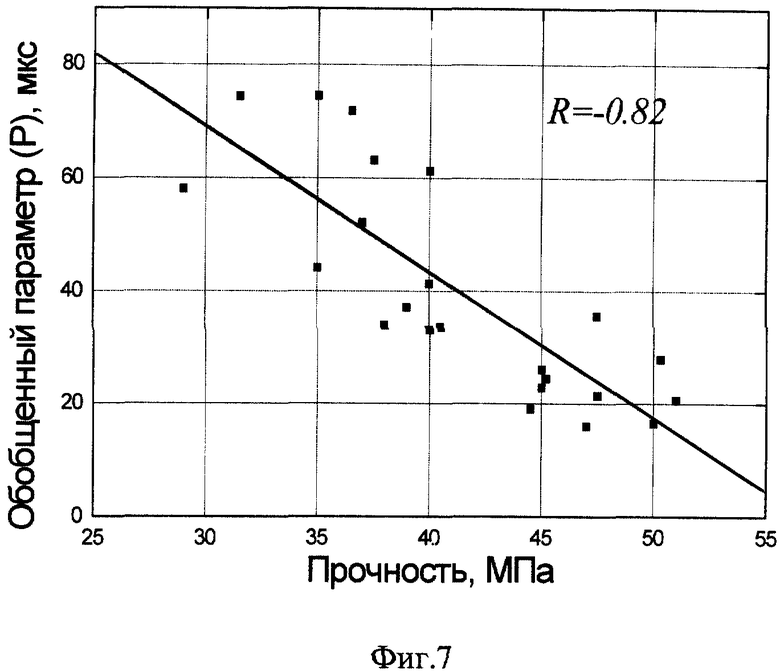

На фиг. 7 приведена зависимость обобщенного электромагнитного параметра (Р) от прочности образцов бетона.

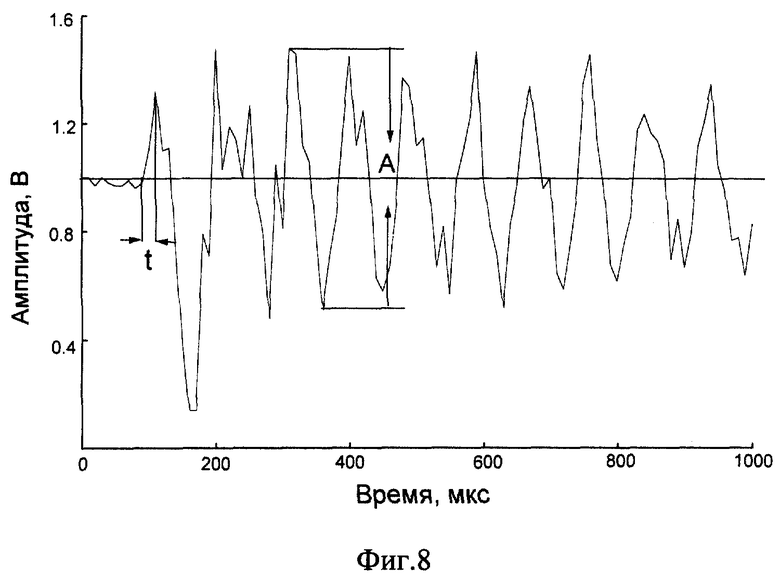

На фиг. 8 приведена амплитудно-временная зависимость электромагнитного отклика из образца бетона, на которой показаны: длительность переднего фронта сигнала (t) и амплитуда сигнала (А).

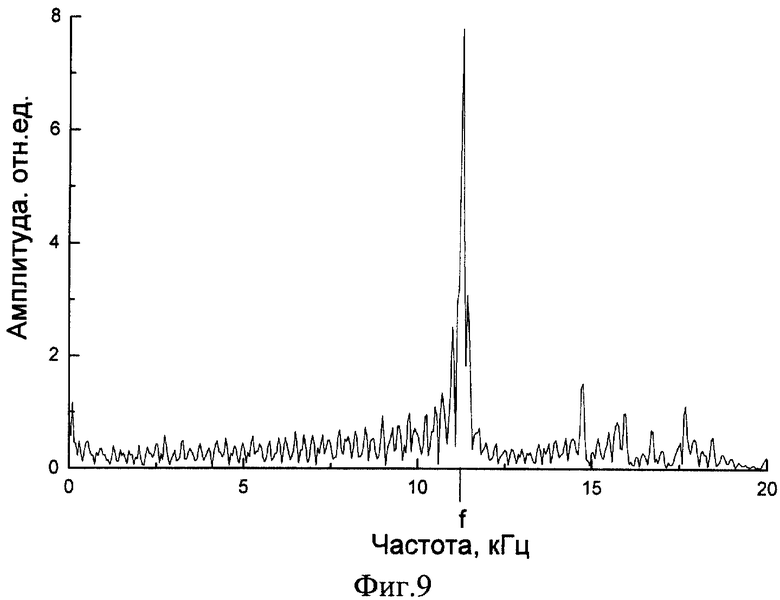

На фиг.9 приведена амплитудно-частотная характеристика электромагнитного сигнала, где стрелкой показана частота основного максимума спектра (f).

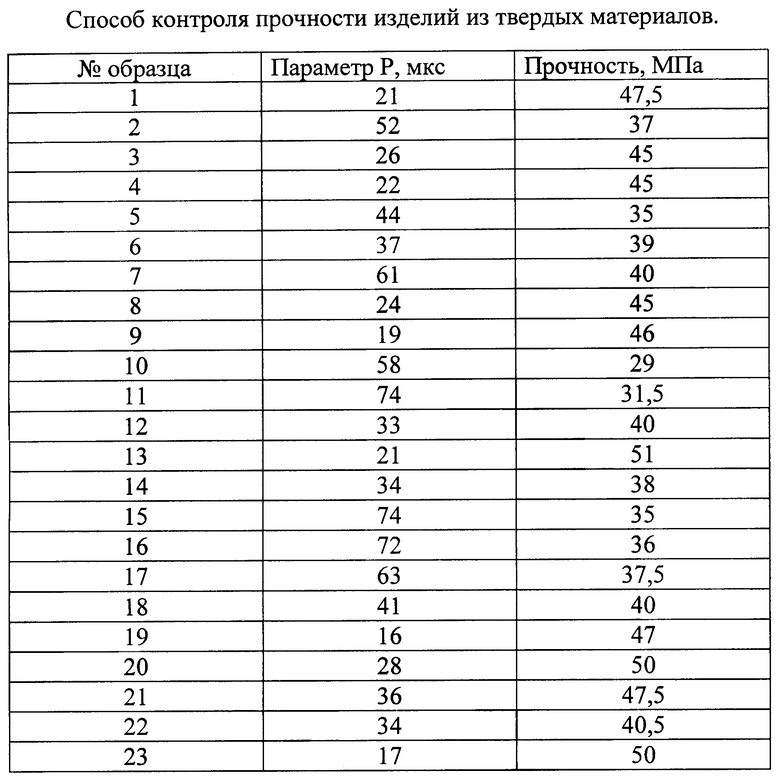

В таблице приведены значения обобщенного параметра Р, полученные при испытании по предложенному способу образцов тяжелого бетона размером (100х100х100) мм3 с заполнителем в виде щебня, изготовленных по ГОСТ 10180-90, и значения их прочности, определенные путем разрушения на прессе по ГОСТ 2280-90.

В качестве примера осуществления предлагаемого способа приведем испытание образца тяжелого бетона размером (100х100х100) мм3 с заполнителем в виде щебня, изготовленного по ГОСТ 10180-90. Образец помещают на испытательный стол, на верхнюю поверхность образца устанавливают ударное устройство, а измерительный электромагнитный датчик устанавливают на расстоянии 3 мм от боковой поверхности. С помощью прибора "EMISSION", совмещенного с ЭВМ (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмиссии //Дефектоскопия, 1994, 4, с. 48-54), осуществляют с пульта управления автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. С помощью ЭВМ с использованием стандартных программ производят обработку сигнала: измеряют длительность переднего фронта сигнала t, амплитуду сигнала А (фиг.8), осуществляют Фурье-преобразование и определяют частоту основного максимума спектра f (фиг.9). Измеренные величины подставляют в аналитическую формулу и определяют величину параметра Р образца бетона. Для данного образца Р=74 мкс. Полученную величину Р сравнивают с предварительно установленной эмпирической зависимостью (фиг.7), по которой определяют механическую прочность в МПа.

Для образцов тяжелого бетона размером (100x100x100) мм3 с заполнителем в виде щебня, изготовленных по ГОСТ 10180-90, проведено установление эмпирической зависимости. Для установления эмпирической зависимости использована партия образцов, состоящая из 23 образцов. Установление эмпирической зависимости проводят следующим образом. Образец помещают на испытательный стол, на верхнюю поверхность образца устанавливают ударное устройство, а измерительный электромагнитный датчик устанавливают на расстоянии 3 мм от боковой поверхности. С помощью того же прибора "EMISSION", совмещенного с ЭВМ, осуществляют с пульта управления автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. На ЭВМ с использованием стандартных программ производят обработку сигнала: измеряют длительность переднего фронта сигнала t, амплитуду сигнала А (фиг.8), осуществляют Фурье-преобразование и определяют частоту основного максимума спектра f (фиг.9). Измеренные величины подставляют в аналитическую формулу и определяют величину параметра Р образца бетона. Таким же образом проводят испытания всех 23 образцов бетона, составляющих партию. В таблицу заносят значения обобщенного параметра Р, полученные в результате проведенных испытаний образцов бетона. Затем производят определение прочности этих же образцов бетона путем их разрушения на прессе по ГОСТ 2280-90. В таблицу заносят значения механической прочности образцов. На основе данных таблицы строят эмпирическую зависимость обобщенного параметра Р от механической прочности образцов бетона (фиг.7). На ЭВМ с помощью стандартной программы "Origin 5.0 Professional" проводят линейную аппроксимацию и получают искомую эмпирическую зависимость "обобщенный параметр Р - прочность", которая для образцов тяжелого бетона размером (100x100x100) мм3 с заполнителем в виде щебня, изготовленного по ГОСТ 10180-90, описывается уравнением: прочность =51,6-0,26•Р (МПа) с коэффициентом корреляции R=0,82, в то время как при использовании прототипа коэффициент корреляции составлял 0,65. Затем полученная эмпирическая зависимость используется для неразрушающего контроля прочности образцов бетона такого вида с помощью этого же прибора.

Величина прогнозируемой прочности для данного образца оказалась равной (51,6-0,26•74= 32,36)≈32,4 МПа. Затем, чтобы оценить точность определения прочности с использованием предлагаемого способа, образец был разрушен на прессе и определена его реальная механическая прочность, которая оказалась равной 35 МПа. Сравнение прогнозируемой прочности и реальной показывает, что использование предлагаемого способа контроля прочности в данном случае дало погрешность 9%. Для сравнения было проведено определение механической прочности с использованием способа, приведенного в качестве прототипа. Величина прогнозируемой прочности в этом случае для данного образца оказалась равной 26 МПа. Т. е. погрешность определения прочности с использованием прототипа оказалась равной 19%. Кроме того, способ позволяет практически с одинаковой надежностью определять прочность материалов с различным качеством адгезионного контакта цементной матрицы и минерального заполнителя, т.е. с различным уровнем внутренних неоднородностей.

Таким образом, предлагаемое изобретение повышает точность определения прочности изделий из твердых материалов и значительно расширяет область применения способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250449C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380675C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2453824C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408880C1 |

| СПОСОБ АТОМНО-АБСОРБЦИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТНОГО СОСТАВА ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157988C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЦЕМЕНТНЫХ СМЕСЕЙ | 2005 |

|

RU2311395C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2163015C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА НА ДРЕВЕСНОМ ЗАПОЛНИТЕЛЕ | 1999 |

|

RU2162451C2 |

Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения к ним ударных нагрузок. Способ неразрушающего контроля прочности изделий заключается в том, что контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума, при этом также измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия. На основании полученных данных расчетным путем определяют обобщенный параметр Р, который сравнивают с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, и по результатам сравнения определяют прочность изделия. Данное изобретение направлено на повышение точности определения прочности изделий из твердых материалов и расширение области применения подобного способа. 1 табл., 9 ил.

Способ неразрушающего контроля прочности изделий, заключающийся в том, что контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума, отличающийся тем, что измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия, измеренные величины подставляют в аналитическую формулу и рассчитывают обобщенный параметр (Р)

где t - длительность переднего фронта электромагнитного сигнала, мкс;

А - амплитуда электромагнитного отклика, В;

Аmax - максимальная амплитуда электромагнитного сигнала (аппаратурная), В;

f - частота основного максимума спектральной характеристики электромагнитного отклика, МГц,

сравнивают определенную таким образом величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия.

| RU 2052791 C1, 20.01.1996 | |||

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ ДЕФОРМАЦИИ ПРИ УДАРНОМ НАГРУЖЕНИИ | 1991 |

|

RU2097736C1 |

| 0 |

|

SU168930A1 | |

| US 5983701 А, 16.11.1999 | |||

| DE 19818579 А1, 28.10.1999 | |||

| Подвеска клиньев для автомата или спайдера | 1957 |

|

SU121395A1 |

Авторы

Даты

2002-09-27—Публикация

2000-11-27—Подача