Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно к способам неразрушающего контроля прочности твердых материалов посредством приложения ударных нагрузок, и может найти применение для определения механической прочности изделий из твердых материалов, например из бетона.

Известен способ определения прочности изделия, заключающийся в том, что изделие подвергают воздействию ударной нагрузки и регистрируют величину отскока бойка механического ударника, по которому определяют механическую прочность (ГОСТ 22690-88).

Недостатком способа является его нечувствительность к внутренним неоднородностям, которые в ряде случаев существенным образом влияют на прочность изделия.

Известен также способ определения прочности изделия, заключающийся в том, что изделие подвергают механическому нагружению, регистрируют генерируемое изделием электромагнитное излучение в радиочастотном диапазоне, а о величине прочности судят по среднему числу импульсов в единицу времени (А.С. №932352, МПК5 G01N 3/00, опубл. 1982.05.30).

Недостатком способа является то, что при механическом нагружении до испытательной нагрузки, которая в среднем составляет 0.3 от разрушающей, в изделии возникают нарушения, которые могут ухудшить качество испытываемого изделия. Кроме того, существует целый ряд материалов, в которых электромагнитное излучение возникает только при нагрузках, близких к разрушающим.

Наиболее близким, принятым за прототип, является способ контроля прочности изделий из твердых материалов, основанный на использовании явления генерирования электромагнитного сигнала твердыми телами при их слабом ударном возбуждении (патент РФ №2250449, МПК7 G01N 3/30, опубл. 2005.04.20).

Согласно способу контролируемое изделие подвергают механическому воздействию с помощью электромеханического или иного ударного устройства с нормированной силой ударного возбуждения. Измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, и с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума. Измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия. Измеряют температуру и влажность окружающей среды и по предварительно установленным градуировочным зависимостям определяют коэффициент влажности и температурный коэффициент.

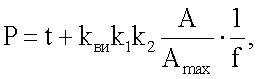

Измеренные величины подставляют в аналитическую формулу и рассчитывают обобщенный параметр (Р):

где: t - длительность переднего фронта электромагнитного сигнала, мкс,

А - амплитуда электромагнитного сигнала, В,

Amax. - максимальная амплитуда электромагнитного сигнала (аппаратурная), В,

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц,

k1 - коэффициент влажности,

k2 - температурный коэффициент.

Затем сравнивают величину Р с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, и по результатам сравнения определяют прочность изделия.

Недостатком способа является недостаточно высокая точность определения прочности - порядка 10-16%. Кроме того, в некоторых случаях, при испытании материалов наблюдаются значительные отклонения прогнозируемой по данному способу прочности от реальной прочности.

Задачей изобретения является повышение точности способа определения прочности изделий из твердых материалов и возможность его использования для определения прочности изделий, обладающих различной влажностью.

Поставленная задача решена за счет того, что в способе контроля прочности изделий из твердых материалов, так же как в прототипе, контролируемое изделие подвергают механическому воздействию с помощью электромеханического или иного ударного устройства с нормированной силой ударного возбуждения, измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума, измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия, измеряют температуру и влажность окружающей среды и по градуировочным зависимостям определяют коэффициент влажности окружающей среды и температурный коэффициент. Согласно изобретению измеряют влажность изделия и по градуировочной зависимости «амплитуда электромагнитного сигнала - влажность изделия» определяют коэффициент влажности изделия. Измеренные величины подставляют в аналитическую формулу и рассчитывают обобщенный параметр (Р):

где: t - длительность переднего фронта электромагнитного сигнала, мкс;

А - амплитуда электромагнитного сигнала, В;

Amax. - максимальная амплитуда электромагнитного сигнала (аппаратурная), В;

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц;

k1 - коэффициент влажности среды;

k2 - температурный коэффициент;

kви - коэффициент влажности изделия.

Затем сравнивают величину Р с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, и по результатам сравнения определяют прочность изделия.

Физическая сущность способа определения прочности изделий основывается на взаимосвязи амплитудно-частотных характеристик электромагнитного сигнала с качеством адгезионного контакта в композиционных материалах; длительности переднего фронта, с поверхностной твердостью; учете влияния температуры и влажности окружающей среды и влажности изделий на параметры электромагнитного сигнала.

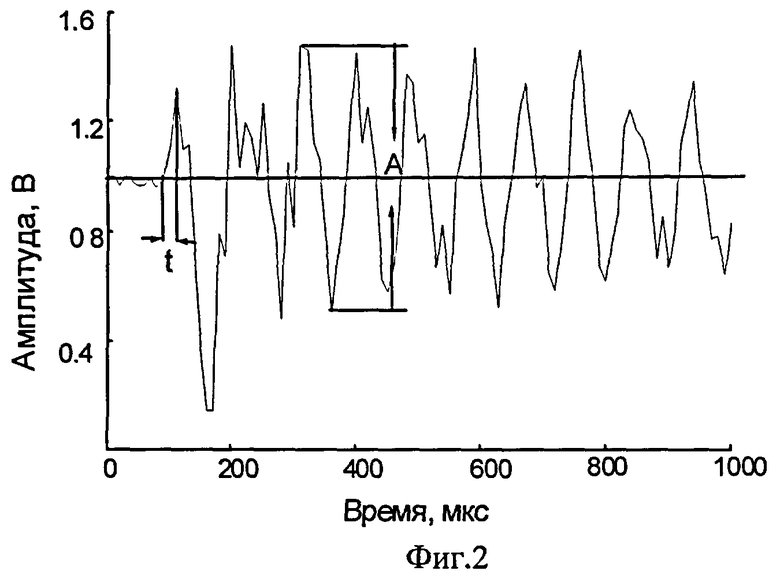

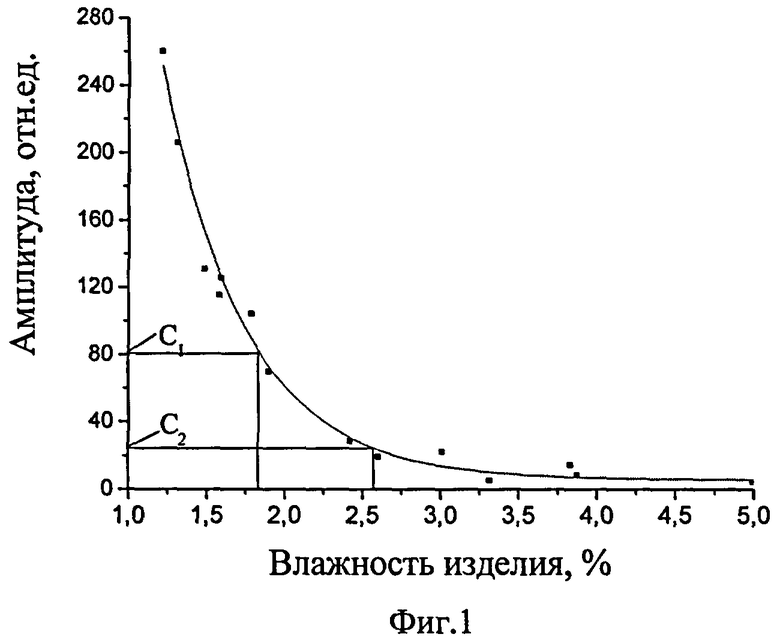

Проведенные исследования показали, что на амплитуду электромагнитного сигнала существенное влияние оказывает влажность изделий, подвергаемых испытанию. На Фиг.1 приведена зависимость амплитуды электромагнитного сигнала из образцов бетона от их влажности (по массе). Данная зависимость была получена следующим образом: образец бетона помещался в воду на сутки, а затем производилось его многократное испытание при различных значениях влажности образцов в процессе его высушивания. Испытания проводили следующим образом. Образец помещали на испытательный стол, на верхнюю поверхность образца устанавливали ударное устройство, а измерительный электромагнитный датчик устанавливали на расстоянии 3 мм от боковой поверхности. С помощью прибора «EMISSION», совмещенного с ЭВМ (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмиссии // Дефектоскопия. - 1994. - №4. - С.48-54), осуществляли с пульта управления автомаический запуск ударного устройства и оцифровку электромагнитного сигнала. С помощью ЭВМ с использованием стандартных программ определяли амплитуду сигнала (А) (Фиг.2). Затем таким же образом производили испытание при другом значении влажности образца бетона. Таким же образом производили измерения во всем выбранном диапазоне изменения влажности образца. Влажность образца измерялась влагомером строительных материалов ВСКМ-12У. Полученные данные по влажности образца бетона и амплитуде электромагнитного сигнала заносили в таблицу 1. На ЭВМ с помощью стандартной программы "Origin 7.0 Professional" проводили экспоненциальную аппроксимацию и получили искомую зависимость: амплитуда электромагнитного сигнала - влажность образца бетона (Фиг.1).

Процесс высушивания образцов происходит последовательно, начиная с поверхности в глубь материала. При этом постепенно начинают более эффективно работать источники электромагнитного отклика, расположенные в объеме образца, из которого испарилась вода и где не происходит экранирования источников окружающим их влагонасыщенным цементным камнем. В результате этого при высушивании образцов происходит возрастание амплитуды электромагнитного отклика. Источниками электромагнитного отклика являются двойные электрические слои, расположенные на границе неоднородностей в материале. Электромагнитный сигнал возникает в результате смещения акустической волной двойных электрических слоев относительно приемного датчика. Акустическая волна формируется в изделии при его импульсном механическом возбуждении.

Испытанию могут подвергаться изделия, имеющие различную влажность, причем влажность изделия в большинстве случаев не совпадает с влажностью окружающей среды, поэтому для повышения точности предлагаемого способа необходимо, наряду с влажностью окружающей среды, контролировать влажность изделия и вводить коэффициент влажности изделия, который позволит привести амплитуду регистрируемого электромагнитного сигнала из испытываемого изделия, имеющего определенную влажность, к той амплитуде, которая бы имела место для образцов другой влажности, на основе которых была получена эмпирическая зависимость обобщенного электромагнитного параметра от прочности изделия. Зависимость, изображенная на Фиг.1, и является градуировочной для определения коэффициента влажности изделия.

На Фиг.1 приведена зависимость амплитуды электромагнитного сигнала в зависимости от влажности бетона, на которой показаны амплитуда электромагнитного сигнала при влажности, которую имеет испытываемый образец (С1), и амплитуда, соответствующая влажности образцов, на которых была получена эмпирическая зависимость обобщенного параметра электромагнитного сигнала от прочности бетона (С2).

На Фиг.2 приведена амплитудно-временная зависимость электромагнитного сигнала из образца бетона, на которой показаны: длительность переднего фронта сигнала (t) и амплитуда сигнала (А).

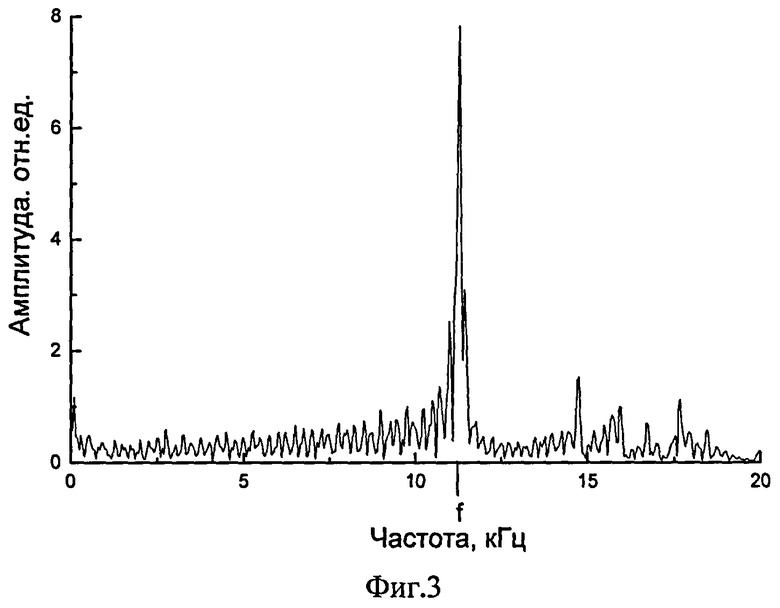

На Фиг.3 приведена амплитудно-частотная характеристика электромагнитного сигнала, где стрелкой показана частота основного максимума спектра (f).

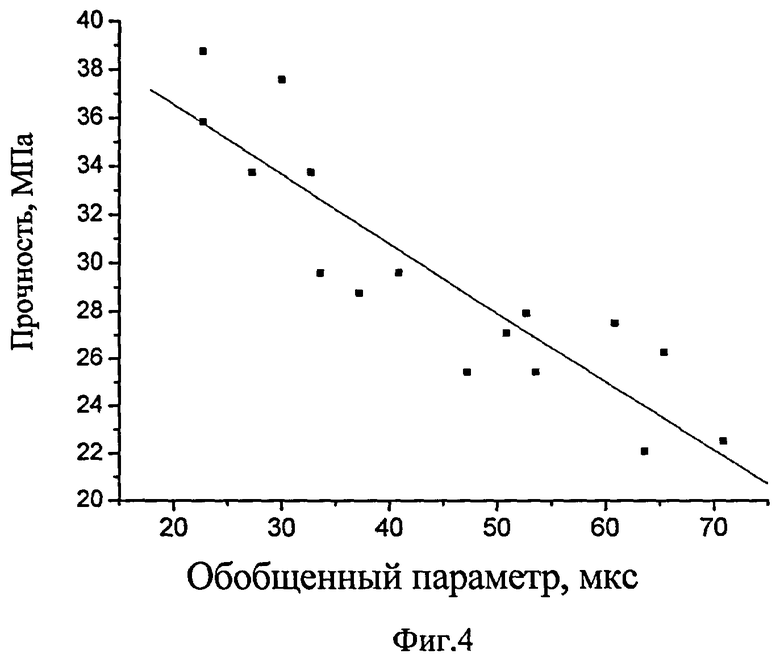

На Фиг.4 приведена зависимость обобщенного электромагнитного параметра (Р) от прочности образцов бетона.

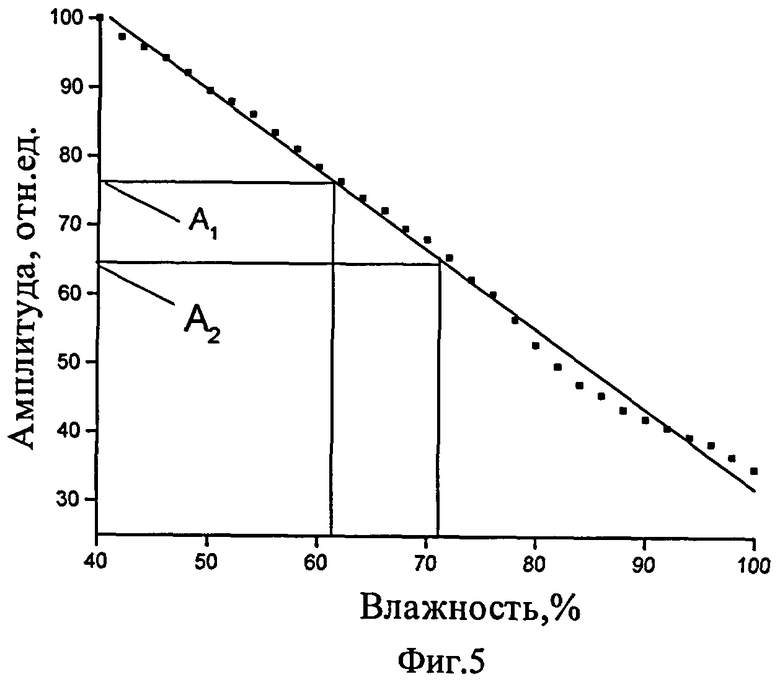

На Фиг.5 приведена зависимость амплитуды электромагнитного отклика в зависимости от влажности окружающей среды, на которой показаны амплитуда электромагнитного отклика при испытательной влажности окружающей среды (A1) и амплитуда для влажности окружающей среды, при которой была получена эмпирическая зависимость обобщенного параметра электромагнитного отклика от прочности бетона (А2).

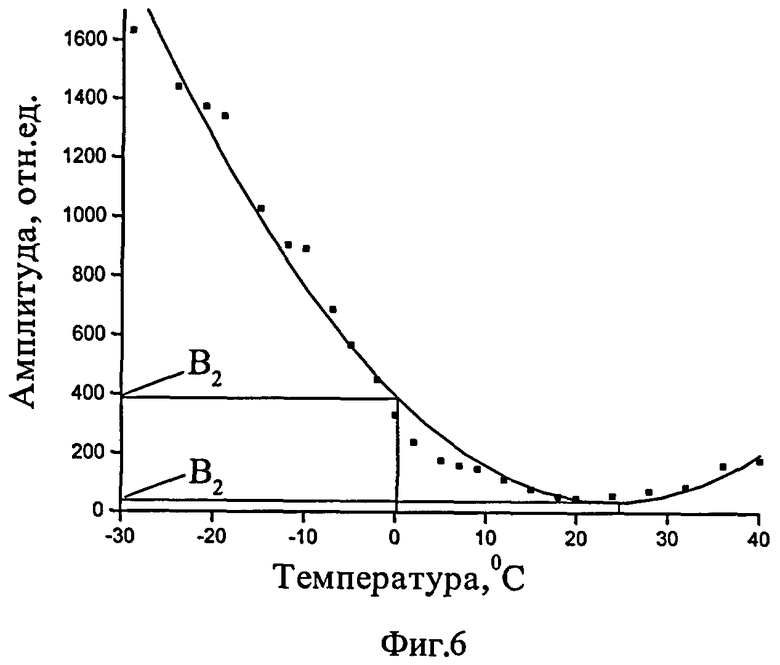

На Фиг.6 приведена зависимость амплитуды электромагнитного отклика в зависимости от температуры окружающей среды, на которой показаны амплитуда электромагнитного отклика при температуре испытания (B1) и амплитуда для температуры, при которой была получена эмпирическая зависимость обобщенного параметра электромагнитного отклика от прочности бетона (В2).

В таблице 1 приведены значения амплитуды электромагнитного сигнала из одного и того же образца бетона, зарегистрированные при различных значениях его влажности.

В таблице 2 приведены значения обобщенного параметра (Р), полученные при испытании по предложенному способу образцов тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде щебня, изготовленных по ГОСТ 10180-90, и значения их прочности, определенные путем разрушения на прессе по ГОСТ 2280-90 при температуре окружающей среды 26°С, влажности окружающей среды 67% и влажности образцов бетона 1,8±0,1%.

Эмпирическую зависимость устанавливали следующим образом. Из 27 образцов бетона была отобрана партия, состоящая из 16 образцов, влажность которых была одинакова и равнялась 1,8±0,1%. Влажность образцов измеряли влагомером строительных конструкций и материалов ВСКМ-12У. Установление эмпирической зависимости проводили следующим образом. Образец помещали на испытательный стол, на верхнюю поверхность образца устанавливали ударное устройство, а измерительный электромагнитный датчик устанавливали на расстоянии 3 мм от боковой поверхности. С помощью прибора «EMISSION» (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмиссии//Дефектоскопия. - 1994. - №4. - С.48-54), совмещенного с ЭВМ, осуществляли с пульта управления автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. На ЭВМ с использованием стандартных программ производили обработку сигнала: измеряли длительность переднего фронта сигнала (t), амплитуду сигнала (А) (Фиг.2), осуществляли Фурье-преобразование и определяли частоту основного максимума спектра (f) (Фиг.3). Измеренные величины подставляли в аналитическую формулу и определяли величину параметра (Р) образца бетона. При установлении эмпирической зависимости коэффициенты влажности окружающей среды (k1) и температуры окружающей среды (k2) равны единице, так как в этом случае температура и влажность окружающей среды, при которой производили испытание и определение обобщенного параметра Р и разрушение образцов, совпадали. Равен единице и коэффициент кви, так как для установления эмпирической зависимости отбирали образцы, имеющие одинаковую влажность. На основании проведенных испытаний вычисляли по формуле:

величину обобщенного электромагнитного параметра (Р) для каждого изделия. Таким же образом проводили испытание всех 16 образцов бетона, составляющих партию. В таблицу 2 заносили значения обобщенного параметра (Р), полученные в результате проведенных испытаний образцов бетона. Затем производили определение прочности этих же образцов бетона путем их разрушения на прессе по ГОСТ 2280-90. В таблицу 2 заносили значения механической прочности образцов. В таблице 2 приведены значения обобщенного параметра (Р), полученные при испытании по предложенному способу образцов тяжелого бетона размером (100×00×100) мм3 с заполнителем в виде щебня, изготовленных по ГОСТ 10180-90, и значения их прочности, определенные путем разрушения на прессе по ГОСТ 2280-90 при температуре окружающей среды 26°С, влажности окружающей среды 67% и влажности образцов бетона 1,8±0,1%. На основе данных таблицы 2 строили эмпирическую зависимость обобщенного параметра (Р) от механической прочности образцов бетона (Фиг.4). На ЭВМ с помощью стандартной программы "Origin 7.0 Professional" проводили линейную аппроксимацию и получали искомую эмпирическую зависимость «обобщенный параметр (Р) - прочность», которая для образцов тяжелого бетона размером (100×100×100)мм3 с заполнителем в виде щебня, изготовленного по ГОСТ 10180-90 при температуре окружающей среды 26°С, влажности окружающей среды 67% и влажности образцов бетона 1,8±0,1%, описывается уравнением: прочность = 42,3-0,29·Р, МПа. Затем полученная эмпирическая зависимость используется для неразрушающего контроля прочности образцов бетона такого вида с помощью этого же прибора. Линейная аппроксимация эмпирической зависимости прочности от обобщенного параметра, полученная при одинаковом значении влажности изделий, дает коэффициент корреляции R=0,89, в то время как при использовании прототипа коэффициент корреляции составлял 0.87. Эмпирическая зависимость устанавливается на конкретном измерительном приборе, с помощью которого в дальнейшем и осуществляется контроль прочности, а при изменении типа измерительного прибора и вида испытываемых изделий следует произвести установление эмпирической зависимости заново.

В качестве примера осуществления предлагаемого способа приведем испытание образца тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде щебня, изготовленного по ГОСТ 10180-90. Перед проведением испытания измеряли температуру с помощью термометра и влажность окружающей среды гигрометром. Температура оказалась равной 23°С и влажность 73%. Измеряли влажность образца бетона влагомером для измерения влажности твердых материалов. Влажность образца бетона оказалась 2,6%. Испытания проводили следующим образом. Образец помещали на испытательный стол, на верхнюю поверхность образца устанавливали ударное устройство, а измерительный электромагнитный датчик устанавливали на расстоянии 3 мм от боковой поверхности. С помощью прибора «EMISSION», совмещенного с ЭВМ (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмисии/Дефектоскопия. - 1994. - №4. - С.48-54), осуществляли с пульта управления автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. С помощью ЭВМ с использованием стандартных программ производили обработку сигнала: измеряли длительность переднего фронта сигнала (t), амплитуду сигнала (А) (Фиг.2), осуществляли Фурье-преобразование и определяли частоту основного максимума спектра (f) (Фиг.3). По предварительно установленным градуировочным зависимостям определяли коэффициент влажности окружающей среды (k1) (Фиг.5), температурный коэффициент (k3) (Фиг.6) и коэффициент влажности изделия (кви) (Фиг.1). Коэффициент влажности окружающей среды находили следующим образом: измеряли влажность окружающей среды, в которой производили испытание изделия, затем на влажностной градуировочной зависимости (Фиг.5) находили значение амплитуды, соответствующее этой влажности (A1) и значение амплитуды (А2) из этой же градуировочной зависимости для влажности окружающей среды, при которой была получена эмпирическая зависимость обобщенного параметра электромагнитного отклика от прочности бетона (Фиг.4). Коэффициент влажности окружающей среды k1=А2/A1. Температурный коэффициент находили следующим образом: измеряли температуру окружающей среды, в которой производили испытание изделия, затем на температурной градуировочной зависимости (Фиг.6) находили значение амплитуды, соответствующее этой температуре (Bi) и значение амплитуды (В2) из этой же градуировочной зависимости для температуры, при которой была получена эмпирическая зависимость обобщенного параметра электромагнитного отклика от прочности бетона (Фиг.4). Температурный коэффициент k2=В2/B1. Коэффициент k1 оказался равным 0,8, а k2=0,9. Коэффициент влажности изделия (кви) находили следующим образом: перед испытанием измеряли влажность образца, затем на предварительно установленной градуировочной зависимости амплитуда электромагнитного отклика - влажность бетона (Фиг.1) находили значение амплитуды, соответствующее этой влажности (C1) и значение амплитуды (С2) из этой же зависимости, соответствующее влажности образцов, на которых была получена эмпирическая зависимость обобщенного параметра электромагнитного отклика от прочности бетона. Коэффициент влажности образца бетона кви=С2/C1.

Коэффициент кви оказался равным 0,31.

Измеренные величины подставляли в аналитическую формулу и определяли величину параметра (P) образца бетона. Для данного образца Р=55 мкс. Полученную величину (Р) сравнивали с предварительно установленной эмпирической зависимостью (Фиг.4), по которой определяли механическую прочность в МПа.

Величина прогнозируемой прочности для данного образца оказалась равной 42,3-0,29·55=26,4 МПа. Затем, чтобы оценить точность определения прочности с использованием предлагаемого способа, образец был разрушен на прессе и определена его реальная механическая прочность, которая оказалась равной 28 МПа. Сравнение прогнозируемой прочности и реальной показывает, что использование предлагаемого способа контроля прочности в данном случае дало погрешность 5,7%. Для сравнения было проведено определение механической прочности с использованием способа, приведенного в качестве прототипа, то есть без учета коэффициента влажности изделия. Величина прогнозируемой прочности в этом случае для данного образца оказалась равной 34,1 МПа. Т.е. погрешность определения прочности с использованием прототипа оказалась равной 21,6%.

Измерение влажности изделий и ее учет позволяют повысить точность способа и избежать значительных погрешностей в определении прочности по данному способу, когда влажность испытываемых изделий существенно отличается от влажности изделий, на основе которых было произведено установление эмпирической зависимости прочности от обобщенного параметра.

Таким образом, изобретение повышает точность определения прочности изделий из твердых материалов и может использоваться для определения прочности изделий различной влажности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250449C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2453824C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190204C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408880C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОЧНОСТИ ТЯЖЕЛЫХ БЕТОНОВ В КОНСТРУКЦИЯХ | 2006 |

|

RU2296988C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА В БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2005 |

|

RU2277239C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА В БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ | 2004 |

|

RU2262687C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ТЯЖЕЛЫХ БЕТОНОВ В КОНСТРУКЦИЯХ | 2006 |

|

RU2303258C1 |

| Способ определения механических характеристик изделий | 1990 |

|

SU1770889A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА В ЭКСПЛУАТИРУЕМЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2004 |

|

RU2260182C1 |

Изобретение относится к области испытательной техники, а именно к области исследования прочностных свойств твердых материалов. Способ контроля прочности изделий из твердых материалов заключается в том, что контролируемое изделие подвергают механическому воздействию с нормированной силой ударного возбуждения и определяют амплитуду электромагнитного сигнала. С помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума. Также по предварительно установленным градуировочным зависимостям определяют коэффициент влажности окружающей среды, температурный коэффициент и коэффициент влажности изделия, с помощью которых рассчитывают обобщенный параметр. Определенную таким образом величину сравнивают с предварительно установленной эмпирической зависимостью, связывающей обобщенный параметр с механической прочностью, и по результатам сравнения определяют прочность изделия. Заявленное техническое решение направлено на повышение точности способа определения прочности изделий, обладающих различной влажностью. 6 ил., 2 табл.

Способ неразрушающего контроля прочности изделий, заключающийся в том, что контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума, измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия, измеряют влажность и температуру окружающей среды и по предварительно установленным градуировочным зависимостям определяют коэффициент влажности окружающей среды и температурный коэффициент, определяют обобщенный параметр Р, сравнивают определенную таким образом величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия, отличающийся тем, что перед механическим воздействием измеряют влажность изделия и по предварительно установленной градуировочной зависимости «амплитуда электромагнитного сигнала - влажность изделия» определяют коэффициент влажности изделия, а обобщенный параметр Р определяют из выражения:

где t - длительность переднего фронта электромагнитного сигнала, мкс;

А - амплитуда электромагнитного сигнала, В;

Amax - максимальная амплитуда электромагнитного сигнала (аппаратурная), В;

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц;

k1 - коэффициент влажности окружающей среды;

k2 - температурный коэффициент;

kви- коэффициент влажности изделия.

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250449C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190204C2 |

| Способ определения прочности изделий | 1991 |

|

SU1798680A1 |

| RU 2052791 С1, 20.01.1996. | |||

Авторы

Даты

2010-01-27—Публикация

2008-12-01—Подача