Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно к способам неразрушающего контроля прочности твердых материалов посредством приложения ударных нагрузок, и может найти применение для определения механической прочности изделий из твердых материалов, например из бетона.

Известно, что одними из основных способов неразрушающего контроля прочностных свойств твердых материалов, например бетонов, являются механические методы. В частности, ГОСТ 22690-88 распространяется на тяжелый и легкие бетоны и устанавливает методы определения прочности на сжатие в конструкциях по упругому отскоку, пластической деформации, ударному импульсу, отрыву, отрыву со скалыванием и скалыванию ребра. Прочность бетона определяют по предварительно установленным градуировочным зависимостям между прочностью бетонных образцов по ГОСТ 10180 и косвенным характеристикам прочности. В зависимости от применяемого метода косвенными характеристиками прочности являются: значение отскока бойка от поверхности бетона (или прижатого к ней ударника); параметр ударного импульса (энергия удара); размеры отпечатков на бетоне (диаметр, глубина и т.п.) или соотношение диаметров отпечатков на бетоне и стандартном образце при ударе индентора или его вдавливании в поверхность бетона; значение напряжения, необходимого для местного разрушения бетона при отрыве приклеенного к нему металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска; значение усилия местного разрыва, необходимого для скалывания участка бетона на ребре конструкции; значение усилия местного разрушения бетона при вырыве из него анкерного устройства. Все эти способы либо не являются в полной мере неразрушающими, либо определяют только поверхностную прочность, которая может существенно отличаться от прочности изделия в целом, так как не учитывают влияния на прочность внутренних неоднородностей (например, качества контакта компонентов в сложных гетерогенных материалах), которые в ряде случаев существенным образом влияют на прочность изделия.

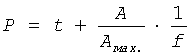

Наиболее близким, принятым за прототип, является способ определения прочности изделий из твердых материалов (изобретение РФ №2190204, G01N 3/30, опублик. 27.09.2002). Согласно способу контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, измеряют амплитуду электромагнитного сигнала, характеризующую внутреннюю неоднородность изделия, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, из которой определяют частоту основного максимума, измеряют длительность переднего фронта сигнала, характеризующую поверхностную твердость изделия, измеренные величины подставляют в аналитическую формулу и рассчитывают обобщенный параметр (Р):

где t - длительность переднего фронта электромагнитного сигнала, мкс,

А - амплитуда электромагнитного сигнала, В,

Амах. - максимальная амплитуда электромагнитного сигнала (аппаратурная), В,

f - частота основного максимума спектральной характеристики электромагнитного сигнала, МГц,

сравнивают определенную таким образом величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия.

Недостатком способа является невысокая точность определения прочности - порядка 10-18%. Кроме того, в некоторых случаях, при испытании материалов наблюдаются значительные отклонения прогнозируемой по данному способу прочности от реальной прочности до 30-40%. Недостатком способа является то, что изменение состояния поверхности (ее шероховатости и электризующих свойств) может приводить к значительным погрешностям в определении длительности переднего фронта.

Задачей изобретения является повышение точности определения прочности изделий из твердых материалов и возможность определения прочности реальных изделий, обладающих высокой шероховатостью поверхности.

Поставленная задача решена за счет того, что в способе определения прочности изделий из твердых материалов также как в прототипе контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, определяют обобщенный параметр Р, сравнивают его величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия.

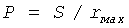

В отличие от прототипа механическое воздействие производят по заземленной металлической подложке из нержавеющей стали размером 15×15×1 мм, нанесенной через акустическую смазку на поверхность изделия, механическое воздействие производят не менее пяти раз, с помощью Фурье-преобразования определяют амплитудно-частотную характеристику каждого электромагнитного сигнала, производят их усреднение и определяют обобщенный параметр:

где rмах - максимальный коэффициент корреляции амплитудно-частотной характеристики электромагнитного сигнала из исследуемого изделия с амплитудно-частотной характеристикой эталона,

S - величина смещения по частоте амплитудно-частотной характеристики электромагнитного сигнала из исследуемого изделия относительно амплитудно-частотной характеристики эталона, при котором наблюдается максимальный коэффициент взаимной корреляции, с-1.

Следовательно, новизна предлагаемого изобретения заключается в том, что для повышения точности и исключения влияния шероховатости поверхности изделия производится не менее пяти механических воздействий по подложке из нержавеющей стали, нанесенной на поверхность изделия, производят усреднение амплитудно-частотных характеристик электромагнитных сигналов, а прочность изделия определяют по формуле:

Сущность способа определения прочности изделий основывается на взаимосвязи амплитудно-частотных характеристик электромагнитного сигнала с наличием в изделии дефектов в виде трещин, приводящих к уменьшению прочности изделия; на исключении влияния шероховатости поверхности изделия на параметры электромагнитного сигнала путем использования заземленной стальной подложки, по которой производится механическое воздействие; на значительном уменьшении влияния внешних электромагнитных помех на параметры электромагнитного сигнала путем осуществления не менее пяти механических воздействий и усреднения полученных амплитудно-частотных характеристик электромагнитных сигналов.

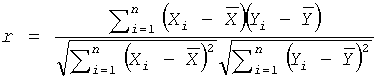

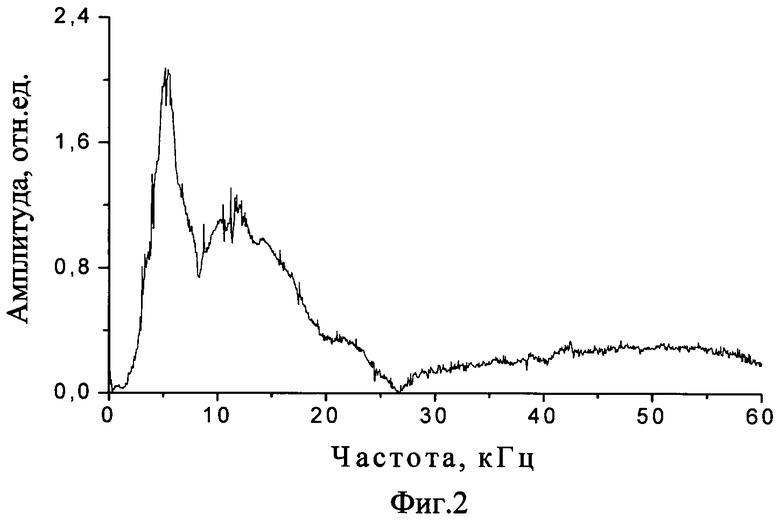

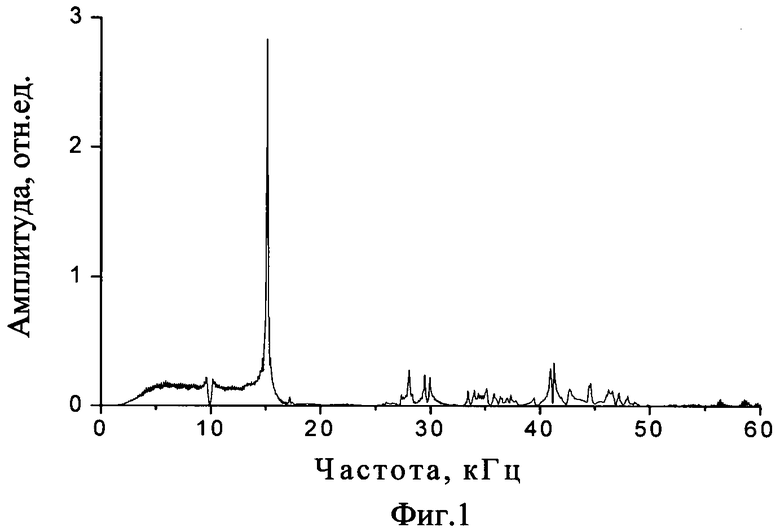

Проведенными исследованиями показано, что появление в изделии трещин приводит к изменению как прочности, так и параметров электромагнитного сигнала, возникающего при ударном возбуждении материалов. На фиг.1 приведена амплитудно-частотная характеристика электромагнитного сигнала из бездефектного образца тяжелого бетона размером 100×100×100 мм, а на фиг.2 из такого же образца, прошедшего 20 циклов замораживания-оттаивания, после чего на поверхности образовалась сетка видимых трещин. Замораживание производилось в условиях климатической камеры при температуре -40°С, а оттаивание в универсальной камере при температуре (20±5)°С и влажности 95%. Длительность циклов замораживания и оттаивания составляла не менее 2-х часов. Как видно из рисунков наличие в образце трещин приводит к значительному изменению амплитудно-частотной характеристики электромагнитного сигнала по отношению к амплитудно-частотной характеристике сигнала, который регистрируется из образца без трещин. Кроме того, столь значительное изменение дефектности и амплитудно-частотной характеристики сигнала приводит к изменению и прочности. В частности прочность бездефектного образца составила 26,5 МПа (фиг.1), а дефектного 13 МПа (фиг.2). Для количественной оценки изменения формы амплитудно-частотных характеристик электромагнитных сигналов был использован корреляционный анализ. С помощью программы в среде программирования LabView осуществлялось последовательное смещение амплитудно-частотной характеристики сигнала из дефектного образца относительно амплитудно-частотной характеристики электромагнитного сигнала из бездефектного образца, рассчитывался выборочный коэффициент корреляции по формуле:

где Xi и Yi - две сравниваемые последовательности;

и

и  - их средние значения;

- их средние значения;

i=1,2,3,…,n;

n - объем выборки (количество точек по оси частоты амплитудно-частотной характеристики сигнала);

и определялся максимальный коэффициент взаимной корреляции rмах двух сравниваемых амплитудно-частотных характеристик электромагнитных сигналов и величина смещения S (по частоте), при котором наблюдается максимальный коэффициент корреляции.

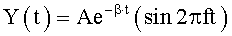

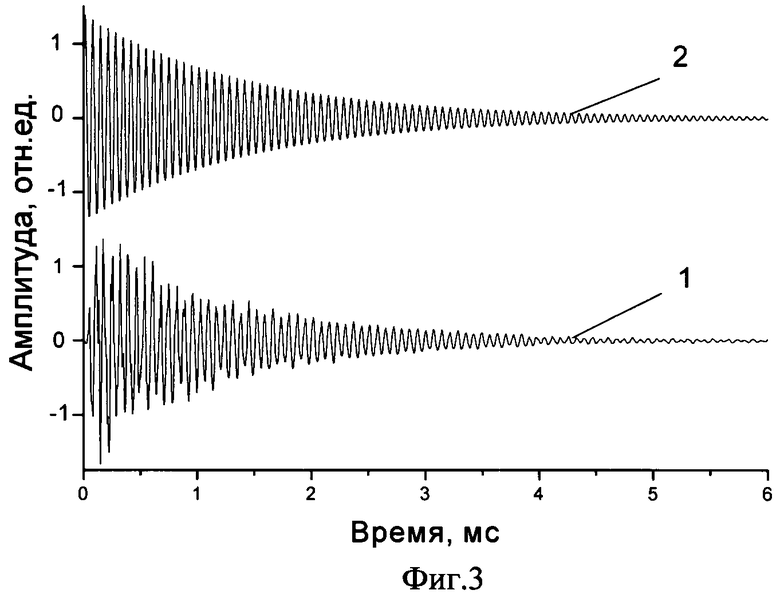

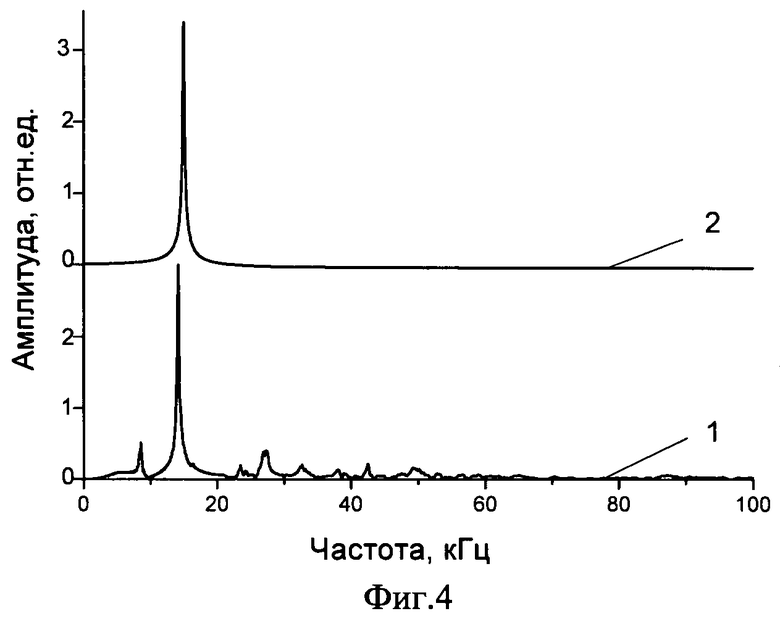

Электромагнитный сигнал из бездефектного образца имеет вид слабозатухающего колебательного процесса (фиг.3, кривая 1), поэтому амплитудно-частотная характеристика сигнала (фиг.4, кривая 1) имеет достаточно простой вид, в котором присутствует практически один высокодобротный максимум, частота которого (f) соответствует первой гармонике продольных затухающих акустических колебаний в направлении ударного возбуждения:

где V - скорость звука,

L - длина образца в направлении удара.

Поэтому для упрощения процедуры корреляционного анализа предложено вместо сравнения амплитудно-частотной характеристики сигнала из исследуемого образца с амплитудно-частотной характеристикой сигнала из бездефектного образца производить сравнение с амплитудно-частотной характеристикой эталона. С помощью программы в среде программирования LabView моделируется форма сигнала свободно затухающих гармонических колебаний, которые происходят по закону:

где А - амплитуда колебаний,

β - коэффициент затухания,

f - частота колебаний,

t - время.

Частоту оцифровки и длину реализации может задавать пользователь в зависимости от типов экспериментальных данных, с которыми ему приходится работать. Основные параметры эталона также определяются пользователем исходя из реальных электромагнитных сигналов, таким образом, чтобы эталон максимально соответствовал реальному сигналу из бездефектного образца. Затем рассчитывается амплитудно-частотная характеристика эталона и подается на вход программы для расчета коэффициента корреляции со смещением. Кроме того, показано, что именно такой подход позволяет получать более высокую точность определения прочности конкретных образцов по предложенному алгоритму.

На фигурах 3, 4 приведены сигнал (фиг.3, кривая 2) и амплитудно-частотная характеристика (фиг.4, кривая 2) эталона, а для сравнения на этих же фигурах представлены реальный электромагнитный сигнал из бездефектного образца (фиг.3, кривая 1) и его амплитудно-частотная характеристика (фиг.4, кривая 1). Рассчитанный максимальный коэффициент взаимной корреляции амплитудно-частотной характеристики электромагнитного сигнала из бездефектного образца и амплитудно-частотной характеристики эталона равен 0,98. Более того, частота задаваемых колебаний в эталоне может отличаться от частоты основного максимума амплитудно-частотной характеристики электромагнитного сигнала из бездефектного образца на единицы и даже десятки кГц, так как для нахождения максимального коэффициента корреляции в процедуре со смещением это не имеет значения. Поэтому один и тот же эталон может быть использован для контроля прочности изделий любого геометрического размера, однако для изделий разного размера необходимо получать и использовать свою градуировочную зависимость, так как в зависимости от геометрии изделия изменяется частота основного спектрального максимума, что приводит к изменению величины смещения при осуществлении процедуры расчета коэффициента корреляции со смещением.

На амплитудно-частотные характеристики электромагнитного сигнала из испытываемого изделия определенное влияние оказывают внешние электромагнитные поля. Особенно значительно это влияние проявляется при низком соотношении сигнал-помеха. Уменьшение величины широкополосной случайной помеховой составляющей электромагнитного сигнала может быть достигнуто путем неоднократных испытаний и усреднения полученных амплитудно-частотных характеристик электромагнитного отклика. Экспериментальными исследованиями показано, что оптимальным является количество испытаний не менее пяти.

Реальные изделия из твердых материалов (например, бетоны) могут иметь различную шероховатость поверхности. Проведенными исследованиями установлено, что исключение влияния шероховатости поверхности изделий на параметры электромагнитного сигнала может быть достигнуто путем ударного воздействия не по поверхности изделия, а по заземленной металлической подложке, нанесенной через акустическую смазку на поверхность изделия в месте удара. В этом случае разброс значений обобщенного параметра Р при ударе по шероховатой и по гладкой поверхности одного и того же образца бетона составляет менее 1%, а при испытании без подложки этот разброс составляет 3-7%. В качестве шероховатой использовалась поверхность образца, которая являлась верхней при заливке раствора в форму при изготовлении образца (высота максимальных выступов и впадин микронеровностей этой поверхности составляла порядка 1 мм), а в качестве гладкой использовалась поверхность, которая прилегала к форме.

Значение прочности изделия определяется по предварительно установленной эмпирической зависимости, связывающей параметр Р с механической прочностью.

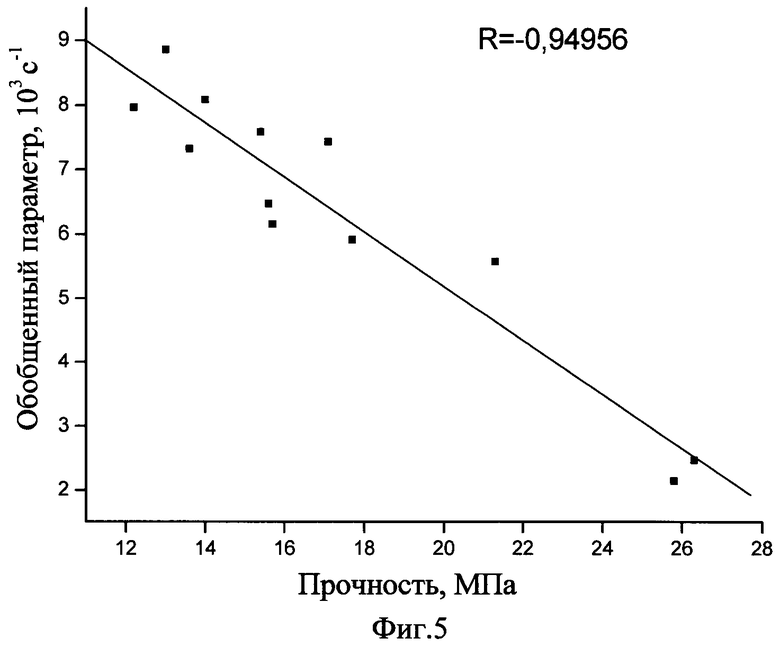

Эмпирическая зависимость устанавливалась следующим образом. Использовалась партия образцов, состоящая из 12 образцов тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде гравия, изготовленных по ГОСТ 10180-90, и производилось их испытание. Испытания проводили следующим образом. Образец помещали на испытательный стол, на верхнюю поверхность в центр контролируемого изделия через акустическую смазку наносилась заземленная металлическая подложка из нержавеющей стали размером 15×15×1 мм, электромеханическое ударное устройство, снабженное шаровыми опорами, устанавливали таким образом, чтобы подложка располагалась между опорами, а удар бойка ударного устройства производился по центру подложки. Измерительный электромагнитный датчик устанавливали на расстоянии 3 мм от боковой поверхности образца. С помощью устройства, совмещенного с ЭВМ (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмиссии // Дефектоскопия. - 1994. - №4. - С.48-54), с клавиатуры компьютера осуществляли автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. С использованием программы в среде программирования LabView с помощью Фурье-преобразования рассчитывали амплитудно-частотную характеристику электромагнитного сигнала и заносили в память ЭВМ. Не меняя конфигурации подложки, ударного устройства и измерительного датчика производили новое ударное воздействие, оцифровку электромагнитного сигнала, расчет его амплитудно-частотной характеристики и заносили в память ЭВМ следующую полученную амплитудно-частотную характеристику электромагнитного сигнала. Описанную процедуру повторяли пять раз. Затем с помощью этой же программы производили усреднение всех пяти полученных амплитудно-частотных характеристик электромагнитных сигналов и записывали в файл полученную усредненную амплитудно-частотную характеристику электромагнитного сигнала. С помощью этой же программы производили расчет максимального коэффициента корреляции rмах усредненной амплитудно-частотной характеристики электромагнитного сигнала с амплитудно-частотной характеристикой эталона при их последовательном смещении относительно друг друга и определяли величину смещения по частоте S, при котором наблюдался максимальный коэффициент. Полученные величины подставляли в формулу и определяли величину обобщенного параметра Р образца бетона. Таким же образом проводили испытания всех 12 образцов бетона, составляющих партию. В таблицу 1 заносили значения обобщенного параметра Р, полученные в результате проведенных испытаний образцов бетона. Затем производили определение реальной прочности этих же образцов бетона путем их разрушения на прессе по ГОСТ 2280-90. В таблицу 1 заносили значения прочности образцов. На основе данных таблицы 1 строили эмпирическую зависимость обобщенного параметра Р от прочности образцов бетона (Фиг.5). На ЭВМ с помощью стандартной программы "Origin 7.0 Professional" проводили линейную аппроксимацию и получили искомую эмпирическую зависимость «обобщенный параметр Р - прочность», которая для образцов тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде гравия, изготовленного по ГОСТ 10180-90, описывается уравнением: прочность = 30,8-0.00213*Р, МПа с коэффициентом корреляции R=0,95.

На фиг.1 приведена амплитудно-частотная характеристика электромагнитного сигнала из бездефектного образца бетона.

На фиг.2 приведена амплитудно-частотная характеристика электромагнитного сигнала из дефектного образца бетона.

На фиг.3 приведены амплитудно-временные реализации: 1 - электромагнитного сигнала из бездефектного образца, 2 - свободно затухающих гармонических колебаний (эталона).

На фиг.4 приведены амплитудно-частотные характеристики: 1 - электромагнитного сигнала из бездефектного образца, 2 - свободнозатухающих гармонических колебаний (эталона).

На фиг.5 приведена зависимость обобщенного электромагнитного параметра Р от прочности образцов бетона.

В таблице 1 приведены значения обобщенного параметра Р, полученные при испытании по предложенному способу образцов тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде гравия, изготовленных по ГОСТ 10180-90 и значения их прочности, определенные путем разрушения на прессе по ГОСТ 2280-90.

В качестве примера осуществления предлагаемого способа приведем испытание образца тяжелого бетона размером (100×100×100) мм3 с заполнителем в виде гравия, изготовленного по ГОСТ 10180-90. Данный образец перед испытанием был подвергнут циклическому замораживанию-оттаиванию (10 циклов). После этого на поверхности образца появились отдельные небольшие трещины. Испытания проводили следующим образом. Образец помещали на испытательный стол, на верхнюю поверхность в центр контролируемого изделия через акустическую смазку наносилась заземленная металлическая подложка из нержавеющей стали размером 15×15×1 мм, электромеханическое ударное устройство, снабженное шаровыми опорами, устанавливали таким образом, чтобы подложка располагалась между опорами, а удар бойка ударного устройства производился по центру подложки. Измерительный электромагнитный датчик устанавливали на расстоянии 3 мм от боковой поверхности образца. С помощью устройства, совмещенного с ЭВМ (Гордеев В.Ф., Елисеев В.П., Малышков Ю.П., Чахлов В.Л., Кренинг М. Аппаратура для контроля качества неметаллических материалов и изделий по характеристикам электромагнитной эмиссии // Дефектоскопия. - 1994. - №4. - С.48-54), с клавиатуры компьютера осуществляли автоматический запуск ударного устройства и оцифровку электромагнитного сигнала. С использованием программы в среде программирования LabView с помощью Фурье-преобразования рассчитывали амплитудно-частотную характеристику электромагнитного сигнала и заносили в память ЭВМ. Не меняя конфигурации подложки, ударного устройства и измерительного датчика производили новое ударное воздействие, оцифровку электромагнитного сигнала, расчет его амплитудно-частотной характеристики и заносили в память ЭВМ следующую полученную амплитудно-частотную характеристику электромагнитного сигнала. Описанную процедуру повторяли пять раз. Затем с помощью этой же программы производили усреднение всех пяти полученных амплитудно-частотных характеристик электромагнитных сигналов и записывали в файл полученную усредненную амплитудно-частотную характеристику электромагнитного сигнала. С помощью этой же программы производили расчет максимального коэффициента корреляции rмах усредненной амплитудно-частотной характеристики электромагнитного сигнала с амплитудно-частотной характеристикой эталона при их последовательном смещении относительно друг друга и определяли величину смещения по частоте S, при котором наблюдался максимальный коэффициент. Полученные величины подставляли в формулу (1) и определяли величину обобщенного параметра Р образца бетона. По описанной методике было проведено два испытания этого образца, в одном случае механическое воздействие производилось по гладкой поверхности, а в другом по шероховатой (высота максимальных выступов и впадин микронеровностей этой поверхности составляла порядка 1 мм). Для данного образца при ударе по гладкой поверхности Р=5,21·103 с-1, а при ударе по шероховатой Р=5,22·103 с-1. Полученные величины Р сравнивали с предварительно установленной эмпирической зависимостью (Фиг.5), по которой определяли механическую прочность в МПа.

Величина прогнозируемой прочности для данного образца при механическом воздействии по гладкой поверхности оказалась равной 30,8-2,3·10-3*5,21·103=18,82 МПа, а по шероховатой 18,79 МПа. Затем, чтобы оценить точность определения прочности с использованием предлагаемого способа, образец был разрушен на прессе и определена его реальная механическая прочность, которая оказалась равной 20,1 МПа. Сравнение прогнозируемой прочности и реальной показывает, что использование предлагаемого способа контроля прочности в данном случае дало погрешность при ударном возбуждении гладкой поверхности 6,36%, а шероховатой 6,5%.

Для сравнения было проведено определение механической прочности с использованием способа, приведенного в качестве прототипа. Величина прогнозируемой прочности в этом случае для данного образца при ударе по гладкой поверхности оказалась равной 22,51 МПа, а по шероховатой 23,39 МПа. Т.е. погрешность определения прочности с использованием прототипа оказалась равной при возбуждении гладкой поверхности 11,99%, а шероховатой 16,37%.

Таким образом, изобретение повышает точность определения прочности изделий из твердых материалов и позволяет производить определение прочности реальных изделий, обладающих высокой шероховатостью поверхности.

Способ контроля прочности изделий из твердых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190204C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250449C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380675C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДЕФЕКТОВКИ КОЛЕНЧАТОГО ВАЛА | 2018 |

|

RU2724182C2 |

| СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ОТСЛОЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ | 2006 |

|

RU2327136C1 |

| Способ оценки параметров профиля поверхности на основе вероятностно-статистической классификации спектра профилограммы | 2019 |

|

RU2708500C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДИАГНОСТИРУЕМОГО ОБЪЕКТА (ВАРИАНТЫ) | 2004 |

|

RU2267121C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408880C1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА НЕРАЗРУШАЮЩИМ КОНТРОЛЕМ ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ | 2003 |

|

RU2267776C2 |

Изобретение относится к области исследования прочностных свойств твердых материалов путем приложения к ним механических усилий. Сущность: контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения. С помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, определяют обобщенный параметр Р, сравнивают его величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия. Механическое воздействие производят по заземленной металлической подложке, нанесенной через акустическую смазку на поверхность изделия, механическое воздействие производят не менее пяти раз, с помощью Фурье-преобразования определяют амплитудно-частотную характеристику каждого электромагнитного сигнала, производят их усреднение и определяют обобщенный параметр. Технический результат: повышение точности определения прочности изделий из твердых материалов и возможность определения прочности реальных изделий, обладающих высокой шероховатостью поверхности. 1 табл., 5 ил.

Способ неразрушающего контроля прочности изделий, заключающийся в том, что контролируемое изделие подвергают механическому воздействию с помощью электромеханического ударного устройства с нормированной силой ударного возбуждения, с помощью Фурье-преобразования рассчитывают амплитудно-частотную характеристику электромагнитного сигнала, определяют обобщенный параметр Р, сравнивают его величину с предварительно установленной эмпирической зависимостью, связывающей параметр Р с механической прочностью, по результатам сравнения определяют прочность изделия, отличающийся тем, что механическое воздействие производят по заземленной металлической подложке, нанесенной через акустическую смазку на поверхность изделия, механическое воздействие производят не менее пяти раз, с помощью Фурье-преобразования определяют амплитудно-частотную характеристику каждого электромагнитного сигнала, производят их усреднение и определяют обобщенный параметр:

P=S/rmax,

где rмах - максимальный коэффициент корреляции амплитудно-частотной характеристики электромагнитного сигнала из исследуемого изделия с амплитудно-частотной характеристикой эталона;

S - величина смещения по частоте амплитудно-частотной характеристики электромагнитного сигнала из исследуемого изделия относительно амплитудно-частотной характеристики эталона, при котором наблюдается максимальный коэффициент корреляции, с-1.

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190204C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380675C1 |

| Способ неразрушающего контроля прочности сварных соединений | 1990 |

|

SU1744635A1 |

| WO 2010150109 A1, 29.12.2010. | |||

Авторы

Даты

2012-06-20—Публикация

2011-02-22—Подача