Изобретение относится к области производства катализаторов переработки углеводородного сырья и может быть использовано в процессах получения бензола из алкилароматических соединений, в частности толуола или бензол-толуол-ксилольной фракции (БТК-фракция), полученной при переработке нефти или пиролизе углеводородов.

Описан катализатор [Патент США 4436836, кл. 260-672, 1965] состава, мас. %: оксид хрома 8,0-12,0, оксид натрия 0,2-0,7, оксид алюминия - остальное, в присутствии которого при гидродеалкилировании БТК-фракции при температуре 590-620oС, давлении 5,6 МПа, объемной скорости подачи сырья 0,3-0,5 ч-1 и молярном соотношении водород: сырье 2:1, конверсия алкилбензолов составила 54-66 мас.% и за 80 ч испытаний содержание кокса составило 6,7- 7,2 мас.%.

В другом патенте [Патент США 3178486, кл. 260-672, 1965] приводятся результаты гидродеалкилирования БТК-фракции на Cr-Al-катализаторе, содержащем 15,0-25,0 мас.% оксида хрома, нанесенного на оксид алюминия. При температуре 600-620oС, давлении 5,6-7,0 МПа, объемной скорости подачи сырья 0,45-0,50 ч-1 и молярных соотношениях водород:сырье (2,2:3,3):1 конверсия алкилбензолов составила 70,0-87,8 мас.%, селективность образования бензола 95-96 М %, коксообразование за 360 ч испытаний 5,1 мас.%.

Недостатками вышеописанных катализаторов является значительное образование кокса в процессе работы и низкие показатели конверсии алкилароматических соединений и селективности образования бензола.

Ближайшим известным решением по технической сущности и достигаемому эффекту является промышленный катализатор ГДА-15 [Патент РФ 93047516], содержащий, мас.%: оксид хрома 9,0-12,0, оксид натрия 0,7-1,7, оксид бора 1,3-3,3, оксид алюминия остальное. Испытания этого катализатора в реакции гидродеалкилировании БТК-фракции при температуре 625oС, давлении 6,0 МПа, объемной скорости подачи сырья 0,5 ч-1, соотношении водород:сырье 3,4:1,0 показали конверсию алкилароматических соединений 76-82 мас.%, селективность образования бензола 97,0-98,8 М %, конверсию неароматических углеводородов 93-95 мас.% и коксообразование за 360 ч работы 1,14-1,5 мас.%.

Существенным недостатком этого катализатора и других известных катализаторов является сочетание относительно низких величин конверсии алкилароматических соединений и селективности образования бензола с высокой конверсией неароматических соединений сырья, что приводит из-за повышенной экзотермичности процесса к ограничению нагрузок реактора по сырью вследствие невозможности регулирования температуры в слое катализатора.

Задача настоящего изобретения - создание катализатора получения бензола методом гидродеалкилирования алкилароматических углеводородов, отличающегося сниженными величинами конверсии неароматических углеводородов, сниженной скоростью образования продуктов уплотнения (коксообразования) и повышенными величинами конверсии алкилароматических углеводородов и селективности образования бензола.

Для достижения поставленной цели предлагается катализатор для гидродеалкилирования алкилароматических углеводородов, содержащий оксид хрома, оксид щелочного металла, оксид бора, оксид редкоземельного металла и оксид алюминия при следующих соотношениях, мас.%:

Оксид хрома - 9,0-13,5

Оксид щелочного металла - 0,25-4,7

Оксид бора - 1,2-3,6

Оксид редкоземельного металла - 0,05-0,7

Оксид алюминия - Остальное

Отличительными признаками изобретения являются:

1. Соотношение компонентов.

2. Использование в качестве структурного модификатора бората щелочного металла из ряда Li, Na, К, Rb при атомном соотношении Me:В, равном 1,9-2,1.

3. Использование в качестве промотора каталитически активных компонентов редкоземельных элементов.

Преимущества предлагаемого катализатора по сравнению с прототипом выражаются в меньшей активности в реакциях конверсии неароматических углеводородов, более низкой скоростью накопления продуктов уплотнения и более высокими величинами конверсии алкилароматических углеводородов и селективности образования бензола.

Следует отметить, что корректность длительных сравнительных испытаний катализаторов гидродеалкилирования с использованием реального сырья (БТК-фракции) весьма сомнительна. Ее состав сильно зависит от качества сырья пиролиза, технологии выделения фракции и подвержен сильным изменениям при даже кратковременном хранении. Испытания с использованием в качестве модельного сырья толуола более корректны, но не позволяют оценить очень важное для практического применения катализатора свойство - конверсию неароматических углеводородов сырья.

При проведении испытаний по деакилированию смеси модельного сырья - толуол: н-гептан с объемным соотношением 3:2 при объемной скорости подачи 0,5 ч-1, температуре 625oС, давлении 5 МПа, молярном отношении водород:сырье 3,4: 1 и времени испытания 72 ч катализатор содержал 0,6-1,0 мас.% кокса при конверсии толуола 82,9-89,0 мас.%, селективности образования бензола 96,2-97,2 М % и конверсии н-гептана М % 68,5-80,8.

Приготовление катализатора согласно предлагаемому изобретению состоит из следующих стадий:

1. Приготовление исходного оксида алюминия.

Для этого по известным методикам в присутствии пептизатора проводили гомогенизацию равных весовых частей "лепешек" бемита "холодного" и "горячего" осаждения (полупродукты в приготовлении активной окиси алюминия) с последующим формованием массы методом экструзии. После высушивания экструдаты прокаливали при 550oС.

2. Приготовление носителя (модифицирование поверхности оксида алюминия).

Для получения модифицированного носителя готовили совместный раствор, содержащий борную кислоту и основание, нитрат или карбонат щелочного металла (структурный модификатор) в пропорциях, обеспечивающих атомное отношение щелочной металл:бор в интервале 1:1,9-2,1 и пропитывали им экструдаты оксида алюминия. После окончания пропитки экструдаты высушивали и прокаливали при 590-620oС в течение 6 ч.

3. Приготовление катализатора (нанесение каталитически активных компонентов).

Для получения катализатора готовили пропитывающий раствор каталитически активных компонентов и пропитывали им носитель, после чего его высушивали и прокаливали при 650-670oС в течение 6 ч.

Пример 1. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома - 11,7; оксид лития - 0,3 оксид бора - 1,4; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Помещали в смеситель по 433 г "лепешки" бемита "горячего" и "холодного" осаждения (в пересчете на безводный оксид алюминия), добавляли пептизатор (заранее приготовленный по известной методике раствор кислоты в дистиллированной воде), включали смеситель и перемешивали до получения однородной сметанообразной массы, пригодной для формования методом экструзии. Регулирование вязкости смеси проводили при непрерывном перемешивании добавлением дистиллированной воды или упариванием избыточной влаги. Готовую массу экструдировали, экструдаты сушили и прокаливали в окислительной атмосфере при 550oС в течение 6-12 ч.

Стадия 2. Для нанесения структурного модификатора предварительно готовили 500 мл пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 24,8 г борной кислоты, и 250 мл водного раствора, содержащего 13,8 г нитрата лития. После охлаждения экструдатов гранулы, при постоянном перемешивании, помещали в приготовленный пропитывающий раствор, выдерживали их в нем в течение 30 мин, продолжая перемешивание. После чего избыток воды выпаривали, гранулы сушили при 120oС в течение 3-5 ч и прокаливали в окислительной атмосфере при 600oС в течение 6-10 ч.

Стадия 3. Для нанесения каталитически активных компонентов предварительно готовили 500 мл пропитывающего раствора, содержащего 153,9 г хромового ангидрида. После окончания прокалки и охлаждения носителя, при постоянном перемешивании, помещали гранулы в приготовленный пропитывающий раствор, выдерживали их в нем в течение 30 мин, продолжая перемешивание. По истечении времени пропитки избыток воды выпаривали, гранулы сушили при 120oС в течение 3-5 ч и прокаливали в окислительной атмосфере при 650oС в течение 6-10 ч.

Пример 2. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 11,7; оксид лития 0,3; оксид бора 1,4; оксид лантана 0,15; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Помещали в смеситель по 432,9 г "лепешки" бемита "горячего" и "холодного" осаждения (в пересчете на безводный оксид алюминия), добавляли пептизатор (заранее приготовленный по известной методике раствор кислоты в дистиллированной воде), включали смеситель и перемешивали до получения однородной сметанообразной массы, пригодной для формования методом экструзии. Регулирование вязкости смеси проводили при непрерывном перемешивании добавлением дистиллированной воды или упариванием избыточной влаги. Готовую массу экструдировали, экструдаты сушили и прокаливали в окислительной атмосфере при 550oС в течение 6-12 ч.

Стадия 2. Для нанесения структурного модификатора предварительно готовили 500 мл пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 24,8 г борной кислоты, и 250 мл водного раствора, содержащего 13,8 г нитрата лития. После охлаждения экструдатов гранулы, при постоянном перемешивании, помещали в приготовленный пропитывающий раствор, выдерживали их в нем в течение 30 мин, продолжая перемешивание. После чего избыток воды выпаривали, гранулы сушили при 120oС в течение 3-5 ч и прокаливали в окислительной атмосфере при 600oС в течение 6-10 ч.

Стадия 3. На стадии 3 изменяли состав и концентрацию компонентов пропитывающего раствора. А именно, для приготовления пропитывающего раствора растворяли в 450 мл дистиллированной воды 153,9 г хромового ангидрида и 1,5 г азотнокислого лантана, считая на безводную соль.

Пример 3. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 13,0; оксид натрия 0,9; оксид бора 2,0; оксид лантана 0,4; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Выполняли аналогично стадии 1 примера 1, но загружали в смеситель по 418 г "лепешек" бемита "горячего" и "холодного" осаждения.

Стадия 2. Для нанесения структурного модификатора предварительно готовили 500 мл пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 35,9 г борной кислоты, и 250 мл водного раствора, содержащего 24,7 г нитрата натрия. После охлаждения экструдатов гранулы, при постоянном перемешивании, помещали в приготовленный пропитывающий раствор, выдерживали их в нем в течение 30 мин, продолжая перемешивание. После чего избыток воды выпаривали, гранулы сушили при 120oС в течение 3-5 ч и прокаливали в окислительной атмосфере при 600oС в течение 6-10 ч.

Стадия 3. Выполняли аналогично стадии 3 примера 2, но изменяли состав и концентрацию компонентов пропитывающего раствора. А именно, для приготовления пропитывающего раствора растворяли в 450 мл дистиллированной воды 171,0 г хромового ангидрида и 4,0 г азотнокислого лантана, считая на безводную соль. Раствор доводили до 500 мл дистиллированной водой.

Пример 4. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 9,2; оксид калия 2,25; оксид бора 3,3; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Выполняли аналогично примеру 1, загружали в смеситель по 427,25 г "лепешек" бемита "горячего" и "холодного" осаждения.

Стадия 2. Для нанесения структурного модификатора предварительно готовили 500 мл пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 29,6 г борной кислоты, и 250 мл водного раствора, содержащего 24,2 г нитрата калия. Остальные операции этой стадии проводили аналогично стадии 2 примера 1.

Стадия 3. Выполняли аналогично стадии 3 примера 1, но изменяли концентрацию раствора хромовой кислоты. Для этого растворяли в 450 мл дистиллированной воды 118,4 г хромового ангидрида и доводили раствор до 500 мл дистиллированной водой.

Пример 5. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 9,7; оксид калия 2,1; оксид бора 3,1; оксид церия 0,6; оксид алюминия остальное проводили следующие операции.

Стадия 1. Выполняли аналогично стадии 1 примера 1, но загружали в смеситель по 422,5 г "лепешек" бемита "горячего" и "холодного" осаждения.

Стадия 2. Для нанесения структурного модификатора предварительно готовили 500 мл пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 55,6 г борной кислоты, и 250 мл водного раствора, содержащего 22,6 г нитрата калия. Остальные операции этой стадии проводили аналогично стадии 2 примера 1.

Стадия 3. Проводили аналогично стадии 3 примера 1, но изменили состав и концентрацию компонентов пропитывающего раствора. А именно, для приготовления пропитывающего раствора растворяли в 450 мл дистиллированной воды 127,6 г хромового ангидрида, 11,37 г азотнокислого церия, считая на безводную соль, и довели раствор до 500 мл дистиллированной водой.

Пример 6. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 12,7; оксид рубидия 4,3; оксид бора 3,2; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Выполняли аналогично стадии 1 примера 1, но загружали в смеситель по 399 г "лепешек" бемита "горячего" и "холодного" осаждения.

Стадия 2. Проводили аналогично стадии 2 примера 1, но изменили состав и концентрацию пропитывающего раствора. Для этого смешивали 250 мл водного раствора, содержащего 56,7 г борной кислоты, и 250 мл водного раствора, содержащего 53,1 г углекислого рубидия.

Стадия 3. Выполняли аналогично стадии 3 примера 1, изменили концентрацию пропитывающего раствора. А именно, для приготовления пропитывающего раствора растворяли в 450 мл дистиллированной воды 167,1 г хромового ангидрида и довели раствор до 500 мл дистиллированной водой.

Пример 7. Для приготовления 1000 г катализатора состава, мас.%: оксид хрома 9,3; оксид рубидия 3,2; оксид бора 2,4; оксид церия 0,05; оксид алюминия остальное, проводили следующие операции.

Стадия 1. Выполняли аналогично стадии 1 примера 1, но загружали в смеситель по 425,2 г "лепешек" бемита "горячего" и "холодного" осаждения.

Стадия 2. Проводили аналогично стадии 2 примера 1, но изменили состав и концентрацию пропитывающего раствора. Для этого смешали 250 мл водного раствора, содержащего 42,7 г борной кислоты, 250 мл водного раствора, содержащего 0,62 г углекислого рубидия.

Стадия 3. Выполняли аналогично стадии 3 примера 1, но изменили состав и концентрацию пропитывающего раствора. А именно, для приготовления пропитывающего раствора растворяли в 450 мл дистиллированной воды 61,2 г хромового ангидрида, 0,947 г карбоната церия и довели раствор до 500 мл дистиллированной водой.

Пример 8 (прототип). Для приготовления 1000 г катализатора состава, мас. %: оксид натрия 1,7; оксид бора 3,3; оксид хрома 9,3; оксид алюминия остальное брали 857 г гранулированного оксида алюминия марки А-64 и пропитывали его при перемешивании раствором тетрабората натрия. Для чего предварительно готовили раствор путем растворения 96,65 г декагидрата тетрабората натрия в 715 мл дистиллированной воды. Полученную массу, не прекращая перемешивания, упаривали и сушили гранулы при 120oС в течение 16 ч. После высушивания носитель подвергали термообработке в окислительной атмосфере при 600oС в течение 6 ч. Полученные гранулы после их охлаждения при постоянном перемешивании пропитывали раствором хромовой кислоты. Для этого готовили раствор 122,37 г хромового ангидрида в 715 мл дистиллированной воды и медленно засыпали в него носитель. После окончания пропитки избыток воды смесь упаривали, не прекращая перемешивания, и сушили при 120oС в течение 16 ч, после чего катализатор подвергали термообработке в окислительной атмосфере при 650oС в течение 6 ч.

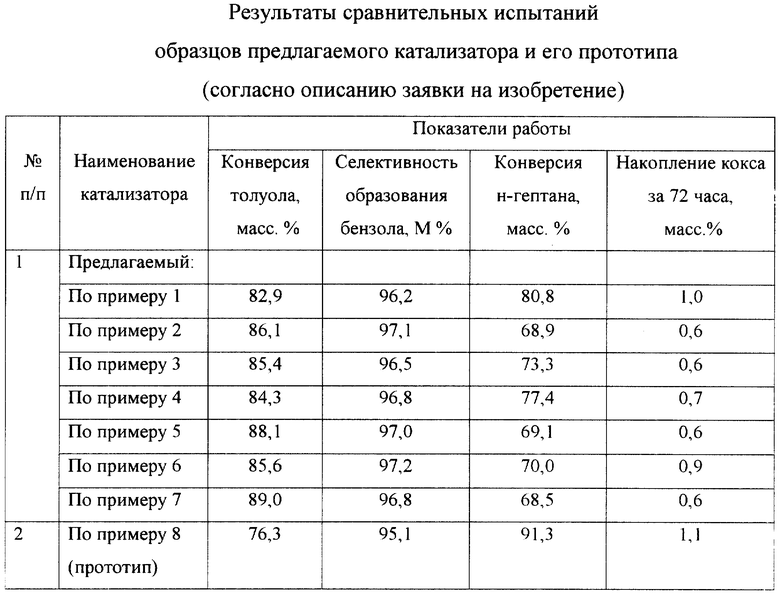

Испытания каталитической активности образцов предлагаемого, согласно примеров 1-7, и известного (пример 8) катализаторов проводили на микроустановке проточного типа с объемом реактора 50 см3 при температуре 625oС, давлении 5,0 МПа, объемной скорости подачи сырья 0,5 ч-1 и соотношении водород: сырье 3:1. В качестве сырья использовали модельную смесь толуол:н-гептан с объемным соотношением 3:2. Количество кокса за 72 ч работы рассчитывали по разности массы отработанного катализатора до и после его прокаливания в окислительной атмосфере при 450-500oС с предварительной десорбцией сырья и продуктов реакции при 200oС. Результаты испытаний представлены в таблице.

Приведенные результаты показали, что предлагаемый катализатор обеспечивает более высокую по сравнению с прототипом конверсию толуола 82,9-89,0 мас.% против 76,3 у прототипа, более высокую селективность образования бензола 96,2-97,2 М % против 95,1 у прототипа и значительно более низкую конверсию н-гептана 68,5-80,8 мас.% против 91,3 у прототипа, и меньшую скорость образования продуктов уплотнения (кокса) 0,6-1,0 мас.% против 1,1 у прототипа.

Полученные результаты показывают значительные преимущества использования предложенного катализатора при организации крупномасштабных производств бензола методом гидродеалкилирования смесевого сырья за счет снижения экзотермических эффектов и увеличения межрегенерационного пробега катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2303485C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2200623C2 |

| Катализатор трансалкилирования диизопропилбензолов с бензолом в изопропилбензол и способ его получения | 2021 |

|

RU2772462C1 |

| Способ получения катализатора трансалкилирования диизопропилбензолов с бензолом в изопропилбензол | 2021 |

|

RU2772468C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2767907C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕОЛИТ ТИПА CON И ЦЕОЛИТ ТИПА ZSM-5, ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2017 |

|

RU2741425C2 |

| КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ В БЕНЗИНОВЫХ ФРАКЦИЯХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ В БЕНЗИНОВЫХ ФРАКЦИЯХ | 2004 |

|

RU2271862C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ БЕНЗИН И/ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2002 |

|

RU2236289C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА ПО ФИШЕРУ-ТРОПШУ | 2005 |

|

RU2295387C1 |

Использование: нефтехимия. Сущность: гидродеалкилирование алкилароматических углеводородов проводят с использованием катализатора состава: оксид хрома 9,0-13,5 мас. %, оксид щелочного металла 0,25-4,7 мас.%, оксид бора 1,2-3,6 мас.%, оксид алюминия остальное. Также катализатор может дополнительно содержать 0,05-0,7 мас.% промотора каталитически активных компонентов - оксида редкоземельного металла. Для модифицирования катализатора оксидом щелочного металла в качестве структурного модификатора используют бораты щелочных металлов из ряда Li, Na, K, Rb при атомном соотношении Ме:В, равном 1: 1,9-2,1. Технический результат: снижение конверсии неароматических соединений и скорости закоксовывания катализатора при повышении конверсии алкилароматических соединений. 1 табл.

Катализатор гидродеалкилирования алкилароматических углеводородов, содержащий оксид хрома, оксид щелочного металла, полученный с использованием структурного модификатора - бората щелочного металла, оксида бора и оксида алюминия, отличающийся тем, что в качестве структурного модификатора используют бораты щелочных металлов из ряда Li, Na, K, Rb, при атомном соотношении Ме : В, равном 1 : 1,9-2,1, и катализатор может дополнительно содержать 0,05-07 мас. % промотора каталитически активных компонентов - оксида редкоземельного металла. при следующем соотношении компонентов, мас.%:

Оксид хрома - 9,0-13,5

Оксид щелочного металла - 0,25-4,7

Оксид бора - 1,2-3,6

Оксид алюминия - Остальноео

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| US 3178486 A, 13.04.1965 | |||

| US 4436836 A, 13.03.1984 | |||

| US 4247730 A, 27.01.1982 | |||

| US 5714660 A, 03.02.1998. | |||

Авторы

Даты

2002-10-10—Публикация

2001-05-31—Подача