Изобретение относится к области производства катализаторов процесса переработки углеводородного сырья и может быть использовано в процессе гидродеалкилирования бензол-толуол-ксилольной (БТК) фракции, выделяемой из пироконденсата при пиролизе углеводородов и в процессе гидродеалкилирования толуола.

Из [US Patent 4436836, Daly et al. Mar, 13, 1984] известен алюмохромовый катализатор для гидродеалкилирования БТК-фракции, содержащий, мас.%: оксида хрома 8-12; оксида натрия 0,2-0,7; оксида алюминия - остальное, в присутствии которого при гидродеалкилировании БТК фракции при 590-620oС, давлении 5,6 МПа, объемной скорости 0,3-1,5 ч-1 и мольном соотношении водород : сырье 2:1 конверсия алкилбензолов составила 54-66 мас.% и за 80 ч испытаний содержание кокса составило 6,7-7,2 мас.%.

Известен промышленный катализатор, разработанный фирмой "Гудри" [Hydrocarbon Processing. Pyrotol. 1968 - v.47, 9, р.209]. Анализ этого катализатора показал следующий состав, мас.%: оксида хрома 18,3; оксида калия 0,01; оксида бора 0,5; оксида алюминия - остальное. Проведены испытания этого катализатора при 625oС, давлении 6 МПа, объемной скорости 0,5 ч-1 и молярном соотношении водород : сырье 3,4:1. Конверсия алкилбензолов составила 70-78 мас.%, селективность образования бензола 96 мольн.% и за 360 ч коксообразование составило 6,8 мас.%.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому эффекту является катализатор [Патент РФ 2082497, Ищенко и др. 27 июня 1997 г., Бюл. 18]. Катализатор содержит, мас.%: оксида хрома 12,0; оксида натрия 1,5; оксида бора 3,0; оксида алюминия - остальное. Испытание этого катализатора проводили при температуре 625oС, давлении 5 МПа, объемной скорости 0,5 ч-1, молярном соотношении водород : сырье 3,4:1. Конверсия алкилбензолов составила 82,7 мас.%, гидрокрекинг неароматических углеводородов 94,5 мас.%, селективность образования бензола 96,5 мольн.% и за 7 часов коксообразование составило 1,05 мас.%.

К недостаткам известных катализаторов следует отнести низкую активность по гидродеалкилированию алкилароматических углеводородов и по гидрокрекингу неароматических углеводородов. Кроме того, эти катализаторы имеют более высокую скорость дезактивации вследствие повышенного коксообразования.

Задача настоящего изобретения - повышение активности и стабильности катализатора и уменьшение коксообразования.

Для достижения поставленной задачи предлагается настоящий катализатор для гидродеалкилирования алкилароматических углеводородов, содержащий оксид хрома, оксид калия, оксид бора и оксид алюминия при следующих соотношениях компонентов, мас.%:

Оксид хрома - 10-12

Оксид калия - 2,0-4,0

Оксид бора - 1,5-3,0

Оксид алюминия - Остальное

Отличительным признаком изобретения является соотношение компонентов. Преимущество настоящего катализатора по сравнению с прототипом - повышенная активность по конверсии алкилароматических углеводородов, по гидрокрекингу неароматических углеводородов, по гидрообессеривающей способности и меньшая склонность к коксообразованию.

При проведении испытаний за 7 ч при объемной скорости подачи БТК фракции 0,5 ч-1, температуре 615-625oС, давлении 5 МПа, молярном соотношении водород : сырье 3,4: 1,0 образцы катализаторов содержали 0,8 - 0,5 мас.% кокса при степени конверсии алкилбензолов 92,0-96,9 мас.%, степени гидрокрекинга неароматических углеводородов 96,0-97,0 мас.%, селективности образования бензола 96,4-97,2 моль.% и степени гидрообессеривания 93-99 отн.%.

Изготовление катализатора согласно изобретению состоит из следующих стадий:

1. Приготовление водного раствора метабората калия.

2. Первичная пропитка гранулированного гамма оксида алюминия водным раствором метабората калия.

3. Упаривание раствора и сушка гранул.

4. Первичная прокалка гранул.

5. Вторичная пропитка гранул водным раствором хромовой кислоты.

6. Упаривание раствора и сушка гранул.

7. Вторичная прокалка гранул.

Пример 1. Для приготовления 1000 г катализатора состава, мас.%: оксида калия 3,03; оксида бора 2,14; оксида хрома 12,0; оксида алюминия - остальное берут 828,3 гранулированного оксида алюминия и пропитывают его при перемешивании водным раствором метабората калия, который готовят путем растворения 39,85 г борной кислоты в 740 г дистиллированной воды, нагретой до 50oС, после полного растворения кислоты добавляют 44,5 г углекислого калия. Полученную массу упаривают и сушат при 100-120oС в течение 3-4 ч. Затем гранулы прокаливают при 600oС в течение 5 часов. Полученные гранулы пропитывают раствором хромовой кислоты (157,9 г СrО3 в 740 г дистиллированной воды). Массу упаривают и сушат при 100-120oС в течение 3-4 ч. Затем гранулы прокаливают при 650oС в течение 5 часов.

Пример 2. Катализатор состава, мас.%: оксида калия 2,0; оксида бора 1,5; оксида хрома 10,0; оксида алюминия - остальное готовят аналогично примеру 1 с добавкой 26,4 г борной кислоты, 29,5 г углекислого калия, 100 г хромового ангидрида и 865 г гамма оксида алюминия.

Пример 3. Катализатор состава, мас.%: оксида калия 4,0; оксида бора 3,0; оксида хрома 12,0; оксида алюминия - остальное готовят аналогично примеру 1 с добавкой 75,5 г борной кислоты, 84,31 г углекислого калия, 197,4 г хромового ангидрида и 810 г гамма оксида алюминия.

Пример 4. Испытание активности предлагаемого катализатора на БТК-фракции. Испытание активности катализатора состава из примеров 1-3 проводили на установке с загрузкой 100 см3 катализатора при температуре 625oС, давлении 5 МПа, объемной скорости подачи сырья 0,5 ч-1, отдувке 50 дм3/ч при гидродеалкилировании БТК фракции.

Пример 5. Испытание активности известного (прототип) [Патент РФ 2082497, Ищенко Е.Д. и др. 27 июня 1997 г. Бюл. 18] катализатора. Испытание активности катализатора проводили в условиях, описанных в примере 4.

Пример 6. Испытание активности предлагаемого катализатора на толуоле. Испытание активности катализатора состава 1-3 проводили в условиях, описанных в примере 4, но в качестве сырья применяли толуол, с добавкой примеси тиофена 16 ppm.

Пример 7. Испытание активности известного (прототип) катализатора на толуоле. Испытание активности катализатора проводили в условиях, описанных в примере 6.

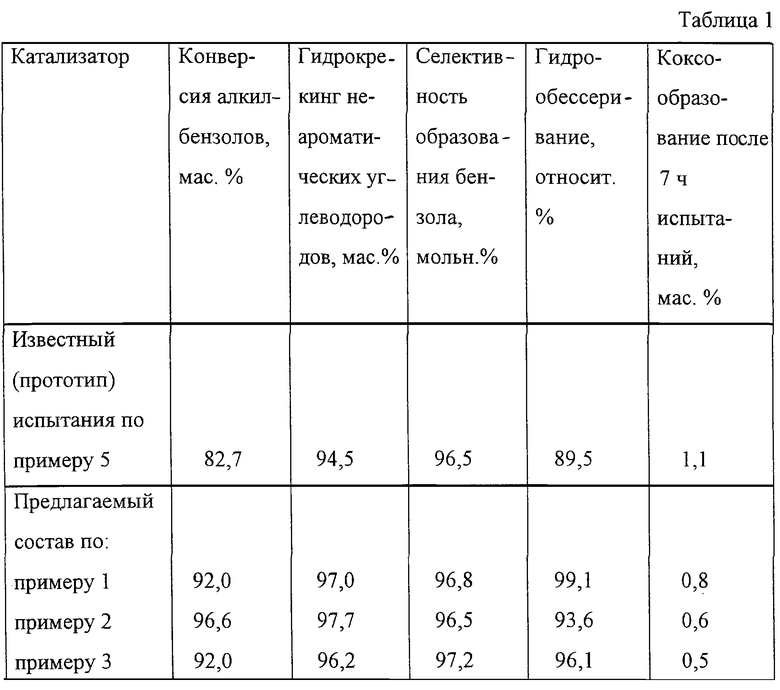

Результаты сравнительных испытаний известного катализатора (пример 5) и предлагаемого по примерам 1-3 при гидродеалкилировании БТК-фракции (пример 4) приведены в табл. 1.

По конверсии алкилбензолов у предлагаемого катализатора показатели выше, чем у прототипа: 96,6-92,0 мас.% против 82,7 мас.%. По гидрокрекингу неароматических углеводородов у предлагаемого катализатора показатели выше, чем у прототипа: 96,2-97,0 против 94,5 мас.%. Селективность образования бензола практически одинакова с прототипом. По гидрообессериванию у предлагаемого катализатора показатели выше, чем у прототипа: 99,1-93,6 против 89,5 отн.%. По коксообразованию у предлагаемого катализатора показатели ниже, чем у прототипа: 0,5-0,8 против 1,1.

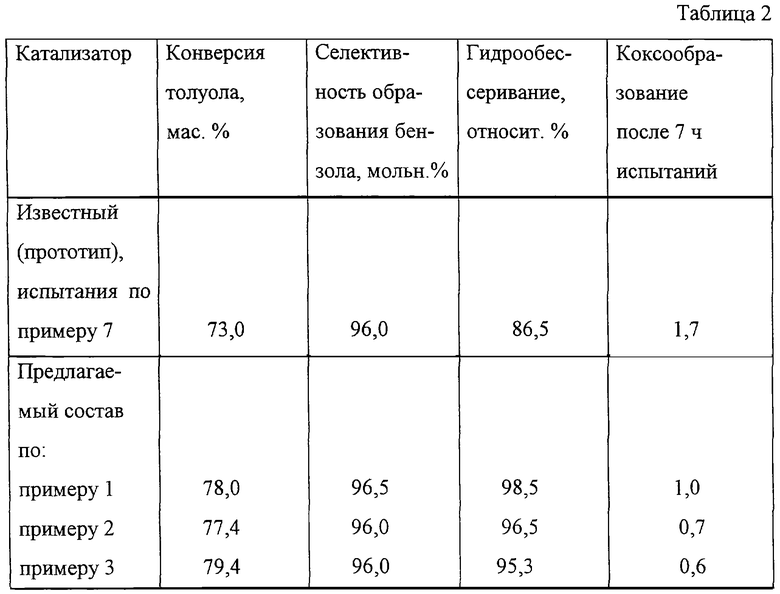

Результаты сравнительных испытаний известного катализатора (пример 7) и предлагаемого по примерам 1-3 при гидродеалкилировании толуола приведены в табл. 2.

Результаты испытаний, приведенные в табл. 2, показали, что предлагаемый катализатор имеет более более высокую степень конверсии толуола 78,0-79,4 мас. % против 73,0 мас.% у прототипа. По селективности образования бензола показатели практически одинаковые с прототипом. По гидрообессериванию у предлагаемого катализатора показатели выше 95,3-98,5 против 86,5 отн.% у прототипа. Коксообразование у предлагаемого катализатора ниже 1,0-0,6 против 1,7 мас.% у прототипа.

Предложенный катализатор, в котором в качестве промотора применен метаборат калия, в реакции гидродеалкилирования имеет повышенные показатели по активности при меньшем коксообразовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2303485C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| КАТАЛИЗАТОР ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2190464C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ВЫСОКОКАЧЕСТВЕННОГО МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2155210C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2004 |

|

RU2290393C2 |

| СПОСОБ ГИДРООБРАБОТКИ МАСЛЯНЫХ РАФИНАТОВ | 1997 |

|

RU2141504C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕОЛИТ ТИПА CON И ЦЕОЛИТ ТИПА ZSM-5, ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2017 |

|

RU2741425C2 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

Изобретение относится к области производства катализаторов процессов переработки углеводородного сырья и может быть использовано в процессе гидродеалкилирования бензол-толуол-ксилольной (БТК) фракции, выделяемой из пироконденсата при пиролизе углеводородного сырья и в процессе гидродеалкилирования толуола. Катализатор содержит, мас.%: 10-12 оксида хрома, 2-4 оксида калия, 1,5-3,0 оксида бора, оксид алюминия - остальное. Предложенный катализатор, в котором в качестве промотора применен метаборат калия, в реакции гидродеалкилирования имеет повышенные показатели по активности при меньшем коксообразовании. 2 табл.

Катализатор для гидродеалкилирования алкилароматических углеводородов, содержащий оксиды хрома, бора, щелочного металла и алюминия, отличающийся тем, что в качестве оксида щелочного металла катализатор содержит оксид калия при следующем содержании компонентов, мас. %:

Оксид хрома - 10-12

Оксид калия - 2-4

Оксид бора - 1,5-3,0

Оксид алюминия - Остальное

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| US 4436836 A1, 13.03.1984 | |||

| US 5759951 А1, 02.06.1998. | |||

Авторы

Даты

2003-03-20—Публикация

2001-06-13—Подача