Изобретение относится к целлюлозно-бумажной промышленности и касается устройства для регенерации тепла и химикатов из парогазовых выбросов растворителя плава содорегенерационного агрегата сульфатцеллюлозного производства целлюлозы.

Известно устройство для регенерации тепла и химикатов из парогазовых выбросов из растворителя плава в установке для сульфатной варки целлюлозы, включающее бак растворителя плава, теплообменный аппарат, обращенный нижней стенкой к баку растворителя плава, а верхней к вытяжной трубе (SU 1131946, МПК D 21 C 11/06, 1983).

В известном устройстве обеспечивают высокую степень регенерации химикатов и тепла путем увеличения степени абсорбции сероводорода за счет 2-стадийной промывки парогазовых выбросов: 1 стадия - в теплообменнике конденсатом, что обеспечивает как улавливание пылевидных частиц (≈80%), так и сероводорода (≈50%); 2 стадия - промывка несконденсированных после охлаждения парогазовых выбросов белым или зеленым щелоком после теплообменника, где происходит доулавливание сероводорода (до 90%), а также улавливание капель, унесенных из теплообменника.

Однако известное устройство не обеспечивает необходимую степень регенерации тепла и химикатов при переменных расходах парогазовых выбросов.

Известно устройство для регенерации влаги из отработанных газов из котлов для сжигания LNG (сжиженный природный газ), включающее колонну с двумя патрубками для ввода и выхода отработанного газа, расположенную вертикально, и две или более труб для перемещения охлаждающей воды и расположенных под углом к горизонтальной плоскости (JP 52-050967, МПК 7 В 01 D 5/00, 1977).

Наклонные трубы, выполняющие роль теплообменника, установлены внутри колонны, но частично они выходят на поверхность колонны, где образованы камеры для сбора сконденсированной влаги.

В известном устройстве влага, содержащаяся в отработанных газах, эффективно регенерируется путем улавливания водяных капель, сконденсированных в нижних частях трубы с наружных поверхностей наклонных труб.

Однако регенерация химикатов в известном аппарате низкая.

Ближайшим аналогом настоящего изобретения является устройство для регенерации тепла и химикатов из парогазовых выбросов растворителя плава содорегенерационного агрегата сульфатцеллюлозного производства целлюлозы, содержащее непосредственно на баке растворителя плава теплообменный аппарат, расположенный под углом к горизонтальной поверхности и обращенный нижней стенкой к баку растворителя плава, и вытяжную трубу (SU 1432122, МПК 7 D 21 C 11/06, 1986).

В известном устройстве теплообменный аппарат расположен под углом 18-25o к горизонтальной поверхности, что обеспечивает конденсацию в виде пленки, стекающей по охлаждающим трубам теплообменного аппарата, а также промывку парогазовых выбросов и, следовательно, улавливание пылевидных частиц и сероводорода.

Однако известное устройство не обеспечивает безотрывного стекания пленки конденсата по охлаждающим трубам теплообменного аппарата и, как следствие, не исключает унос конденсата с растворенными в нем химикатами в атмосферу.

Новым техническим результатом от использования настоящего изобретения является утилизация вторичного пара при увеличении надежности работы схемы газоочистки и снижении уноса конденсата в атмосферу.

Этот результат достигается тем, что в устройстве для регенерации тепла и химикатов из парогазовых выбросов растворителя плава содорегенерационного агрегата сульфатного производства, содержащее непосредственно на баке растворителя плава теплообменный аппарат, расположенный под углом к горизонтальной поверхности и обращенный нижней стенкой к баку растворителя плава, и вытяжную трубу, согласно изобретению имеется дополнительный теплообменный аппарат, расположенный под углом 10-30o к горизонтальной плоскости и соединенный с первым теплообменным аппаратом двумя трубами сложного профиля, расположенными на задней стенке первого теплообменного аппарата при расстоянии между ними от 1/3 до 1/ 2 ширины теплообменного аппарата, а вытяжная труба расположена на крыше дополнительного теплообменника, при этом угол наклона первого теплообменного аппарата составляет 5-15o.

При этом соотношение угла наклона труб дополнительного теплообменного аппарата к углу наклона труб первого теплообменного аппарата составляет от 2 до 6. Такое соотношение углов наклона труб обусловлено тем, что для достаточно быстрого отделения конденсата при более высокой влажности парогазовых выбросов необходим больший наклон труб. А угол наклона труб в дополнительном теплообменнике, куда поступают парогазовые выбросы для вторичной очистки с малой влажностью, выбран меньший наклон труб, чтобы и на второй стадии очистки, как и на первой, обеспечить равномерное смачивание поверхности труб. При этом оба теплообменных аппарата имеют шахматное расположение труб, что также обеспечивает оптимальные условия обтекания их парогазовыми выбросами.

Поступление парогазовых выбросов в межтрубное пространство конденсаторов происходит снизу предпочтительным образом в вертикальном направлении. При этом за счет выбора скорости потока выбросов можно регулировать толщину пленки конденсата вокруг труб, учитывая, что более низкие скорости (<10 м/с) позволяют избегать разрыва ламинатной пленки и захвата капельной влаги.

Выбранный диапазон как абсолютных значений углов наклона труб в теплообменных аппаратах, так и их соотношения обеспечивают работу теплообменных аппаратов в режиме образования вокруг труб пленки конденсата, стекающего по трубам в основном без образования волн и капель, что в свою очередь обеспечивает максимальное удаление влаги и парогазовых выбросов и одновременно обеспечивает максимальный контакт фаз конденсат - парогазовые выбросы, т.е. максимально промывает конденсатом парогазовую фазу и тем самым очистка выбросов осуществляется оптимально.

Таким образом, в предлагаемом устройстве осуществляется двухступенчатая очистка, исключающая унос конденсата с растворенными в нем химикатами в атмосферу. При этом промывочной жидкостью как в первом, так и во втором (дополнительном) теплообменнике является конденсат.

Предлагаемое устройство компактно при высокой эффективности в том числе за счет соединения двух теплообменных аппаратов двумя трубами сложной конфигурации, что снижает общие размеры устройства при одновременном создании оптимальных условий работы устройства с точки зрения регенерации тепла и химикатов.

Авторами установлено, что для эффективной работы устройства с точки зрения уменьшения негативного влияния неконденсирующихся газов на эффект конденсации и очистки, предпочтительно формировать охлаждающие трубы в теплообменниках как пучок труб со смещенным расположением труб и тем самым способствовать смешению парогазовой смеси за счет образования турбулентного течения. При этом оптимальные геометрические параметры труб и их расположение следующие:

I конденсатор: наружный диаметр труб - dн=24-32 мм; длина труб - l=1-3 м; общая площадь конденсатора - Sобщ=1000 м2; расположение труб - шахматное с τшаг = 2dн.

дополнительный конденсатор: наружный диаметр труб - dн=18-24 мм; длина труб - l=0,7-1м; общая площадь конденсатора - Sобщ=500 м2; расположение труб - шахматное с τшаг = 2dн.

При этом для образования пленки конденсата на поверхности труб предпочтительна работа конденсаторов при относительно высоком температурном уровне, поэтому температура охлаждающей жидкости на входе в конденсаторы составляет 20-30oС, предпочтительно 22-27oС, а на выходе температура жидкости от 50 до 80oС и может использоваться для отопительных целей.

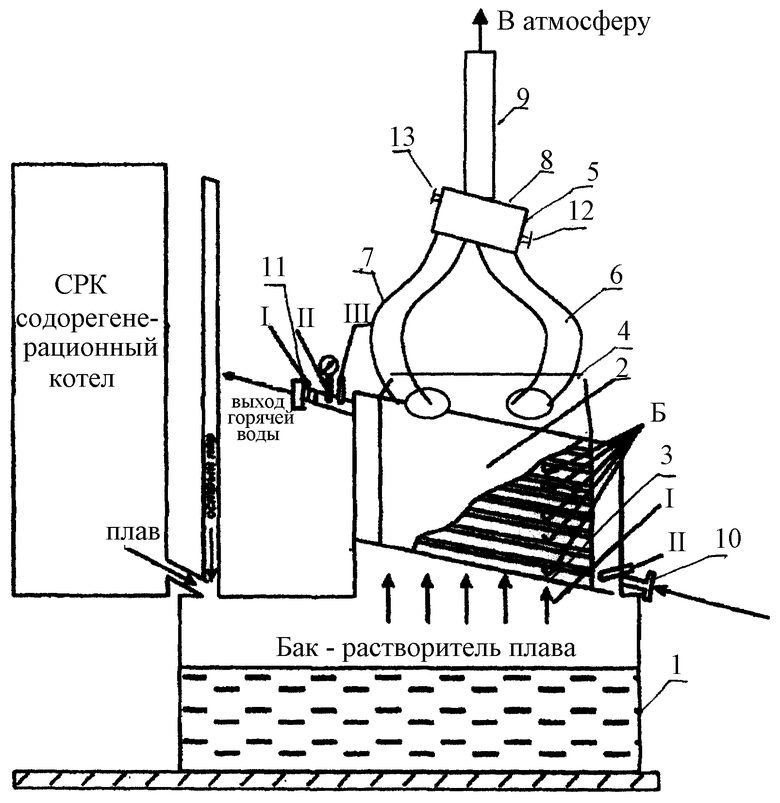

На чертеже изображено предлагаемое устройство, общий вид.

Устройство содержит бак растворителя плава 1, первый теплообменный аппарат 2, установленный непосредственно на баке растворителя плава 1 под углом 15o к горизонтальной оси и обращенный нижней стенкой (3) к баку растворителя плава, а верхней стенкой 4 к дополнительному теплообменному аппарату 5, расположенному под углом 35o к горизонтальной оси и соединенному с дополнительным теплообменным аппаратом двумя трубами (6, 7) сложного профиля, расположенными на задней стенке первого теплообменного аппарата при расстоянии между ними от 1/3 до 1/2 ширины первого теплообменного аппарата, а верхняя стенка 8 дополнительного теплообменного аппарата 5 - к вытяжной трубе 9 и соосно последней, при этом патрубок подвода холодной воды 10 расположен в нижней части теплообменного аппарата 2, а патрубок отвода нагретой воды 11 расположен в верхней части теплообменного аппарата 2; в теплообменном аппарате 5 патрубок подвода холодной воды 12 расположен в нижней части теплообменного аппарата, а патрубок отвода нагретой воды 13 расположен в верхней части теплообменного аппарата.

Устройство работает следующим образом: парогазовые выбросы из бака растворителя плава 1 поступают в теплообменный аппарат 2, в котором происходит их конденсация.

Конденсат в виде безотрывной пленки стекает по охлаждающим трубам первого теплообменного аппарата, растворяет и смывает содовую пыль с труб. Пленка конденсата контактирует с парогазовыми внутренними выбросами, промывает их, улавливает пылевые частицы и сероводород. Образовавшийся конденсат возвращается в бак растворителя плава, а очищенный газ поступает через две трубы сложного профиля, расположенные на задней стенке первого теплообменного аппарата, во второй теплообменник, где происходит дополнительная очистка и конденсирование влаги, оставшейся в газе, а также утилизация вторичного пара.

Таким образом, предлагаемое устройство позволяет исключить унос конденсата в атмосферу, то есть увеличить регенерацию химикатов, а также увеличить регенерацию тепла за счет утилизации вторичного пара.

Результаты испытаний подтвердили высокую эффективность работы и эксплуатационную надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕПЛА И ХИМИКАТОВ ИЗ ПАРОГАЗОВЫХ ВЫБРОСОВ РАСТВОРИТЕЛЯ ПЛАВА СОДОРЕГЕНЕРАЦИОННОГО КОТЛОАГРЕГАТА | 1992 |

|

RU2043444C1 |

| Устройство для регенерации тепла и химикатов из парогазовых выбросов растворителя плава содорегенерационного котлоагрегата | 1986 |

|

SU1432122A1 |

| Способ регенерации парогазовых выбросов сульфатного производства целлюлозы | 1983 |

|

SU1131946A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 2009 |

|

RU2412293C1 |

| Способ регенерации паровоздушных выбросов щелочной варки целлюлозы | 1983 |

|

SU1106864A1 |

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1998 |

|

RU2135254C1 |

| Способ регенерации тепла паровоздушной смеси | 1978 |

|

SU676668A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ БЫТОВЫХ НАСЕКОМЫХ | 2002 |

|

RU2200216C1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Содержит непосредственно на баке растворителя плава теплообменный аппарат, расположенный под углом к горизонтальной поверхности и обращенный нижней стенкой к баку растворителя плава, и вытяжную трубу. Имеет дополнительный теплообменный аппарат, расположенный под углом 10-30o к горизонтальной плоскости и соединенный с первым теплообменным аппаратом двумя трубами сложного профиля, расположенными на задней стенке первого теплообменного аппарата при расстоянии между ними от 1/3 до 1/2 ширины теплообменного аппарата. Вытяжная труба расположена на крыше дополнительного теплообменника, при этом угол наклона первого теплообменного аппарата составляет 5-15o. Соотношение угла наклона дополнительного теплообменного аппарата к углу наклона первого теплообменного аппарата составляет от 2 до 6, а расположение рядов труб как в первом, так и в дополнительном теплообменном аппарате имеет шахматный порядок. 2 з.п.ф-лы, 1 ил.

| Устройство для регенерации тепла и химикатов из парогазовых выбросов растворителя плава содорегенерационного котлоагрегата | 1986 |

|

SU1432122A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕПЛА И ХИМИКАТОВ ИЗ ПАРОГАЗОВЫХ ВЫБРОСОВ РАСТВОРИТЕЛЯ ПЛАВА СОДОРЕГЕНЕРАЦИОННОГО КОТЛОАГРЕГАТА | 1992 |

|

RU2043444C1 |

| Способ регенерации парогазовых выбросов сульфатного производства целлюлозы | 1983 |

|

SU1131946A1 |

| JP 52050967 А, 23.04.1977 | |||

| US 4571282 А, 18.02.1986. | |||

Авторы

Даты

2002-10-10—Публикация

2001-10-17—Подача