Изобретение относится к строительству и эксплуатации нефтяных и газовых скважин, продуктивные пласты которых склонны к пескопроявлению, а именно к устройствам для удержания механических примесей и фильтрации пластового флюида.

Анализ существующего уровня техники в данной области показал следующее.

Известен каркасно-проволочный фильтр, состоящий из перфорированного трубного каркаса, на котором с внешней стороны установлены и закреплены с определенным шагом металлические продольные стержни. На последних выполнена с определенным шагом винтовая спиральная канавка, в которой закреплены витки обмоточной проволоки с образованием между ними щелевого зазора расчетного размера. Витки обмоточной проволоки в месте контакта с продольными стержнями связаны с ними посредством контактной сварки. Перфорационные отверстия в трубном каркасе выполнены в пазах между продольными стержнями равномерно по всей длине [1].

Недостатком конструкции каркасно-проволочного фильтра, помимо сложной технологии изготовления, является также несовершенство в гидродинамике. Оно заключается в том, что в процессе фильтрации пластового флюида через фильтрующую поверхность повышенные скорости фильтрации имеют место в районе расположения перфорационных отверстий на каркасе с соответствующим увеличением абразивного износа витков обмоточной проволоки в этих местах, вплоть до ее обрыва. В результате чего фильтр не может выполнять свою функцию - надежное удержание механических частиц в зоне продуктивного пласта.

При таком расположении перфорационных отверстий на каркасе, в режиме фильтрации пластового флюида находится только зона фильтрующей поверхности, прилегающая к перфорационному отверстию, т.е. тем самым искусственно снижается скважность фильтра.

Для снижения негативного влияния эрозионного воздействия газожидкостного потока с механическими частицами на витки фильтрующей обмотки обычно увеличивают количество перфорационных отверстий на каркасе. Но это количество не может быть достаточно большим, поскольку каркас должен выдерживать осевые растягивающие и сжимающие нагрузки, внешнее воздействие избыточного давления, в случае кольматации фильтра.

Известна конструкция скважинного фильтра, включающая перфорированный трубный каркас с фильтрующей оболочкой в виде витков обмоточной проволоки, навитых на продольные стержни с переменным шагом. В средней части фильтра установлена уравновешивающая глухая вставка, по длине превышающая длину скважинного насоса, причем скважность фильтрующей оболочки, над и под глухой вставкой, принята равной скважности, площади перфорационных отверстий на трубном каркасе [2].

Недостатком конструкции является следующее.

Наличие перфорационных отверстий по длине каркаса под фильтрующей оболочкой (как и в предыдущем случае) приводит к увеличению скорости фильтрации пластового флюида от среднего значения и, как следствие, повышенному эрозионному износу при воздействии газожидкостного потока, содержащего механические частицы на витки обмоточной проволоки фильтрующей оболочки.

Наличие зоны, перекрытой глухой вставкой, не влияет на повышение эксплуатационных характеристик устройства.

Известна конструкция фильтра для горизонтальной скважины, представляющая собой трубный каркас с продольными пазами по периметру. На внешней стороне трубного каркаса сделана винтовая нарезка с расчетным шагом, в которой установлена обмоточная проволока, формирующая фильтрующую оболочку в виде отдельных секций, разделенных кольцевыми проточками, перекрытыми с внешней стороны непроницаемыми кольцевыми перегородками-кожухами, опирающимися на конечные витки фильтрующей оболочки соседних секций. Перфорационные отверстия в трубном каркасе выполнены под кольцевыми кожухами-перегородками и снабжены непроницаемыми пробками.

Длина каждого участка между кожухами на фильтрующей оболочке выбирается из условия неразрывности потока - равенства площади сечения продольных пазов между стрингерами, площади сечения перфорационных отверстий в трубном каркасе под кожухом, площади сечения щелей фильтрующей оболочки.

Длина фильтрующей оболочки выбирается исходя из конкретных условий эксплуатации, в том числе фракционного состава механических частиц, слагаемых пласт и выносимых из продуктивного пласта при добыче пластового флюида.

При добыче пластового флюида и удержания механических частиц на поверхности фильтрующей оболочки происходит формирование гравийной набивки и увеличение перепада давления, что необходимо учитывать при проектировании фильтра.

Недостатком конструкции щелевого фильтра является перекрытие непроницаемыми кожухами участков фильтра, под которыми выполнены перфорационные отверстия в каркасе, выключает часть площади фильтра из режима фильтрации, что снижает эффективность работы, особенно в скважинах с малым интервалом перфорации и достаточно большим дебитом, поскольку увеличивается скорость фильтрации и увеличивается эрозионный износ витков проволоки фильтрующей оболочки [3].

Известен скважинный фильтр. Он состоит из корпуса с перфорационными отверстиями. На корпусе установлена фильтрующая оболочка, сформированная витками обмоточной проволоки на продольных стержнях-стрингерах. Торцевая поверхность фильтрующего элемента жестко закреплена кольцевым бандажом на корпусе. Устройство снабжено кожухом, образующим с корпусом циркуляционную камеру, гидравлически связанную перфорационными отверстиями с осевым каналом, с размещенной в ней перекрывающей втулкой с радиальными отверстиями и упорными элементами. Одна часть упорных элементов установлена в радиальных отверстиях втулки, другая - в циркуляционных отверстиях корпуса. Кожух и втулка соединены срезными элементами. Сообщение внутритрубного и межтрубного пространства скважины осуществляется продольным перемещением втулки путем подачи избыточного давления в межтрубное пространство скважины [4].

Недостатком конструкции скважинного фильтра является открытие гидродинамической связи между полостью скважины и лифтовой колонной путем создания избыточного давления в межтрубном пространстве, что возможно лишь при отсутствии пакера, перекрывающего кольцевой зазор над фильтром. Возврат втулки в исходное положение для прекращения гидродинамической связи межтрубного и внутритрубного пространства более чем проблематичен, поскольку сложно создать избыточное давление в осевом канале лифтовой колонны, достаточное, чтобы осуществить перемещение втулки при наличии песка в кольцевой камере и существовании расхода рабочей жидкости через перфорационные отверстия в межтрубное пространство. Выполнение перфорационных отверстий в фильтре-каркасе под непроницаемыми для пластового флюида кожухами улучшает гидродинамические характеристики, но, как и в предыдущем случае, часть длины секции фильтра выключена из режима фильтрации, что снижает скважность фильтра на единицу длины.

При достаточно большой мощности продуктивного пласта необходимо применение нескольких секций фильтра, что подразумевает для создания устойчивой гидродинамической связи открытие перфорационных отверстий одновременно на всех секциях, что сделать практически невозможно, поскольку при открытии даже одного ряда перфорационных отверстий произойдет падение давления в затрубном пространстве, что затруднит или даже сделает невозможным образование гидродинамической связи на последующих секциях фильтра.

Задачей настоящего изобретения является упрощение конструкции, увеличение скважности.

Сущность изобретения заключается в том, что в скважинном фильтре, состоящем из корпуса с перфорационными отверстиями, фильтрующей оболочки, сформированной витками обмоточной проволоки на продольных стержнях-стрингерах, кожуха, образующего с корпусом камеру, гидравлически связанную перфорационными отверстиями с осевым каналом, согласно изобретению кожух выполнен в виде отдельных составных элементов, установленных между стрингерами или в виде полуколец, охватывающих корпус. При этом составные элементы установлены под витками фильтрующей оболочки. При этом составные элементы кожуха выполнены в сечении в виде полуцилиндра, треугольника (треугольной формы) или трапеции (трапецеидальной формы) и установлены с зазором относительно витков обмоточной проволоки.

Формирование фильтрационного потока на фильтрующей оболочке осуществляется по всей длине секции с одинаковой скоростью фильтрации в каждом сечении, что повышает надежность работы за счет сведения к минимуму эрозионного износа, поскольку нет прямого фильтрационного потока в месте выполнения перфорационных отверстий на трубном каркасе.

Технический результат достигается с помощью выполнения на трубном каркасе перфорационных отверстий между стрингерами, которые перекрыты глухими непроницаемыми перегородками, например в виде половины полого цилиндра, и установлены таким образом, что витки обмоточной проволоки располагаются с внешней стороны.

Расположение перфорационных отверстий под глухими непроницаемыми перегородками-кожухами и наличие фильтрующей оболочки над ними с одной стороны исключает прямой фильтрационный поток, а с другой - увеличивает суммарную площадь фильтрации на единицу длины секции фильтра. Анализ изобретательского уровня показал следующее.

Иизвестно техническое решение, направленное на обеспечение формирования структуры потока за счет перекрытия перфорационных отверстий в трубном каркасе непроницаемыми перегородками, устанавливаемыми на фильтрующей оболочке. Однако в этом случае часть длины трубного каркаса не участвует в процессе фильтрации.

Не выявлено техническое решение установки и расположения непроницаемых перегородок-кожухов над перфорационными отверстиями под витками обмоточной проволоки.

На основании вышеизложенного можно сделать вывод, что предлагаемое изобретение обладает изобретательским уровнем.

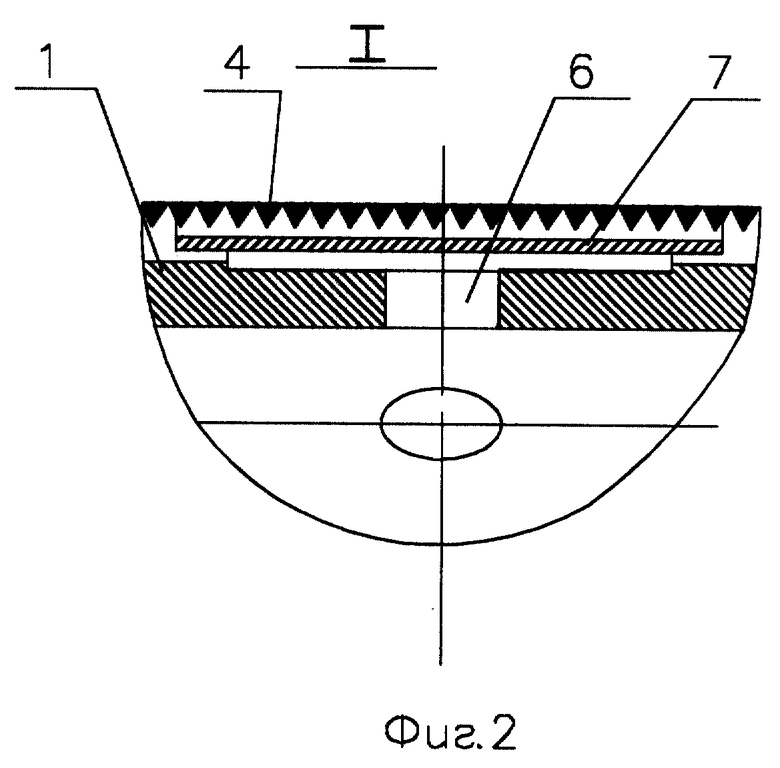

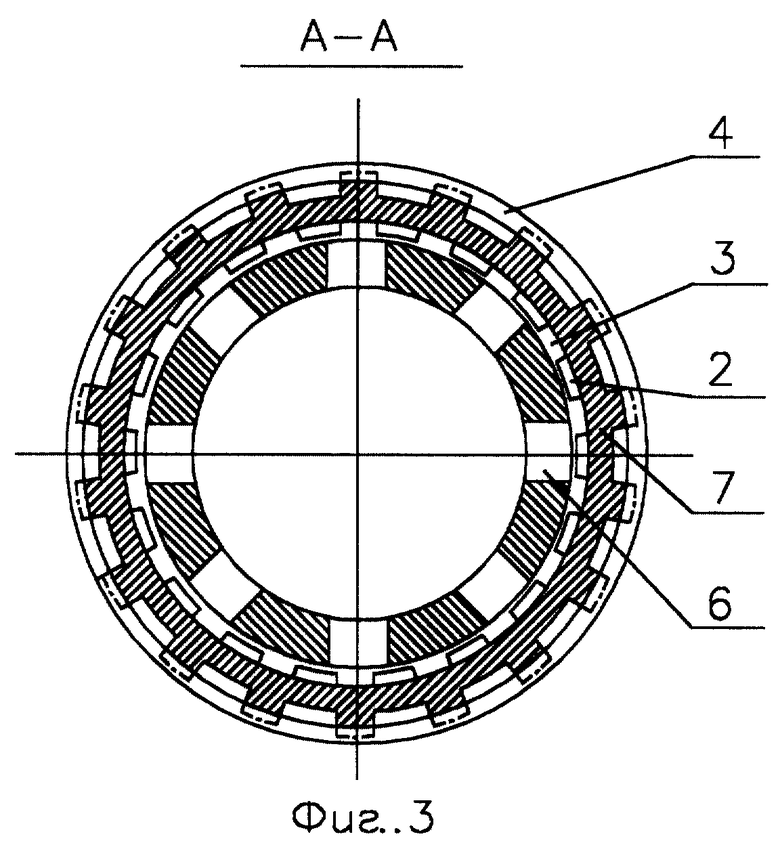

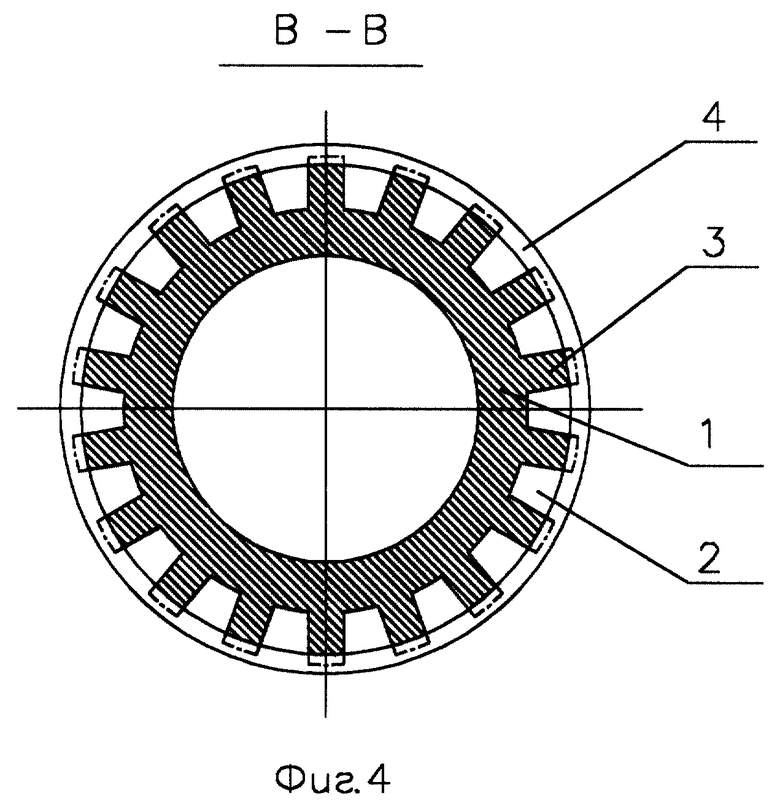

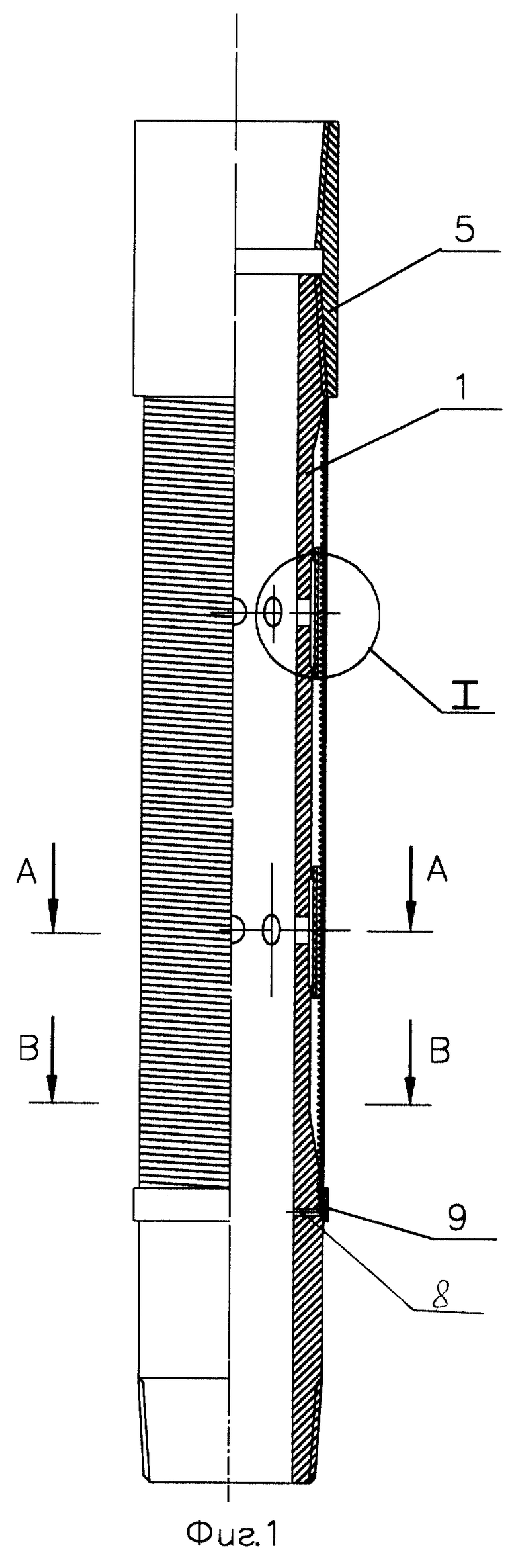

Конструкция скважинного фильтра поясняется нижеследующими чертежами, где на фиг. 1 показана в разрезе секция фильтра, на фиг.2 - разрез продольный в месте расположения кожуха, на фиг.3 - поперечный разрез секции фильтра с кожухом в виде полуколец, на фиг.4 - поперечный разрез секции фильтра.

Скважинный фильтр состоит из трубного каркаса 1 с продольными пазами 2 на внешней поверхности. На стрингерах 3 выполнена винтовая нарезка, в которую уложены витки обмоточной проволоки 4 специального профиля с образованием фильтрующей оболочки. В теле трубного каркаса 1 внутри продольных пазов 2 на расчетном расстоянии от муфты 5 выполнены перфорационные отверстия 6, перекрытые в исходном положении глухими, непроницаемыми перегородками-кожухами 7. Расстояние между соседними рядами перфорационных отверстий 6 выбирается из условия равенства площади сечения винтовой фильтрующей щели, на этом участке площади сечения продольных пазов 2 и площади сечения перфорационных отверстий 6 под кожухами 7. Нижний конец проволоки винтовой спиральной обмотки 4 заделан в отверстие 8 трубного каркаса 1 и защищен бандажом 9.

Составные элементы кожуха выполнены в виде полуцилиндра треугольной или трапецеидальной формы.

Работа скважинного фильтра.

В зависимости от условий эксплуатации продуктивного пласта, а именно дебита, фракционного состава механических частиц, вязкости, обводненности и т. п. , осуществляют подбор количества секций, их диаметр, размер фильтрующей щели.

Компоновка внутрискважинного противопесочного оборудования спускается в скважину на необходимую глубину. Осуществляют монтаж устьевого оборудования и запуск скважины. При этом пластовый флюид с механическими примесями проходит через щели в фильтрующей оболочке (фиг.2) и поступает в продольные пазы 2 трубного каркаса 1, по которым транспортируется к перфорационным отверстиям 6, перекрытым кожухами 7, и далее в осевой канал лифтовой колонны труб. Благодаря наличию кожухов 7 под фильтрующей оболочкой фильтрация пластового флюида происходит и над ними с обтеканием кожухов 7 и попадания в продольные пазы 2 и далее через перфорационные отверстия 6 в лифтовую колонну.

Фильтрация пластового флюида происходит с одинаковой скоростью по всей фильтрующей поверхности, что сводит к минимуму местный эрозионный износ витков обмоточной проволоки. Следует отметить, что скорость перемещения пластового флюида в продольных пазах 2 может несколько отличаться от скорости фильтрации в щелях фильтрующей оболочки в сторону увеличения, что приводит к эффекту самоочистки продольных пазов 2 от механических частиц, которые прошли внутрь фильтра с выносом их в осевой канал лифтовой колонны.

Источники информации

1. Гаврилко В. М. и др. Фильтры водозаборных, водопонизительных и гидрогеологических скважин, М. 1961, с. 92-93.

2. Патент США 3958634. Мкл. Е 21 В 43/08, 1976.

3. Конструкция фильтров горизонтальных скважин. Сборник научных трудов. Строительство газовых и газоконденсатных скважин. СевКавНИПИгаз. Москва, 1997, с. 14-18.

4. Патент РФ 2102585, Е 21 В 43/08, 1998 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скважинный фильтр | 2020 |

|

RU2733547C1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| Фильтр подземных хранилищ газа | 2023 |

|

RU2811846C1 |

| Устройство для извлечения трубных секций | 2023 |

|

RU2812003C1 |

| Погружной фильтр-смеситель жидкости штангового глубинного насоса в компоновках для одновременно-раздельной эксплуатации скважин | 2020 |

|

RU2752407C1 |

| Контейнер для подачи ингибитора в скважину (варианты) | 2016 |

|

RU2638383C9 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ С ВОЗМОЖНОСТЬЮ ПЕРЕПУСКА ГАЗА ИЗ-ПОД ПАКЕРНОГО ПРОСТРАНСТВА (ВАРИАНТЫ) | 2011 |

|

RU2464413C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1998 |

|

RU2159846C2 |

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209299C2 |

Изобретение относится к строительству и эксплуатации нефтяных и газовых скважин, а именно к устройствам для удержания механических примесей и фильтрации пластового флюида. Техническим результатом является упрощение конструкции, увеличение скважности. Скважинный фильтр состоит из корпуса с перфорационными отверстиями, фильтрующей оболочки, сформированной витками обмоточной проволоки на продольных стержнях-стрингерах, кожуха, образующего с корпусом камеру, гидравлически связанную перфорационными отверстиями с осевым каналом. Кожух выполнен в виде составных элементов, установленных под витками фильтрующей оболочки. Составные элементы кожуха выполнены в виде полуцилиндра треугольной или трапецеидальной формы и установлены с зазором относительно витков обмоточной проволоки. 1 з.п.ф-лы, 4 ил.

| СКВАЖИННЫЙ ФИЛЬТР | 1996 |

|

RU2102585C1 |

| Скважинный фильтр | 1980 |

|

SU973802A1 |

| Фильтр водозаборных скважин и шахтных колодцев | 1977 |

|

SU697653A1 |

| Устройство для мытья посуды | 1926 |

|

SU5422A1 |

| US 5980745 A, 09.11.1999 | |||

| ГАВРИЛКО В.М | |||

| Фильтры водозаборных, водопонизительных и гидрогеологических скважин | |||

| - М.: Государственное издательство литературы по строительству, архитектуре и строительным материалам, 1961, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2002-10-10—Публикация

2000-11-08—Подача