Изобретение относится к нефтегазодобывающей промышленности и предназначено для удержания механических примесей при фильтрации пластовых флюидов.

Известна конструкция фильтра (см. а.с. СССР № 1164403, МПК Е21В 43/08, опубл. 30.06.85, БИ № 24).

Фильтр имеет перфорированный каркас, с продольными опорными стержнями, на которые намотаны витки обмоточной проволоки, с образованием технологического зазора и фиксацией к опорным стержням.

Витки обмоточной проволоки, в месте крепления, имеют изгибы между двумя смежными опорными стержнями, в которых размещен фиксатор в виде армирующего материала.

При установке фильтра в скважине на колонне насосно-компрессорных труб и их эксплуатации, путем пропуска пластового флюида через щелевые зазоры между витками обмоточной проволоки и далее через отверстия в каркасе, пластовый флюид проходит в осевой канал насосно-компрессорных труб.

К недостаткам конструкции фильтра можно отнести – технологический зазор между наружным диаметром витков обмоточной проволоки и внутренней стенкой скважины имеет достаточно большие размеры и влияет на работу по фильтрации пластового флюида из-за отсутствия центровки устройства в осевом канале трубы обсадной колонны.

Особенно этот фактор негативно влияет на эффективность работы при оснащении наклонных и горизонтальных скважин, когда фильтр входит в контакт с горной породой, частью своей поверхности.

Практика применения таких фильтров показала, что активно фильтрация пластового флюида через щелевые зазоры между витками обмоточной проволоки происходит в зоне выполнения перфорационных отверстий в каркасе, т.е. большая часть площади фильтра в работе не участвует. Размеры зоны, которая участвует в фильтрации пластового флюида, в 2-2,5 раза превышает диаметр перфорационных отверстий каркаса.

Известен скважинный фильтр (см. а.с. СССР № 973802, МПК Е21В 43/08, опубл. 15.11.82г.).

Фильтр выполнен в виде глухой части по длине, превышающей длину насоса штангового, подвешенного на трубах лифтовой колонны. Над и под глухой частью размещены уравнивающие фильтрующие вставки на соответствующих секциях перфорированного каркаса, против всасывающих окон насоса.

При работе насоса фильтрационный поток пластового флюида огибает глухую часть вставки, с направлением с двух сторон к уравновешивающим фильтрующим участкам.

Затем поток пластового флюида через перфорированный каркас поступает в полость скважины и подается на прием насоса, откуда откачивается в лифтовую колонну труб.

Недостатки:

- большие габаритные размеры по длине фильтрующей компоновки, сравнимые с длиной штангового насоса. Это ограничивает область применения при малой мощности продуктивного пласта.

Известен скважинный фильтр (см. пат. РФ №2190758 МЕ21В 43/08, Е03В 3/18, опубл. 10.10.2002, бюл. №28).

Устройство состоит из корпуса с перфорационными отверстиями, фильтрующей оболочки, сформированной витками обмоточной проволоки, уложенными на продольные стержни-стрингеры, кожуха в виде составных элементов, установленных под витками обмоточной проволоки. Кожух с корпусом образуют кольцевую камеру, гидравлически связанную через перфорационные отверстия, с осевым каналом корпуса. Перфорационные отверстия размещаются только под кожухами, которых по длине корпуса может быть несколько.

Подбор количества секций зависит от дебита скважины, фракционного состава мехпримесей, с соответствующим подбором размера фильтрующей щели.

Работа скважинного фильтра.

Пластовый флюид через щели, между витков обмоточной проволоки, поступает в продольные пазы трубного каркаса и перетекает к перфорационным отверстиям, перекрытых кожухами и далее в осевой канал труб лифтовой колонны. Фильтрация пластового флюида происходит по всей фильтрующей поверхности.

К недостаткам конструкции следует отнести:

- крепление концов витков обмоточной проволоки возможно только на концах корпуса, что снижает надежность работы устройства, поскольку возможен эрозионный износ витка обмоточной проволоки, при его расположении против перфорационного отверстия в обсадной колонне.

Это может привести к разматыванию обмотки, с возникновением аварийной ситуации при подъеме оборудования из скважины.

- отсутствует возможность осесимметричного расположения фильтра в стволе скважины, в связи с большими размерами зазора между наружной поверхностью фильтра и внутренней поверхностью стенки скважины.

Известен скважинный фильтр (см. а.с. СССР № 1514912 МПК Е21В 43/08, опубл. 15.10.89 г., Бюл. №38), принятый авторами за прототип.

Фильтр состоит из перфорированного каркаса, на котором выполнена винтовая нарезка, с витками обмоточной проволоки. Витки второй обмотки, играющие основную роль при фильтрации, установлены на витках обмоточной проволоки и выполнены в виде спиральной пружины, витки которой образуют полый спиральный канал, который связан с полостью перфорированного каркаса, через зазор между витками пружины. Размеры зазора соответствуют размеру фильтрующей щели фильтра и образуют дополнительную фильтрующую поверхность.

Снаружи витки обмотки скважинного фильтра охватываются защитным кожухом с щелевыми окнами. Защитный кожух витка обмотки связан жестко с телом перфорированного каркаса.

При работе фильтра пластовая жидкость, или газ, фильтруются по двум направлениям. Часть пластовой жидкости поступает по основным фильтрующим щелям в полость спирального канала, между витками внешней обмотки и далее, через боковые щели, проходит в полый спиральный канал, внутри витков спиральной обмотки. Далее пластовая жидкость по щелевым зазорам поступает в полость продольных пазов и через перфорационные отверстия в корпусе подается в его осевой канал, с последующим перетоком в осевой канал труб лифтовой колонны. Основная часть пластовой жидкости фильтруется по фильтрующим щелям витков спиральной пружины и поступает в спиральный канал. Пластовый песок задерживается на внешней фильтрующей поверхности под защитным кожухом.

К недостаткам конструкции следует отнести:

- формирование фильтрационного потока на витках проволочной обмотки происходит в районе расположения перфорационных отверстий на полом каркасе, при наличии застойных зон на остальной части фильтрующей поверхности. Это указывает на низкую эффективность работы фильтра, поскольку скорость фильтрационного потока в перфорационных отверстиях значительно превышает допустимую скорость при которой интенсифицируется абразивный износ проволоки витков обмотки.

Технический результат, который может быть получен при реализации предлагаемого устройства:

- возможность центровки фильтра в осевом канале трубы обсадной колонны, за счет изменения диаметральных размеров защитного кожуха, при взаимодействии с ним затвора;

- перекрытие прямого потока фильтрации пластового флюида к перфорационным отверстиям на полом корпусе, за счет установки отражательного кольца, что обеспечивает фильтрацию по всей площади фильтрующей оболочки, сформированной витками обмотки из винтовой спиральной пружины. После прохождения фильтрующей оболочки отфильтрованный пластовый флюид поступает в осевой канал полого корпуса, через перфорационные отверстия и далее, по лифтовой колонне труб на поверхность.

Технический результат достигается тем, что скважинный фильтр состоит из полого корпуса с перфорационными отверстиями, размещенными на одном уровне и продольными пазами, в которых размещены продольные стрингеры в виде витков спиральной пружины. Фильтрующая оболочка выполнена в виде витков обмотки из спиральной пружины, навитой на стрингеры.

На фильтрующей оболочке установлены, с возможностью перекрытия прямого потока пластового флюида к перфорационным отверстиям, отражательные кольца, на которых установлены затворы в виде цилиндров, с продольными пластинами на концах. Полый корпус снабжен соединительными муфтами, с проточками в торцовой части. Защитный кожух выполнен сборными, в виде спаренных тонкостенных цилиндров с лепестками на концах и бандажами, входящими в проточки на соединительных муфтах. Тонкостенные цилиндры в средней части установлены с возможностью торцового контакта бандажами, с образованием лепестками кольцевых зазоров на поверхности затворов.

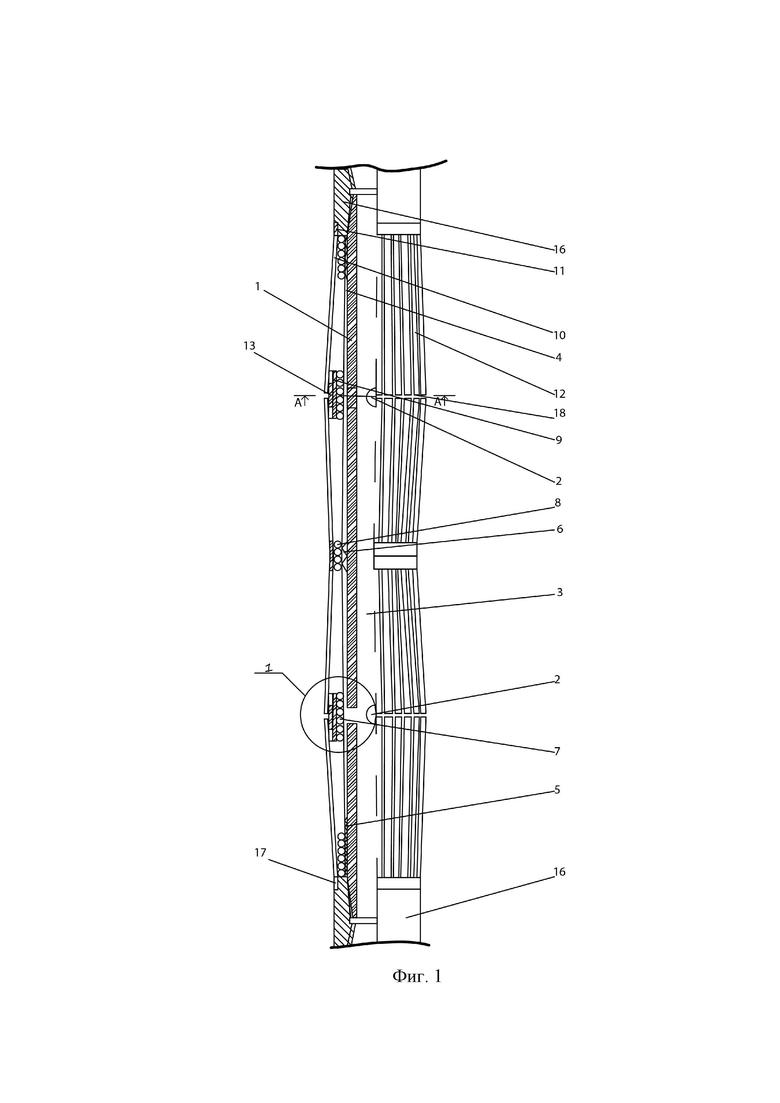

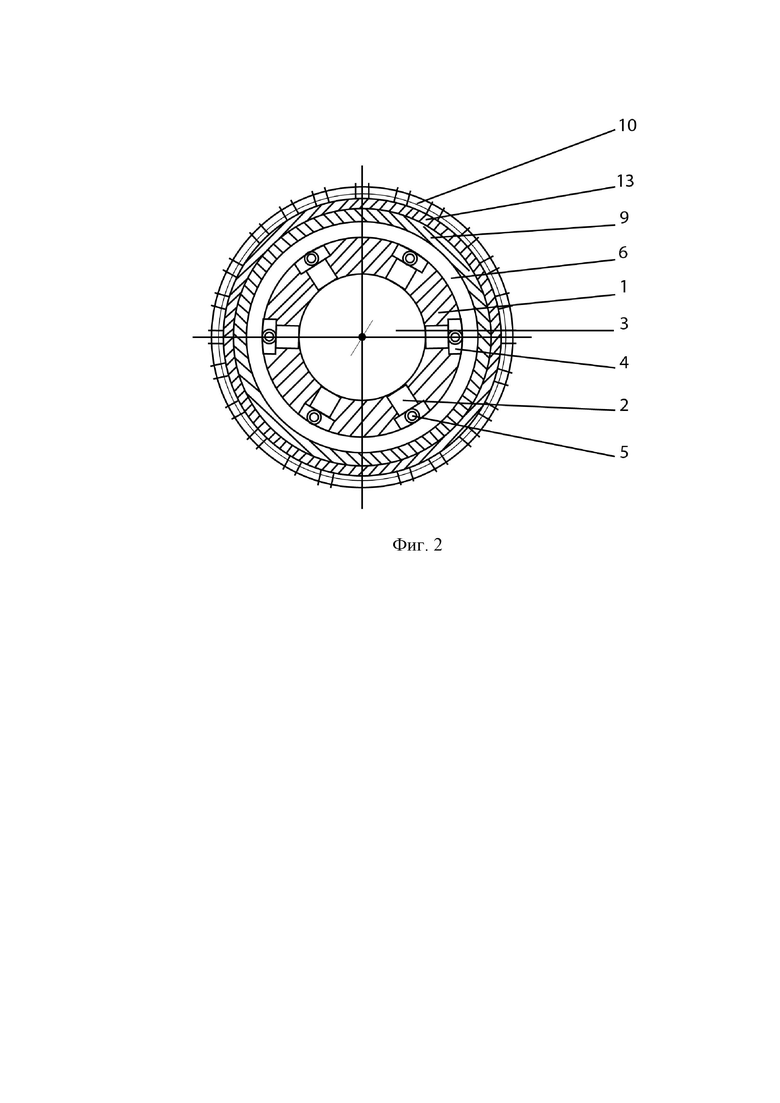

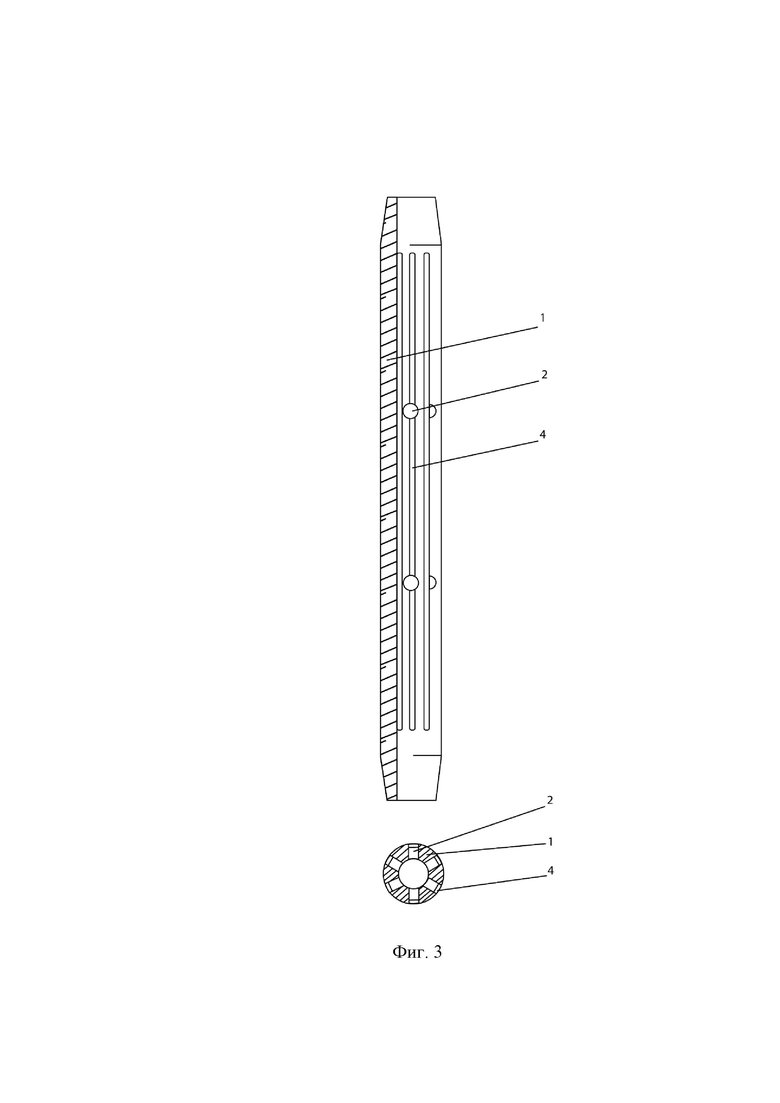

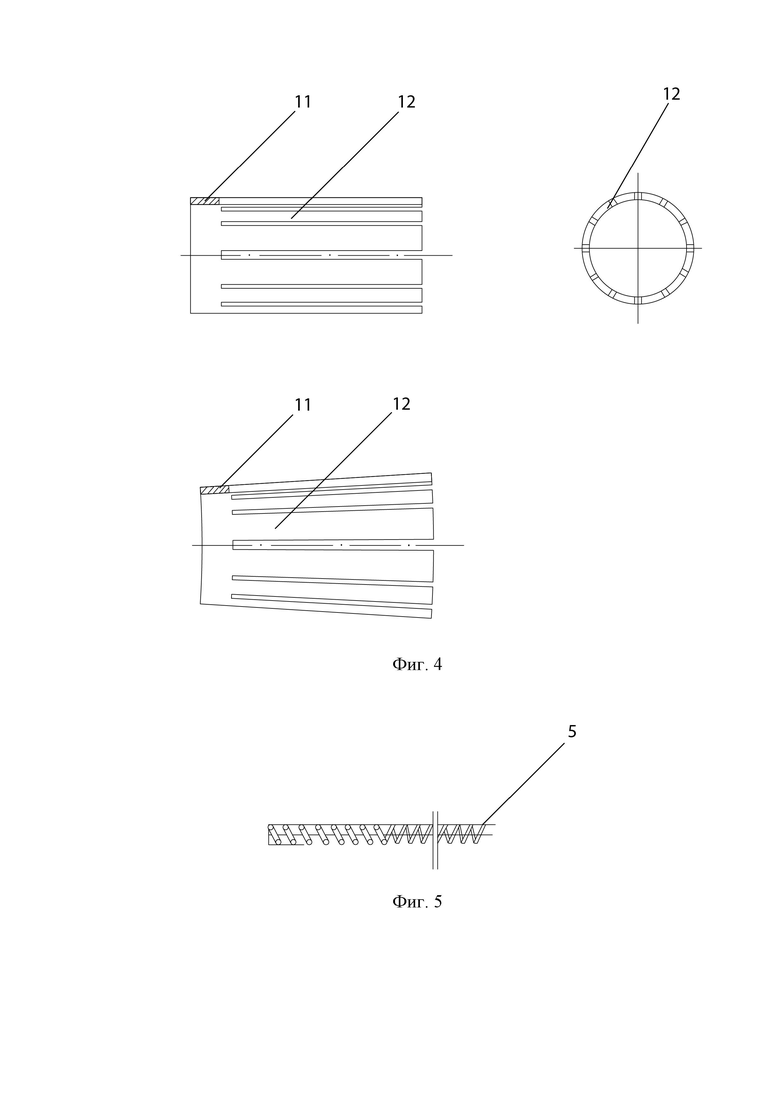

Конструкция скважинного фильтра поясняется чертежами, где:

- на фигуре 1 – общий вид конструкции в разрезе;

- на фигуре 2 – поперечное сечение конструкции в увеличенном виде;

- на фигуре 3 – полый корпус фильтра в разрезе;

- на фигуре 4 – общий вид защитного кожуха в исходном и раскрытом положении;

- на фигуре 5 – конструкция стрингера;

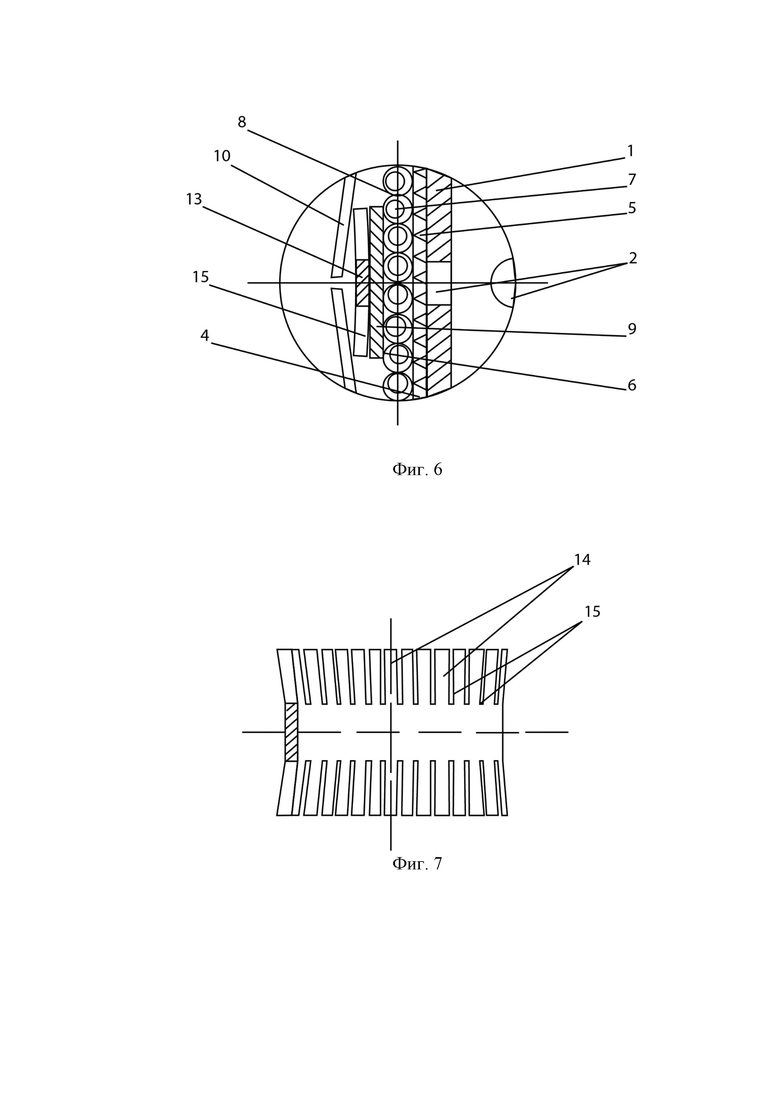

- на фигуре 6 – узел конструкции фильтра в разрезе, в месте установки отражательного кольца;

- на фигуре 7 – конструкция затвора в разрезе.

Скважинный фильтр состоит из полого корпуса 1, с перфорационными отверстиями 2, гидравлически связанными с его осевым каналом 3. На наружной поверхности полого корпуса 1 выполнен ряд продольных пазов 4 (см. фиг. 3), в которых размещены продольные стрингеры 5 (см. фиг. 2 и 5) в форме спиральных винтовых пружин. На наружной поверхности полого корпуса 1 выполнена фильтрующая оболочка 6 в виде витков 7 спиральной пружины, с образованием фильтрующих щелей между витками пружины и между каждым витком 8 (см. фиг. 6), контактирующие с продольными стрингерами 5. На наружной поверхности витков 7 спиральной пружины установлены отражательные кольца 9 с перекрытием перфорационных отверстий 2 на теле полого корпуса 1. Защитный кожух 10 выполнен в виде набора из нескольких однотипных тонкостенных цилиндров с бандажом 11 и рядом лепестков 12, образованных путем пропила (см. фиг. 4) на теле тонкостенных цилиндров, установленных на наружной поверхности фильтрующей оболочки 6, промежутки между которыми образуют щелевые окна для подачи пластового флюида

На наружной поверхности каждого отражательного кольца 9 установлен затвор 13 в виде цилиндра (см. фиг. 6 и 7), снабженного рядом продольных пластин 14 между продольными прорезями 15, которые входят в контакт с внутренней поверхностью лепестков 12 на теле тонкостенных цилиндров защитного кожуха 10.

На концах полого корпуса 1 установлены соединительные муфты 16, с проточками 17 в торцовой части. В проточках 17 установлены своими бандажами 11, крайние тонкостенные цилиндры защитного кожуха 10, обращенные лепестками 12 навстречу друг другу. На наружной поверхности фильтрующей оболочки 6, между отражательными кольцами 9 размещены тонкостенные цилиндры с бандажами 11, входящими друг с другом в торцовый контакт и образующими с лепестками 12 соседнего тонкостенного цилиндра кольцевой щелевой зазор 18.

В таком взаимном расположении деталей скважинный фильтр на лифтовой колонне труб вводится в скважину с размещением на заданной глубине. Специфика работы такого устройства заключается в том, что под воздействием пластовой температуры продольные пластины 14 затвора 13 смещаются в радиальном направлении, с воздействием на тело лепестков 12 тонкостенных цилиндров, что приводит к их деформации в радиальном направлении, как показано на фиг. 4, с увеличением размеров продольных прорезей между лепестками 12 и наружного диаметра лепестков 12.

Пластовый флюид из продуктивного пласта через продольные прорези между лепестками 12 подается на фильтрующую оболочку 6, как между витками 8 обмотки, так и между витками спиральной пружины 7. Далее пластовый флюид поступает в продольные пазы 4, с фильтрацией через щелевые зазоры винтовых пружин стрингеров 5, с подачей отфильтрованного пластового флюида к перфорационным отверстиям 2, на теле полого корпуса 1 и далее по осевому каналу 3, в осевой канал лифтовой колонны труб. Наличие отражательных колец 9 позволяет перекрывать прямую фильтрацию потока, с удержанием механических примесей. В процессе участвует вся площадь фильтрующей оболочки 6. Расширение лепестков 12 в диаметральном направлении увеличивает размеры продольных пазов между лепестками 12 и обеспечивает устойчивое положение всей конструкции в осевом канале ствола скважины.

Технология сборки скважинного фильтра.

На нижнем конце полого корпуса 1 закрепляют соединительную муфту 16. В продольных пазах 4 полого корпуса 1 устанавливают продольные стрингеры 5, в виде винтовой пружины. На наружную поверхность полого корпуса 1 осуществляют навивку витков 7 фильтрующей оболочки из спиральной пружины, с образование фильтрующих щелей между витками 8. После навивки фильтрующей оболочки формируют защитный кожух из тонкостенных цилиндров с вводом в проточку 17 бандажа 11 нижнего из них. Затем устанавливают отражательное кольцо 9 и затвор 13, с обеспечением ввода под лепестки 12 продольных пластин 14 тонкостенного цилиндра. Устанавливают следующий тонкостенный цилиндр, с ориентацией его лепестков 12, навстречу лепесткам 12, предыдущего тонкостенного цилиндра.

Следующий тонкостенный цилиндр наводят на фильтрующую оболочку 6 бандажом 11, с опорой на бандаж 11 предыдущего тонкостенного цилиндра, лепестки 12 которого ориентированы в направлении к верхнему концу полого корпуса 1. На фильтрующую оболочку 6 устанавливают отражательное кольцо 9 и затвор 13, на который наводят лепестки 12 тонкостенного цилиндра, с образованием между лепестками 12 нижерасположенного тонкостенного цилиндра, кольцевого щелевого зазора 18. На верхний резьбовой конец полого корпуса 1 наворачивают соединительную муфту 16, с вводом в проточку 17 бандажа 11 тонкостенного цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| Фильтр подземных хранилищ газа | 2023 |

|

RU2811846C1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| Устройство для извлечения трубных секций | 2023 |

|

RU2812003C1 |

| Погружной фильтр-смеситель жидкости штангового глубинного насоса в компоновках для одновременно-раздельной эксплуатации скважин | 2020 |

|

RU2752407C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ОСЕВОГО КАНАЛА ЛИФТОВОЙ КОЛОННЫ ТРУБ | 2001 |

|

RU2203391C2 |

| ГИДРАВЛИЧЕСКИЙ ПУЛЬСАТОР | 2008 |

|

RU2382872C1 |

| СКВАЖИННЫЙ КАРКАСНО-СТЕРЖНЕВОЙ СЕТЧАТЫЙ ФИЛЬТР | 2010 |

|

RU2433251C1 |

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209299C2 |

Изобретение относится к нефтегазовой промышленности и предназначено для удержания механических примесей при фильтрации пластовых флюидов. Устройство включает полый корпус, на наружной поверхности которого выполнен ряд продольных пазов, с перфорационными отверстиями. В продольных пазах установлены стрингеры в виде витков спиральной пружины. На наружной поверхности стрингеров навита фильтрующая оболочка в виде витков спиральной пружины. На фильтрующей оболочке, в месте выполнения перфорационных отверстий, установлены отражательные кольца для перекрытия прямой фильтрации пластового флюида. На отражательных кольцах установлены затворы в виде цилиндра, с рядом продольных пластин на концах. Защитный кожух выполнен сборным в виде спаренных тонкостенных цилиндров с лепестками на концах и бандажами. Тонкостенные цилиндры в средней части сборки установлены с возможностью торцового контакта бандажами и с образованием лепестками кольцевых зазоров на поверхности затворов. Увеличивается площадь фильтрации, обеспечивается возможность центровки фильтра. 7 ил.

Скважинный фильтр, включающий полый корпус с перфорационными отверстиями и продольными пазами по периметру, витки обмотки в виде спиральной пружины, образующие фильтрующую оболочку, защитный кожух с щелевыми окнами, отличающийся тем, что он снабжен продольными стрингерами в виде витков спиральной пружины в продольных пазах полого корпуса, отражательными кольцами на внешней стороне фильтрующей оболочки, установленными с возможностью перекрытия прямого потока пластового флюида к перфорационным отверстиям, затворами в виде цилиндра, с продольными пластинами на концах, установленными на внешней поверхности отражательных колец, причем полый корпус снабжен соединительными муфтами с проточками в торцовой части, защитный кожух выполнен сборным, в виде спаренных тонкостенных цилиндров с лепестками и бандажом, входящим в проточки на соединительных муфтах, а тонкостенные цилиндры в средней части установлены с возможностью торцового контакта бандажами, с образованием лепестками кольцевых зазоров на поверхности затворов.

| Скважинный фильтр | 1987 |

|

SU1514912A1 |

| Скважинный фильтр | 1988 |

|

SU1629496A1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| ЩЕЛЕВОЙ ФИЛЬТР | 2019 |

|

RU2709580C1 |

| US 4201266 A1, 06.05.1980 | |||

| US 4200150 A1, 29.04.1980. | |||

Авторы

Даты

2020-10-05—Публикация

2020-04-16—Подача