Изобретение относится к строительству и эксплуатации газовых скважин, преимущественно для подземных хранилищ газа.

Известен скважинный фильтр (см. пат. РФ № 2 190 758, МПК Е21В 43/08; Е03В3/18, опубл. 10.10.2002, Бюл. №28.)

Фильтр состоит из корпуса, в котором выполнены перфорационные отверстия. Фильтрующая оболочка сформирована витками обмоточной проволоки, которые уложены на продольные стержни-стрингеры. Под витком установлен кожух, с образованием кольцевой камеры с корпусом, гидравлически связанной через перфорационные отверстия с осевым каналом корпуса.

Перфорационные отверстия выполнены только под местом расположения кожуха, которых по длине фильтра может быть несколько. Количество кожухов на корпусе зависит от дебита скважины, фракционного состава мехпримесей, от чего зависит размер щели между витками обмотки.

Работа фильтра.

Фильтровая подвеска устанавливается в скважине, в интервале продуктивного пласта. Пластовый флюид через щели, между витками обмоточной проволоки, поступает в продольные пазы между стрингерами на корпусе и передается к перфорационным отверстиям под кожухами и, далее, в осевой канал лифтовой колонной труб.

Фильтрация пластового флюида происходит по всей фильтрующей поверхности.

К недостаткам конструкции следует отнести:

Формирование фильтрационного потока на витках обмоточной проволоки происходит в районе расположения перфорационных отверстий на корпусе, при наличии застойных зон на остальной части фильтрующей поверхности.

Это указывает на низкую эффективность работы фильтра, поскольку скорость фильтрационного потока в перфорационных отверстиях значительно превышает допустимую скорость, при которой происходит абразивный износ проволоки витков обмотки.

Известна конструкция фильтра для горизонтальных скважин (см. Строительство газовых и газоконденсатных скважин; сб. научных трудов. ВНИИГАЗ, Москва, 1997 г., с. 14-18).

Фильтр состоит из корпуса, с продольными пазами, сформированными между стрингерами на наружной поверхности, на внешней стороне которых выполнен витковой спиральный паз с расчетным шагом. В спиральный паз введены витки обмоточной проволоки, с формированием фильтрующей оболочки в виде отдельных секций, разделенных кольцевыми перемычками, перекрытых снаружи кожухами, опирающимися на конечные витки фильтрующей оболочки соседних секций.

Циркуляционные отверстия в корпусе выполнены под кожухами и снабжены непроницаемыми пустотелыми пробками с глухим донышком, выходящими в осевой канал корпуса.

Длина каждого участка секции между кожухами выбирается из условия равенства площади сечения продольных пазов, площади сечения циркуляционных отверстий и площади сечения щели на фильтрующей оболочки.

Конструкция фильтра предназначена для оснащения добывающих нефтяных и газовых скважин.

В случае применения в скважинах на подземных хранилищах газа фильтр имеет недостатки, а именно:

- при подаче газа в продуктивный пласт-коллектор его поток проходит через циркуляционные отверстия, перекрытые кожухом, откуда по продольным пазам, между стрингерами, подается к щелям между витками проволоки фильтрующей оболочки и далее в продуктивный пласт. Однако, вместе с потоком газа в щели фильтрующей оболочки поступает окалина и механические примеси, что приводит к их забиванию. Это приводит к росту перепада давления на фильтре, с нарушением его целостности.

При эксплуатации газовых скважин в режиме откачки на внешней поверхности фильтра накапливаются крупные механические частицы, с формированием гравийного слоя, который задерживает мелкие фракции, что улучшает гидродинамическую обстановку.

В режиме подачи газа в подземное хранилище, при такой конструкции фильтра, поток газа при выходе из циркуляционных отверстий, воздействует на гравийный слой, с его разрушением, что ухудшает в целом работу фильтра.

Известна конструкция скважинного фильтра (см. а. с. СССР №1 514 912 МКП Е21В 43/08, опубл. 15.10.1989 г. Бюл. №38), состоящего из перфорированного полого каркаса с закрепленными витками проволочной обмотки первого ряда. Между витками обмотки первого ряда расположены витки обмотки второго ряда, с образованием проволочной обмотки второго ряда фильтрующей щели. Проволочная обмотка второго внешнего ряда выполнена в виде спиральной пружины, образующей полый спиральный канал, с дополнительной фильтрующей поверхностью, гидравлически связанной с полостью каркаса через зазоры между витками спиральной пружины. Размеры зазора между витками спиральной пружины равны размеру фильтрующей щели между витками проволочной обмотки второго внешнего ряда.

Перфорационные отверстия на полом каркасе выполнены между стрингерами и распределены равномерно по длине.

Фильтр предназначен для добывающих нефтяных и газовых скважин и не может применяться в газовых скважинах на подземных хранилищах газа, поскольку при закачке газа в хранилище поток газа из осевого канала полого каркаса, через перфорационные отверстия, подается к виткам спиральной пружины, с их растяжением и изменением размеров зазора между витками.

Известна конструкция фильтра для оснащения скважин на подземных хранилищах газа, (см. пат. РФ № 2 490 433, МПК Е21В 43/08, опубл. 20.08.2013 г.), принятая за прототип.

Фильтр состоит из корпуса, с бандажами на концах, охватывающими конечные витки обмоточной проволоки, из которых сформирована фильтрующая оболочка, с охватом стрингеров.

Стрингеры равномерно размещены по периметру корпуса. В теле корпуса, между стрингерами, выполнены циркуляционные отверстия, перекрытые кожухами, под которыми установлены манжеты, расположенными снаружи в проточках корпуса, с охватом циркуляционных отверстий, которые гидравлически связаны с осевым каналом корпуса. В кожухе выполнен ряд отверстий и наружная технологическая проточка, в которой размещен обратный клапан в виде двойной кольцевой манжеты, с перекрытием отверстий в кожухе при контакте частей манжеты друг с другом.

Работа фильтра.

На концах корпуса выполнена присоединительная резьба для связи с лифтовой колонной труб. При установке фильтра в скважине его располагают в интервале продуктивного пласта.

Количество секций фильтра зависит от продуктивности скважины.

В режиме закачки газа в подземное хранилище, поток подается по лифтовой колонке труб, в осевой канал корпуса фильтра, откуда через циркуляционные отверстия в корпусе на прямую подается к отверстиям в теле кожухов, с отгибанием манжет и открытием подачи газа в пласт- коллектор. Манжеты на корпусе фильтра входят в плотный контакт с внутренней поверхностью кожуха и препятствуют подачи газа под витки фильтрующей оболочки. Поток газа проходит к отверстиям в кожухе, с открытием обратного клапана на теле кожуха и закачкой газа в пласт.

После прекращения закачки газа в подземное хранилище, манжеты на кожухе входят в технологическую проточку, с перекрытием отверстия на его теле.

К недостаткам конструкции можно отнести;

- один фильтрующий слой рассчитан на удержание механических частиц одной фракции. Более мелкие частицы проходят через слой частиц на поверхности фильтра и потоком газа выносятся в промысловый коллектор.

Проведенные патентные исследования показали, что известна конструкция многослойного скважинного фильтра (см. патент Великобритании №1 601 706 МПК Е21В 43/08; НКИ Е1F, заявлен 2.12.77 г. Заявка № 50327/77, опубл. 4.11.81). Фильтр имеет центральную трубу с рядом отверстий. На трубу намотаны металлические полосы, с образованием спирального канала для пропуска пластовой жидкости. Снаружи на полосах смонтирована опорная сетка-фильтр тонкой очистки, с отверстиями малого диаметра. На опорной сетке размещен фильтр грубой очистки в виду сетки с отверстиями большего размера. Снаружи вся конструкция стянута металлическими полосами.

Т.е. известна конструкция фильтра, с двумя фильтрующими поверхностями.

Технический результат, который может быть получен при реализации предполагаемого изобретения:

- возможность удержания механических частиц как при закачке газа в ПХГ, так и при отборе, сохранением целостности фильтрующих оболочек;

- поддержание оптимального перепада давлений на витках обмоточной проволоки, в случае кольматации винтовой щели, путем подачи части расхода газа через обратный клапан;

- при навивке витков внутренней фильтрующей оболочки обмоточной проволоки с ориентацией вершинами к виткам внешней фильтрующей оболочки, предотвращает процесс забивания щели как внутренней, так и внешней фильтрующей оболочки.

Технический результат достигается тем, что корпус снабжен стрингерами с витками из обмоточной проволоки треугольного профиля, кожуха с отверстиями, перекрытыми обратным клапаном. Корпус снабжен соединительной муфтой и опорным кольцом технологической проточки на стрингерах, с образованием каналов с корпусом и продольными пазами между стрингерами. На внешней стороне корпуса установлена внешняя фильтрующая оболочка в виде полого цилиндра, со сквозными продольными пазами, ограниченные на концах перемычками, с отверстиями для фиксации концов обмоточной проволоки. Кожух установлен на нижнем конце корпуса, с образованием кольцевой камеры, гидравлически связанной циркуляционными отверстиями в теле корпуса к его осевым каналам, каналами под опорным кольцом и отверстиями в кожухе, перекрытыми обратным клапаном. Соединительная муфта и кожух установлены на концах корпуса с возможностью охвата перемычек на внешней фильтрующей оболочке. Витки из обмоточной проволоки на корпусе внешней фильтрующей оболочки, имеют треугольный профиль и ориентированы вершинами навстречу друг другу.

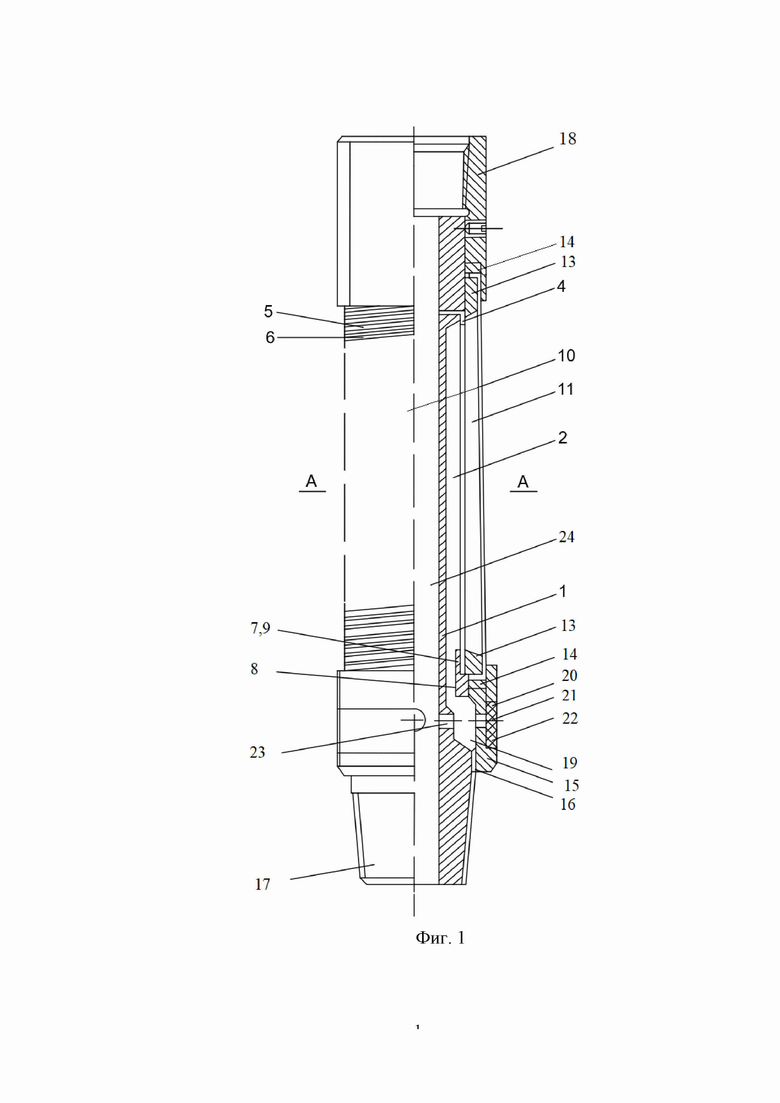

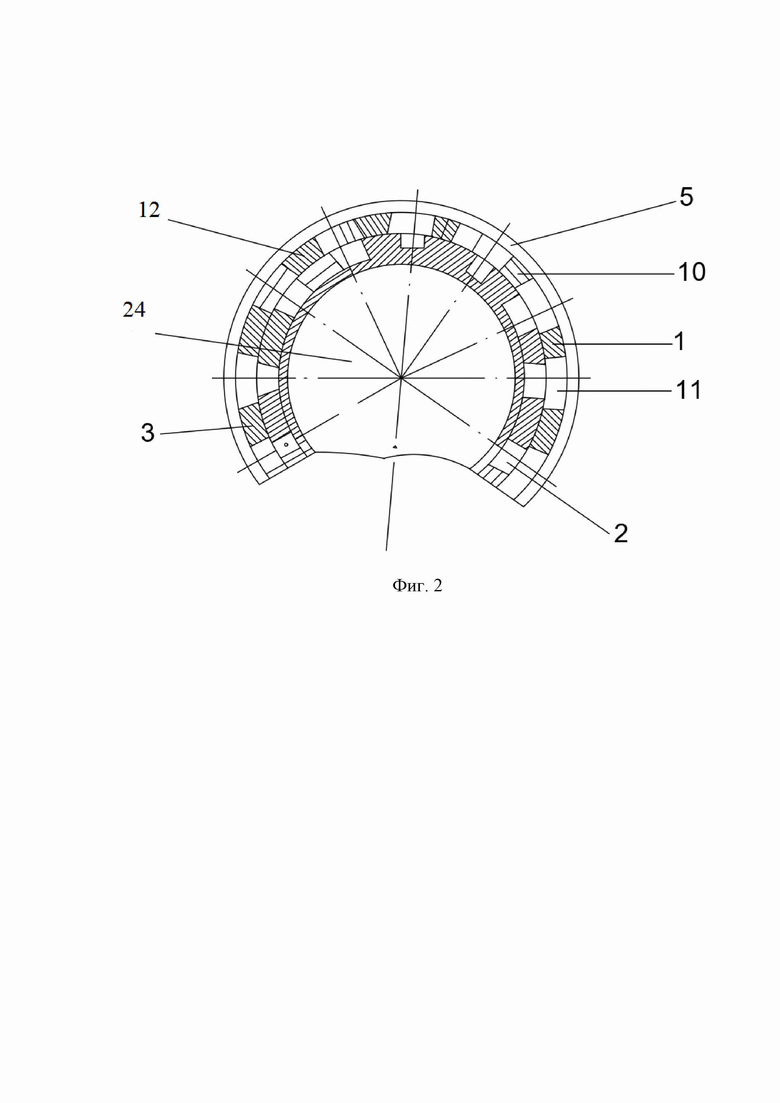

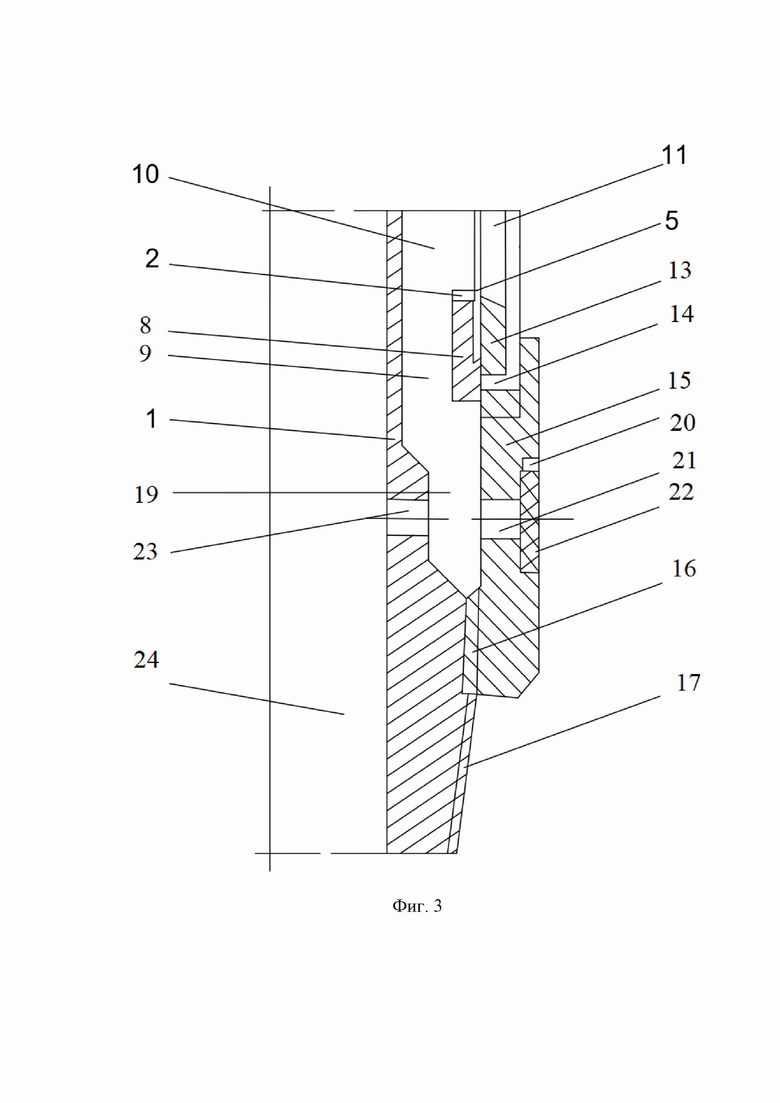

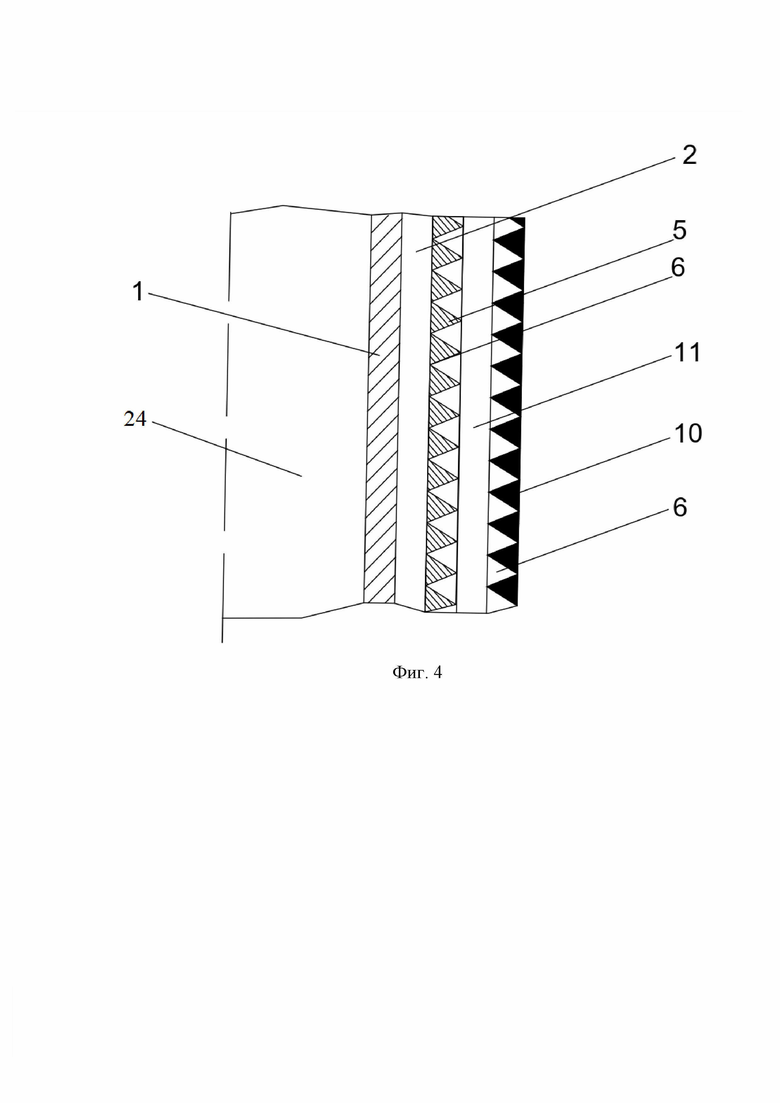

Конструкция секции фильтра, предназначенного для скважин подземных хранилищ газа, поясняется чертежами; где:

- на фигуре 1 – общий вид секции фильтра в разрезе;

- на фигуре 2– поперечное сечение секции фильтра;

- на фигуре 3 – узел соединения элементов конструкции, включающий внешнюю и внутреннюю фильтрующие оболочки, с обратным клапаном;

- на фигуре 4 – взаимное расположение внешней и внутренней фильтрующих оболочек, сформированных витками обмоточной проволоки треугольного профиля, с ориентацией вершинами на встречу друг к другу;

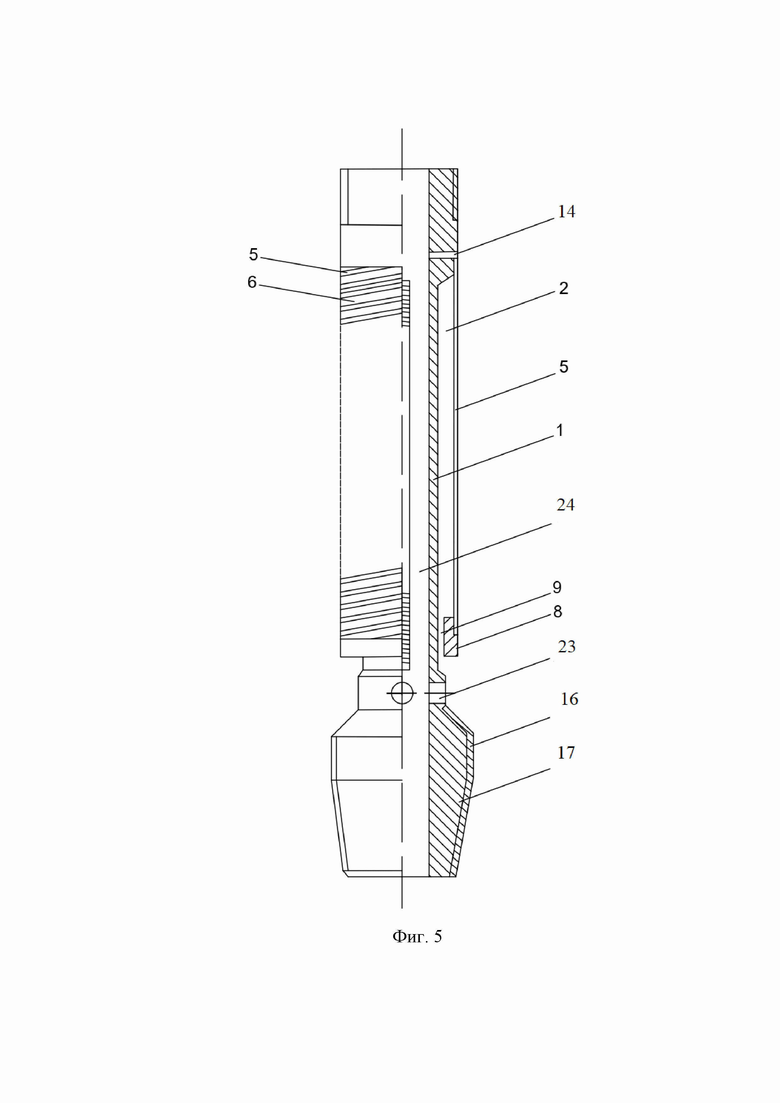

- на фигуре 5 – конструкция внутренней фильтрующей оболочки в сборе с корпусом, в разрезе;

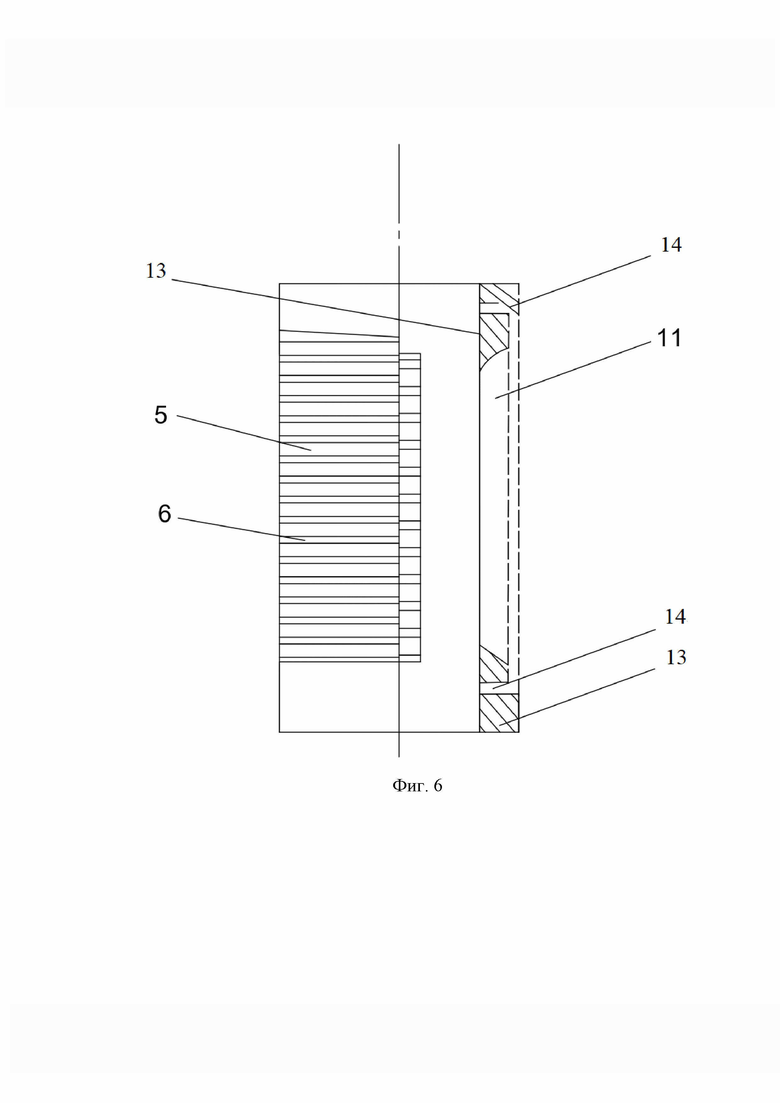

- на фигуре 6 – конструкция в разрезе внешней фильтрующей оболочки.

Фильтр состоит из корпуса 1, на наружной поверхности которого выполнен ряд продольных пазов 2, разнесенных по периметру. Между продольными пазами 2 расположены стрингеры 3, на которых выполнена резьба 4 для фиксации витков обмоточной проволоки 5, с формированием винтового щелевого зазора 6, для фильтрации газового потока. В совокупности деталей – это внутренняя фильтрующая оболочка.

На стрингерах 3 выполнена технологическая проточка 7, в которой установлено опорное кольцо 8, выполненное из двух полуколец, связанных друг с другом и стрингерами 3 посредством сварки. Опорное кольцо 8 образует с продольными пазами 2 корпуса 1 каналы 9.

Внешняя фильтрующая оболочка 10 имеет вид цилиндра, на теле которого выполнен ряд продольных сквозных пазов 11, разнесенных по периметру и по количеству равных продольным пазам 2 на теле корпуса 1. Между продольными сквозными пазами 11 образованы стрингеры 12 (см. фиг. 2). На концах стрингеров 12 внешней фильтрующей оболочки 10 выполнены перемычки 13, с отверстиями 14 для крепления концов обмоточной проволоки, при намотке внешней фильтрующей оболочки 10.

С внешней стороны перемычки 13 охватываются кожухом 15, связанным резьбой 16 с корпусом 1, на нижнем конце которого выполнена коническая резьба 17 для соединения со следующей секцией фильтра. Верхний конец корпуса 1 оснащен соединительной муфтой 18, охватывающей с внешней стороны перемычку 13 на концах стрингеров 12 внешней фильтрующей оболочки 10.

Кожух 15 с корпусом 1 образует кольцевую камеру 19, гидравлически связанную каналами 9 с продольными пазами 2 на теле корпуса 1. Кожух 15 на внешней стороне имеет цилиндрическую проточку 20, связанную отверстиями 21 с кольцевой камерой 19 перекрытыми обратным клапаном 22. Корпус 1 снабжен рядом циркуляционных отверстий 23, соединяющих кольцевую камеру 19 с его осевым каналом 24.

На стрингерах 12 внешней фильтрующей оболочки 10 выполнена винтовая нарезка, в которой размещены витки обмоточной проволоки, с образованием щелевого винтового зазора – расчетного поперечного сечения. В сечении обмоточная проволока 5 имеет вид треугольника со скругленными вершинами (см. фиг. 4). Основание треугольника обмоточной проволоки 5 входит в контакт с телом стрингеров 3 корпуса 1 с ориентацией вершинами к виткам внешней фильтрующей оболочке 10.

На стрингерах 12 внешней фильтрующей оболочки 10 выполнена винтовая нарезка, в которой размещены витки обмоточной проволоки 5, с образованием винтового щелевого зазора 6 расчетного размера, с ориентацией вершинами к оси корпуса 1. Размер винтового щелевого зазора 6 внешней фильтрующей оболочки 10 принят из условия задержания крупных фракций механических частиц. Мелкие частицы проходят через винтовой щелевой зазор 6 и задерживаются на витках обмоточной проволоки 5 корпуса 1.

Работа фильтра.

Количество фильтров подвески и их размеры определяют на основе известных эксплуатационных параметров, таких как дебит, состав пластового флюида, фракционный состав мехпримесей, диаметры труб обсадной колонны и насосно-компрессорных труб. Корпус 1 присоединительной резьбой на соединительной муфте 18 включается в состав лифтовой колонны труб и спускается в скважину, с расположением в интервале продуктивного пласта. При закачке газа в подземное хранилище его поток подается в осевой канал 24 корпуса 1 и, далее, через циркуляционные отверстия 23 в корпусе 1 подается в кольцевую камеру 19 с подачей части потока по каналам 9 в продольные пазы 2 и далее через винтовой щелевой зазор 6, между витками обмоточной проволоки 5 подается в продольные сквозные пазы 11 внешней фильтрующей оболочки 10 и, через щелевой винтовой зазор 6 между витками обмоточной проволоки 5, выходит в пласт. Механические частицы задерживаются на внутренней фильтрующей оболочке корпуса 1.

Часть газового потока из кольцевой камеры 19, через отверстия 21 в теле кожуха 15, воздействует на обратный клапан 22, с его открытием и пропуском газа в пласт.

По окончании процесса закачки газа в пласт, подземного хранилища, обратный клапан 22 закрывается.

При переходе на режим отбора газа из подземного хранилища обратный клапан 22 закрыт. Поток газа из пласта газохранилища проходит через винтовой щелевой зазор 6 внешней фильтрующей оболочки 10, с удержанием механических частиц крупных фракций. Мелкие механические частицы потоком газа подаются в продольные сквозные пазы 11 внешней фильтрующей оболочки 10 и далее к винтовым щелевым зазорам 6 внутренней фильтрующей оболочки корпуса 1. Механические частицы задерживаются на поверхности витков обмоточной проволоки 5 на внутренней фильтрующей оболочке корпуса 1. Поток газа проходит в продольные пазы 2 корпуса 1 и по каналам 9 проходит в кольцевую камеру 19 и далее через циркуляционные отверстия 23 подается в осевой канал 24 корпуса 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| Скважинный фильтр | 2020 |

|

RU2733547C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 1996 |

|

RU2102585C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2728294C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2724731C1 |

| Способ заканчивания и эксплуатации скважины подземного хранилища газа | 2018 |

|

RU2686259C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2725988C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729577C1 |

| Устройство для извлечения трубных секций | 2023 |

|

RU2812003C1 |

Изобретение относится к строительству и эксплуатации газовых скважин на подземных хранилищах газа. Устройство содержит корпус, на наружной поверхности которого выполнен ряд продольных пазов с расположенными между ними стрингерами, и циркуляционные отверстия, фильтрующую оболочку из витков обмоточной проволоки треугольного профиля, кожух с отверстиями, перекрытыми обратным клапаном в цилиндрической проточке. Корпус на верхнем конце снабжен соединительной муфтой, опорным кольцом в технологической проточке на стрингерах с образованием каналов с продольными пазами корпуса. На внешней стороне корпуса установлена внешняя фильтрующая оболочка в виде полого цилиндра со сквозными продольными пазами, между которыми образованы стрингеры, на концах которых выполнены перемычки с отверстиями для фиксации концов обмоточной проволоки. Кожух установлен на нижнем конце корпуса с образованием кольцевой камеры, гидравлически связанной циркуляционными отверстиями в теле корпуса с его осевым каналом, каналами под опорным кольцом и отверстиями в кожухе, перекрытыми обратным клапаном. Соединительная муфта и кожух установлены на концах корпуса с возможностью охвата перемычек на внешней фильтрующей оболочке. Витки из обмоточной проволоки на корпусе и внешней фильтрующей оболочке имеют треугольный профиль и ориентированы вершинами навстречу друг другу. Обеспечивается возможность фильтрации как при закачке, так и при отборе газа, предотвращается процесс засорения щелей фильтра, поддерживается оптимальный перепад давления для бесперебойной работы фильтра. 6 ил.

Фильтр подземных хранилищ газа, содержащий корпус, на наружной поверхности которого выполнен ряд продольных пазов с расположенными между продольными пазами стрингерами, и циркуляционные отверстия, фильтрующую оболочку из витков обмоточной проволоки треугольного профиля, кожух с отверстиями, перекрытыми обратным клапаном в цилиндрической проточке, отличающийся тем, что корпус на верхнем конце снабжен соединительной муфтой для соединения с лифтовой колонной, опорным кольцом в технологической проточке на стрингерах с образованием каналов с продольными пазами корпуса, на внешней стороне корпуса установлена внешняя фильтрующая оболочка в виде полого цилиндра со сквозными продольными пазами, между которыми образованы стрингеры, на концах которых выполнены перемычки с отверстиями для фиксации концов обмоточной проволоки, кожух установлен на нижнем конце корпуса с образованием кольцевой камеры, гидравлически связанной циркуляционными отверстиями в теле корпуса с его осевым каналом, каналами под опорным кольцом и отверстиями в кожухе, перекрытыми обратным клапаном, причем соединительная муфта и кожух установлены на концах корпуса с возможностью охвата перемычек на внешней фильтрующей оболочке, при этом витки из обмоточной проволоки на корпусе и внешней фильтрующей оболочке имеют треугольный профиль и ориентированы вершинами навстречу друг другу.

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ РАБОТЫ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2014 |

|

RU2565292C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ЗУБЧАТЫХ ПЕРЕДАЧ | 0 |

|

SU204611A1 |

| Механическая пила для валки и распиловки леса | 1932 |

|

SU27540A1 |

| CN 209040815 U, 28.06.2019 | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

Авторы

Даты

2024-01-18—Публикация

2023-02-13—Подача