Изобретение относится к средствам бронезащиты и может быть использовано автономно, а также в составе бронежилетов или других технических средств для защиты человека от поражения пулей или иным движущимся предметом, обладающим большой кинетической энергией.

Известны конструкции пулезащитных бронепанелей на основе броневых керамических плиток различного состава, укрепленных с помощью полимерных связующих на слоистых основаниях из стекло- или органокомпозитов [1, 2]. Основным недостатком этих бронепанелей является низкая живучесть (число попаданий без пробития в единицу площади), не превышающая, как правило, 1 попадания на 1 дм2, и недостаточная устойчивость к механическим воздействиям - ударам твердыми предметами или падению на твердый грунт. К тому же наиболее высокие результаты получены на дорогих типах керамики, например плитки из карбида бора, изготовленной методом горячего прессования.

Конструкция пулезащитной панели для бронежилета [3] (прототип) позволяет в основном решить задачи обеспечения пулестойкости, живучести и удароустойчивости бронепанелей при использовании для этих целей относительно недорогих материалов. Керамическая плитка, принимающая основную часть кинетической энергии пули, размещена в промежуточном слое панели и находится там в состоянии всестороннего сжатия на величину 6 - 18% от разрушающего напряжения материала керамики при растяжении. Промежуточный слой выполнен на основе усадочной ткани и связующего, способных давать усадку при отверждении или из упруго деформированного отвержденного эластомерного вещества, напряжение сжатия в котором создают на этапе сборки путем прессования. Напряжение всестороннего сжатия, под которым находится керамическая плитка в промежуточном слое, создает дополнительный потенциальный энергетический барьер, препятствующий разрушению керамики под действием растягивающих сил при ударе пули. Кроме того, заложенное на этапе изготовления напряжение всестороннего сжатия керамической плитки препятствует увеличению расстояния между краями образующихся трещин в местах, удаленных непосредственно от точки попадания пули, а также возникновению зазоров между керамической плиткой, промежуточным слоем и основанием в результате деформации последнего и многократного прохождения ударной волны по всем слоям панели. Тем самым повышается живучесть бронежилета, способного выдерживать до двух попаданий пули на 1 дм2 поверхности.

Однако, современные тактико-технические требования к индивидуальным средствам бронезащиты формулируют более высокие показатели живучести при воздействии высокоэнергетических бронебойных пуль и пуль повышенной пробиваемости винтовочных патронов калибром 7,62 и выше. Одновременно повышаются требования к уровню защиты человека от контузионной травмы при непробитии защитной композиции и снижению массы средства индивидуальной бронезащиты.

Большинство бронепанелей имеют недостаточный уровень живучести и защиты от заброневой контузионной травмы, особенно при повторных воздействиях ввиду нарушения монолитности и, как следствие, увеличения деформации тыльной стороны. Бронепанель, взятая в качестве прототипа, хотя и имеет наиболее высокие показатели эффективности защиты (пулестойкости, живучести), однако, для снижения показателя заброневой контузионной травмы до допустимой (второй степени) в бронежилетах необходимо все-таки использовать дополнительные антитравматические слои, что увеличивает массу изделия, снижает его технологичность.

Этих недостатков практически лишена предлагаемая конструкция пулезащитной бронепанели, позволяющая существенно улучшить показатели прототипа - эффективность защиты.

Технический результат (эффект) достигается за счет следующих конструктивных особенностей.

Предложена пулезащитная бронепанель, содержащая оболочку, слоистое композитное основание, размещенную на нем в промежуточном слое в состоянии всестороннего сжатия керамическую плитку.

Промежуточный слой, в котором находится керамическая плитка, дополнительно армирован в поперечном направлении упругими скобами (усилителями), один конец которых имеет заделку в оболочке, а другой - в основании. Скобы распределены в определенной пропорции - с плотностью 0,1...5 на одну плитку по площади бронепанели и ее периметру, сохраняя всестороннее сжатие керамики, что обеспечивает монолитность при повторных попаданиях.

Под термином "упругие скобы" заявитель подразумевает в основном то, что модуль упругости материала скоб существенно превышает модуль упругости связующего промежуточного слоя, так как работа промежуточного слоя под нагрузкой эффективна именно при этом условии.

Данное условие в общем случае достигается либо применением в качестве арматуры высокомодульных материалов Еарм≈(5...10)•Есвяз, либо увеличением объемного содержания арматуры. Задача сохранения напряжения всестороннего сжатия керамической плитки в бронепанели предлагаемой конструкции при повторных попаданиях осуществима именно при помощи скоб, частота распределения которых определяется исходя из заданного показателя живучести и модуля материала скоб.

Частным случаем материала скоб может являться и металлическая фольга (сталь, алюминий, титан и др.), модуль упругости которой превышает модуль неориентированного полимерного связующего промежуточного слоя в несколько раз.

Величина 0,1 определяется наличием скоб только по периметру бронепанели, а 5 - оптимальным расчетным усилием сжатия с целью максимального повышения живучести (до трех попаданий в 1 дм2 панели) - 4 скобы на плитку плюс скоба периметра (итого 5 шт.).

Слоистое основание бронепанели выполнено из двух или более композитных слоев разной жесткости (модуля упругости на изгиб и сжатие). На наиболее жестком слое расположен промежуточный слой, в котором находится керамическая плитка в состоянии всестороннего сжатия. Это обеспечивает реализацию более эффективного механизма диссипации энергии пули за счет снижения изгибной составляющей и повышения составляющей сжатия при разрушении керамики. Последующие слои выполняются из композитов с последовательно более низким модулем упругости, что обеспечивает максимальное поглощение кинетической энергии за счет коллективной работы деформирования слоев.

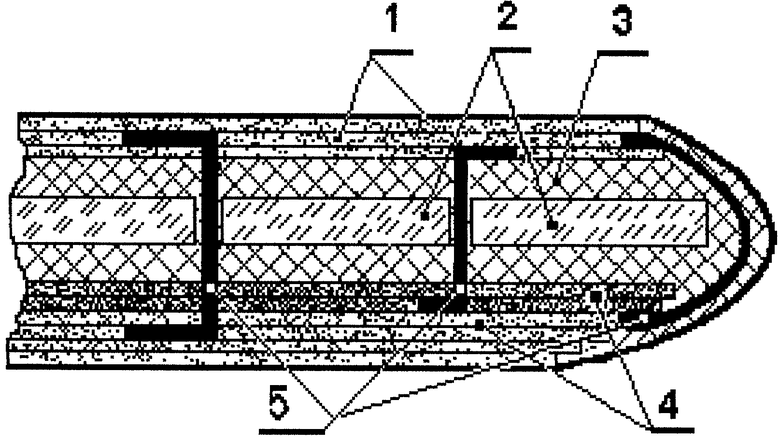

На чертеже схематично представлена пулезащитная бронепанель, где позициями обозначены следующие элементы: 1 - оболочка, 2 - керамическая плитка, 3 - промежуточный слой, 4 - основание из слоев композита разной жесткости (темные слои - наиболее жесткие), 5 - скобы-усилители.

Оболочечные слои 1 выполнены из композиционного материала на основе ткани из арамидных волокон СВМ, Армос, терлон или кевлар и полимерного связующего, например эпоксидного, эпоксифенольного или эластомерного (ЭДТ-10, ЭНФБ, СКУ ПФЛ).

Плитка 2 представляет собой керамическую броневую плитку на основе корунда, например марки Б-6, Б-11 или АТМ, или на другой основе. Размер плитки - 50•50 мм. Нижняя граница усилия сжатия на одну плитку: 6% • σpплики • Sплитки = 0,06 • 100 • 2500 = 15000 кг.

Промежуточный слой 3, создающий напряжение сжатия вокруг плитки 2, состоит из композита на основе усадочной ткани, например полиэфирной, и связующего марки ЭНФБ. Слой 3 может быть выполнен также и из отвержденного эластомерного вещества, например синтетического каучука уретанового пленкообразующего марки СКУ ПФЛ, упруго деформированного сжатием в процессе сборки изделия. При этом заданная упругая деформация слоя обеспечивает напряжение сжатия пленки до 18% при условии замкнутости контура оболочечных слоев бронепанели.

Слоистое основание 4 имеет толщину 6-9 мм. Оно состоит из слоев жесткого композита на основе ткани саржевого переплетения из нитей Армос линейной плотностью 100 текс (арт. 86100) с эпоксидным связующим ЭДП или ЭДТ, а также слоев менее жестких - этой же ткани или ткани полотняного переплетения (арт. 8601) из нитей СВМ, Русар и т.п., линейной плотностью 58,8 текс с полиуретановым связующим. Значения модуля упругости при изгибе и сжатии жесткого слоя находятся в интервале 1500-2500 кг/мм2, а мягкого слоя 500-1000 кг/мм2. В качестве жестких слоев могут быть использованы и другие материалы с высокой удельной жесткостью (модулем) на изгиб, сжатие, срез, в том числе диперсноупрочненные волокнистыми и порошковыми наполнителями природного и синтетического происхождения. Число слоев, их толщина и значения жесткости могут варьироваться в зависимости от требований по массе (поверхностной плотности) бронепанели, выбора основных материалов - типа керамики, вида армирующего наполнителя, связующих.

Скобы 5 могут быть выполнены из различных высокомодульных материалов с физико-механическими характеристиками, позволяющими сохранить условия равнонапряженности керамической плитки 2 в промежуточном слое 3 при нарушении монолитности бронепанели. В качестве материала скоб 5 может использоваться препрег из арамидной ткани или волокнистой однонаправленной структуры (СВМ, Армос, Русар, Кевлар, Тварон и др.), металлическая фольга, ориентированная вдоль вектора силы сжатия плитки 2.

Геометрия скоб: ширина, длина, толщина, конфигурация, а также способ заделки и места установки могут варьироваться в зависимости от материала, инструментального оформления, технологии и поставленной задачи сохранения живучести.

Исходя, например, из задачи повышения живучести, допустим, с 2,5 до 3-х попаданий на 1 дм2 панели (т.е. на 20%) целесообразно усилить скобами 20% площади плиток 2 в бронепанели. При этом необходимо, чтобы зазоры между плитками 2 не превышали величины 0,1 калибра пули.

Для приведенного выше минимального усилия сжатия плитки 15000 кг 20% составляет 3000 кг. Указанное усилие обеспечивают четыре скобы из препрега на ткани Армос, арт. 86100, шириной 22 мм, толщиной 0,35 мм. Площадь заделки скобы, исходя из величины разрушающего напряжения эпоксидных и полиуретановых связующих на срез 2-4 кг/мм2, не превышает 400 мм2, т.е. прямоугольник размерами 20•20 мм.

В случае попадания пули в бронепанель в ней происходит поэтапное поглощение энергии. Часть кинетической энергии пули затрачивается на раскол керамики 2 и превращение в потенциальную энергию свободной поверхности фрагментов керамики. Напряжение всестороннего сжатия, под которым находится керамическая плитка 2 в промежуточном слое 3, создает дополнительный потенциальный барьер, препятствующий разрушению керамического элемента под действием растягивающих (расклинивающих) сил, возникающих в процессе внедрения сердечника пули.

Кроме разрушения керамической плитки 2 происходит деформация композиционного слоистого основания 4 с прорастанием межслойных и внутрислойных трещин. Скобы 5 останавливают развитие расслоения, препятствуя расхождению берегов межслойной трещины и блокируя вершины трещин. Тем самым сохраняется напряжение всестороннего сжатия остальных плиток 2.

При баллистическом нагружении в слоях основания 4, находящихся на некотором расстоянии от керамики 2, развиваются деформации растяжения, пропорциональные этому расстоянию. Поэтому слои основания 4, выполненные из композитов с последовательно более низким модулем упругости, обеспечивают поглощение максимальной кинетической энергии за счет коллективной работы деформирования этих слоев без разрушения.

Тем самым повышается эффективность защиты (живучесть и снижение показателя заброневой контузионной травмы).

Источники информации

1. Бронежилет. Заявка Великобритании 2258389, МКИ F 41 Н 1/02, 1993 г.

2. Бронированный элемент и способ его изготовления. Международная заявка 9510751 (РСТ 00246), МКИ F 41 Н 5/04, 1996 г.

3. Пулезащитная панель для средств бронезащиты (прототип). Патент России 2130159, МКИ F 41 Н 1/02, 5/04, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОНЕПАНЕЛЬ ПУЛЕЗАЩИТНАЯ | 2012 |

|

RU2491494C1 |

| ПАКЕТ КОМПОЗИТНОЙ БРОНИ НА ОСНОВЕ КЕРАМИКИ (ПКБК) | 2011 |

|

RU2484412C1 |

| Комбинированный блок дополнительной защиты техники от пуль автоматического огня | 2024 |

|

RU2837935C1 |

| ПУЛЕЗАЩИТНАЯ ПАНЕЛЬ ДЛЯ СРЕДСТВ БРОНЕЗАЩИТЫ | 1997 |

|

RU2130159C1 |

| ПУЛЕЗАЩИТНАЯ БРОНЕПАНЕЛЬ | 2010 |

|

RU2437053C1 |

| Дополнительный блок защиты колесной техники от поражающих элементов | 2024 |

|

RU2838411C1 |

| БРОНЕПАНЕЛЬ | 2021 |

|

RU2761959C1 |

| КЕРАМОКОМПОЗИТНАЯ БРОНЕПАНЕЛЬ | 2014 |

|

RU2578710C2 |

| МНОГОСЛОЙНАЯ БРОНЕВАЯ ПРЕГРАДА ДЛЯ БРОНЕЖИЛЕТА | 2014 |

|

RU2570129C1 |

| БРОНЕЖИЛЕТ | 2002 |

|

RU2229087C1 |

Изобретение относится к средствам бронезащиты и может быть использовано автономно или в составе бронежилетов или других технических средств защиты человека от поражения пулей или иным движущимся предметом, обладающим большой кинетической энергией. Предложена пулезащитная бронепанель, содержащая оболочку, слоистое композитное основание, размещенную на нем в промежуточном слое в состоянии всестороннего сжатия керамическую плитку. Промежуточный слой армирован в поперечном направлении упругими скобами с плотностью 0,1-5 скоб на одну плитку, концы скоб заделаны в оболочке и в основании, а основание выполнено из слоев разной жесткости с более жестким слоем, примыкающим к плитке. Техническим результатом изобретения является повышение эффективности защиты за счет повышения живучести бронепанели и снижения показателя заброневой контузионной травмы. 1 ил.

Пулезащитная бронепанель, содержащая оболочку, слоистое композитное основание, размещенную на нем в промежуточном слое в состоянии всестороннего сжатия керамическую плитку, отличающаяся тем, что промежуточный слой армирован в поперечном направлении упругими скобами с плотностью 0,1-5 скоб на одну плитку, концы скоб заделаны в оболочке и в основании, а основание выполнено из слоев разной жесткости с более жестким слоем, примыкающим к плитке.

| ПУЛЕЗАЩИТНАЯ ПАНЕЛЬ ДЛЯ СРЕДСТВ БРОНЕЗАЩИТЫ | 1997 |

|

RU2130159C1 |

| БРОНЕЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2080544C1 |

| БРОНЕЭЛЕМЕНТ | 1995 |

|

RU2110748C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 4008741 А1, 27.09.1990 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯГКОЙ КАРАМЕЛИ | 2003 |

|

RU2258389C2 |

| ЭЛЕКТРОФОРЕТИЧЕСКИЙ СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283902C2 |

| US 4633756, 06.01.1987. | |||

Авторы

Даты

2002-10-10—Публикация

2001-07-05—Подача