Изобретение относится к средствам неразрушающего контроля изделий и материалов и может быть использовано для обнаружения дефектов в изделиях из электропроводящих материалов и под слоем диэлектрического покрытия, а именно для выявления структурных неоднородностей на кузовных деталях автотранспорта.

Известен вихретоковый дефектоскоп, содержащий датчик с измерительной катушкой, соединенный с электронным блоком, выполненным с автогенератором с двумя детекторами с усилителем постоянного тока, преобразователем напряжения в частоту, одновибратором, логической схемой ИЛИ со стрелочной, световой и звуковой индикацией [Авторское свидетельство 757972, М.кл.3 G 01 N 27/90, опубл. 25.08.80 г.].

Недостатком этого дефектоскопа является небольшой диапазон выявления дефектов.

Наиболее близким к предложенному по технической сущности является вихретоковый дефектоскоп, содержащий датчик с измерительной катушкой в наконечнике, соединенный гибким высокочастотным электрическим кабелем с разъемом с электронным блоком с высокочастотным генератором, с двумя детекторами, соединенными со схемами формирования звукового сигнала и световой индикации, усилителем индикатора и со стрелочной, световой и звуковой индикацией [Рекламно-информационный листок "Малогабаритный вихретоковый дефектоскоп МВД-3"].

Однако этот дефектоскоп имеет узкий диапазон выявления дефектов и не обеспечивает необходимую надежность контроля. Кроме того, скорость сканирования поверхности невелика.

Изобретение решает задачу расширения диапазона выявления дефектов, сокращения времени сканирования поверхности и повышения надежности контроля.

Сущность изобретения заключается в том, что вихретоковый дефектоскоп, включающий последовательно соединенные измерительную катушку в наконечнике цилиндрического корпуса датчика, высокочастотный генератор, детектор, блок обработки и формирования сигналов, стрелочный, световой и звуковой индикаторы, имеет следующие отличительные по сравнению с прибором-прототипом признаки:

высокочастотный генератор и детекторы размещены непосредственно в самом корпусе цилиндрического датчика на печатной плате, имеющей возможность перемещения по оси датчика и жестко связанной с измерительной катушкой. Печатная плата поджата компенсационным демпфером, а наконечник выполнен с насадкой. Жесткое компактное расположение части схемы: измерительная катушка - генератор - детектор и низкочастотная связь датчика с электронным блоком позволяет устранить помехи, отрицательно влияющие на надежность контроля и увеличить чувствительность прибора.

Наличие компенсационного демпфера и насадки наконечника обеспечивают установку датчика по нормали к исследуемой поверхности и фиксированное усилие прижима, что также способствует повышению надежности контроля.

Введение в электронный блок микропроцессора с алгоритмом обработки сигналов управления и индикации и регулятора чувствительности расширяет диапазон регулирования не менее чем в 10 раз.

Совокупность указанных признаков не только повышает чувствительность прибора и надежность контроля, но и сокращает время сканирования поверхности.

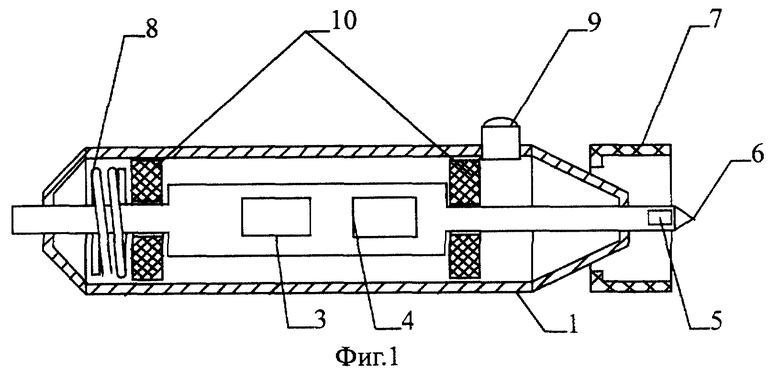

На фиг. 1 представлен датчик в разрезе; на фиг.2 - функциональная схема вихретокового дефектоскопа; на фиг.3 - общий вид прибора.

Вихретоковый дефектоскоп (см. фиг.1 и 2) содержит датчик с цилиндрическим корпусом 1, во внутрь которого введена печатная плата 2, выполненная с узкой и широкой частью. На широкой части платы 2 размещены высокочастотный генератор 3, соединенный с детектором 4 и измерительной катушкой 5, намотанной на стержневой ферритовый сердечник, закрепленный в узком конце платы 2 в наконечнике 6. К контактным площадкам узкой части платы 2 припаяны выводы измерительной катушки 5. Наконечник 6 выполнен с насадкой 7, имеющей цилиндрическую форму с прорезями. Широкий конец платы 2 поджат компенсационным демпфером 8, нормализующим усилие контакта измерительной катушки 5 с исследуемой поверхностью. На корпусе датчика размещена калибровочная кнопка 9. Втулки 10 внутри корпуса 1 обеспечивают перемещение платы 2 вдоль его оси.

Электронный блок 11 снабжен микропроцессором 12 с алгоритмом управления индикацией сигналов, поступающих из датчика по низкочастотному кабелю, и регулятором чувствительности 13 (см. фиг. 1 и 3). Электронный блок снабжен стрелочным индикатором 14, звуковым индикатором 15 и световым индикатором 16, состоящим из желтого светодиода для индикации предельного понижения уровня потерь, красного светодиода для индикации предельного повышения уровня потерь.

Вихретоковый дефектоскоп работает следующим образом.

Дефектоскоп имеет два режима работы: калибровка и измерение. Датчик устанавливается по нормали к сканируемой поверхности при помощи насадки 7 и прижимается к этой поверхности с усилием, обеспечивающим заранее заданное (около 5 мм) сжатие компенсационного демпфера 8 для обеспечения фиксированного усилия прижима. При этом плата 2 переместится по продольной оси датчика на это же расстояние. При помощи калибровочной кнопки 9 производится калибровка прибора на заведомо ненарушенный участок исследуемой поверхности. Сигнал с измерительной катушки 5 поступает через высокочастотный генератор 3 и детектор 4 на электронный блок 11 с регулятором чувствительности 13 и микропроцессором 12 (см. фиг.2). Сигнал сопровождается кратковременным тональным звуковым импульсом и однократной вспышкой желтого и красного светодиодов для подтверждения их работоспособности. Длительность калибровки не превышает 1 с. По окончании калибровки стрелка индикатора 14 устанавливается в нулевое положение. Желтый и красный светодиоды светового индикатора гаснут и дефектоскоп переходит в рабочий режим.

При перемещении датчика по исследуемой поверхности стрелка индикатора 14 в соответствии с изменением уровня потерь энергии на вихревые токи в исследуемом материале отклоняется влево (уменьшение потерь) или вправо (увеличение потерь). Перемещение стрелки может сопровождаться изменением тона звукового сигнала. Сопровождающий звуковой сигнал отключается или включается кнопкой звукового индикатора 15. При изменении потерь сверх предельного уровня, заданного регулятором чувствительности 12, стрелка индикатора 14 отклоняется в крайнее положение, загорается светодиод светового индикатора, включается прерывистый звуковой сигнал низкого или высокого тона.

В процессе работы дефектоскопа предусмотрено обеспечение автоматического контроля за состоянием аккумулятора и автоматического контроля заряда источника питания от входящего в комплект сетевого источника питания. В стационарных условиях также возможна работа от сети через сетевой адаптер.

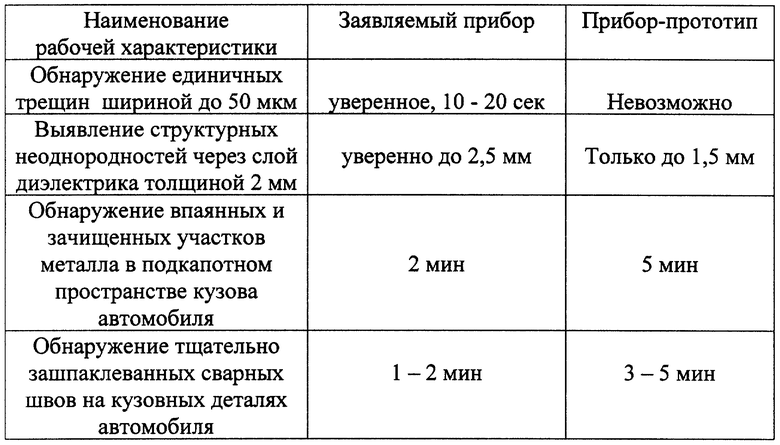

Заявляемое изобретение иллюстрируется экспериментальными данными, представленными в таблице.

Как видно из представленного материала, заявляемый прибор обладает более широким диапазоном выявления дефектов и повышает надежность контроля при меньших затратах времени.

Изобретение относится к средствам неразрушающего контроля и может быть использовано для обнаружения дефектов в изделиях из электропроводящих материалов и под слоем диэлектрического покрытия, а именно для выявления структурных неоднородностей на кузовных деталях автотранспорта. Вихретоковый дефектоскоп содержит датчик с цилиндрическим корпусом, внутри которого находится печатная плата, выполненная с узкой и широкой частью. На широкой части платы размещены высокочастотный генератор, соединенный с детектором и измерительной катушкой, закрепленной в узком конце платы в наконечнике, выполненном с насадкой. Широкий конец платы поджат компенсационным демпфером. На корпусе датчика находится калибровочная кнопка. Сигналы с датчика по низкочастотному кабелю поступают в электронный блок, снабженный микропроцессором с алгоритмом обработки сигналов управления и индикации и регулятором чувствительности, стрелочным, звуковым и световым индикаторами. Дефектоскоп обеспечивает уверенное обнаружение единичных трещин шириной до 50 мкм за 10-20 с, выявление структурных неоднородностей через слой диэлектрика толщиной 2 мм, впаянных и зачищенных участков металла в кузове автомобиля и тщательно зашпаклеванных сварных швов в течение 1-2 мин. 3 ил., 1 табл.

Вихретоковый дефектоскоп, включающий последовательно соединенные измерительную катушку в наконечнике цилиндрического корпуса датчика, высокочастотный генератор, детектор, блок обработки и формирования сигналов, стрелочный, световой и звуковой индикаторы, отличающийся тем, что в корпус датчика включены высокочастотный генератор и детектор, размещенные на печатной плате, установленной с возможностью перемещения по оси датчика и жестко связанной с измерительной катушкой, и компенсационный демпфер, обеспечивающий контакт измерительной катушки со сканируемой поверхностью путем поджима печатной платы, при этом наконечник выполнен с насадкой, а блок обработки сигналов дополнительно снабжен микропроцессором и регулятором чувствительности и соединен с датчиком низкочастотным кабелем.

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ЭЛЕКТРОПРОВОДЯЩИХ ИЗДЕЛИЯХ | 1993 |

|

RU2091785C1 |

| SU 757972, 23.08.1980 | |||

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2208182C1 |

| DE 19533708 А, 13.03.1987 | |||

| DE 3006412 А, 27.08.1981 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАЗЕМНЫМ РОБОТОТЕХНИЧЕСКИМ КОМПЛЕКСОМ | 2014 |

|

RU2574938C2 |

Авторы

Даты

2002-10-10—Публикация

1999-12-16—Подача