Изобретение относится к технологии агломерации труднорастворимых и чувствительных к гидролизу веществ, в частности фармацевтических активных веществ, например ацетилсалициловой кислоты, более конкретно к способу и устройству для агломерации труднорастворимых и чувствительных к гидролизу веществ.

Многие вещества, находящиеся в порошкообразном виде, плохо диспергируются в жидкостях и поэтому зачастую является затруднительным их применение в дисперсиях и растворах. Кроме того, часто является желательным их хорошая текучесть и по возможности незначительная распыляемость. Это относится также к труднорастворимым порошкам, которые являются как гидрофильными, так и гидрофобными. Если порошок применяется для фармацевтических форм, является, кроме того, часто желательным или необходимым добиваться улучшения или маскировки вкуса или предотвращать или сводить к минимуму контакт с другими, являющимися непереносимыми компонентами смеси.

Улучшение смачиваемости, текучести и уменьшение распыляемости при использовании порошков достигается обычно грануляцией этих порошков способом структурной агломерации. Способы структурной агломерации отличаются применением гранулирующей жидкости, обычно воды или водных растворов. Эти способы, таким образом, неприменимы для чувствительных к гидролизу веществ, так как при этом, как правило, происходит разложение вещества (активного) с образованием нежелательных (в фармацевтическом отношении) продуктов разложения. Если же применяют неводные органические растворители, это приводит к остаточному содержанию в грануляторе растворителя, что также является нежелательным или недопустимым. Также применение растворителей вызывает большие расходы при обработке.

Известен способ агломерации труднорастворимых и чувствительных к гидролизу веществ, в котором порошок труднорастворимого вещества пропускают в режиме свободного падения вместе с, по меньшей мере, одним водорастворимым и порошкообразным связующим через атмосферу нагретого водяного воздуха, включающую водяной пар, без использования уплотняющих сил и затем сушат (см. патент DE 1940915, кл. В 01 J 2/16, 1973 г.).

Недостаток известного способа заключается в том, что чувствительные к гидролизу вещества могут повреждаться в результате того, что они продолжительное время подвергаются воздействию атмосферы горячего воздуха, включающий водяной пар. Кроме того, способность получаемых гранулятов к диспергированию является неудовлетворительной.

Задачей изобретения является разработка способа и устройства для агломерирования труднорастворимых и чувствительных к гидролизу веществ, позволяющих получение легко диспергируемых гранулятов.

Поставленная задача решается в способе агломерации труднорастворимых и чувствительных к гидролизу веществ, в котором порошок труднорастворимого вещества пропускают в режиме свободного падения вместе с, по меньшей мере, одним водорастворимым порошкообразным связующим через атмосферу водяного пара при температуре от 85o до 105oС без использования уплотняющих сил и затем сушат, за счет того, что время пребывания порошка труднорастворимого вещества и водорастворимого порошкообразного связующего в паровой зоне составляет от 0,5 до 10 секунд, причем сушку порошков осуществляют вначале в режиме свободного падения так, что в местах контакта между первоначальными частичками из образовавшихся при конденсации мостиков жидкости, в которых растворено связующее, образуются маленькие мостики твердого вещества, а затем осуществляют последующую сушку в псевдоожиженном слое до содержания воды менее 5% вес., предпочтительно менее 1% вес.

Под маленькими мостиками твердого вещества понимают при этом то, что эти мостики должны иметь средний поперечный размер (средний диаметр или среднюю толщину) от 1 мкм до 30 мкм, предпочтительно 5-15 мкм.

Благодаря тому, что время контакта воды с чувствительным к гидролизу порошком и тепловая нагрузка твердых частиц очень кратковременны, не происходят во время проведения предлагаемого способа никакие существенные реакции разложения.

Растворение поверхности частичек связующего конденсированным водяным паром происходит очень быстро, полученные при этом растворы образуют в местах контакта между частичками мостики жидкости или обволакивают труднорастворимые, чувствительные к гидролизу частички. Происходящее сразу же после агломерации упаривание воды с образованием маленьких мостиков твердого вещества или (частичных) покрытий нерастворимых частичек активного вещества водорастворимыми связующими обеспечивает стабильность, так же и для чувствительных к гидролизу веществ, таких как ацетилсалициловая кислота.

Благодаря образованию маленьких мостиков твердого вещества получаются легко диспергируемые грануляты.

При подборе подходящих соотношений активного вещества и связующего и при благоприятных условиях можно проводить также микроинкапсулирование или нанесение покрытия.

Для агломерации или (частичного) микроинкапсулирования труднорастворимых и чувствительных к гидролизу веществ применяют такие водорастворимые связующие, как поливинилпирролидон, производные поливинилпирролидона, крахмал, производные крахмала и целлюлозы, сахара, спирты сахаров, такие как сорбитол, ксилитол, производные сахаров, такие как мальтодекстрины, изомальтоза, фруктовые кислоты и их водорастворимые соли, такие как цитраты или тартраты, аскорбиновая кислота, аминокислоты или также соли с неорганическими кислотами, такие как сульфат натрия.

Весовое соотношение труднорастворимых и чувствительных к гидролизу веществ к водорастворимым связующим составляет от 1:10 до 10:1, предпочтительно от 3: 8 до 7:2. Агломерируемая смесь из чувствительного к гидролизу нерастворимого активного вещества и водорастворимого связующего вводят в аппарат предпочтительно сверху в пространственной близости с водяным паром. Пар конденсируется на более холодных частицах порошка, пленка конденсата растворяет связующее и образовавшиеся в местах контакта между увлажненными частицами мостики жидкости сушат до образования маленьких мостиков твердого вещества. В случае большого избытка водорастворимых связующих полную защиту чувствительного к гидролизу активного вещества достигают с помощью водорастворимого связующего.

Существенным элементом предлагаемого способа является применение почти чистой атмосферы водяного пара для непосредственного увлажнения поверхности частиц. В случае одновременного присутствия воздуха пар должен был бы на пути к поверхности частиц пересекать соответствующую воздушную подушку. Этим самым меньше пара конденсировалось бы на твердом веществе, что приводило бы к уменьшению степени агломерации или защиты активного вещества. При этом вообще не достигался бы или лишь незначительно достигался бы указанный технический результат.

Поставленная задача также решается в устройстве для агломерации труднорастворимых и чувствительных к гидролизу веществ, содержащем агломератор с закрытым корпусом, у верхнего конца которого размещено дозирующее устройство для порошкообразного сырья, соединенное с загрузочной воронкой для образования в агломераторе свободно падающей завесы порошкообразного продукта, и паровые сопла, размещенные в верхней части агломератора для образования струй пара, которые, по меньшей мере, частично обволакивают свободно падающую внутри паровой зоны завесу продукта за счет того, что к нижней части агломератора примыкает сушилка с псевдоожиженным слоем таким образом, что агломерированные частицы падают непосредственно в псевдоожиженный слой, при этом сушилка разделена от паровой зоны.

Предпочтительно паровые сопла состоят из трубок или отверстий, которые связаны с распределительной трубкой, расположенной в продольном направлении агломератора, причем по обе стороны завесы продукта расположено по распределительной трубке.

Согласно одной форме выполнения изобретения разделение паровой зоны от зоны сушки осуществлено за счет размещения в верхней части агломератора, включающей паровые сопла обогреваемой защитной трубки с двойной стенкой, через рубашку которой отводят из агломератора отработанный воздух. Таким образом, у нижнего затвора этой защитной трубы могут отводиться все вносимые в аппарат с сушилкой с псевдоожиженным слоем газовые потоки.

Согласно другой форме выполнения изобретения разделение паровой зоны от зоны сушки осуществлено за счет размещения на расстоянии от 50 мм до 300 мм от нижнего конца распределительной трубок в корпусе агломератора кольцевого зазора, имеющего коллектор для отбора отработанного воздуха.

Таким образом может равномерно по всему объему аппарата отводиться весь отработанный воздух между паровой зоной и зоной сушки.

Предпочтительное дальнейшее развитие устройства согласно изобретению состоит в том, что сушилка с псевдоожиженным слоем имеет кольцеобразное, конически расширяющееся наружное основание для ожижения и центральное внутреннее основание для ожижения, причем скорость потока сжижающего воздуха, выходящего у внутреннего основания, больше скорости потока, выходящего у наружного основания.

Предпочтительным признаком является еще то, что коническое наружное основание для ожижения соединено с коническим расширением, примыкащим к корпусу агломератора. Это влияет на циркуляцию псевдоожиженного слоя и препятствует нежелательному местному переувлажнению. Необходимая конечная влажность определяется по соответствующему времени пребывания в зоне сушки и/или соответствующему подбору количества и температуры воздуха для сушки в псевдоожиженном слое. Температура в псевдоожиженном слое находится в интервале от 20oС до 70oС.

Изобретение позволяет получить следующие технические эффекты.

Вследствие незначительной влажности и незначительной температурной нагрузки и прежде всего короткого времени чувствительные к гидролизу вещества могут успешно подвергаться влажной агломерации. В них не происходят реакции разложения или происходят лишь в минимальной степени.

Получают агломераты с размером частиц от 200 до 3000 мкм, предпочтительно от 200 до 2000 мкм. Они исключительно хорошо подвергаются повторному диспергированию. Даже для повторного диспергирования в холодной воде требуется очень короткое время (обычно менее одной минуты, предпочтительно менее 30 секунд), которое достигается для гранулятов, полученных обычными способами агломерации (агломерация в смесителе, агломерация в псевоожиженном слое), только при диспергировании в горячей воде.

Для продуктов, имеющих плохой вкус, достигается при обработке вкусовыми добавками и/или ароматическими веществами хорошая маскировка вкуса.

При выборе подходящих условий процесса (в частности, при достаточно высокой доле связующего) возможно не только агломерировать нерастворимые продукты, но и частично покрывать их оболочкой. При этом поверхность нерастворимых частиц покрывается растворенным связующим, если растворы связующего способны растекаться на нерастворимом продукте. В этом случае достигается покрытие поверхности до 40-80%, предпочтительно до 50-70%. Это имеет то преимущество, что покрытый таким образом продукт имеет более низкую реакционную способность по сравнению с другими компонентами смеси. Так могут быть получены также смеси веществ, которые обычно имеют лишь незначительную стабильность при хранении.

Очень хорошая растворимость агломерата основана на том, что мостики между агломерируемыми (нерастворимыми) частицами состоят из очень хорошо растворимого материала (связующее растворяется в доли секунды в конденсируемом паре!), который также очень хорошо смачивается водой.

Кроме того, мостики между частицами имеют толщину лишь несколько мкм (от 1 до 30 мкм, предпочтительно от 1 до 15 мкм) и концентрируются в местах контакта между частицами. Таким образом создается большая поверхность для процесса растворения.

Ниже изобретение поясняется описанием представленного на чертежах устройства и примерами осуществления способа.

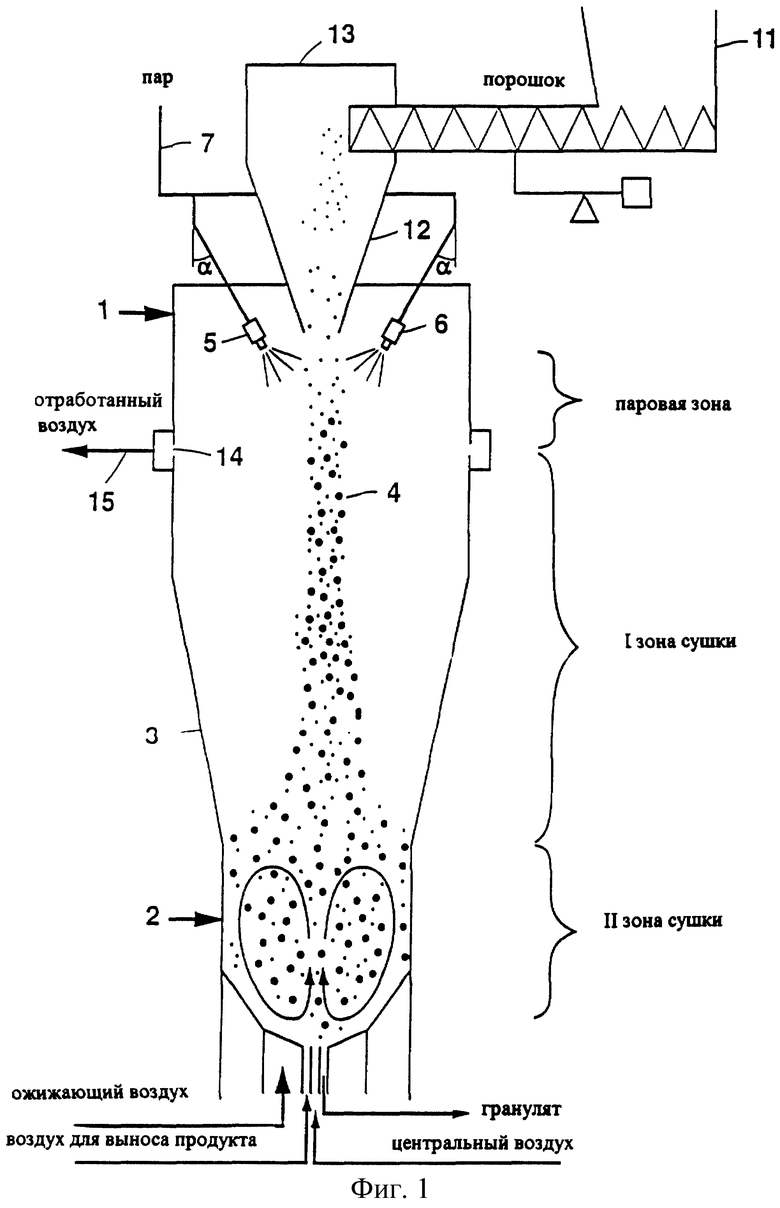

Фиг. 1 схематически изображает пароструйный агломератор со встроенной сушилкой с псевдложиженным слоем,

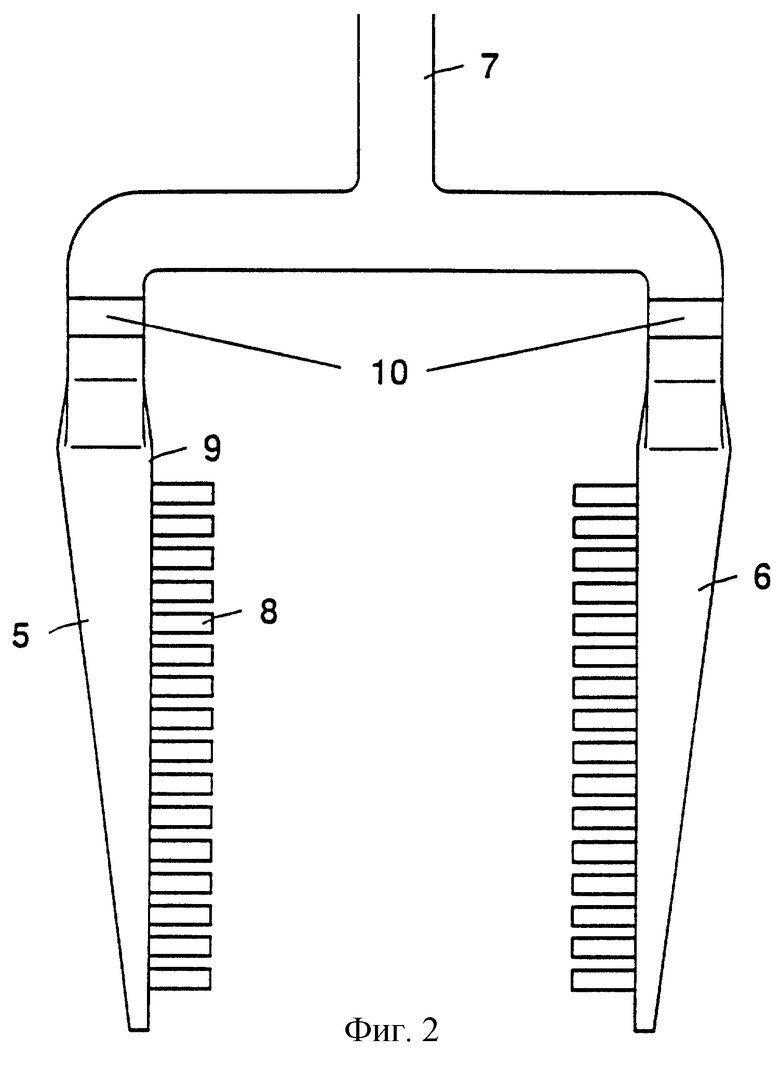

Фиг. 2 изображает вид сверху на паровые сопла с распределительными трубками,

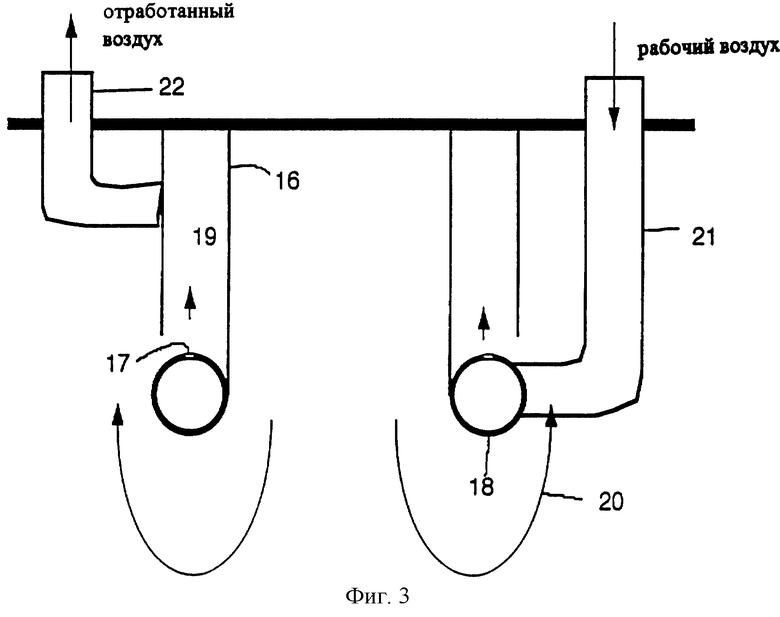

Фиг. 3 изображает защитную трубу для функционального разделения процесса увлажнения и процесса сушки падающей завесы продукта,

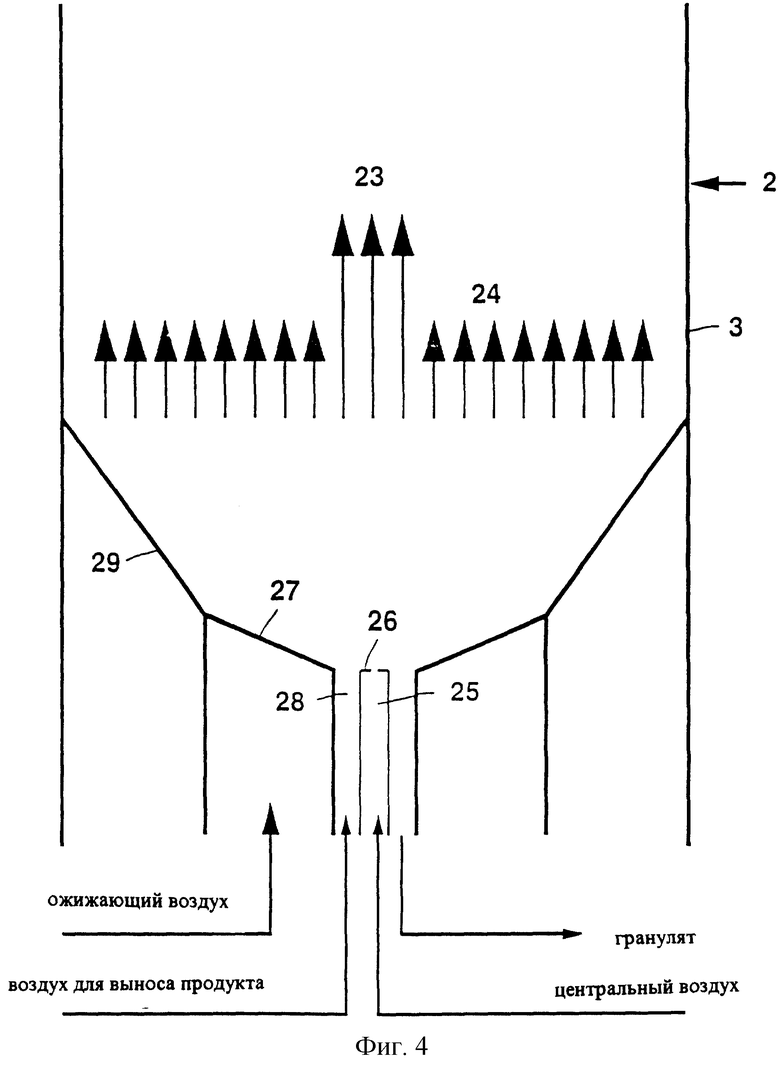

Фиг. 4 дает увеличенное изображение встроенной сушилки с псевдоожиженным слоем.

Согласно фиг.1 пароструйный агломератор 1 и сушилка 2 с псевдоожиженным слоем расположены вертикально друг над другом и заключены в общий корпус 3. Агломерированный продукт 4, покидающий пароструйный агломератор 1, падает непосредственно в сушилку 2 с псевдоожиженным слоем. Подвод пара производится через два параллельно подключенных паровых сопла 5 и 6, которые расположены по обе стороны ниспадающей завесы продукта. Они питаются через общую линию 7. Кроме того, паровые сопла 5 и 6 могут поворачиваться на угол α. Как показано на фиг.2, паровые сопла 5 и 6 состоят из множества коротких трубок 8 или отверстий, которые связаны с распределительной трубкой 9, расположенной в продольном направлении агломератора. Поперечное сечение распределительных трубок 9 уменьшается по их длине таким образом, чтобы через сопловые трубки 8 подавалось одинаковое количество пара. Длина трубок 8 по меньшей мере втрое больше ее диаметра. Распределительные трубки 9 и тем самым сопловые трубки 8 установлены с возможностью поворота вокруг центра вращения 10, так что регулируется угол, под которым пар подается на завесу продукта. Струящаяся мимо паровых сопел 5 и 6 завеса продукта подвергается воздействию пара на участке, длина которого определяется в основном скоростью выхода пара и углом поворота α. Этот участок парового воздействия обозначается далее как "паровая зона". Угол α регулируется между 0o и 60o. Оптимальное значение лежит между 20o и 40o.

Подвод твердого вещества происходит через выполненное в качестве шнека дозирующее устройство 11 (в дальнейшем: "дозировачный шнек 11") и загрузочную воронку 12, у нижнего конца которой выходит через зазор равномерная порошкообразная завеса продукта и попадает в агломеризационную часть 1. Так частички сближаются друг с другом, но не возникает никаких уплотняющих сил. Зона над входом твердого вещества также закрывается отдельной крышкой 13, чтобы предотвратить подсос воздуха через неплотности или чтобы лишь контролируемое количество воздуха попадало в аппарат через вход. Слишком большое количество подсасываемого воздуха привело бы к нарушению паровой атмосферы и к ухудшению эффективности агломерации.

Агломерируемый продукт и связующее подводятся к дозировочному шнеку 11 в виде смеси. Создание температурного режима продукта может быть осуществлено с помощью нагревающего или охлаждающего средства, например кондиционированным воздухом. Температура продукта, т.е. температура порошковой смеси в дозировочном шнеке, является устанавливаемым параметром способа, который влияет на конденсирующее количество пара и тем самым на результат агломерации (размер агломерата, его влажность).

Важной предпосылкой получения воспроизводимых рабочих условий и тем самым не меняющегося качества продукта является пространственное разделение паровой зоны от зоны сушки, так что при обработке паром создается почти чистая атмосфера пара. Для этой цели на корпусе 1, на высоте того места, где кончается паровая зона и начинается зона сушки, выполнен кольцевой зазор 14, который связан с коллектором 15. Через этот кольцевой зазор отбирают весь отходящий из сушилки 2 с псевдоожиженным слоем 2 воздух. На практике кольцевой зазор 14 находится на расстоянии от 50 мм до 300 мм ниже нижнего края распределительных трубок 9.

Альтернативной формой выполнения пространственного разделения паровой зоны от зоны сушки является защитная трубка, окружающая паровую зону (см. фиг. 3). Расположенная на крышке 13 концентрически по отношению к корпусу 1 защитная трубка 16 выполнена двухстенным. В эту двойную рубашку вдувают снизу через круговую прорезь 17 в кольцевой трубке 18 горячий рабочий воздух, чтобы подогреть защитную трубку 16 и препятствовать тому, чтобы пар конденсировался на его стенках. Кроме того, кольцевая трубка 18 так расположена на защитной трубке 16, чтобы между двойной рубашкой и кольцевой трубкой 18 оставался кольцевой зазор 19. Вследствие инжекторного действия вдуваемого горячего рабочего воздуха отсасывается через это отверстие у нижнего края двойной рубашки воздух из внутреннего пространства (стрелки 20), так что обеспечивается равномерный отвод отработанного воздуха из сушилки по всему объему. Горячий рабочий воздух подводят к кольцевой трубке 18 через патрубок 21. Отработанный воздух отводят из двойной рубашки через патрубок 22.

В паровой зоне завеса продукта увлажняется благодаря конденсации и тем самым начинается агломерация. После увлажнения агломерированный влажный продукт падает сначала через встречный поток кондиционированного, выходящего из сушилки с псевдоожиженным слоем воздуха и таким образом подвергается предварительной сушке.

Окончательная сушка до необходимой конечной влажности происходит в псевдоожиженном слое. Высотой псевдоожиженного слоя и выбором подходящих условий сушки (температура воздуха, количество воздуха) достигается желаемая остаточная влажность. Содержание псевдоожиженного слоя с помощью обычного регулирования уровня поддерживается постоянным на необходимом значении. Конечная влажность продукта может таким образом точно устанавливаться независимо от достигаемой в паровой зоне влажности агломерата.

Регулировка необходимой остаточной влажности происходит в каждом случае лишь тогда, когда закончено образование мостиков твердого вещества. Размер и структура гранул зависят от рецептуры и параметров процесса (соотношение твердого вещества и пара, температура твердого вещества, условия сушки). Обратная циркуляция твердого вещества, которая могла бы привести к расслаиванию смеси, не является необходимой.

Согласно фиг.4 псевдоожиженный слой в сушилке 2 разделен на зоны с различной степенью псевдоожижения (стрелки потоков 23 и 24). В центре слой подвергается более сильному псевдоожижению через центральную трубку 25 с перфорированной пластиной 26, чем по периферии, где псевдоожижение происходит через выполненное перфорированным, кольцеобразное, конически расширяющееся наружное основание 27. Благодаря этому поступающий еще влажный продукт сразу перемешивается с уже сухим продуктом и этим самым препятствуют дальнейшему гранулированию или спеканию (склеиванию уже агломерированных частиц). Таким образом избегают того, чтобы поступающие на псевдоожиженный слой влажные агломераты агломерировались дальше, склеивались и приводили бы к ухудшению псевдоожиженного слоя. Между перфорированной пластиной 26 и центральной трубкой 25 расположен кольцевой разгрузочный зазор 28, через который извлекается сухой конечный продукт, соответствующий содержанию псевдоожиженого слоя, т. е. его среднему времени пребывания в аппарате. Этим обеспечивается то, что продукт не может покинуть аппарат, минуя псевдоожиженный слой. Непосредственно над перфорированным основанием 27 аппарат расширяется. Это также коническое расширение 29 (по направлению к корпусу 1) поддерживает равномерную циркуляцию продукта, распределение поступащего еще влажного агломерата и способствует движению особо крупных частиц по направлению к разгрузочному зазору 28. Комбинированием мероприятий по различной степени псевдоожижения и расширению аппарата обеспечивается особенно равномерная циркуляция продукта.

Предлагаемое устройство имеет следующие показатели эксплуатации:

Расход

Пар - 5-10 кг/ч

Твердое вещество - 10-100 кг/ч

Время пребывания

Паровая зона - 5-3 с (предпочтительно 0,5-1,5 с)

Псевдоожиженный слой - 10-20 мин

Температура

Пар - 100oC

Ожижающий воздух - 20-80oС

Температура слоя - 20-50oС

Продукт - 0-60oС

Характеристики продукта

Размер частиц - <300 мкм (предпочтительно <200 мкм)

Доля связующего - 5-90%

Агломерат

Максимальная влажность (после паровой зоны) - Около 4-5%

Конечная влажность (после сушки в псевдоож. слое) - < 0,5%

Величина агломерата - 200-2000 мкм

Примеры осуществления способа

Пример 1

Смешивают 100 г порошка ацетилсалициловой кислоты (далее "АСК") с 50 г ксилитола в качестве связующего. Смесь, которая имеет комнатную температуру, вносят с помощью шнека 11 в агломератор таким образом, чтобы образовалась удлиненная равномерная завеса продукта. Расход твердого вещества составляет 20 кг/час. Он вдувается под углом α = 30° насыщенным водяным паром при расходе 7 кг/час. Время пребывания в паровой зоне и таким образом время контакта с паром составляет 1 секунду. При этом получается гранулят с размером частиц предпочтительно в области от 150 до 1000 мкм. Гранулы имеют влажность непосредственно после паровой зоны от 1,5% до 3% (определялась титрованием по Карлу Фишеру). Затем гранулы высушивают в расположенном последовательно псевдоожиженном слое при температуре слоя 40oС до остаточной влажности ниже 1%. Время пребывания в псевдоожиженном слое составляет от 10 до 20 минут. Полученный таким образом гранулят АСК-ксилитол является хорошо текучим, имеет хороший вкус и прекрасно повторно диспергируется. Содержание нежелательных продуктов разложения ниже 0,5%.

Пример 2

Смешивают 100 г порошка АСК с 200 г ксилитола в качестве связующего. Смесь, которая имеет комнатную температуру, вносят с помощью шнека 11 в агломератор таким образом, чтобы образовалась удлиненная равномерная завеса продукта. Расход твердого вещества составляет 30 кг/час. Он вдувается под углом α = 40° насыщенным водяным паром при расходе 10 кг/час. При этом образуются гранулы с размером частиц предпочтительно от 150 до 1000 мкм. Гранулы имеют влажность непосредственно после паровой зоны от 2,5% до 4% (определялась титрованием по Карлу Фишеру). Затем гранулы высушивают в псевдоожиженном слое до остаточной влажности ниже 1%. Полученным таким образом гранулят АСК-ксилитол является хорошо текучим, имеет хороший вкус и прекрасно повторно диспергируется.

Содержание нежелательных продуктов разложения ниже 0,5%. Поверхность частиц АСК на 50-70% покрыта кслилитолом. Теперь возможно смешивать АСК с другими компонентами, например компонентами шипучки или другими основными компонентами, и хранить вместе с ними.

Пример 3

Смешивают 100 г порошка АСК с 30 г сахарозы и 5 г ароматического вещества, подогревают до 50oС и вносят в агломератор с помощью шнека 11 таким образом, чтобы образовалась удлиненная равномерная завеса продукта. Расход продукта составляет 20 кг/час. Он вдувается под углом α = 30° при расходе пара 6 кг/час. Образуются гранулы с размером частиц предпочтительно 200-1400 мкм. Гранулы имеют влажность непосредственно после паровой зоны от 1,0% до 2,5% (определялась титрованием по Карлу Фишеру). Затем гранулы высушивают в подключенном последовательно псевдоожиженном слое до остаточной влажности ниже 0,5%. Полученный таким образом гранулят является хорошо текучим, имеет хороший вкус и прекрасно повторно диспергируется. Содержание нежелательных продуктов разложения ниже 0,5%, потеря летучих ароматических веществ составляет менее 10%. Таким образом возможно агломерировать АСК вместе с ароматическими веществами. Это является преимуществом по сравнению с обычным способом подмешивания ароматических веществ для того, чтобы помешать разрушению смеси при обработке, транспортировке и хранению до использования.

Пример 4

Смешивают 100 г АСК с 50 г сульфата натрия и подвергают паровой агломерации, как описано в примере 1. После сушки получают хорошо текучий, очень быстро диспергируемый в воде агломерат, который применяется для получения таблеток и заполнения в пакетики.

Пример 5

Смешивают 500 г парацетамола вместе с 100 г лимонной кислоты, 400 г апельсинового ароматизатора, 1000 г лимонного ароматизатора и 2000 г мальтита. Смесь при комнатной температуре вносят при помощи дозирующего шнека 11 в агломератор таким образом, чтобы образовалась удлиненная равномерная завеса продукта. Расход твердого вещества составляет 40 кг/час. Он вдувается под углом α = 20° при расходе пара 10 кг/час. Время пребывания в паровой зоне, т. е. время контакта с паром, составляет 1 секунду. Полученные гранулы имеют размер частиц предпочтительно от 200 до 2000 мкм. Гранулы непосредственно после паровой зоны имеют влажность от 2 до 4%. Затем гранулы сушат в псевдоожиженном слое при температуре слоя 30oС до остаточной влажности менее 0,5%. Время пребывания в псевдоожиженном слое составляет от 15 до 20 минут. Полученный агломерат является хорошо текучим, имеет хороший вкус и прекрасно повторно диспергируется. Соотношение компонентов после агломерации соответствует соотношению их в исходной смеси, т.е. не происходит нежелательного разрушения смеси. Агломерат может использоваться для получения таблеток и заполнения в пакетики. Для получения напитка агломерат растворяют в холодной воде (5 г на 100 мл).

Изобретение относится к технологии агломерации труднорастворимых и чувствительных к гидролизу веществ, в частности фармацевтических активных веществ, например ацетилсалициловой кислоты. В способе агломерации порошок труднорастворимого вещества вместе с, по меньшей мере, одним водорастворимым связующим пропускают в режиме свободного падения через атмосферу водяного пара при температуре 85 - 105oС без уплотняющих усилий. При этом время пребывания в паровой зоне составляет 0,5 - 10 с. После этого образовавшийся агломерат сушат в режиме свободного падения, так что в местах контакта между первоначальными частицами из образовавшихся мостиков жидкого связующего образуются маленькие мостики твердого вещества. Затем осуществляется окончательная сушка в псевдоожиженном слое. Способ проводят в пароструйном агломераторе, в котором свободно падающая завеса продукта из подвергаемой агломерации порошкообразной смеси подвергается обработке водяным паром с помощью паровых сопел. К нижней части агломератора примыкает сушилка с псевдоожиженным слоем таким образом, что агломерированные частицы падают непосредственно в псевдоожиженный слой. При этом сушилка разделена от паровой зоны. Изобретение позволяет получать легко диспергируемые грануляты. 2 с. и 10 з. п.ф-лы, 4 ил.

Приоритет по пунктам:

09.04.1996 по пп.1-6;

12.06.1996 по пп.7-12.

| DE 1940915 А, 12.04.1973 | |||

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 0 |

|

SU163836A1 |

| US 4073838 А, 14.02.1978 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ПАЛЛАДИЯ | 0 |

|

SU202076A1 |

| СПОСОБ ШЛИФОВАНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ И ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2418669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПАРАФИНА | 1966 |

|

SU214714A1 |

| Механический экскаватор | 1959 |

|

SU125516A1 |

| Устройство для агломерации порошкообразных продуктов | 1979 |

|

SU919725A1 |

Авторы

Даты

2002-10-20—Публикация

1997-04-09—Подача