Изобретение относится к обработке изделий из сверхтвердых и хрупких материалов с твердостью выше 8 по шкале Мооса и может быть использовано в промышленности для шлифования изделий из материалов, например: алмазов, лейкосапфира, керамики, твердых ювелирных камней, оптических, микроэлектронных материалов.

Известен способ микрошлифования плоских поверхностей деталей преимущественно из хрупких материалов, при котором инструмент со связанным абразивом вращают, а столу с деталями сообщают перемещение в плоскости формообразования по двум взаимно перпендикулярным направлениям и сообщают микроподачу на глубину резания по нормали к плоскости формообразования, при этом инструмент фиксируют в направлении нормали к плоскости формообразования, а микроподачу на глубину резания осуществляют дискретным перемещением стола с деталями в плоскости, расположенной под углом к плоскости формообразования, на величину, выбираемую из условия обеспечения дискретной микроподачи при пластической деформации [1].

Однако данный способ не предусматривает возможности получения оперативной и достоверной информации о качестве поверхности обрабатываемого материала, и, следовательно, не позволяет воздействовать на процесс шлифования, обеспечивающего уменьшения шероховатости до нанометрового уровня.

Наиболее близким по технической сущности к предложенному способу является способ микрошлифования изделий из сверхтвердых и хрупких материалов, включающий определение усилия прижима шлифовального инструмента по нормали к обрабатываемой поверхности изделия, определение частоты и амплитуды автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом, измерение скорости шлифовального инструмента относительно поверхности обрабатываемого изделия, определение высоты микронеровностей поверхности обрабатываемого изделия, измерение времени и средней площади контакта обрабатываемого изделия с шлифовальным инструментом [2]. Этот способ взят нами в качестве прототипа.

Недостатком прототипа является то, что точность обработки поверхности изделия можно обеспечить за счет увеличения времени его обработки при нулевой подаче шлифовального инструмента, что значительно снижает производительность процесса шлифования, а также приводит к возможности брака из-за перегрева обрабатываемой поверхности изделия.

Задачей изобретения является повышение производительности процесса шлифования при обеспечении качества обрабатываемой поверхности материала на нанометровом уровне, снижение брака при обработке изделия.

Это достигается тем, что в заявленном способе, включающем определение усилия прижима шлифовального инструмента по нормали к обрабатываемой поверхности изделия, определение частоты автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом, измерение скорости шлифовального инструмента относительно поверхности обрабатываемого изделия, определение высоты микронеровностей поверхности обрабатываемого изделия, измерение времени и средней площади контакта обрабатываемого изделия с шлифовальным инструментом, предварительно определяют модуль Юнга, предел прочности на сдвиг, потенциал Пайерлса материала обрабатываемого изделия и контролируют в процессе шлифования изделия тангенциальную составляющую усилия прижима шлифовального инструмента к обрабатываемой поверхности изделия, после чего определяют удельную энергию хрупкого разрушения материала и удельную энергию начала движения дислокации в материале изделия, при этом поддерживают удельную энергию шлифования изделия в соответствии с выражением:

,

,

где  - удельная энергия начала движения дислокации в материале обрабатываемого изделия, Дж/м3;

- удельная энергия начала движения дислокации в материале обрабатываемого изделия, Дж/м3;

εn - потенциал Пайерлса материала обрабатываемого изделия, Па;

Е - модуль Юнга для материала обрабатываемого изделия, Па;

- удельная энергия шлифования изделия, Дж/м3;

- удельная энергия шлифования изделия, Дж/м3;

α - эмпирический коэффициент распределения энергии трения между изделием и шлифовальным инструментом, равный 0,5;

- динамический коэффициент трения между шлифовальным инструментом и материалом обрабатываемого изделия;

- динамический коэффициент трения между шлифовальным инструментом и материалом обрабатываемого изделия;

Fτ - средняя интегральная величина тангенциальной составляющей усилия прижима шлифовального инструмента к поверхности обрабатываемого изделия за цикл обработки;

Fz - средняя интегральная величина усилия прижима шлифовального инструмента по нормали к поверхности обрабатываемого изделия за цикл обработки;

v - скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого изделия, м/с;

t - время контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки, с;

Scp - средняя площадь контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки, м2;

δ - глубина воздействия шлифовального инструмента на материал обрабатываемого изделия за цикл обработки, м;

- удельная энергия начала хрупкого разрушения материала обрабатываемого изделия, Дж/м3;

- удельная энергия начала хрупкого разрушения материала обрабатываемого изделия, Дж/м3;

τ - предел прочности материала обрабатываемого изделия на сдвиг, Па.

Кроме того, предварительно задают величину коэффициента трения между шлифовальным инструментом и обрабатываемым изделием, которая меньше критической величины коэффициента трения, и при достижении в процессе обработки изделия заданного коэффициента трения уменьшают нормальную составляющую усилия прижима шлифовального инструмента к поверхности обрабатываемого изделия и/или скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого изделия и/или время контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки. В каждом цикле обработки изделия определяют среднее значение собственных частот автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом, и, при уменьшении среднего значения этих частот в последующем цикле по сравнению с предыдущим циклом, уменьшают нормальную составляющую усилия прижима инструмента к обрабатываемой поверхности изделия.

Для материала, склонного к хрупкому термическому разрушению, дополнительно определяют предел его прочности на сжатие, коэффициент Пуассона и коэффициент линейного теплового расширения, а в процессе шлифования изделия производят контроль температуры поверхности обрабатываемого изделия и температуры среды, после чего определяют величину термоупругих напряжений и поддерживают ее путем уменьшения усилия прижима и времени обработки ниже предела прочности материала в соответствии с выражением:

,

,

где σ - величина термоупругих напряжений, Па;

σс - предел прочности обрабатываемого материала на сжатие, Па;

β - коэффициент линейного теплового расширения обрабатываемого материала, К-1;

Tn - температура поверхности обрабатываемого материала, К;

Т0 - температура среды, К;

µ - коэффициент Пуассона.

При превышении величины термоупругих напряжений в материале обрабатываемого изделия предела его прочности на сжатие производят охлаждение поверхности обрабатываемого изделия хладоагентом.

При дискретном воздействии усилий прижима шлифовального инструмента на обрабатываемое изделие в каждом интервале между воздействиями предыдущего и последующего усилий прижима инструмента на обрабатываемое изделие дополнительно воздействуют внешним акустическим излучением в диапазоне частот автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом и/или постоянным электрическим полем, и/или постоянным магнитным полем с величинами, обеспечивающими движение дислокации в материале обрабатываемого изделия, определяемыми эмпирически.

В патентной литературе совокупность вышеуказанных признаков способа шлифования изделий из сверхтвердых и хрупких материалов не обнаружена.

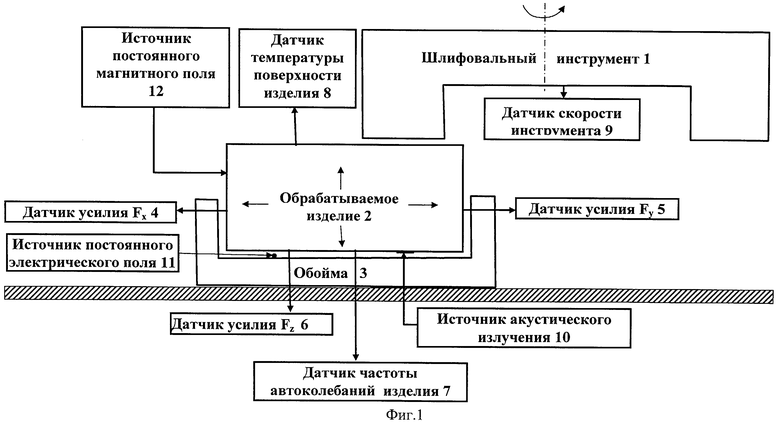

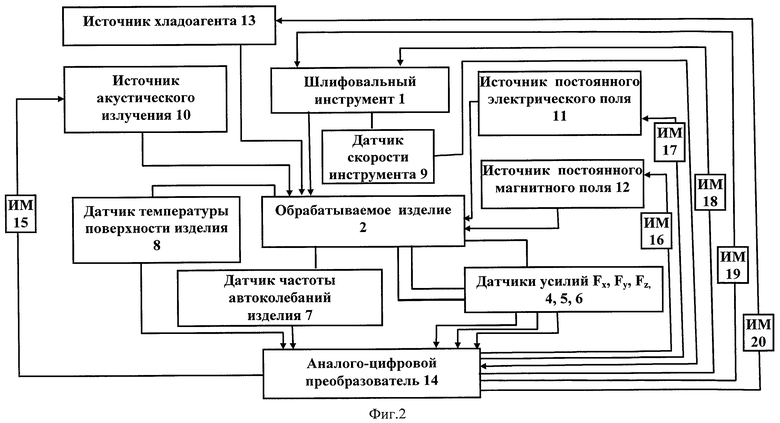

На фиг.1 показана схема устройства для осуществления заявленного способа шлифования изделий из сверхтвердых и хрупких материалов, на фиг.2 - функциональная блок-схема заявленного способа.

Способ шлифования изделий из сверхтвердых и хрупких материалов заключается в следующем.

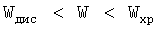

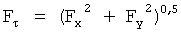

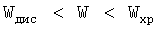

При шлифовании изделий из сверхтвердых и хрупких материалов существует область режимов механической поверхностной обработки, определяемая диапазоном удельной энергии воздействия шлифовального инструмента на обрабатываемый материал W. Воздействие шлифовального инструмента на обрабатываемый материал распределено неравномерно по всему материалу, а приурочено, главным образом, к приповерхностной области материала вблизи места контакта с шлифовальным инструментом. Нижним пределом удельной энергии воздействия является удельная энергия начала движения дислокации в материале обрабатываемого изделия Wдис, означающем начало изменения его структуры. Верхним пределом является удельная энергия хрупкого разрушения материала Wxp, после чего возрастает вероятность появления крупных сколов и снижения качества шлифования поверхности материала. В связи с этим, удельная энергия шлифования изделий должна быть больше удельной энергии начала движения дислокации, определяемой по величине потенциала Пайерлса εn для данного материала, но меньше удельной энергии его хрупкого разрушения, определяемой по величине предела прочности материала на сдвиг τ, при этом поверхностный слой обрабатываемого материала приобретает пластичность и не имеет склонности к хрупкому разрушению. При определении W - удельной энергии шлифования задают эмпирический коэффициент распределения энергии трения между изделием и шлифовальным инструментом, равный 0,5, измеряют динамический коэффициент трения kтр по известному соотношению средних интегральных величин тангенциальной  и нормальной составляющей Fz усилия прижима шлифовального инструмента к обрабатываемой поверхности, время контакта обрабатываемого материала и шлифовального инструмента за цикл обработки t, скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого материала v, среднюю площадь контакта обрабатываемого материала и обрабатывающего инструмента за цикл обработки Scp, определяемую размерами образца материала и обрабатывающего инструмента, при этом глубину проникновения в обрабатываемый материал воздействия шлифовального инструмента δ определяют экспериментально одним из известных методов, например, методом послойного травления поверхности обрабатываемого изделия. Произведение (kmpF2vt) представляет собой полную работу сил трения, распределяемую между обрабатывающим инструментом и изделием с эмпирическим коэффициентом α, равным 0,5, а произведение (Scpδ) определяет объем приповерхностного слоя обрабатываемого материала, в котором расходуется основная часть введенной энергии.

и нормальной составляющей Fz усилия прижима шлифовального инструмента к обрабатываемой поверхности, время контакта обрабатываемого материала и шлифовального инструмента за цикл обработки t, скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого материала v, среднюю площадь контакта обрабатываемого материала и обрабатывающего инструмента за цикл обработки Scp, определяемую размерами образца материала и обрабатывающего инструмента, при этом глубину проникновения в обрабатываемый материал воздействия шлифовального инструмента δ определяют экспериментально одним из известных методов, например, методом послойного травления поверхности обрабатываемого изделия. Произведение (kmpF2vt) представляет собой полную работу сил трения, распределяемую между обрабатывающим инструментом и изделием с эмпирическим коэффициентом α, равным 0,5, а произведение (Scpδ) определяет объем приповерхностного слоя обрабатываемого материала, в котором расходуется основная часть введенной энергии.

При определении нижнего и верхнего пределов удельной энергии шлифования Wдис и Wxp предварительно определяют модуль Юнга (Е), предел прочности материала на сдвиг (τ), потенциал Пайерлса (εn) по известным методам измерения этих характеристик материала, после чего вычисляют  и

и  . По полученным значениям W, Wдис, Wxp определяют выполнение условия

. По полученным значениям W, Wдис, Wxp определяют выполнение условия  . В случае если данное условие не выполняется, в зависимости от конструкции конкретного обрабатывающего станка производят изменение величины нормальной составляющей усилия прижима шлифовального инструмента по нормали к обрабатываемой поверхности материала Fz и/или время контакта обрабатываемого материала и шлифовального инструмента за цикл обработки t, и/или скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого материала v, а также осуществляют воздействие внешними физическими полями: акустическим, электрическим, магнитным. Величину внешних физических полей определяют эмпирически для конкретных материалов.

. В случае если данное условие не выполняется, в зависимости от конструкции конкретного обрабатывающего станка производят изменение величины нормальной составляющей усилия прижима шлифовального инструмента по нормали к обрабатываемой поверхности материала Fz и/или время контакта обрабатываемого материала и шлифовального инструмента за цикл обработки t, и/или скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого материала v, а также осуществляют воздействие внешними физическими полями: акустическим, электрическим, магнитным. Величину внешних физических полей определяют эмпирически для конкретных материалов.

При уменьшении высоты микронеровностей поверхности материала динамический коэффициент трения kmp уменьшается, а частота автоколебаний ω, генерируемых обрабатываемым материалом и шлифовальным инструментом, увеличивается. При появлении сколов за счет хрупкого разрушения поверхности динамический коэффициент трения kmp увеличивается, а частота автоколебаний ω, генерируемых обрабатываемым материалом и шлифовальным инструментом, уменьшается. При увеличении динамического коэффициента трения kmp и при уменьшении значения собственных частот автоколебаний, генерируемых обрабатываемым материалом и шлифовальным инструментом, уменьшают усилие прижима шлифовального инструмента по нормали к обрабатываемой поверхности материала.

В процессе шлифования изделия в материале часть вводимой энергии W расходуется на его нагрев. Для предотвращения разрушения поверхности обрабатываемого изделия в результате термоупругих напряжений дополнительно определяют предел прочности материала на сжатие σс, коэффициент Пуассона µ и коэффициент линейного теплового расширения материала β обрабатываемого изделия по известным методикам, а в процессе шлифования измеряют температуру поверхности материала Tn обрабатываемого изделия и температуру среды Т0. Затем вычисляют величину термоупругих напряжений по формуле  При достижении предела прочности материала на сжатие σс происходит хрупкое разрушение материала. Поэтому в процессе шлифования для снижения термоупругих напряжений необходимо, в зависимости от конструкции станка, и/или уменьшить время контакта материала с шлифовальным инструментом и усилие прижима, и/или производить принудительное охлаждение обрабатываемой поверхности хладоагентом, например, газообразным.

При достижении предела прочности материала на сжатие σс происходит хрупкое разрушение материала. Поэтому в процессе шлифования для снижения термоупругих напряжений необходимо, в зависимости от конструкции станка, и/или уменьшить время контакта материала с шлифовальным инструментом и усилие прижима, и/или производить принудительное охлаждение обрабатываемой поверхности хладоагентом, например, газообразным.

Если конструкция шлифовального станка предусматривает только дискретное изменение усилия прижима шлифовального инструмента к обрабатываемой поверхности, то в интервале между двумя последовательными дискретными изменениями усилий прижима на обрабатываемый материал дополнительно воздействуют внешним акустическим излучением в диапазоне частот автоколебаний, и/или постоянным электрическим полем, и/или постоянным магнитным полем, обеспечивающими движение дислокации в материале. Величины параметров внешних воздействий физическими полями на материал изделия устанавливают эмпирически.

При акустическом воздействии с частотой, близкой к частоте собственных колебаний элементов приповерхностного слоя материала, происходит резонансное поглощение энергии акустического воздействия именно приповерхностным слоем, что позволяет плавно регулировать общую удельную энергию воздействия в необходимых пределах.

Воздействие постоянного электрического поля на обрабатываемые изделия из диэлектрических материалов (например, минералов) известно как электропластический эффект и основано на воздействии поля на некомпенсированные электрические заряды дислокации и микротрещин в материале. Это воздействие увеличивает общую удельную энергию шлифования и позволяет произвести ее тонкую регулировку. Оно может быть реализовано за счет подачи постоянного электрического потенциала на изделие, изолированное от корпуса инструмента.

То же самое относится к воздействию магнитного поля (магнитопластический эффект). Магнитное поле взаимодействует с магнитными моментами подвижных элементов приповерхностного слоя, с движущимися некомпенсированными зарядами дислокации и микротрещин в материале (силы Лоренца) и увеличивает общую удельную энергию шлифования. Это может быть реализовано за счет размещения в окрестности изделия одного или нескольких постоянных магнитов.

Заявленный способ реализуют с помощью устройства, включающего шлифовальный инструмент 1, обрабатываемое изделие 2 в обойме 3, размещенной на подвижной каретке с возможностью горизонтального и вертикального перемещения, датчики усилия 4, 5, 6 по трем взаимно перпендикулярным направлениям Fx, Fy и Fz, датчик частоты автоколебаний 7 обрабатываемого изделия 2 и шлифовального инструмента 1, выполненного в виде, например, пьезодатчика, датчик температуры поверхности изделия 8, например, инфракрасный тепловизор, датчик скорости инструмента 9, источник акустического излучения 10, выполненный в виде генератора в диапазоне частот до 1 МГц, источник постоянного электрического поля 11, выполненный, например, в виде трансформатора со схемой выпрямления переменного напряжения, источник постоянного магнитного поля 12, выполненный в виде, например, трансформатора с выходом на соленоид, источник хладоагента 13 (см. фиг.1, 2). Сигналы с вышеуказанных датчиков поступают в аналого-цифровой преобразователь (АЦП) 14, в котором вырабатываются управляющие сигналы на регулирование подачи и скорости инструмента, воздействия физических полей через исполнительные механизмы (ИМ) 15, 16, 17, 18, 19, 20 (см. фиг.2).

В качестве аналого-цифрового преобразователя 14 используют компьютер с соответствующей программой управления, в качестве исполнительных механизмов - электронные реле.

Аналого-цифровой преобразователь по заданным параметрам материала изделия и шлифовального инструмента вычисляет допустимые пределы изменений параметров процесса шлифования, измеряемых вышеуказанными датчиками.

При регистрации посредством датчиков одного или нескольких событий процесса обработки изделия - увеличении динамического коэффициента трения, уменьшении частоты автоколебаний, генерируемых изделием и инструментом, достижении температуры поверхности изделия критической величины АЦП формирует сигналы на управление перемещением изделия для уменьшения усилия прижима шлифовального инструмента к поверхности изделия, и/или изменения скорости шлифовального инструмента, и/или сигнал на включение источников дополнительных физических воздействий (внешним акустическим излучением в диапазоне частот автоколебаний и/или постоянным электрическим полем, и/или постоянным магнитным полем). При увеличении температуры поверхности изделия до критической величины АЦП формирует сигнал на включение источника хладоагента.

Примеры осуществления способа.

Проверка эффективности способа шлифования изделий осуществлена на алмазах (моно- и поликристаллах), лейкосапфирах и сапфирах. Эти минералы характеризуются высокой твердостью и хрупкостью, а также анизотропией свойств (наличие твердого и мягкого направления в алмазе), что усложняет процесс их обработки.

Обработка изделий осуществлена на станочном модуле с ЧПУ. Крупность зерна шлифовального круга при обработке варьировали от 2 мкм до 20 мкм. В процессе обработки изделий осуществлен контроль усилия прижима в плоскости перпендикулярной обрабатываемой поверхности изделия. При этом усилие прижима шлифовального инструмента к поверхности обрабатываемого изделия регулировали в пределах 10-300 Н.

Оценка диапазона энергий для режима квазипластичного разрушения на примере сапфира: τ=2,25·109 Па; E=35·109Па.

Величина предела Пайерлса определена из известного соотношения:

εn=3,6 10-6·Е=3,6·10-6·35·109=126000 Па.

Максимально допустимая энергия упругой деформации, обеспечивающая отсутствие хрупкого разрушения, составит:

Минимальная энергия упругой деформации, характеризующая начало пластических процессов, обусловленных движением дислокации, составляет:

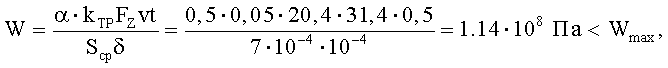

Например, при шлифовании на станочном модуле линейная скорость шлифовального круга составила 31,4 м/с, средняя площадь контакта образца с шлифовальным кругом 7·10-4 м2, время контакта шлифовального инструмента и поверхности изделия 0,5 с, начальный коэффициент динамического трения 0,05, усилие прижима шлифовального инструмента по нормали к поверхности изделия 20,4 Н. Экспериментально методом послойного травления определили, что дефекты структуры кристаллической решетки сапфира прослеживались до глубины 100 мкм. Тогда

то есть режим обработки соответствует условиям квазипластичности.

Зададим критическую величину динамического коэффициента трения таким образом, чтобы W<0,9Wmax, тогда kкрит<0,058.

Пример 1. Обработку изделия осуществляют при усилии прижима 20 Н. В процессе обработки изделия динамический коэффициент трения уменьшился с 0,05 до 0,01. Пропорционально этому усилие прижима увеличили до 100 Н. Частота автоколебаний увеличилась с 20 до 30 кГц. В результате обработки поверхности конечная высота микронеровностей (шероховатость) уменьшилась до нанометрового диапазона и составила 2,5 нм.

Пример 2. В условиях примера 1 усилие прижима повысили до 250 Н. В результате конечная шероховатость составила 110 нм, были зафиксированы нарушения поверхности.

Пример 3. В условиях примера 2 при увеличении усилия прижима было зафиксировано повышение коэффициента трения до 0,058, после чего усилие прижима уменьшили до 90 Н, коэффициент трения начал уменьшаться от цикла к циклу и к концу обработки изделия составил 0,012. Конечная шероховатость уменьшилась до нанометрового диапазона и составила 4 нм.

Пример 4. В условиях примера 2 зафиксировали увеличение температуры поверхности свыше расчетной критической температуры хрупкого термического разрушения 400°C. Для охлаждения поверхности изделия использовали холодный воздух с температурой -10°C, в результате температура поверхности снизилась до 150°C. Конечная шероховатость уменьшилась до нанометрового диапазона и составила 12 нм.

Пример 5. В условиях примера 1 усилие прижима шлифовального инструмента к поверхности изделия оставили на уровне 20 Н. В результате зафиксировали очень медленное уменьшение коэффициента трения и увеличение числа циклов обработки изделия при дискретной подаче инструмента. Для сокращения времени обработки изделия произвели воздействие на материал различными физическими полями.

В результате этого производительность процесса шлифования изделия возросла на 20%. Результаты промышленной апробации представлены в таблице 1.

В результате осуществления заявленного способа шлифования сверхтвердых и хрупких материалов исключается растрескивание обрабатываемого материала, шероховатость его поверхности достигает нанометрового диапазона, при этом производительность процесса шлифования увеличивается до 20%.

Источники информации

1. Патент RU 2035287 C1 по кл. B24B 7/02 «Способ микрошлифования плоских поверхностей» от 20.05.1995.

2. Патент RU 2165837 C1 по кл. B24B 1/00, B24B 5/00 «Способ размерного микрошлифования изделий, устройство для его осуществления и приспособление для крепления обрабатываемых изделий» от 06.03.2000 (прототип).

Е-напряженность электрического поля

Н-напряженность магнитного поля

f-частота переменного акустического воздействия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ ПРАВКИ ЕДИНИЧНЫМ АЛМАЗОМ ШИРОКОГО ВЕДУЩЕГО КРУГА БЕСЦЕНТРОВОГО КРУГЛОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ "НАПРОХОД" | 2003 |

|

RU2231436C2 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 2012 |

|

RU2594923C2 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2282530C1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ обработки металлов и сплавов | 1982 |

|

SU1027007A1 |

Изобретение относится к области абразивной обработки и может быть использовано для шлифования изделий из сверхтвердых и хрупких материалов с твердостью выше 8 по шкале Мооса, например: алмазов, лейкосапфира, керамики, твердых ювелирных камней, оптических, микроэлектронных материалов. Определяют удельную энергию хрупкого разрушения материала Wxp, удельную энергию начала движения дислокации Wдис в материале изделия и удельную энергию шлифования W. Значения последней поддерживают в интервале между величинами энергии хрупкого разрушения и энергии начала движения дислокации в соответствии с условием:  . Удельную энергию шлифования определяют по параметрам шлифовального инструмента и изделия, усилию прижима, динамическому коэффициенту трения и времени контакта между шлифовальным инструментом и обрабатываемым изделием и регулируют ее путем изменения параметров шлифования и применения внешних физических полей. В результате повышается производительность шлифования и обеспечивается качество обрабатываемой поверхности на нанометровом уровне. 5 з.п. ф-лы, 2 ил, 1 табл.

. Удельную энергию шлифования определяют по параметрам шлифовального инструмента и изделия, усилию прижима, динамическому коэффициенту трения и времени контакта между шлифовальным инструментом и обрабатываемым изделием и регулируют ее путем изменения параметров шлифования и применения внешних физических полей. В результате повышается производительность шлифования и обеспечивается качество обрабатываемой поверхности на нанометровом уровне. 5 з.п. ф-лы, 2 ил, 1 табл.

1. Способ шлифования изделий из сверхтвердых и хрупких материалов, включающий определение усилия прижима шлифовального инструмента по нормали к обрабатываемой поверхности изделия, определение частоты автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом, измерение скорости шлифовального инструмента относительно поверхности обрабатываемого изделия, определение высоты микронеровностей поверхности обрабатываемого изделия, измерение времени и средней площади контакта обрабатываемого изделия с шлифовальным инструментом, отличающийся тем, что предварительно определяют модуль Юнга (Е), предел прочности на сдвиг (τ) и потенциал Пайерлса (εn) материала обрабатываемого изделия, определяют в процессе шлифования изделия тангенциальную составляющую (Fτ) усилия прижима шлифовального инструмента к обрабатываемой поверхности изделия, далее определяют удельную энергию хрупкого разрушения материала (Wxp), удельную энергию начала движения дислокации (Wдис) в материале изделия, а также удельную энергию шлифования (W) изделия, величину которой поддерживают в соответствии с условием:

,

,

где  - удельная энергия начала движения дислокации в материале обрабатываемого изделия, Дж/м3;

- удельная энергия начала движения дислокации в материале обрабатываемого изделия, Дж/м3;

εn - потенциал Пайерлса материала обрабатываемого изделия, Па;

Е - модуль Юнга для материала обрабатываемого изделия, Па;

- удельная энергия шлифования изделия, Дж/м3;

- удельная энергия шлифования изделия, Дж/м3;

α - эмпирический коэффициент распределения энергии трения между изделием и шлифовальным инструментом, равный 0,5;

- динамический коэффициент трения между шлифовальным инструментом и материалом обрабатываемого изделия;

- динамический коэффициент трения между шлифовальным инструментом и материалом обрабатываемого изделия;

Fτ - средняя интегральная величина тангенциальной составляющей усилия прижима шлифовального инструмента к поверхности обрабатываемого изделия за цикл обработки;

Fz - средняя интегральная величина усилия прижима шлифовального инструмента по нормали к поверхности обрабатываемого изделия за цикл обработки;

v - скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого изделия, м/с;

t - время контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки, с;

Scp - средняя площадь контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки, м2;

δ - глубина воздействия шлифовального инструмента на материал обрабатываемого изделия за цикл обработки, м;

- удельная энергия начала хрупкого разрушения материала обрабатываемого изделия, Дж/м3;

- удельная энергия начала хрупкого разрушения материала обрабатываемого изделия, Дж/м3;

τ - предел прочности материала обрабатываемого изделия на сдвиг, Па.

2. Способ по п.1, отличающийся тем, что предварительно задают величину коэффициента трения между шлифовальным инструментом и обрабатываемым изделием, которая меньше критической величины коэффициента трения, и при достижении в процессе обработки изделия заданного коэффициента трения уменьшают нормальную составляющую усилия прижима шлифовального инструмента к поверхности обрабатываемого изделия и/или скорость перемещения шлифовального инструмента относительно поверхности обрабатываемого изделия, и/или время контакта обрабатываемого изделия и шлифовального инструмента за цикл обработки.

3. Способ по п.1, отличающийся тем, что определяют среднее значение собственных частот автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом в каждом цикле, и при уменьшении среднего значения этих частот в последующем цикле по сравнению с предыдущим циклом уменьшают нормальную составляющую усилия прижима инструмента к обрабатываемой поверхности изделия.

4. Способ по п.1, отличающийся тем, что для материала, склонного к хрупкому термическому разрушению, дополнительно определяют предел его прочности на сжатие (σс), коэффициент Пуассона (µ) и коэффициент линейного теплового расширения (β), а в процессе шлифования изделия производят контроль температуры поверхности обрабатываемого изделия и температуры среды, после чего определяют величину термоупругих напряжений и поддерживают ее путем уменьшения усилия прижима и времени обработки ниже предела прочности материала в соответствии с выражением:

где σ - величина термоупругих напряжений, Па;

σс - предел прочности обрабатываемого материала на сжатие, Па;

β - коэффициент линейного теплового расширения обрабатываемого материала, К-1;

Tn - температура поверхности обрабатываемого материала, К;

Т0 - температура среды, К;

µ - коэффициент Пуассона.

5. Способ по п.4, отличающийся тем, что при превышении величины термоупругих напряжений в материале обрабатываемого изделия предела его прочности на сжатие производят охлаждение поверхности обрабатываемого изделия хладоагентом.

6. Способ по п.1 или 3, отличающийся тем, что при дискретном воздействии усилий прижима шлифовального инструмента на обрабатываемое изделие в каждом интервале между воздействиями предыдущего и последующего усилий прижима инструмента на обрабатываемое изделие дополнительно воздействуют внешним акустическим излучением в диапазоне частот автоколебаний, генерируемых обрабатываемым изделием и шлифовальным инструментом и/или постоянным электрическим полем, и/или постоянным магнитным полем с величинами, обеспечивающими движение дислокации в материале обрабатываемого изделия, определяемыми эмпирически.

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Способ круглого шлифования с адаптивным управлением точностью формы поперечного сечения детали | 1978 |

|

SU770754A1 |

| US 3704556 A, 23.02.1982. | |||

Авторы

Даты

2011-05-20—Публикация

2009-12-07—Подача