Изобретение относится к насосостроению, в частности к насосным установкам для приготовления и нагнетания газожидкостных смесей, и может быть использовано в нефтегазодобывающей промышленности в технологических процессах строительства и эксплуатации скважин, например при бурении скважин с промывкой газожидкостными системами, для совместного внутрипромыслового транспорта нефтесодержащей жидкости и газа и др.

Известны установки для нагнетания газожидкостной смеси, основным компонентом которых является поршневой или плунжерный одно- или многоцилиндровый насос простого или двойного действия [1-6].

Общим для всех этих установок является наличие дополнительных дожимных камер, присоединенных к рабочим камерам цилиндров, по замыслу предназначенных для подготовки газожидкостной смеси перед последующим нагнетанием ее с помощью жидкости, вытесняемой поршнем или плунжером из рабочей камеры цилиндра.

Оборудование цилиндров насоса дополнительными дожимными камерами существенно усложняет конструкцию насосной установки. Кроме того, само по себе наличие таких камер не гарантирует стабильности образования газожидкостной смеси, т. к. из-за увеличения мертвого объема рабочих камер ухудшаются условия смесеобразования и создаются предпосылки для последовательного (без перемешивания) вытеснения сначала газа, а затем части жидкости, в результате чего на выходе насоса устанавливается пробковый режим течения, характеризующийся чередованием в выходном трубопроводе последовательных участков жидкости и газа. Устранение этого явления требует применения в установках дополнительных дозирующих и регулирующих устройств, что также ведет к усложнению конструкции установки.

Из известных установок для нагнетания газожидкостной смеси по совокупности существенных признаков наиболее близка к заявляемой установка, включающая двухцилиндровый поршневой насос двойного действия, поршни которого установлены в цилиндрах со смещением фаз их возвратно-поступательного движения, рабочие камеры (каждая) имеют впускные и выпускные клапаны и снабжены трубной обвязкой для подачи жидкости и газа к насосу и отвода газожидкостной смеси от насоса [6].

Поскольку эта установка также имеет дополнительные дожимные камеры, присоединенные к рабочим камерам цилиндров, то ей присущи все указанные выше недостатки, связанные с наличием таких камер у насосных установок.

Изобретение решает задачу создания установки для нагнетания газожидкостной смеси, в которой улучшение качества смесеобразования достигается использованием более простых средств.

Поставленная задача решается тем, что в установке для нагнетания газожидкостной смеси, включающей двухцилиндровый поршневой насос двойного действия, характеризующийся смещением фаз возвратно-поступательного движения поршней в цилиндрах и наличием впускного и выпускного клапанов для каждой рабочей камеры цилиндров, и трубную обвязку для подвода жидкости и газа к насосу и отвода газожидкостной смеси от насоса, смещение фаз возвратно-поступательного движения поршней в цилиндрах составляет 180o, трубопроводы подвода газа снабжены обратными клапанами, открывающимися в сторону соответствующей рабочей камеры цилиндра, трубопроводы подвода жидкости и трубопроводы подвода газа и отвода газожидкостной смеси подсоединены к рабочим камерам цилиндров, находящимся по разные стороны от их поршней, а каждый выход из рабочих камер цилиндров, к которым подсоединены трубопроводы для подвода жидкости, соединен с трубопроводом подвода газа к рабочей камере другого цилиндра на участке между его обратным клапаном и соответствующим впускным клапаном насоса.

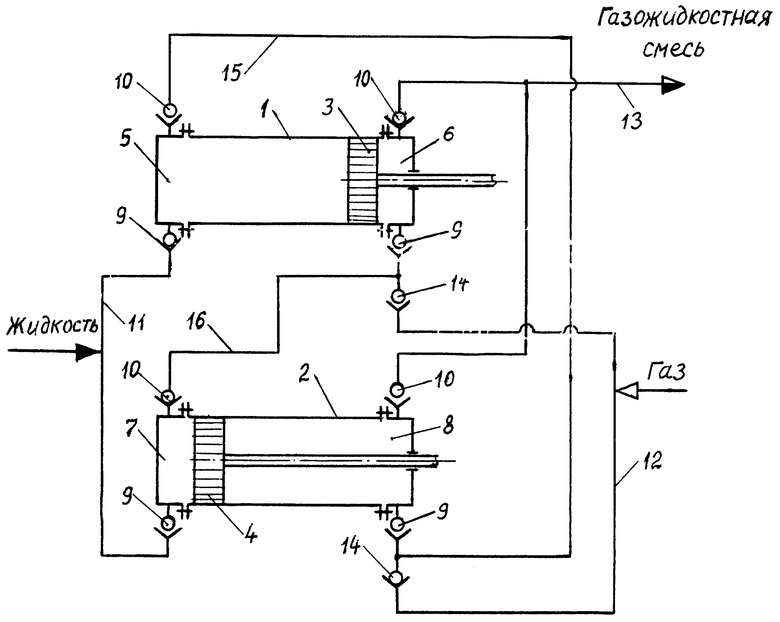

На чертеже представлена схема предлагаемой установки для нагнетания газожидкостной смеси.

Установка содержит двухцилиндровый поршневой насос двойного действия, включающий цилиндры 1 и 2, в которых расположены связанные с приводом возвратно-поступательного движения (на чертеже не показан) поршни 3 и 4 соответственно, установленные со смещением фаз их движения на 180o. По обе стороны от поршней в цилиндрах 1 и 2 образованы рабочие камеры соответственно 5, 6 и 7, 8, снабженные каждая впускным 9 и выпускным 10 клапанами. Установка имеет трубную обвязку для подвода жидкости и газа к насосу и отвода газожидкостной смеси от насоса, при этом трубопроводы подвода жидкости 11 и трубопроводы подвода газа 12 и отвода газожидкостной смеси 13 подсоединены к рабочим камерам цилиндров 1 и 2, находящимся по разные стороны от их поршней (соответственно к рабочим камерам 5, 7 и к рабочим камерам 6, 8). Трубопроводы подвода газа снабжены обратными клапанами 14, открывающимися в сторону соответствующей рабочей камеры цилиндра (6, 8). Выход по жидкости из рабочей камеры 5 цилиндра 1 (через выпускной клапан 10) посредством трубопровода 15 соединен с трубопроводом 12 подвода газа к рабочей камере 8 цилиндра 2 на участке между его обратным клапаном 14 и соответствующим впускным клапаном 9 этой камеры. Аналогичным образом выход по жидкости из рабочей камеры 7 цилиндра 2 посредством трубопровода 16 соединен с трубопроводом 12 подвода газа к рабочей камере 6 цилиндра 1 на участке между его обратным клапаном 14 и соответствующим впускным клапаном 9 этой камеры.

Установка работает следующим образом.

При включении насоса поршни 3 и 4 совершают возвратно-поступательное движение в цилиндрах 1 и 2 в противофазе, т.е. когда поршень одного цилиндра перемещается в одну сторону, поршень другого цилиндра движется в другую (противоположную) сторону, при этом в рабочих камерах, объем которых увеличивается, происходит такт всасывания, а в рабочих камерах, объем которых уменьшается, происходит такт нагнетания. Поэтому, например, при движении поршня 3 влево, а поршня 4 вправо (по чертежу) в рабочую камеру 6 цилиндра 1 по трубопроводу 12 через обратный клапан 14 и впускной клапан 9 поступает газ, а в рабочую камеру 7 цилиндра 2 по трубопроводу 11 через впускной клапан 9 поступает жидкость. Одновременно с этим жидкость из рабочей камеры 5 (от предыдущего цикла) через выпускной клапан 10 цилиндра 1 по трубопроводу 15 через впускной клапан 9 цилиндра 2 поступает в рабочую камеру 8 и совместным действием с поршнем 4, перемещающимся вправо, вытесняет из нее газ (от предыдущего цикла), образуя с ним газожидкостную смесь, которая через выпускной клапан 10 этой камеры нагнетается в трубопровод 13 отвода газожидкостной смеси. При смене направления движения поршней 3 и 4 в цилиндрах жидкость будет поступать в рабочую камеру 5 цилиндра 1, а газ - в рабочую камеру 8 цилиндра 2. Жидкость от предыдущего цикла из рабочей камеры 7 цилиндра 2 по трубопроводу 16 будет направляться в рабочую камеру 6 цилиндра 1, откуда, смешавшись с находящимся там газом от предыдущего цикла, в виде газожидкостной смеси будет подаваться в трубопровод 13 отвода газожидкостной смеси. При дальнейшей работе насоса описанные циклы будут повторяться.

Благодаря тому, что процесс образования газожидкостной смеси происходит непосредственно в рабочих камерах цилиндров, объем которых значительно меньше того, который имеется в случае использования дополнительных дожимных камер (как в известных установках), существенно снижаются объемы колеблющихся масс жидкости и газа. Кроме того, обеспечивается более благоприятное для перемешивания взаимодействие потоков жидкости и газа, направления движения которых в рабочих камерах пересекаются и жидкость поступает в них под давлением с большой скоростью. Все это способствует интенсификации процесса смесеобразования и повышению качества получаемой смеси.

Указанный положительный эффект достигается сравнительно простыми и дешевыми средствами - по существу простым изменением трубной обвязки установки, создаваемой на базе серийного двухцилиндрового поршневого насоса двойного действия.

Кроме собственно получения и нагнетания газожидкостной смеси при оснащении установки газосепаратором с возвратом отсепарированной жидкости на прием насоса она может быть использована также для компримирования газа.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР 714044, кл. F 04 B 23/10, 1980.

2. Авторское свидетельство СССР 1307085, кл. F 04 В 23/10, 1987.

3. Авторское свидетельство СССР 1432009, кл. C 02 F 1/00, 1988.

4. Авторское свидетельство СССР 1435810, кл. F 04 B 23/10, 1988.

5. Авторское свидетельство СССР 1525309, кл. F 04 В 23/10, 1989.

6. Авторское свидетельство СССР 1536038, кл. F 04 B 23/10, 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ГАЗОВЫХ И ГАЗОЖИДКОСТНЫХ ВЗРЫВО-ПОЖАРОБЕЗОПАСНЫХ СМЕСЕЙ НА ОСНОВЕ АЗОТА | 1995 |

|

RU2089750C1 |

| Установка для нагнетания газожидкостной смеси | 1986 |

|

SU1585545A1 |

| РОТАТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2298678C2 |

| Установка для нагнетания газожидкостной смеси | 1988 |

|

SU1645611A1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ И ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛОТЫ | 1992 |

|

RU2050442C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2395717C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| Установка для приготовления и нагнетания отверждающейся газожидкостной смеси | 1986 |

|

SU1404637A1 |

| Установка для получения и нагнетания газожидкостной смеси | 1981 |

|

SU1097361A1 |

Установка предназначена для использования в нефтедобывающей промышленности, в технологических процессах строительства и эксплуатации скважин, связанных с применением газожидкостных смесей. Установка содержит двухцилиндровый поршневой насос двойного действия, поршни которого установлены в цилиндрах со смещением фаз их движения на 180o. Каждая рабочая камера цилиндров имеет впускной и выпускной клапаны. Трубопроводы подвода газа к рабочим камерам цилиндров снабжены обратными клапанами, открывающимися в сторону соответствующей рабочей камеры. Трубопроводы подвода жидкости и трубопроводы подвода газа и отвода газожидкостной смеси подсоединены к рабочим камерам цилиндров, находящимся по разные стороны от их поршней. Каждый выход из рабочих камер цилиндров, к которым подсоединены трубопроводы для подвода жидкости, соединен с трубопроводом подвода газа к рабочей камере другого цилиндра на участке между его обратным клапаном и соответствующим впускным клапаном насоса. Благодаря уменьшению объема, в котором происходит смешение жидкости и газа, более высокой скорости взаимного перемещения смешивающихся сред и пересечению направлений их движения достигается интенсификация процесса смесеобразования и улучшается качество получаемой смеси. 1 ил.

Установка для нагнетания газожидкостной смеси, содержащая двухцилиндровый поршневой насос двойного действия, характеризующийся смещением фаз возвратно-поступательного движения поршней в цилиндрах и наличием впускного и выпускного клапанов для каждой рабочей камеры цилиндров, и трубную обвязку для подвода жидкости и газа к насосу и отвода газожидкостной смеси от насоса, отличающаяся тем, что смещение фаз возвратно-поступательного движения поршней в цилиндрах составляет 180o, трубопроводы подвода газа снабжены обратными клапанами, открывающимися в сторону соответствующей рабочей камеры цилиндра, трубопроводы подвода газа и отвода газожидкостной смеси подсоединены к рабочим камерам цилиндров, находящимся по разные стороны от их поршней, а каждый выход из рабочих камер цилиндров, к которым подсоединены трубопроводы для подвода жидкости, соединен с трубопроводом подвода газа к рабочей камере другого цилиндра на участке между его обратным клапаном и соответствующим впускным клапаном насоса.

| Установка для нагнетания газожидкостной смеси | 1988 |

|

SU1536038A1 |

| Насосная установка | 1975 |

|

SU568740A1 |

| Устройство для нагнетания газожидкостной смеси | 1987 |

|

SU1435810A1 |

| РАСХОДОМЕР КОРИОЛИСА С ПРЯМОЛИНЕЙНОЙ ТРУБКОЙ | 2000 |

|

RU2235295C2 |

| US 3450053 A, 10.03.1967. | |||

Авторы

Даты

2002-10-20—Публикация

2001-03-13—Подача