Предлагаемое изобретение относится к области насосостроения и, в частности, может быть использовано для нагнетания газожидкостной смеси при бурении и освоения нефтяных и газовых скважин и при закачке в пласт газов и газожидкостной смеси.

Известно устройство для осуществления способа аэрации промывочной жидкости, преимущественно для бурения и освоения нефтяных и газовых скважин, выполненное по авт.св. СССР №142150, кл. F04B 23/06, 1961 г.

Это устройство содержит поршневой насос, имеющий рабочий цилиндр, всасывающий и нагнетательный клапаны, подпорный насос и посторонний источник газа под избыточным давлением.

Недостатком известного устройства является значительное снижение коэффициента заполнения рабочей камеры насоса в период такта всасывания, связанное с повышенной проницаемостью газа, что в свою очередь ведет к значительному снижению объемной подачи насоса. Для компенсации объемных потерь приходится увеличивать мощность привода и существенно увеличивать габариты самих насосов, что весьма неэкономично в указанной области применения.

Известно также устройство для нагнетания газожидкостной смеси, выполненное по авт.св. СССР №714044, кл. F04B 23/10, 1980 г.

Это устройство содержит состоящий из нескольких секций поршневой насос, имеющий в каждой секции рабочий цилиндр с образованной в нем рабочей камерой, всасывающий и нагнетательный клапаны, независимый источник газа. Характерной особенностью известного устройства является то, что в каждой секции насоса между рабочим цилиндром и его нагнетательным клапаном установлена дополнительная камера, снабженная впускным клапаном для сообщения этой камеры с источником газа в период выполнения насосом такта всасывания. При этом объем дополнительной камеры, по меньшей мере, равен рабочему объему цилиндра.

В период выполнения такта всасывания газ с заданным избыточным давлением вводят непосредственно в рабочую камеру поршневого насоса, в зону, примыкающую к нагнетательному клапану, и одновременно через всасывающий клапан насоса из всасывающего коллектора (с помощью подпорного насоса) вводят перекачиваемую жидкость с избыточным давлением, равным давлению вводимого газа. При этом газ накапливается над жидкостью под нагнетательным клапаном (в период выполнения насосом такта всасывания) и при совершении насосом такта нагнетания газ сжимается и вытесняется через нагнетательный клапан в коллекторную часть насоса. Причем в конце нагнетания вытесняется некоторый объем перекачиваемой жидкости, равный объему, закаченному подпорным насосом.

Такое выполнение устройства позволяет существенно снизить энергозатраты процесса нагнетания аэрированной жидкости, что обусловлено тем, что практически исключается влияние остаточного количества газа в рабочей камере после завершения насосом такта нагнетания, благодаря чему существенно повышается коэффициент наполнения рабочей камеры во время такта всасывания.

Однако недостатком этого устройства является то, что давление газа, поступающего в насос, составляет весьма значительную величину (от 5 до 20%) давления нагнетания газожидкостной смеси, которое воздействует на плунжер и заставляет его «обгонять» кривошипно-шатунный механизм, что способствует изменению знака момента вращения на коленчатом валу приводной части насоса.

Происходит это следующим образом.

Цикл каждого рабочего цилиндра складывается из такта всасывания и такта нагнетания, а давление в нем, соответственно, меняется от давления вводимого газа до максимального давления нагнетания и наоборот.

При этом секции насоса, находящиеся в такте нагнетания, создают прямой момент на коленчатом валу насоса, а секции, находящиеся в такте всасывания, - противомомент.

В некоторых фазах поворота коленвала насоса, когда сумма противомоментов превышает сумму прямых моментов, суммарный момент оказывается отрицательным.

Для трехплунжерного насоса с дополнительными камерами такие условия возникают, когда одна из секций только вступает в такт всасывания, и давление в ее рабочей камере сначала снизилось до 0, а затем начинает повышаться до давления газа в независимом источнике, вторая - находится в заключительной части такта всасывания (давление близко к упомянутому давлению газа), а третья находится в начальной стадии такта нагнетания (когда процесс сжатия только начался и давление в рабочей камере не достигло еще больших значений).

Особенно существенно этот недостаток проявляется в получивших в последнее время в указанной области широкое распространение плунжерных насосах с малым количеством плунжеров (например, в триплекс-насосах). Величина отрицательного момента достигает 10% от номинального при степенях сжатия, больших 10, при этом в приводной части насоса возникают удары вследствие наличия в нем технологических зазоров, что недопустимо, так как приводит к уменьшению долговечности насоса.

Известно также устройство для нагнетания газожидкостной смеси, выполненное по патенту №2151912, МКИ F04B 23/10 от 27.06.2000 г., которое может быть принято за прототип.

Установка для нагнетания газожидкостной смеси состоит из нескольких насосных секций возвратно-поступательного действия, каждая из которых включает рабочий цилиндр с образованной в нем рабочей камерой с поршневым элементом, всасывающий и нагнетательный клапаны, дополнительную (бустерную) камеру, в верхней части которой смонтирован указанный нагнетательный клапан, под которым размещен впускной клапан для сообщения этой камеры с независимым источником газа при выполнении такта всасывания; приводной части, включающей коленчатый вал;

резервуара для перекачиваемой жидкости и всасывающего коллектора, сообщенного с указанным резервуаром, подпорный насос отсутствует.

Характерной особенностью установки является то, что поршневой элемент каждой насосной секции выполнен в виде плунжера, снабженного дополнительным поршнем, включающим поршневой элемент со штоком, размещенный в дополнительной камере, соосной с рабочей камерой насоса. При этом в теле указанного поршневого элемента установлены открывающийся при такте нагнетания обратный клапан и дроссель. Поршневая камера дополнительного поршня сообщена с дополнительным клапанным узлом, сообщенным в свою очередь со всасывающим коллектором установки. Дополнительный клапанный узел включает корпус с размещенными в нем всасывающим и нагнетательным клапанами. Полость корпуса под всасывающим клапаном сообщена со всасывающим коллектором установки, а полость над нагнетательным клапаном - с нижней частью бустерной камеры. Шток дополнительного поршня жестко связан с плунжером, а дополнительная камера выполнена в виде наставки-удлинителя, жестко скрепленной с рабочим цилиндром. Дополнительная камера может также быть выполнена в плунжере каждой насосной секции. При этом в штоке дополнительного поршня выполнен сквозной осевой канал, сообщенный с полостью корпуса дополнительного клапанного узла. Шток в этом случае жестко скреплен с крышкой рабочего цилиндра. Дополнительный клапанный узел может включать корпус и один клапанный элемент, открывающийся при всасывании. При этом полость корпуса над клапанным элементом сообщена с поршневой камерой дополнительного поршня и с полостью рабочей камеры насосной секции под ее всасывающем клапаном, а полость корпуса под клапанным элементом - со всасывающим коллектором.

Недостатком устройства является следующее.

Отсутствие подпорного насоса делает работоспособность установки проблематичной, так как наличие в цилиндре и бустерной камере давления газа независимого источника будет препятствовать открытию основного и дополнительного всасывающих клапанов в такте всасывания.

Наличие перепада давления на дросселе поршневого элемента будет замедлять заполнение дополнительной камеры, в которую должен проникнуть объем жидкости, пропорциональный площади штока, что приведет к кавитационным явлениям в такте нагнетания. Так как усилие, препятствующее возникновению отрицательного момента, зависит от перепада давления на дросселе, то в диапазоне цикла всасывания оно может меняться в очень широких пределах, так как закон движения плунжера с приводом от кривошипно-шатунного механизма, а следовательно, производительность - синусоидальные, а перепад давления на дросселе зависит от квадрата производительности. Таким образом, большая часть хода будет проходить с минимальным перепадом давления.

Конструкция установки значительно усложнена благодаря наличию дополнительной камеры, дополнительного поршня с дросселем и обратным клапаном, дополнительных всасывающего и нагнетательного клапанов, что усложняет замену быстроизнашиваемых элементов уплотнений, поршней, плунжеров.

В связи с изложенным основной технической задачей предлагаемого изобретения является устранение недостатков прототипа и создание установки для нагнетания газожидкостной смеси с простым по конструкции и надежным устройством, исключающим возникновение отрицательного момента путем обеспечения постоянного силового равновесия на поршневом элементе в такте всасывания, не зависящем от изменения производительности в пределах одного цикла всасывания.

Для решения поставленной задачи установка для нагнетания газа и газожидкостной смеси состоит из нескольких насосных секций, каждая из которых включает рабочий цилиндр с поршнем и образованной в цилиндре рабочей камерой, дополнительную (бустерную) камеру, сообщающуюся с рабочей камерой, всасывающего клапана, связанного через коллектор с подпорным насосом и рабочей камерой, нагнетательного клапана в верхней части дополнительной камеры, впускного клапана для сообщения дополнительной камеры с независимым источником газа при такте всасывания, расположенного ниже нагнетательного клапана, приводной части, включающей кривошипно-шатунный механизм, связанный с поршнем посредством штока.

Причем характерной особенностью является то, что поршень разделяет рабочую камеру на поршневую, связанную с дополнительной камерой и всасывающим клапаном, и штоковую, ограниченную уплотнением поршня и уплотнением штока и постоянно связанную с независимым источником газа.

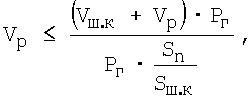

В линию, связывающую штоковую камеру с независимым источником газа, встроен обратный клапан, открывающийся в сторону штоковой камеры, и ресивер между обратным клапаном и штоковой камерой, объем которого определяется по формуле

,

,

где Vp - объем ресивера;

Vш.к - рабочий объем штоковой камеры;

Pг - давление в независимом источнике газа;

Sn - активная площадь поршня;

Sш.к - активная площадь штоковой камеры;

причем между обратным клапаном и штоковой полостью насоса ресивер размещен в охлаждающем кожухе, полость которого соединена с напорной линией подпорного насоса и с всасывающим коллектором бустерного насоса.

Возможность осуществления предлагаемого изобретения доказывается использованием в отечественной и зарубежной практике способов нагнетания газожидкостной смеси с использованием поршневых насосов и устройств для их осуществления, разработанных и реализованных в ряде отечественных установок при бурении и освоении нефтяных и газовых скважин (см. приводимые выше аналог и прототип).

Технические признаки, являющиеся отличительными для заявляемой установки (дополнительный односторонний жидкостной поршень, двухполостная насосная камера, обратный клапан, теплообменник) могут быть реализованы с помощью средств, используемых в различных областях техники и, в частности, при бурении и освоении нефтяных и газовых скважин.

Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, так как обеспечивают решение поставленной задачи - повышение надежности установки в целом за счет устранения отрицательных моментов на коленчатом валу ее приводной части, упрощение конструкции установки - исключения дополнительных поршней и клапанов. Кроме того, оно позволяет с успехом применять поршневые насосы, хорошо зарекомендовавшие себя при бурении нефтяных и газовых скважин.

Предлагаемое изобретение поясняется примером его выполнения на прилагаемых чертежах:

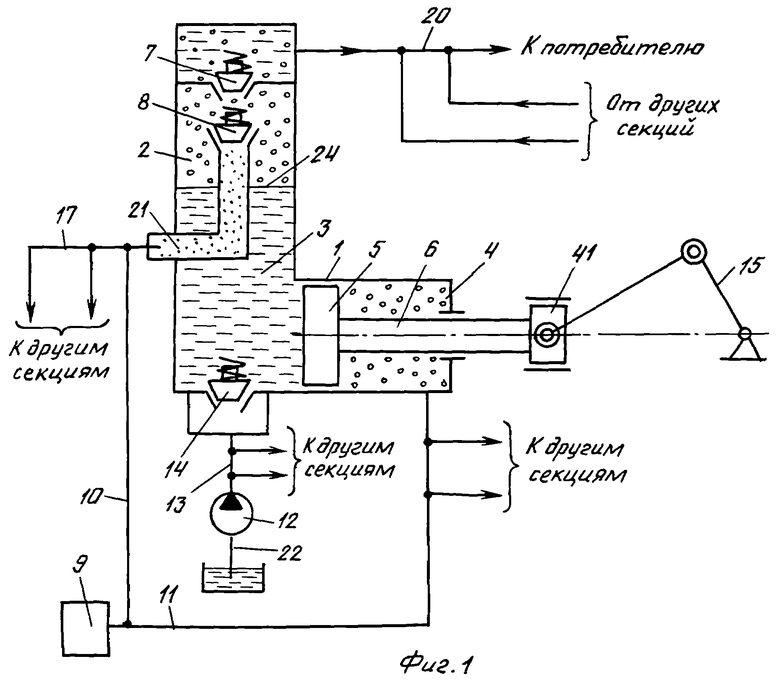

Фиг.1 - схематическое изображение установки для нагнетания газа и газожидкостной смеси в соответствии с предлагаемым изобретением (показана одна секция насоса) с рабочей камерой и поршнем, разделяющий ее на камеру с газожидкостной смесью и газовую камеру, непосредственно связанную с газовой линией независимого источника газа.

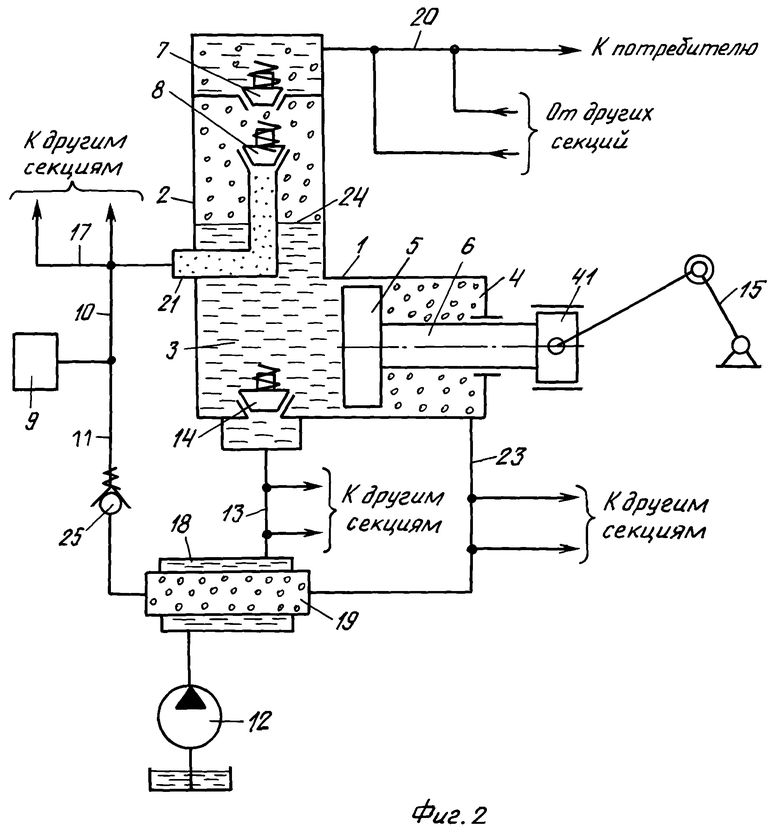

Фиг.2 - схематическое изображение установки для нагнетания газа и газожидкостной смеси, отличающееся от фиг.1 наличием ресивера, встроенного между газовой камерой и независимым источником газа через обратный клапан, и заключенного в охлаждающий кожух, через который прокачивается жидкость от подпорного насоса к всасывающему коллектору.

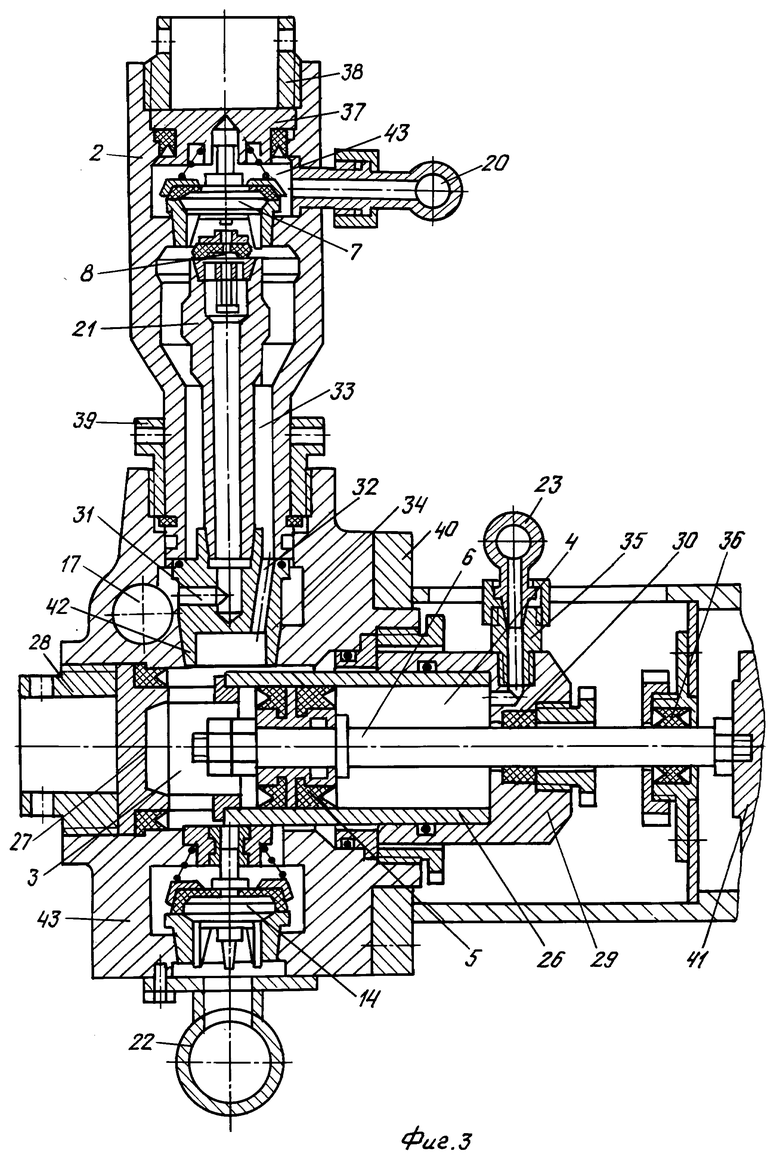

Фиг.3 - конструктивное исполнение установки для нагнетания газожидкостной смеси (показана одна секция).

На фиг.1 изображена схематически установка для нагнетания газа и газожидкостной смеси, состоящая из рабочей камеры 1, дополнительной камеры 2, поршня 5, штока 6, поршневой камеры 3, штоковой камеры 4, нагнетательного клапана 7 в верхней части дополнительной камеры 2, впускного газового клапана 8, расположенного ниже нагнетательного клапана 7 и связанного посредством газовой трубы 21 и трубопровода 10 с независимым источником газа 9 (например, компрессором, ресивером или газовой линией), всасывающего клапана 14 в поршневой камере 3, подпорного насоса 12, связанного с всасывающим коллектором 13 и имеющего всасывающий патрубок 22, газового коллектора 11 для сообщения газового трубопровода 10 со штоковой полостью 4, кривошипно-шатунного механизма 15, связанного со штоком 6 для сообщения поршню 5 возвратно-поступательного перемещения.

Работает установка следующим образом (фиг.1).

Сначала полости поршневой 3 и дополнительной 2 камер заполняются жидкостью без включения подачи газа. Затем подается газ.

Исходным положением для такта всасывания является крайнее левое положение поршня 5, поршневая и дополнительная камеры заполнены жидкостью, которая в дополнительной камере образует «гидравлический поршень», полностью заполняющий мертвое пространство насоса.

Поршень движется вправо, нагнетательный клапан закрывается, жидкость из дополнительной камеры перетекает в поршневую, «зеркало» 24 гидравлического поршня опускается, одновременно через всасывающий клапан 14 поступает дополнительный объем жидкости. В образовавшееся пространство поступает газ из независимого источника 9 через впускной клапан 7. Штоковая полость 4 постоянно заполнена газом. Усилие, воздействующее на поршень со стороны поршневой камеры, возникающее от давления газа в дополнительной камере, компенсируется усилием от давления в штоковой камере 4. Это последнее несколько меньше усилия в поршневой камере (на 10…12%), но эта разница компенсируется трением в уплотнениях поршня и штока, а также тем, что давление газа в дополнительной камере возрастает до номинального не мгновенно, а в течение первой части хода.

Таким образом, поршень со штоком не «обгоняют» кривошипно-шатунный механизм, следовательно, не возникает отрицательный момент, приводящий к выборке люфтов в механизме и возникновению динамических нагрузок и быстрому износу деталей насоса.

При начале такта нагнетания поршень находится в крайнем правом положении, «зеркало» жидкостного поршня находится в нижней части дополнительной камеры, которая заполнена газом, с давлением, равным давлению независимого источника, нагнетательный клапан закрыт. Поршень начинает двигаться влево под действием кривошипно-шатунного механизма 15 и давления газа, постоянно находящегося в штоковой камере 4. Таким образом, на 10…20% снижается потребная мощность привода. «Жидкостной поршень» сжимает газ, при этом впускной клапан 8 и всасывающий 14 закрыты. При достижении давления в дополнительной камере 2 давления в нагнетательном манифольде 20 нагнетательный клапан 7 открывается и газ поступает в нагнетательный манифольд. В конце хода через нагнетательный клапан вытесняется объем жидкости, равный объему, поступившему от подпорного насоса. Таким образом, «мертвое пространство» насоса сводится к минимуму.

На фиг.2 изображена схема, аналогичная фиг.1. Отличие заключается в том, что для обеспечения увеличения давления в штоковой камере с целью компенсации разницы между активной площадью поршня и кольцевой площадью в штоковой камере в линии подвода газа 11 от независимого источника к штоковой камере установлен обратный клапан 25, открывающийся в сторону штоковой камеры. Причем в этой линии имеется ресивер 19, объем которого определяется по формуле

,

,

где Vр - объем ресивера;

Vш.к - рабочий объем штоковой камеры;

Pг - давление в независимом источнике газа;

Sn - активная площадь поршня;

Sш.к - активная площадь штоковой камеры.

Таким образом, давление в штоковой камере становится больше давления в независимом источнике, кратное соотношению активных площадей или несколько больше.

Так как штоковая камера 4 с подводящей линией становится газовым амортизатором с замкнутым переменным объемом, то ресивер 19 размещен внутри охлаждающего кожуха 18, в который поступает жидкость от подпорного насоса, направляемая во всасывающий коллектор 13.

На фиг.3 показано конструктивное устройство гидропневматической части установки (одна секция). В корпусе 43 смонтирована сменная гильза 26, в которой перемещается поршень 5 со штоком 6, уплотненным сальником 30, размещенным в корпусе уплотнения 29, по которому центрируется гильза 26. С противоположной стороны гильза 26 поджимается крышкой 27 с помощью гайки 28. Поршень 5 разделяет внутреннюю полость корпуса 25 на поршневую камеру 3 и штоковую 4. Поршневая камера 3 может сообщаться с жидкостным всасывающим коллектором 13 через всасывающий клапан 14. Штоковая камера 4 постоянно сообщается с независимым источником газа 9 (фиг.1) посредством коллектора 23. В верхней части корпуса 25 установлена дополнительная камера 2, внутренняя полость которой 33 посредством отверстий 32 сообщается с поршневой камерой 3. В верхней части дополнительной камеры 2 имеется нагнетательная полость 43 с нагнетательным клапаном 7, постоянно связанная с нагнетательным коллектором 20, который связан с трубопроводом потребителя. Ниже нагнетательного клапана 7 расположен впускной газовый клапан 8 с газовой трубой 21, которая посредством отверстий 31 постоянно сообщается с газовым коллектором 17. Отверстия 31, 32 расположены во вставке 34, укрепленной в седле корпуса 43. Дополнительная камера 2 зафиксирована в корпусе 43 посредством гайки 39. Шток 6 жестко соединен с крейцкопфом 41, перемещающемся в корпусе приводной части 40. Внутренняя полость приводной части 40 герметизируется уплотнением 36.

Работа установки, конструкция которой изображена на фиг.3, описана при рассмотрении схемы на фиг.1 и 2.

Таким образом, наличие штоковой камеры, постоянно связанной либо напрямую с независимым источником газа, либо через обратный клапан и ресивер с охлаждающим кожухом, обеспечивает уравновешивание усилия от давления газа в поршневой полости в такте всасывания, предотвращая тем самым «обгон» поршнем элементов кривошипно-шатунного механизма и возникновение отрицательного момента, приводящего к дополнительным динамическим нагрузкам, повышенному износу и невозможности увеличить производительность за счет увеличения частоты вращения коленчатого вала.

Кроме того, в такте нагнетания обеспечивается снижение потребной приводной мощности кривошипно-шатунного механизма.

Изобретение относится к области насосостроения и, в частности, может быть использовано для нагнетания газожидкостной смеси при бурении и освоении нефтяных и газовых скважин и при закачке в пласт газов и газожидкостной смеси. Установка состоит из нескольких насосных секций, в каждой из которых имеется рабочая камера с поршнем и штоком, соединенным с кривошипно-шатунным механизмом. Поршень разделяет рабочую камеру на поршневую и штоковую. Причем поршневая камера сообщается с дополнительной камерой, снабженной нагнетательным клапаном и впускным газовым клапаном, соединенным посредством газовой трубы с независимым источником газа. С этим же источником постоянно соединена штоковая камера, благодаря чему в такте всасывания усилие, действующее на поршень от давления газа в дополнительной камере, уравновешивается усилием в штоковой камере от такого же по величине давления. Для более полного уравновешивания в линию, соединяющую штоковую камеру с независимым источником, встроен обратный клапан, открывающийся в сторону штоковой камеры, и ресивер, объем которого выбран таким, чтобы давление в штоковой камере в конце такта всасывания было увеличено по сравнению с давлением в независимом источнике газа пропорционально соотношению активных площадей поршневой камеры и штоковой или несколько большим. Исключается ситуация, когда при всасывании поршень «догоняет» кривошипно-шатунный механизм, в результате чего не создается отрицательного момента, приводящего к дополнительным динамическим нагрузкам и уменьшению долговечности деталей насоса. 1 з.п.ф-лы, 3 ил.

1. Установка для нагнетания газа и газожидкостной смеси, включающая несколько насосных секций, каждая из которых включает рабочий цилиндр с поршнем и образованной в цилиндре рабочей камерой, дополнительную (бустерную) камеру, сообщающуюся с рабочей камерой, всасывающий клапан, связанный через коллектор с подпорным насосом и рабочей камерой, нагнетательный клапан в верхней части дополнительной камеры, впускной клапан для сообщения дополнительной камеры с независимым источником газа при такте всасывания, расположенный ниже нагнетательного клапана, приводную часть, включающую кривошипно-шатунный механизм, связанный с поршнем посредством штока, отличающаяся тем, что поршень разделяет рабочую камеру на поршневую камеру, связанную с дополнительной камерой и всасывающим клапаном, и штоковую камеру, ограниченную уплотнением поршня и штока и постоянно связанную с независимым источником газа.

2. Установка для нагнетания газа и газожидкостной смеси по п.1, отличающаяся тем, что в линию, связывающую штоковую камеру с независимым источником газа, встроен обратный клапан, открывающийся в сторону штоковой камеры, и ресивер между обратным клапаном и штоковой камерой, объем которого определяется по формуле:

где Vp - объем ресивера;

Vш.к - рабочий объем штоковой камеры;

Рг - давление в независимом источнике газа;

Sn - активная площадь поршня;

Sш.к - активная площадь штоковой камеры,

причем ресивер размещен в охлаждающем кожухе, полость которого соединена с напорной линией подпорного насоса и всасывающим коллектором насоса.

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| Способ нагнетания газожидкостной смеси поршневым насосом и устройство для его осуществления | 1976 |

|

SU714044A1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2001 |

|

RU2191293C1 |

| Установка для нагнетания газожидкостной смеси | 1985 |

|

SU1339297A1 |

| Устройство для формования таблеток, облаток и т.п. | 1928 |

|

SU22204A1 |

| US 3450053 A, 17.06.1969. | |||

Авторы

Даты

2010-07-27—Публикация

2009-01-20—Подача