(21)4038105/22-03

(22)06.01.86

(46) 23.06.88. Бюл. № 23

(71)Иркутское отделение Всесоюзного научно-исследовательского института методики и техники разведки

(72)М. А. Хромых

(53)622.243.144.2(088.8)

(56)Авторское свидетельство СССР № 1090847, кл. Е 21 В 33/13, 1982.

Разработка технических требований на технические средства и технологию тампонирования скважин газожидкостными смесями. Отчет Иркутского отделения ВИТР № ГР 81091009, инв. № 02840034782. М., ВНТИЦентр, 1984, с. 43-46, 68.

(54)УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ОТВЕРЖДАЮ- ЩЕЙСЯ ГАЗОЖИДКОСТНОЙ СМЕСИ

(57)Изобретение относится к горной пром-ти и позволяет повысить качество получаемой тампонирующей смеси, производительность и надежность работы установки. Она со держит поршневой или плунжерный насос 1 с дополнительными камерами 2, установленными между рабочими цилиндрами насоса 1 и его нагнетательными клапанами (НК) и имеющими впускные клапаны (ВК) для ввода газа в период выполнения насосом 1 такта всасывания,нагнетательный коллектор 7 и подпорный дозировочный насос 4. Внутренняя поверхность камер 2 и наружная боковая поверхность седел ВК выполнены винтовыми с зазором между ними, увеличивающимся от НК вниз. Причем ВК выполнен в виде полого шара с нулевой или положительной плавучестью в коллекторе 7 до места 9 ввода кислотного отвердителя, а в вертикальной его части установлен рассекатель 8 из гидрофильного материала с нижним подводом и верхним отводом смеси. Место ввода 9 имеет вид конусного раструба с ниппелем-распылителем в виде корпуса и упругого элемента. Начало раструба расположено в одной плоскости с торцовой поверхностью ниппеля-распылителя. Камера над НК имеет минимум два отводных тангенциальных патрубка. Между насосом 4 и коллектором 6 установлен нагнетательный компенсатор 10 в виде корпуса и уплотнительного элемента. При вводе в камеру 2 воздуха в поршневую полость цилиндра поступает порция

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления и нагнетания газожидкостной смеси | 1984 |

|

SU1188305A1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2395717C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОТОЧНОГО ЖИДКОСТНОГО ПОРШНЯ ДЛЯ СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА ИЛИ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2005 |

|

RU2298689C2 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2145677C1 |

| Установка для нагнетания газожидкостной смеси | 1986 |

|

SU1474322A1 |

| СПОСОБ ПЕРЕКАЧКИ ПРОДУКЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2109985C1 |

| СПОСОБ ПЕРЕКАЧКИ ПРОДУКЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152539C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2000 |

|

RU2158379C1 |

-zrz. IS Prbi-/

ё-Ш

4

05

СО

/

0-смолы, в процессе нагнетания жидкость в камере 2 сжимается, а НК открывается. Смесь оттесняется в коллектор 7. Поршень приобретает вращательное движение для эффекИзобретение относится к горной промышленности, а точнее к нефтегазодобы- ваюш,ей, и может быть использовано в технике тампонирования скважин, а именно в технических средствах для приготовления и нагнетания в скважину отверждающейся газожидкостной смеси (пенопласта).

Целью изобретения является повышение качества получаемой тампонирующей смеси и производительности установки.

Указанная цель достигается тем, что в установке, содержащей поршневой или плунжерный насос с дополнительными камерами, установленными между рабочими цилиндрами насоса и его нагнетательными клапанами и снабженными впускными клапанами для сообщения этих камер с источником газов в период выполнения насосом такта всасывания, нагнетательный коллектор, соединяющий камеры над нагнетательными клапанами, подпорный дозировочный насос, соединенный с всасывающим коллектором, дозировочный насос для подачи кислотного отвердителя в нагнетательный коллектор, внутренняя поверхность дополнительных камер и наружная боковая поверхность седел впускных клапанов для ввода газа выполнены винтовыми с возможностьью регулирования зазора между ними путем их относительного осевого перемещения при помощи механизма регулирования.

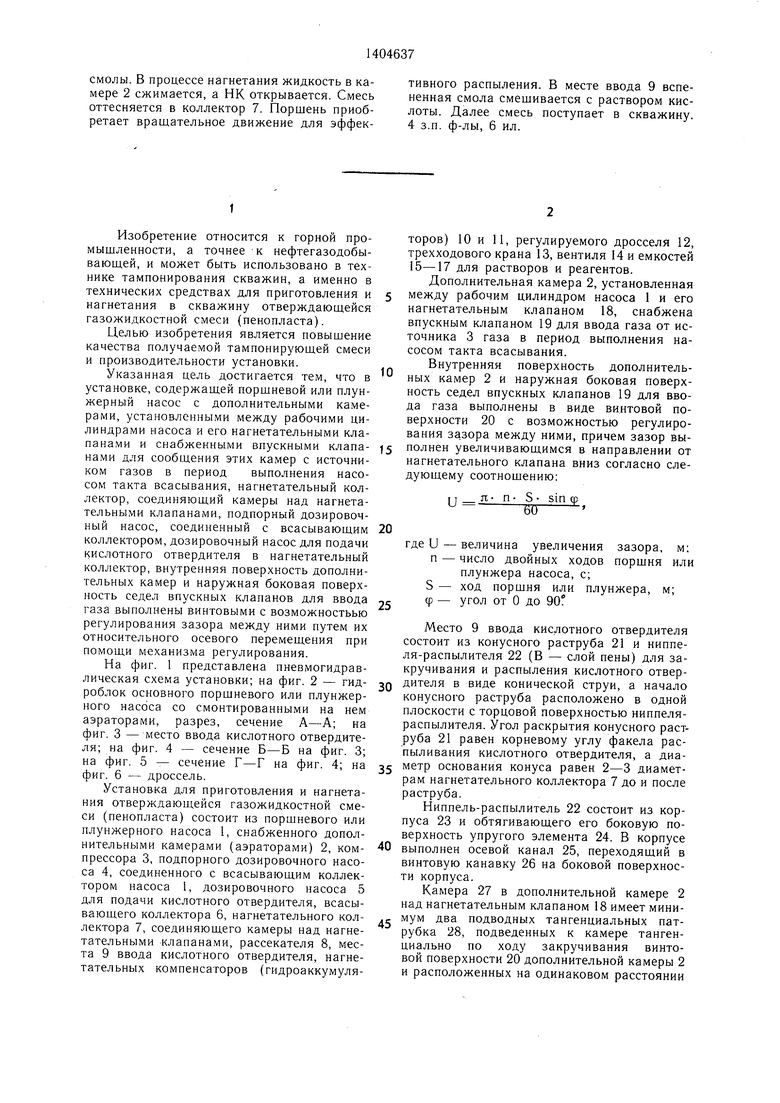

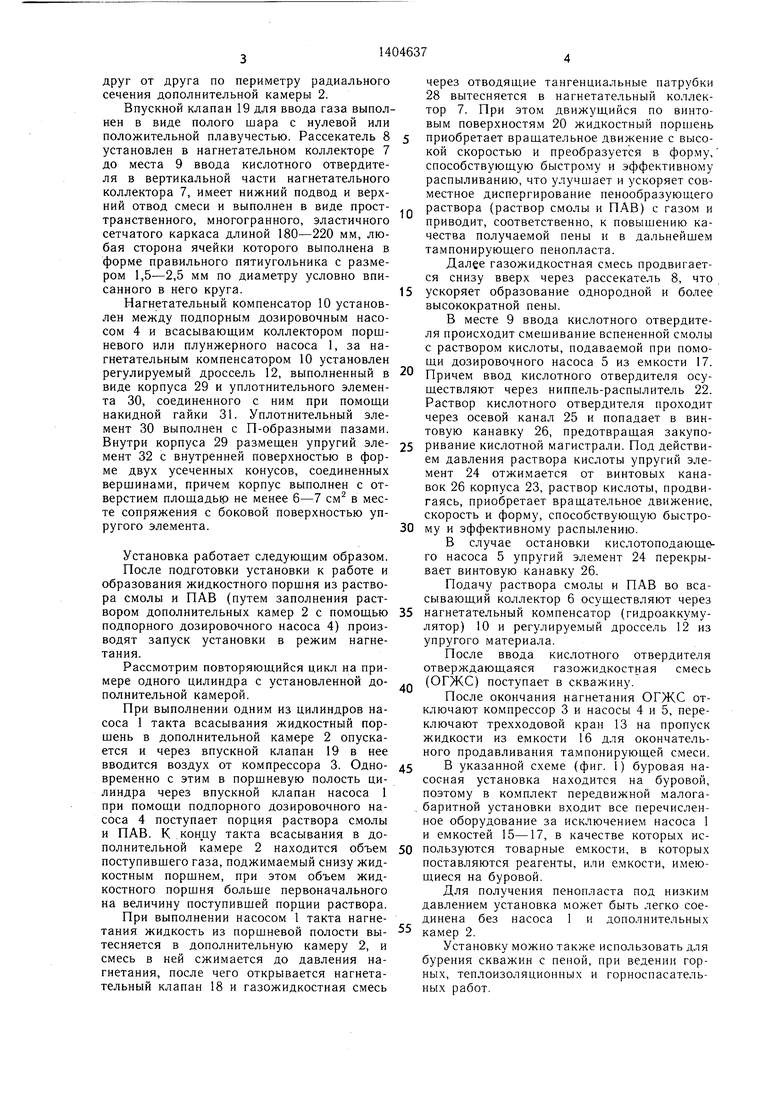

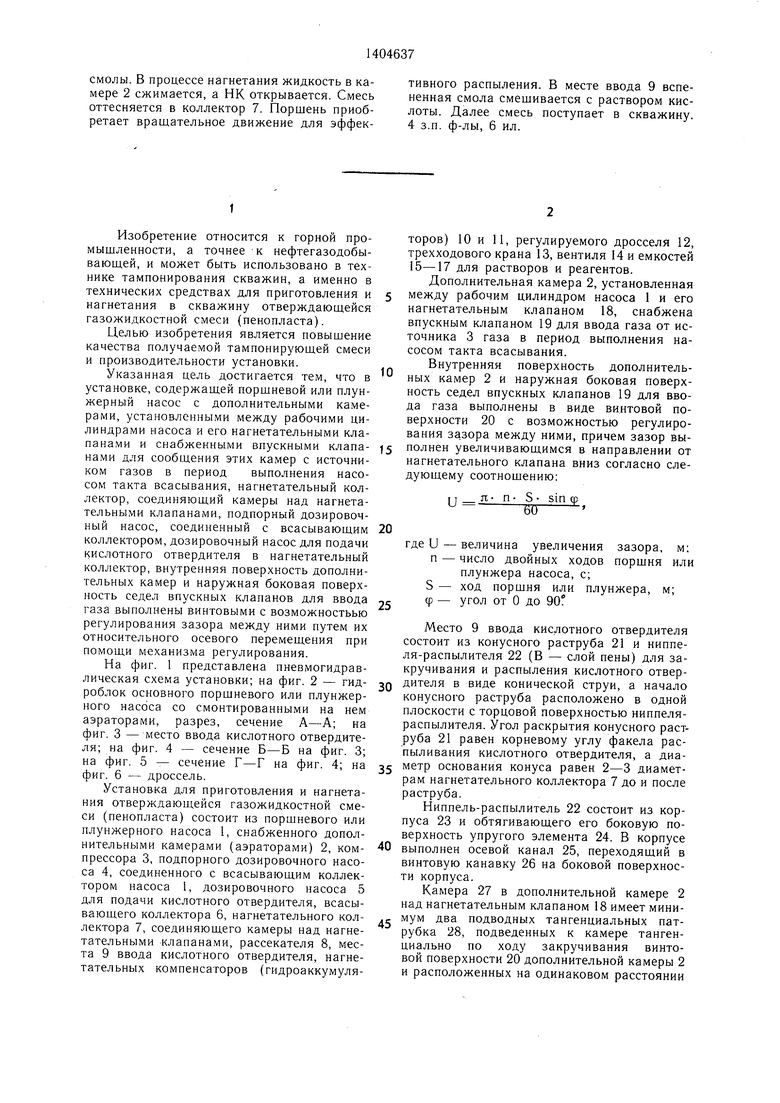

На фиг. 1 представлена пневмогидрав- лическая схема установки; на фиг. 2 - гидроблок основного поршневого или плунжерного насбса со смонтированными на нем аэраторами, разрез, сечение А-А; на фиг. 3 -место ввода кислотного отвердителя; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг. 6 - дроссель.

Установка для приготовления и нагнетания отверждающейся газожидкостной смеси (пенопласта) состоит из поршневого или плунжерного насоса 1, снабженного дополнительными камерами (аэраторами) 2, компрессора 3, подпорного дозировочного насоса 4, соединенного с всасывающим коллектором насоса 1, дозировочного насоса 5 для подачи кислотного отвердителя, всасывающего коллектора 6, нагнетательного коллектора 7, соединяющего камеры над нагнетательными клапанами, рассекателя 8, места 9 ввода кислотного отвердителя, нагнетательных компенсаторов (гидроаккумулятивного распыления. В месте ввода 9 вспененная смола смешивается с раствором кислоты. Далее смесь поступает в скважину. 4 з.п. ф-лы, 6 ил.

0

5

0

5

0

5

торов) 10 и 11, регулируемого дросселя 12, трехходового крана 13, вентиля 14 и емкостей 15-17 для растворов и реагентов.

Дополнительная камера 2, установленная между рабочим цилиндром насоса 1 и его нагнетательным клапаном 18, снабжена впускным клапаном 19 для ввода газа от источника 3 газа в период выполнения насосом такта всасывания.

Внутренняя поверхность дополнительных камер 2 и наружная боковая поверхность седел впускных клапанов 19 для ввода газа выполнены в виде винтовой поверхности 20 с возможностью регулирования зазора между ними, причем зазор выполнен увеличивающимся в направлении от нагнетательного клапана вниз согласно следующему соотнощению:

т 1 л п S sin ф

где и - величина увеличения зазора, м: п - число двойных ходов поршня или

плунжера насоса, с; S - ход поршня или плунжера, м; Ф - угол от О до 90°

Место 9 ввода кислотного отвердителя состоит из конусного раструба 21 и ниппеля-распылителя 22 (В - слой пены) для закручивания и распыления кислотного отвердителя в виде конической струи, а начало конусного раструба расположено в одной плоскости с торцовой поверхностью ниппеля- распылителя. Угол раскрытия конусного раструба 21 равен корневому углу факела рас- пыливания кислотного отвердителя, а диаметр основания конуса равен 2-3 диаметрам нагнетательного коллектора 7 до и после раструба.

Ниппель-распылитель 22 состоит из корпуса 23 и обтягивающего его боковую поверхность упругого элемента 24. В корпусе выполнен осевой канал 25, переходящий в винтовую канавку 26 на боковой поверхности корпуса.

Камера 27 в дополнительной камере 2 над нагнетательным клапаном 18 имеет минимум два подводных тангенциальных патрубка 28, подведенных к камере тангенциально по ходу закручивания винтовой поверхности 20 дополнительной камеры 2 и расположенных на одинаковом расстоянии

друг от друга по периметру радиального сечения дополнительной камеры 2.

Впускной клапан 19 для ввода газа выполнен в виде полого шара с нулевой или положительной плавучестью. Рассекатель 8 установлен в нагнетательном коллекторе 7 до места 9 ввода кислотного отвердите- ля в вертикальной части нагнетательного коллектора 7, имеет нижний подвод и верхний отвод смеси и выполнен в виде прост- транственного, многогранного, эластичного сетчатого каркаса длиной 180-220 мм, любая сторона ячейки которого выполнена в форме правильного пятиугольника с размером 1,5-2,5 мм по диаметру условно вписанного в него круга.

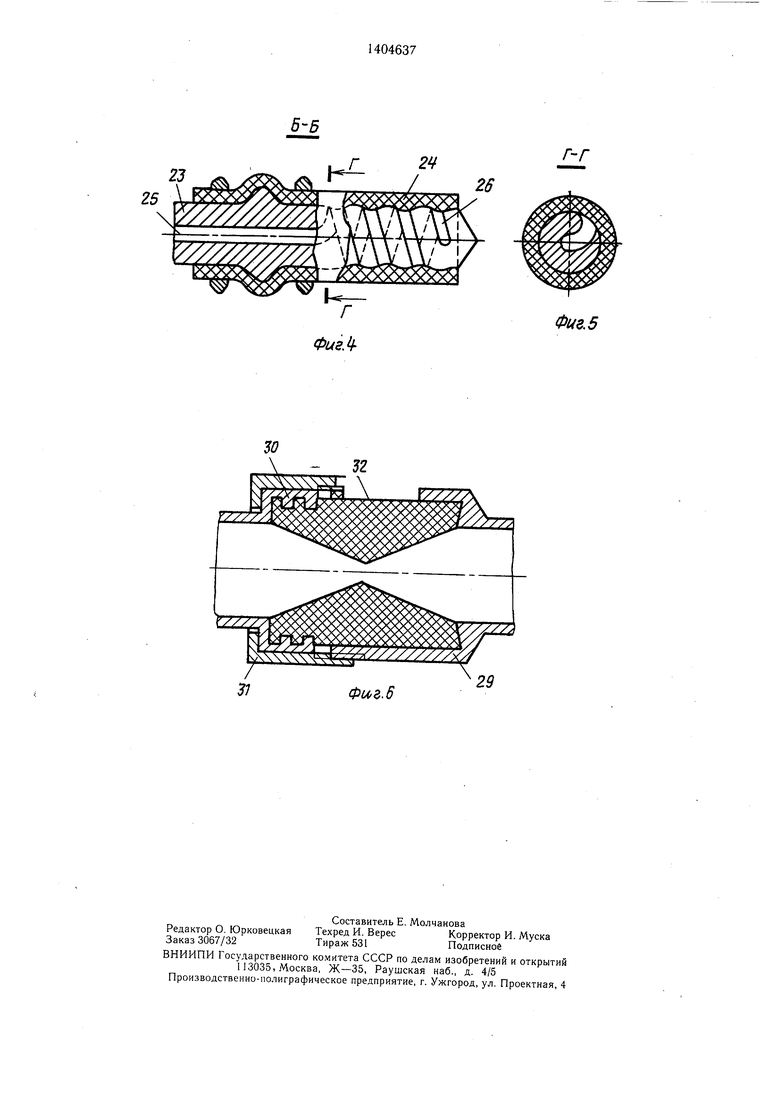

Нагнетательный компенсатор 10 установлен между подпорным дозировочным насосом 4 и всасывающим коллектором поршневого или плунжерного насоса 1, за нагнетательным компенсатором 10 установлен регулируемый дроссель 12, выполненный в виде корпуса 29 и уплотнительного элемента 30, соединенного с ним при помощи накидной гайки 31. Уплотнительный элемент 30 выполнен с П-образными пазами. Внутри корпуса 29 размещен упругий элемент 32 с внутренней поверхностью в форме двух усеченных конусов, соединенных вершинами, причем корпус выполнен с отверстием площадыр не менее 6-7 см в месте сопряжения с боковой поверхностью упругого элемента.

Установка работает следующим образом.

После подготовки установки к работе и образования жидкостного поршня из раствора смолы и ПАВ (путем заполнения раствором дополнительных камер 2 с помощью подпорного дозировочного насоса 4) производят запуск установки в режим нагнетания.

Рассмотрим повторяющийся цикл на примере одного цилиндра с установленной дополнительной камерой.

При выполнении одним из цилиндров насоса 1 такта всасывания жидкостный пор- щень в дополнительной камере 2 опускается и через впускной клапан 19 в нее вводится воздух от компрессора 3. Одновременно с этим в поршневую полость цилиндра через впускной клапан насоса 1 при помощи подпорного дозировочного насоса 4 поступает порция раствора смолы и ПАВ. К конду такта всасывания в дополнительной камере 2 находится объем поступившего газа, поджимаемый снизу жидкостным поршнем, при этом объем жидкостного поршня больше первоначального на величину поступившей порции раствора.

При выполнении насосом 1 такта нагнетания жидкость из поршневой полости вытесняется в дополнительную камеру 2, и смесь в ней сжимается до давления нагнетания, после чего открывается нагнетательный клапан 18 и газожидкостная смесь

через отводящие тангенциальные патрубки 28 вытесняется в нагнетательный коллектор 7. При этом движущийся по винтовым поверхностям 20 жидкостный поршень

приобретает вращательное движение с высокой скоростью и преобразуется в форму/ способствующую быстрому и эффективному распыливанию, что улучшает и ускоряет совместное диспергирование пенообразующего

,. раствора (раствор смолы и ПАВ) с газом и приводит, соответственно, к повышению качества получаемой пены и в дальнейшем тампонирующего пенопласта.

Далее газожидкостная смесь продвигается снизу вверх через рассекатель 8, что

5 ускоряет образование однородной и более высокократной пены.

В месте 9 ввода кислотного отвердите- ля происходит смешивание вспененной смолы с раствором кислоты, подаваемой при помощи дозировочного насоса 5 из емкости 17.

Причем ввод кислотного отвердителя осуществляют через ниппель-распылитель 22. Раствор кислотного отвердителя проходит через осевой канал 25 и попадает в винтовую канавку 26, предотвращая закупо5 ривание кислотной магистрали. Под действием давления раствора кислоты упругий элемент 24 отжимается от винтовых канавок 26 корпуса 23, раствор кислоты, продвигаясь, приобретает вращательное движение, скорость и форму, способствующую быстро0 му и эффективному распылению.

В случае остановки кислотоподающе- го насоса 5 упругий элемент 24 перекрывает винтовую канавку 26.

Подачу раствора смолы и ПАВ во всасывающий коллектор 6 осуществляют через

5 нагнетательный компенсатор (гидроаккумулятор) 10 и регулируемый дроссель 12 из упругого материала.

После ввода кислотного отвердителя отверждающаяся газожидкостная смесь

д (ОГЖС) поступает в скважину.

После окончания нагнетания ОГЖС отключают компрессор 3 и насосы 4 и 5, переключают трехходовой кран 13 на пропуск жидкости из емкости 16 для окончательного продавливания тампонирующей смеси.

5 В указанной схеме (фиг. 1) буровая насосная установка находится на буровой, поэтому в комплект передвижной малога- баритной установки входит все перечисленное оборудование за исключением насоса 1 и емкостей 15-17, в качестве которых ис0 пользуются товарные емкости, в которых поставляются реагенты, или емкости, имеющиеся на буровой.

Для получения пенопласта под низким давлением установка может быть легко соединена без насоса 1 и дополнительных

5 камер 2.

Установку можно также использовать для бурения скважин с пеной, при ведении горных, теплоизоляционных и горноспасательных работ.

Формула изобретения

П „ я- П- S- 5Шф

60 где и - величина увеличения зазора, м;

П - число двойных ходов поршня или

плунжера насоса, с;

S - ход поршня или плунжера, м;

ф - угол от О до 90°,

впускной клапан для ввода газа выполнен в виде полого шара с нулевой или положительной плавучестью, в нагнетательном коллекторе до места ввода кислотного отвердителя, в вертикальной его части установлен рассекатель, имеющий нижний подвод и верхний отвод смеси, место ввода кислотного отвердителя выполнено в виде конусного раструба с размещенным в нем ниппелем-распылителем для закручивания и распыления кислотного отвердителя в виде конической струи, а начало конусного раструба расположено в одной плоскос0

0

5

п

0

ти с торцовой поверхностью ниппеля-распылителя, причем камера над нагнетательным клапаном выполнена с минимум двумя отводными тангенциальными патрубками по ходу закручивания винтовой поверхности дополнительной камеры, расположенными на одинаковом расстоянии друг от друга по периметру радиального сечения камеры.

Фи9.2

22

В

.3

2J

Г-Г

0tf8.5

.6

29

Авторы

Даты

1988-06-23—Публикация

1986-01-06—Подача