Изобретение относится к электротехнике, в частности к устройствам для восстановления и ремонта изоляции электротехнических изделий.

Известна установка для пропитки и сушки изоляции, содержащая сушильную камеру предварительного нагрева, вакуум-пропиточный автоклав, сушильную камеру для окончательной сушки и транспортное устройство. В качестве сушильных камер использованы конвекционные печи (см. Барэмбо К.Н., Бернштейн Л.М. Сушка, пропитка и компаундирование обмоток электрических машин. - 2-е изд., перераб. и доп. - М.: Энергия, 1967, с. 220-222).

Основными недостатками данной установки являются большие габаритные размеры и повышенная материалоемкость за счет значительных размеров конвекционных печей для предварительного нагрева и окончательной сушки, а также значительная длительность технологического процесса, обусловленная использованием вышеназванных конвекционных печей в качестве сушильных камер предварительного нагрева и окончательной сушки.

Установка для вакуумной пропитки и заливки малогабаритных электротехнических изделий, используемая в качестве прототипа, содержит по меньшей мере группу из двух пропиточных емкостей, выполненных термостатируемыми, вакуумный насос, трубопроводы с запорными устройствами в виде вентилей. Группы параллельных емкостей соединены с вакуумным насосом через трубопроводы с запорными устройствами. Нижние части групп этих емкостей связаны между собой. Верхние части всех емкостей соединены с атмосферой (см. авторское свидетельство СССР 1415312, МПК6 Н 02 К 15/12).

Недостатками данной установки являются низкие производительность и экономичность, обусловленные, во-первых, необходимостью осуществления предварительной сушки после пропитки электротехнических изделий вне установки при непроизводительных перемещениях этих изделий, что связано со значительными финансовыми затратами и затратами времени, во-вторых, узкими функциональными возможностями вследствие отсутствия осуществления деструкции изоляции вышедшего из строя электротехнического изделия, так как не используется система создания раствора углекислого газа для деструкции, и отсутствия обеспечения сушки электротехнических изделий до и после пропитки; а также невысокое качество восстановленной изоляции вследствие пониженного качества пропитки, обусловленного неполным заполнением пор обмотки вследствие медленного создания вакуума в пропиточной емкости ввиду отсутствия в установке ресивера.

Предлагаемым изобретением решается задача повышения производительности и экономичности установки путем сокращения затрат времени на реализацию восстановительных работ и расширения ее функциональных возможностей, а также повышения качества изоляции.

Для достижения этого технического результата в предлагаемой установке для электротермовакуумного восстановления и ремонта электротехнических изделий, содержащей вакуумный насос, трубопроводы с запорными устройствами, группы параллельных связанных с атмосферой емкостей, соединенные с вакуумным насосом через трубопроводы с запорными устройствами, причем нижние части групп этих емкостей связаны между собой, упомянутые емкости выполнены в виде подключенных к вакуумному насосу через запорные устройства, в качестве которых использованы быстродействующие вакуумные задвижки, и ресивер первого автоклава и накопителя лака, второго автоклава и резервуара для водного раствора углекислого газа, соединенного с введенным в установку баллоном с углекислым газом. Верхние части первого автоклава, накопителя лака, второго автоклава, резервуара для водного раствора углекислого газа связаны через запорные устройства, в качестве которых использованы быстродействующие вакуумные задвижки, с атмосферой. Нижние части накопителя лака, резервуара для водного раствора углекислого газа связаны через запорные устройства с атмосферой. Нижние части первого автоклава и накопителя лака, второго автоклава и резервуара для водного раствора углекислого газа соединены между собой попарно запорными устройствами, в качестве которых использованы быстродействующие вакуумные задвижки. При этом к первому и второму автоклавам, накопителю лака подсоединены термопары, индукционные нагреватели, к ресиверу подключен вакуумметр.

Установка может быть снабжена влагомаслоотделителем, установленным между вакуумным насосом и ресивером.

Между вакуумным насосом и влагомаслоотделителем может быть установлено запорное устройство.

Установка может быть снабжена влагомаслоотделителем, установленным в трубопроводе между ресивером и автоклавами.

Кроме этого, нижняя и верхняя части ресивера могут быть связаны через запорные устройства с атмосферой.

Сокращение затрат времени обеспечивается за счет осуществления предварительной сушки перед пропиткой и сушки после пропитки внутри установки при устранении непроизводительных перемещений пропитываемых электротехнических изделий, что обусловлено использованием вакуумной системы, включающей вакуумный насос, влагомаслоотделители, ресивер, систему трубопроводов и запорных устройств, емкости, одна из которых выполнена в виде подключенного к вакуумному насосу через устройства и ресивер первого автоклава, к которому подсоединен индукционный нагреватель.

Расширение функциональных возможностей достигается за счет осуществления установкой деструкции изоляции поступивших в ремонт электротехнических изделий при использовании второго автоклава, резервуара для водного раствора углекислого газа и баллона с углекислым газом, подключенных к системе трубопроводов и запорных устройств, а также за счет осуществления сушки изделий до и после пропитки при использовании индукционного нагревателя.

Повышение качества изоляции электротехнических изделий обусловлено улучшением качества пропитки и сушки, так как емкости подключены к вакуумному насосу через ресивер, обеспечивающий наличие вакуума с остаточным давлением 0,1-13,3 кПа, и запорные устройства, выполненные в виде быстродействующих вакуумных задвижек, способствующие созданию резкого перепада между атмосферным давлением и вакуумом на короткое время, что позволяет при сушке полностью удалять влагу из пор изоляции, а при пропитке полностью заполнять освобожденные поры от воздуха пропиточным составом.

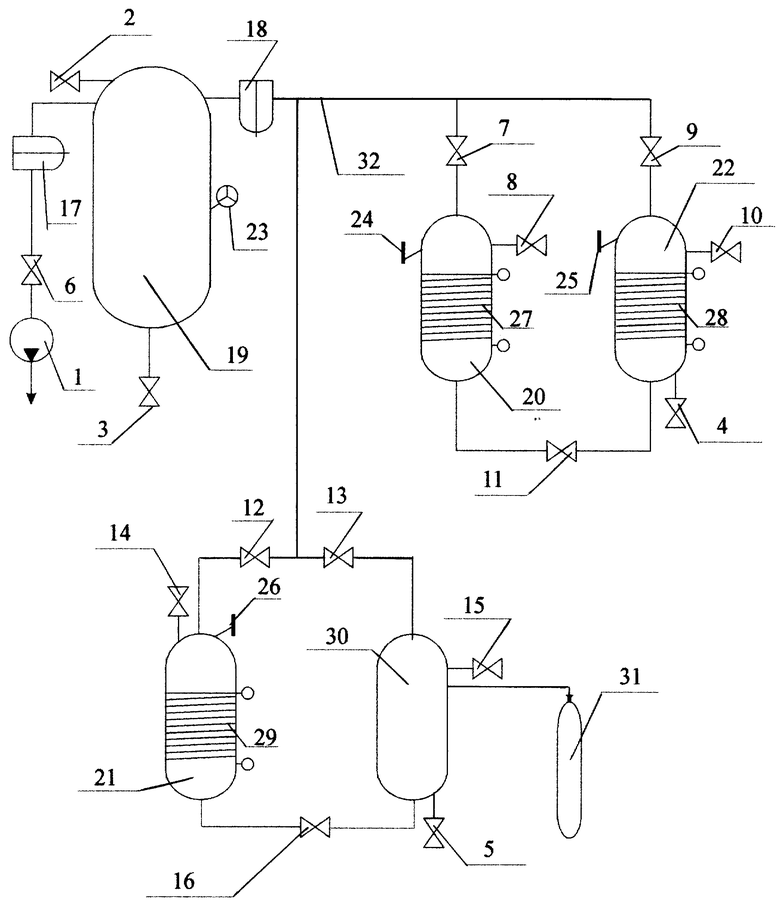

На чертеже схематически изображен пример выполнения предлагаемой установки.

Установка содержит вакуумную систему, включающую вакуумный насос 1, запорные устройства 2, 3, 4, 5, в качестве которых использованы краны, запорные устройства 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, в качестве которых использованы быстродействующие вакуумные задвижки, влагомаслоотделители 17 и 18, ресивер 19, емкости, выполненные в виде первого автоклава 20, второго автоклава 21, накопителя лака 22, вакуумметр 23, термопары 24, 25 и 26, индукционные нагреватели 27, 28 и 29, емкость, выполненную в виде резервуара для водного раствора углекислого газа 30, баллон с углекислым газом 31, а также системы трубопроводов 32. Вакуумный насос 1 соединен последовательно с запорным устройством 6, влагомаслоотделителем 17 и ресивером 19. Автоклавы 20 и 21, накопитель лака 22, резервуар для водного раствора углекислого газа 30 параллельно присоединены к ресиверу 19 через запорные устройства, соответственно, 7, 12, 9, 13, и последовательно через влагомаслоотделитель 18. Нижние части группы емкостей, выполненных в виде первого автоклава 20 и накопителя лака 22, соединены через запорное устройство 11, а нижние части группы емкостей, выполненных в виде второго автоклава 21 и резервуара для водного раствора углекислого газа 30, - через запорное устройство 16. Ресивер 19 содержит вакуумметр 23, а в верхней части ресивера 19 может быть установлено запорное устройство 2 для связи ресивера 19 с атмосферой. В нижней части ресивера 19 может быть установлено запорное устройство 3 для связи с атмосферой. Первый и второй автоклавы, 20 и 21 и накопитель лака 22 содержат, соответственно, термопары 24, 25 и 26, индукционные нагреватели 27, 28 и 29. В верхней части первого и второго автоклавов 20 и 21, накопителя лака 22, резервуара для водного раствора углекислого газа 30 установлены, соответственно, запорные устройства 8, 10, 14 и 15 для связи с атмосферой. В нижней части накопителя лака 22 и резервуара для водного раствора углекислого газа 30 установлены запорные устройства, соответственно, 4 и 5 для связи с атмосферой. Баллон с углекислым газом 31 соединен с резервуаром для водного раствора углекислого газа 30. Запорные устройства 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 выполнены в виде быстродействующих вакуумных задвижек для создания резкого перепада между атмосферным давлением и вакуумом на короткое время. Все запорные устройства связаны с трубопроводами 32.

Влагомаслоотделитель 17 может быть установлен между вакуммным насосом 1 и ресивером 19.

Запорное устройство 6 может быть установлено между вакуумным насосом 1 и влагомаслоотделителем 17.

Влагомаслоотделитель 18 может быть установлен в трубопроводе 32 между ресивером 19 и автоклавами 20, 21.

На заявляемой установке для электротермовакуумного восстановления и ремонта изоляции электротехнических изделий реализуют два независимых технологических процесса: пропитки и сушки изоляции и деструкции изоляции изделий.

Установка при электротермовакуумном восстановлении, а именно при пропитке и сушке изоляции электротехнических изделий, работает следующим образом.

Электротехнические изделия, например, статоры электродвигателей, размещаются в первом автоклаве 20. Запорные устройства 2, 3, 4 и запорные устройства 7, 8, 9, 10, 11, 12 и 13 закрываются, а запорное устройство 6 открывается. Запускается вакуумный насос 1, и создается вакуум в ресивере 19. Одновременно включается индукционный нагреватель 28 и производится нагрев пропиточного лака до температуры 70-85oС, за которой следят при помощи термопары 25. По достижении в ресивере 19 остаточного давления 0,1-13,3 кПа, определяемого по вакуумметру 23, открывается запорное устройство 9, ресивер 19 соединяется с накопителем лака 22 и производится вакуумирование лака в течение 5-20 мин. Запорное устройство 9 закрывается, открывается запорное устройство 10 и повышается давление в накопителе 22 лака до атмосферного. Проводится импульсное вакуумирование пропиточного лака путем открытия запорного устройства 9 и через 5-10 мин закрывается запорное устройство 9, открывается запорное устройство 10 и поднимается давление в накопителе лака 22 до атмосферного. Цикл импульсного набора и сбрасывания вакуума повторяется 3-5 раз. Запускается индукционный нагреватель 27 и производится нагрев находящихся в первом автоклаве 20 статоров. После достижения значения температуры в первом автоклаве 20 60-80oС, за которой следят при помощи термопары 24, индукционный нагреватель 27 выключается, и при наличии остаточного давления в ресивере 19 0,1-13,3 кПа открывается запорное устройство 7 на 1-10 мин. После этого запорное устройство 7 закрывается, открывается запорное устройство 8 и повышается давление в первом автоклаве 20 до атмосферного. Производятся 3-5 циклов импульсного набора и сброса вакуума. При наличии в ресивере 19 остаточного давления 0,1-13,3 кПа закрывается запорное устройство 8 и при закрытом запорном устройстве 9 и открытом запорном устройстве 10 последовательно открываются запорные устройства 11 и 7 и производится заполнение первого автоклава 20 пропиточным составом. После завершения процесса заполнения первого автоклава 20 пропиточным составом закрывается запорное устройство 11. Через 1-2 мин закрывается запорное устройство 7, открывается запорное устройство 8 и создается в первом автоклаве 20 атмосферное давление. Производится 1-2 цикла набора и сброса вакуума в первом автоклаве 20. После этого закрывается запорное устройство 7, последовательно открываются запорные устройства 8, 11 и 9 и перемещается пропиточный состав в накопитель лака 22. По окончании удаления пропиточного состава из первого автоклава 20 закрываются запорные устройства 8 и 11. Включается индукционный нагреватель 27 и в течение 1,5-2 час температура доводится до 110-130oС. При наличии в ресивере 19 остаточного давления 0,1-13,3 кПа открывается запорное устройство 5-10 минут. Закрывается запорное устройство 7 на 5-10 минут. В общей сложности производится 3-5 циклов вакуумирования. После этого закрывается запорное устройство 7, открывается запорное устройство 8, поднимается давление в первом автоклаве 20 до атмосферного и извлекаются пропитанные изделия из первого автоклава 20.

Установка при деструкции изоляции электротехнических изделий работает следующим образом.

Обрабатываемые изделия, например статоры электродвигателей, размещаются во втором автоклаве 21. Запорные устройства 2, 3, 5 и запорные устройства 7, 9, 12, 13, 14, 15 и 16 закрыты, а запорное устройство 6 открыто. Запускается вакуумный насос 1 и создается вакуум в ресивере 19. Резервуар для водного раствора углекислого газа 30 заполняется водой и производится ее насыщение углекислым газом из баллона с углекислым газом 31. При достижении остаточного давления в ресивере 19 0,1-5,3 кПа открывается запорное устройство 12. Последовательно открываются запорные устройства 15 и 16 и второй автоклав 21 заполняется водным раствором углекислого газа. После этого запорные устройства 16 и 15 последовательно закрываются. Включается индукционный нагреватель 29. По достижении температуры во втором автоклаве 21 80-150oС, слежение за которой осуществляется при помощи термопары 26, открывается запорное устройство 12 и изделия выдерживаются в течение 5-20 мин. После этого запорное устройство 12 закрывается, открывается запорное устройство 14 и создается во втором автоклаве 21 атмосферное давление. Осуществляются 3-5 одинаковых циклов чередования вакуумирования изделий и повышения давления до атмосферного. Затем закрывается запорное устройство 12, последовательно открываются запорные устройства 14, 16 и 13 и удаляется водный раствор углекислого газа с продуктами деструкции в резервуар для водного раствора углекислого газа 30. Последовательно закрываются запорные устройства 16, 13 и 14. Вынимаются изделия из второго автоклава 21 и извлекаются обмотки из пазов сердечников изделий путем механической разборки.

Как показали результаты исследования, использование предложенной установки для термовакуумного восстановления и ремонта изоляции электротехнических изделий позволяет сократить затраты времени пропитки и сушки изоляции в 4-5 раз при устранении перемещений пропитываемых изделий, повысить качество восстановления изоляции, а также обеспечить улучшение экологической обстановки рабочего помещения путем предотвращения загрязнения экологически вредными растворителями пропиточного лака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОБМОТКИ ИЗ ПАЗОВ СЕРДЕЧНИКА СТАТОРА ПРИ РЕМОНТЕ ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2168831C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2208234C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2208235C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2208236C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР С УТИЛИЗАЦИЕЙ ТЕПЛА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2189466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБИСМАЛЕИНИМИДНЫХ ФОРПОЛИМЕРОВ | 2000 |

|

RU2186793C2 |

| Установка вакуумной пропитки отливок | 2023 |

|

RU2820888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2399109C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ ПО МАССАМ | 2000 |

|

RU2190459C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ ПО ЭНЕРГИЯМ | 2000 |

|

RU2187171C2 |

Изобретение относится к электротехнике, в частности к восстановлению и ремонту изоляции электротехнических изделий. Сущность изобретения: группы параллельных емкостей, связанных с атмосферой, соединены с вакуумным насосом через трубопроводы с запорными устройствами. Емкости выполнены в виде подключенных к вакуумному насосу через запорные устройства, в качестве которых использованы быстродействующие вакуумные задвижки, и ресивер первого автоклава и накопителя лака, второго автоклава и резервуара для водного раствора углекислого газа, соединенного с введенным в установку баллоном с углекислым газом. Верхние части первого автоклава, накопителя лака, второго автоклава, резервуара для водного раствора углекислого газа связаны через запорные устройства, в качестве которых использованы быстродействующие вакуумные задвижки, с атмосферой. Нижние части накопителя лака, резервуара для водного раствора углекислого газа связаны через запорные устройства с атмосферой. Нижние части первого автоклава, накопителя лака, второго автоклава и резервуара для водного раствора углекислого газа соединены между собой попарно запорными устройствами, в качестве которых использованы быстродействующие вакуумные задвижки. Установка предназначена для реализации двух независимых технологических процессов: пропитки и сушки изоляции, деструкции изоляции электротехнических изделий, например, статоров электродвигателей. Техническим результатом предложенного изобретения является повышение производительности и экономичности установки путем сокращения затрат времени на реализацию восстановительных работ и повышение качества изоляции. 4 з.п. ф-лы, 1 ил.

| Установка для вакуумной пропитки и заливки малогабаритных электротехнических изделий | 1986 |

|

SU1415342A1 |

| RU 94012502 A1, 10.12.1995 | |||

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128392C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ДИАГНОСТИКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2005 |

|

RU2283504C1 |

| US 5636432 A, 10.06.1997. | |||

Авторы

Даты

2002-10-20—Публикация

2001-05-14—Подача