Изобретение относится к строительной промышленности и может быть использовано в технологии изготовления древесно-минеральных плит на основе измельченной древесины, минерального вяжущего.

Известен способ получения древесно-минеральных плит на основе древесно-цементных композиций путем перемешивания компонентов, формования ковра, горячего прессования с последующей выдержкой в сушильных камерах и термообработки в кипящей воде в течение 30-90 мин (SU 1209652 А, С 04 В 28/02, 07.02.1986).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что известный способ сложен технологически, энергоемок, громоздок в промышленном производстве. Кроме того, имеет значительную длительность процесса изготовления плит - на технологический цикл уходит 1-2 ч, а если в партии находятся сразу 20-30 плит, то производительность за 1 смену составляет всего 7-10 м2, при этом себестоимость такой продукции велика.

Технической задачей, на решение которой направлено заявляемое изобретение в условиях рыночной экономики производства древесно-минеральных плит, является повышение конкурентоспособности и рентабельности, упрощение технологии изготовления, сокращение времени цикла формования плит, уменьшение энергозатрат.

Указанная задача при осуществлении изобретения достигается тем, что в известном способе изготовления древесно-минеральных плит из минерального вяжущего - цемента, древесного заполнителя и добавок путем перемешивания компонентов, формования ковра, прессования с последующей выдержкой в сушильных камерах и охлаждения, новым является то, что в качестве древесного заполнителя берут стружки, крупные опилки, дробленку, влажностью 50-60%, в качестве добавки берут жидкое стекло, а совмещение компонентов осуществляют в следующей последовательности: в древесный заполнитель добавляют расчетное количество цемента и перемешивают до однородного состояния 1,5-2 мин, затем подают 3/4 части воды для равномерного увлажнения смеси и постоянно перемешивают 1 мин, затем подают жидкое стекло и 1/4 части воды и перемешивают 1,4-2 мин, формование ковра производят заполнением формы из бункера-распределителя и выравниванием смеси в формах, а процесс прессования проводят в формах, складываемых друг на друга в кассеты в течение 3-5 мин при температуре 15-20oС, при этом одна форма входит в другую, являясь пуансоном, и уплотняет смесь до нужной толщины плиты, затем кассету из пакета формы подают в сушильную камеру, где проводят выдержку при температуре 40-50oС в течение 12-24 ч в сухом потоке воздушных масс, после чего плиты освобождают от форм и охлаждают в естественных условиях.

Наличие вышеприведенных существенных признаков изобретения позволяет упростить способ по сравнению с известным, сократить длительность тепловой обработки, увеличить оборачиваемость форм, расширить базу применяемых отходов, снизить расход электроэнергии на технологический цикл изготовления, снизить стоимость за счет экономичности технологического процесса, сохранении прочности на изгиб, водостойкости.

Проведенный заявителями анализ уровня техники, включающий поиск по источникам патентной и научно-технической информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявители не обнаружили источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом способе, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявляемого изобретения условию "изобретательский уровень" заявители провели дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными признаками заявляемого способа. Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований для достижения технического результата. Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

Способ осуществляют следующим образом.

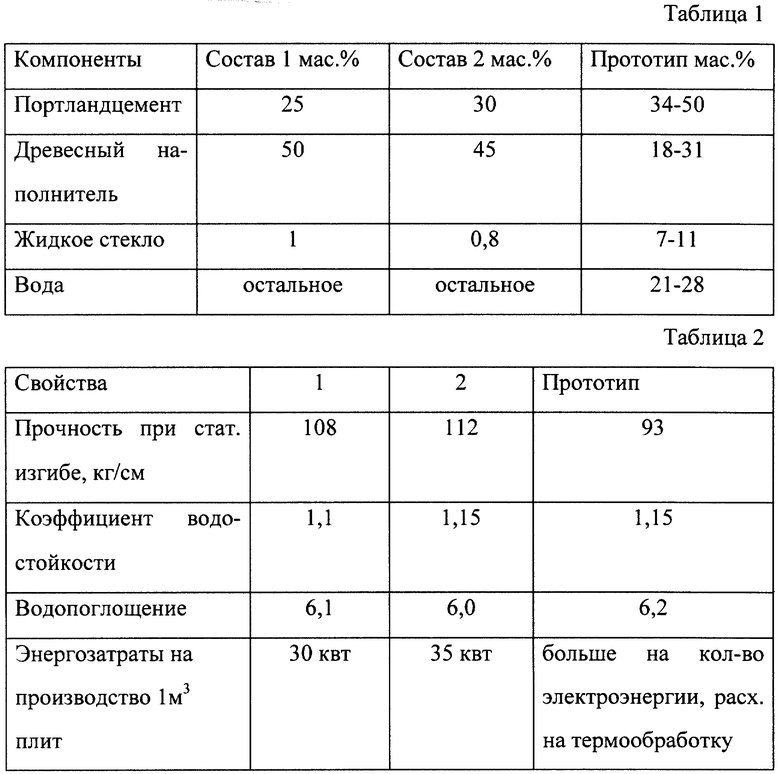

Древесные отходы загружают в бетоносмеситель, добавляют расчетное количество минерального вяжущего (цемента), смесь перемешивают до однородного состояния 1,5-2 мин. Затем подают воду в количестве 3/4 от расчетного для равномерного увлажнения смеси при постоянном перемешивании компонентов. На это уходит еще 1 мин, древесный заполнитель - это отходы деревообрабатывающего производства: стружка, крупные опилки и дробленка размером длиной 5-40 мм, толщиной 2-10 мм. Отходы обычно накапливаются в больших количествах и выдерживают в естественных условиях при температуре 15-20oС до влажности 50-60% в течение 1-3 мес под навесом. Цемент гидратирует воду и обволакивает древесные отходы. Начинают подачу жидкого стекла и 1/4 часть оставшейся воды. Жидкое стекло образует пленку, которая обволакивает стружку, облепленную цементным гелем, и часть воды добавляется в гель и уходит в древесный заполнитель. В дальнейшем эта часть воды, заключенная как бы в капсулу жидким стеклом, будет вытягиваться из древесного заполнителя, имеющего однородную влажную среду в 50-60%, чтобы исключить неравномерность воздействия линейных сил и будет способствовать набиранию прочности цементом. На этот цикл уходит еще 1,5-2 мин. Смесь готова, она имеет чуть заметный стеклянный блеск. Процесс перемешивания занимает 4-6 мин. Далее смесь выгружается в бункер-распределитель, который, передвигаясь, заполняет формы, выравнивает специальным устройством поверхность смеси заподлицо с гранями формы. Затем формы складываются в кассеты друг на друга в количестве 10-15 штук и подаются в зону прессования, где они прессуются в течение 3-5 мин при температуре 15-20oС, при этом одна форма входит в другую, являясь как бы пуансоном и уплотняет смесь до нужной толщины плиты. Для снятия статического давления пакет из форм с спрессованными древесно-минеральными плитами фиксируют специальными защипами, чтобы исключить явление упругой деформации древесного заполнителя, что вызовет частичное расширение объема сжатой древесной стружки и частичное разрушение системы статического соединения, нарушит адгезию цементного геля и древесного заполнителя, что может привести к снижению прочности древесно-минеральной плиты. Пакет форм с плитами подают в сушильную камеру, где проводится выдержка при температуре 40-50oС в течение 12-24 ч в сухом потоке воздушных масс. После сушки плиты освобождаются от форм и поступают на склад для дальнейшего охлаждения и выдержки в естественных условиях в течение 10-28 дней, а формы поступают в зону очистки, подготовки, смазки для дальнейшего оборота. Составы плит и данные испытаний приведены в табл. 1, 2.

Предлагаемый способ производства древесно-минеральных плит более экономичен по сравнению с прототипом, при этом исключаются энергоемкие циклы, сокращается время изготовления плит при сохранении свойств производственной продукции и качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2191756C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031881C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1998 |

|

RU2163581C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

Изобретение относится к области строительства и может быть использовано в технологии изготовления древесно-минеральных плит. Технический результат - упрощение технологии производства, сокращение времени цикла формования плит, уменьшение энергозатрат. Способ изготовления древесно-минеральных плит из минерального вяжущего - цемента, древесного заполнителя и добавок включает перемешивание компонентов, формование ковра, прессование с последующей выдержкой в сушильных камерах и охлаждение. В качестве древесного заполнителя используют стружку, крупные опилки, дробленку влажностью 50-60%, в качестве добавки - жидкое стекло. Совмещение компонентов осуществляют в следующей последовательности: в древесный заполнитель добавляют расчетное количество цемента и перемешивают до однородного состояния 1,5-2 мин, затем подают 3/4 части воды для равномерного увлажнения смеси и перемешивают 1 мин, затем подают жидкое стекло и 1/4 часть воды и перемешивают 1,5-2 мин. Формование ковра осуществляют заполнением форм из бункера-распределителя и выравниванием смеси в формах. Процесс прессования проводят при температуре 15-20oС в формах, складываемых в кассеты, в течение 3-5 мин. Сушку в сушильных камерах ведут при температуре 40-50oС в течение 12-24 ч в сухом потоке воздуха, после чего плиты освобождают из форм и охлаждают в естественных условиях. 2 табл.

Способ изготовления древесно-минеральных плит из минерального вяжущего - цемента, древесного заполнителя и добавок путем перемешивания компонентов, формования ковра, прессования с последующей выдержкой в сушильных камерах и охлаждения, отличающийся тем, что в качестве древесного заполнителя берут стружки, крупные опилки, дробленку, влажностью 50-60%, в качестве добавки берут жидкое стекло, а совмещение компонентов осуществляют в следующей последовательности: в древесный заполнитель добавляют расчетное количество цемента и перемешивают до однородного состояния 1,5-2 мин, затем подают 3/4 части воды для равномерного увлажнения смеси и постоянно перемешивают 1 мин, затем подают жидкое стекло и 1/4 части воды и перемешивают 1,5-2 мин, формование ковра производят заполнением форм из бункера-распределителя и выравниванием смеси в формах, а процесс прессования проводят в формах, складываемых друг на друга в кассеты, в течение 3-5 мин при температуре 15-20oС, при этом одна форма входит в другую, являясь пуансоном и уплотняет смесь до нужной толщины плиты, затем кассету из пакета форм подают в сушильную камеру, где проводят выдержку при температуре 40-50oС в течение 12-24 ч в сухом потоке воздушных масс, после чего плиты освобождают из форм и охлаждают в естественных условиях.

| Способ получения древесноминеральных плит | 1983 |

|

SU1209652A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КСИЛОЛИТОВЫХ БЛОКОВ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2062763C1 |

| Сырьевая смесь для получения арболита | 1976 |

|

SU617447A1 |

| ЩЕРБАКОВ А.С | |||

| и др | |||

| Арболит | |||

| Повышение качества и долговечности | |||

| - М.: Лесная промышленность, 1979, с.109, 110, 113 | |||

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Л.О., 1990, с.128, 130, 142, 144, 145, 299 | |||

| КОРОТАЕВ Э.И | |||

| и др | |||

| Производство строительных материалов из древесных отходов | |||

| - М.: Лесная промышленность, 1972, с.64. | |||

Авторы

Даты

2002-10-27—Публикация

2000-08-17—Подача