Изобретение относится к области строительства и может быть использовано при изготовлении строительных материалов для строительства промышленных объектов, жилых домов, коттеджей, сельскохозяйственных построек и т.д.

Известен опилкобетон, включающий портландцемент, гашеную известь, опилки, песок или мелкий гравий, глину и воду (RU 2106322, кл. МПК С 04 В 28/00).

Однако он требует использования предварительно обработанной извести, на что требуются дополнительные расходы электроэнергии, а также дорогостоящего цемента. Опилкобетон при этом имеет высокий коэффициент теплопроводности.

Известна сырьевая смесь для получения арболита, включающая абсолютно сухую измельченную древесину, минеральное вяжущее, порошкообразную известь, хлористый кальций (RU 1204598, кл. МПК С 04 В 18/26).

Смесь должна быть абсолютно сухая, для чего требуются значительные энергозатраты, и в ней используется химически активное вещество - хлористый кальций.

Известна сырьевая смесь, в состав которой входят: древесная стружка, портландцемент, жидкое стекло, сернокислый алюминий (SU 1380957, кл. МПК В 28 В 1/52).

Использование хлористого кальция представляет собой химически активную добавку.

Известен способ получения смеси на основе древесного заполнителя, включающий перемешивание опилок, предварительно обработанных в суспензии глины с цементом (RU 2031881, кл. МПК С 04 В 28/02).

Недостатком известного способа являются дополнительные затраты, которые необходимо сделать для предварительной обработки опилок.

Известен способ получения сырьевой смеси, включающий нанесение на абсолютно сухую древесную стружку водного раствора лигносульфоната, полученного на кальций-натриевом основании. Затем на обработанную стружку дополнительно наносят раствор жидкого стекла и раствор сернокислого алюминия и смешивают с минеральным вяжущим - портландцементом.

К недостаткам способа относится использование абсолютно сухой древесины, что требует значительных энергозатрат, а также химически активных веществ - лигносульфоната и сернокислого алюминия.

Известна сырьевая смесь для изготовления опилкобетонных блоков, включающая портландцемент 20-25 мас.ч., древесный заполнитель 50-55 мас.ч., минеральный заполнитель 16-20 мас.ч., 4-хлор,2,3,5,6-фторфенолят калия 0,05-0,10 мас.ч. и воду 4-10 мас.ч. (RU 2039717, кл. С 04 В 28/00).

Известен способ получения сырьевой смеси для изготовления опилкобетонных блоков, включающий предварительную пропитку древесного заполнителя водным раствором 4-хлор,2,3,5,6-фторфенолята калия в течение 3 5 часов при температуре 20±5oC с последующим добавлением песка (минерального заполнителя), портландцемента, гипса, воды и перемешиванием в течение 30-40 минут (патент РФ 2039717, кл. МПК С 04 В 28/00).

Недостаток известной смеси и способа ее получения заключается в том, что требуется предварительная обработка древесного заполнителя и большое время для приготовления смеси данного состава, тем самым уменьшается производительность и увеличивается себестоимость продукции.

Технической задачей, на решение которой направлена заявляемая группа изобретений, является ускорение получения сырьевой смеси для изготовления древесно-бетонных материалов, а также исключение из состава смеси химически вредных добавок, упрощение технологического процесса получения смеси.

Технический результат - ускорение процесса приготовления смеси, исключение из состава смеси химически вредных добавок, упрощение технологического процесса.

Указанный единый технический результат при осуществлении группы изобретений по объекту - веществу достигается тем, что в известной сырьевой смеси для изготовления древесно-бетонных материалов, включающей минеральное вяжущее, древесный и минеральный заполнители, добавку и воду, особенность заключается в том, что она содержит в качестве древесного заполнителя опилки, стружку, дробленку, отходы производства арболита, древесного бетона, древесно-цементных плит однородной влажности, в качестве минерального заполнителя - песок речной, карьерный, шлаки, тощую глину в любых соотношениях, а в качестве добавки - жидкое стекло при следующих соотношениях компонентов мас.ч.:

Минеральное вяжущее - 25,5 - 40

Древесный заполнитель - 30 - 49,5

Минеральный заполнитель - 1 - 15,5

Добавка - жидкое стекло - 0,2 - 0,74

Вода - До получения однородной рассыпчатой массы.

Заявляемая сырьевая смесь для получения древесно-бетонных материалов имеет ряд преимуществ по сравнению с известной, например, в ней используется химически нейтральная добавка - жидкое стекло. Древесный заполнитель, кроме опилок, стружки, дробленки, может содержать отходы производства арболита, древесного бетона, древесно-цементных плит и т.д., при этом он не требует никакой предварительной обработки, возможно только вылеживание его при положительной температуре воздуха до однородного состояния по влажности. Минеральным заполнителем может служить песок речной, карьерный, шлаки, тощие глины, суглинки в любых соотношениях. В качестве минерального вяжущего берут цемент любой марки, а в целях его экономии при незначительном снижении прочности изделия добавляют молотую известь, которая вдобавок служит антисептиком для древесного заполнителя.

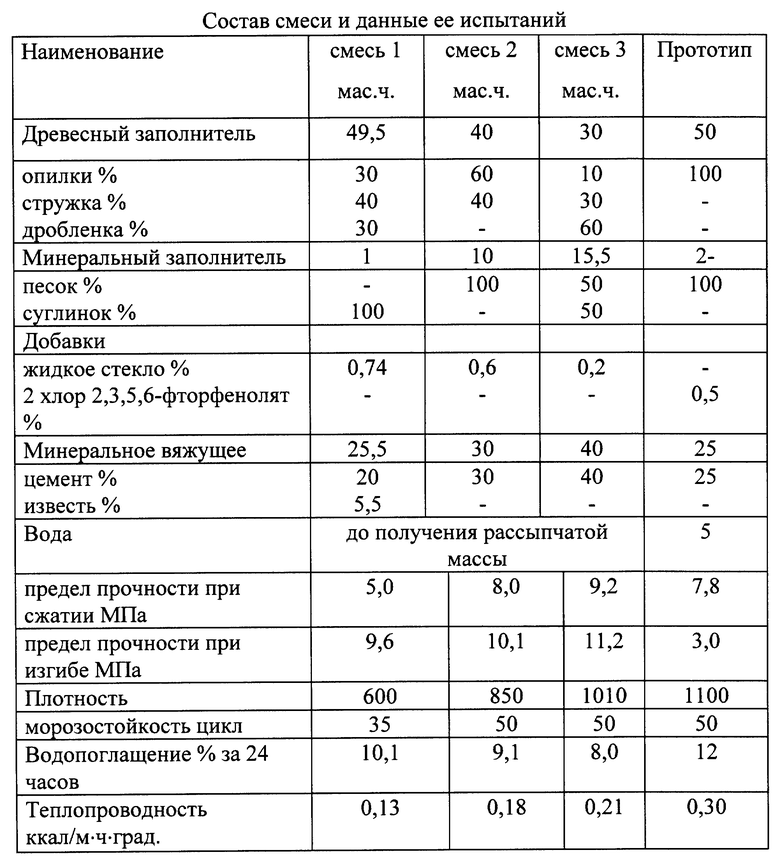

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе получения сырьевой смеси для изготовления древесно-бетонных материалов, включающем перемешивание древесного заполнителя с минеральным заполнителем, минеральным вяжущим, добавкой и водой, особенность заключается в том, что процесс изготовления смеси проводят непрерывно в три стадии, на первой из которых древесный заполнитель перемешивают с минеральным вяжущим насухо в течение 1-1,5 минут, на второй стадии добавляют 3/4 количества необходимой воды и жидкое стекло и ведут перемешивание в течение 1-1,5 минут, на третьей стадии добавляют минеральный заполнитель и оставшуюся воду и окончательно перемешивают до получения однородной рассыпчатой массы в течение 1-2 минут. Заявляемый способ получения сырьевой смеси для изготовления древесно-бетонных материалов существенно превосходит известный способ. В частности, отсутствует необходимость предварительной обработки древесного заполнителя химически активной добавкой, что значительно упрощает процесс изготовления, при этом отпадает необходимость решать ряд технических вопросов - как загружать, как менять химический раствор, как выгружать из емкости отходы и т. д. На это требуется целая технологическая линия, дополнительные затраты, увеличивается трудоемкость процесса. В предлагаемом изобретении заполнитель сразу подается в бетоносмеситель. В условиях деревообрабатывающего производства, как правило, накапливается большое количество отходов: стружки, опилки, дробленка и они, как правило, вылеживаются 1-2 месяца, тем самым получается древесный заполнитель с однородной влажностью 40-50-60%. В этом случае при изготовлении древесно-бетонных изделий образуется однородная гомогенная структура, в которой физико-химические процессы протекают одинаково равномерно во всем теле изделия. Заявляемый способ позволяет примерно в 10 раз ускорить время изготовления смеси. Только в такой последовательности изготовления смеси значительно улучшаются ее свойства, результаты испытаний которых приведены в таблице.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - способ получения сырьевой смеси для изготовления древесно-бетонных материалов предназначен для получения другого заявленного объекта группы - сырьевой смеси для изготовления древесно-бетонных материалов, при этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата принципиально одним и тем же путем.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта-способа, так и для объекта-вещества, позволит установить, что заявитель не обнаружил аналоги как для способа, так и для вещества заявленной группы, характеризующиеся признаками, тождественными всем существенным признакам как способа, так и вещества заявленной группы изобретений. Определение выявленного аналога-прототипа как для способа, так и вещества, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов группы изобретений соответствует условию "новизна".

Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранного прототипа для каждого объекта заявленной группы изобретений. Результаты поиска показали, что каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение технического результата.

Следовательно, каждый из объектов заявленной группы изобретений соответствует условию "изобретательский уровень".

Способ получения сырьевой смеси для изготовления древесно-бетонных материалов осуществляют следующим образом: в бетоносмеситель загружают древесный заполнитель и минеральное вяжущее и перемешивают насухо до однородного состояния в течение 1-1,5 минут, далее добавляют воду 3/4 от расчетного количества и жидкое стекло, все перемешивают еще 1-1,5 минут. При этом минеральное вяжущее - цемент, как более активное вещество, гидратирует воду, образуя цементный гель, который налипает на древесные частицы, а жидкое стекло, растворяясь в части воды, образует пленку, которая обволакивает частицы древесного заполнителя с частицами цементного геля и образует как бы замкнутую капсулу, в которой стабилизируется процесс схватывания цемента при незначительном колебании влажности древесного заполнителя. Далее загружают минеральный заполнитель и оставшуюся часть воды и перемешивание ведут 1-2 минуты. При этом частицы минерального заполнителя, не нарушая сложившейся структуры капсулы древесного заполнителя, облепленного цементным гелем и заключенного в пленку жидким стеклом, равномерно распределяются между этими частицами и увлажняются за счет добавленной воды. После того как частицы минерального заполнителя напитаются водой, они под действием соматических сил прилипнут к частицам - капсулам из древесного заполнителя и цементного геля. Весь процесс перемешивания происходит непрерывно в течение 3-5 минут. При этом получается однородная рассыпчатая масса сырьевой смеси.

Способ получения сырьевой смеси, таким образом, осуществляют в три стадии: 1 стадия - перемешивание древесного заполнителя и минерального вяжущего насухо в течение 1-1,5 мин; 2 стадия - перемешивание древесного заполнителя и минерального вяжущего с 3/4 расчетного количества воды и добавкой - жидким стеклом в течение 1-1,5 минут; 3 стадия - перемешивание древесного заполнителя и минерального вяжущего, затворенных 3/4 количества воды и жидким стеклом с минеральным заполнителем и оставшейся водой в течение 1-2 минут.

Из полученной сырьевой смеси можно готовить разнообразные древесно-бетонные изделия - блоки, панели, плиты, брус различных размеров и конфигураций одним из следующих способов: вибрированием, вибрированием с пригрузом, прессованием при температуре 15-20oС, вертикально направленной вибрацией, пневмо- и механическим трамбованием с последующей сушкой и твердением.

Использование предлагаемой сырьевой смеси для изготовления древесно-бетонных материалов и способа ее получения позволяет в несколько раз ускорить процесс получения смеси и улучшить ее свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2191756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ ПЛИТ | 2000 |

|

RU2191761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186750C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2004 |

|

RU2267467C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| СПОСОБ ПРОИЗВОДСТВА АРБОЛИТА | 2000 |

|

RU2177926C1 |

Изобретение относится к области строительства и может быть использовано при изготовлении стройматериалов для строительства промышленных и жилых объектов. Сырьевая смесь для изготовления древесно-бетонных материалов включает минеральное вяжущее, древесный и минеральный заполнители, добавку и воду. В качестве добавки берут жидкое стекло при следующих соотношениях компонентов, мас. ч.: минеральное вяжущее 25,5-40; древесный заполнитель 30-49,5; минеральный заполнитель 1-15,5; жидкое стекло 0,2-0,74; вода - до получения однородной рассыпчатой массы. Способ получения сырьевой смеси для изготовления древесно-бетонных материалов включает перемешивание древесного заполнителя с минеральным заполнителем, минеральным вяжущим, добавкой и водой, причем процесс изготовления смеси проводят непрерывно в три стадии, на первой из которых древесный заполнитель перемешивают с минеральным вяжущим насухо в течение 1-1,5 мин, на второй стадии добавляют 3/4 количества расчетной воды и жидкое стекло и перемешивание ведут 1-1,5 мин, на третьей стадии добавляют минеральный заполнитель и оставшуюся воду и окончательно перемешивают смесь до поучения однородной рассыпчатой массы в течение 1-2 мин. Технический результат: ускорение процесса получения смеси и улучшение ее свойств. 2 с.п. ф-лы, 1 табл.

Минеральное вяжущее - 25,5-40

Древесный заполнитель - 30-49,5

Минеральный заполнитель - 1-15,5

Добавка - жидкое стекло - 0,2-0,74

Вода - До получения однородной рассыпчатой массы

2. Способ получения сырьевой смеси для изготовления древесно-бетонных материалов, включающий перемешивание древесного заполнителя с минеральным заполнителем, минеральным вяжущим, добавкой и водой, отличающийся тем, что процесс изготовления смеси проводят непрерывно в три стадии, на первой из которых древесный заполнитель перемешивают с минеральным вяжущим насухо в течение 1-1,5 мин, на второй стадии добавляют 3/4 количества расчетной воды и жидкое стекло и перемешивание ведут 1-1,5 мин, на третьей стадии добавляют минеральный заполнитель и оставшуюся воду и окончательно перемешивают смесь до получения однородной рассыпчатой массы в течение 1-2 мин.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПИЛОБЕТОННЫХ БЛОКОВ | 1992 |

|

RU2039717C1 |

| Арболитовая смесь для изготовления армированных изделий | 1976 |

|

SU581128A1 |

| АРБОЛИТОВАЯ СМЕСЬ | 1998 |

|

RU2139838C1 |

| Сырьевая строительная смесь | 1984 |

|

SU1203069A1 |

| КОРОТАЕВ Э.И., СИМОНОВ В.И | |||

| Производство строительных материалов из древесных отходов | |||

| - М.: Лесная промышленность, 1972, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2002-12-20—Публикация

2000-10-04—Подача