Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении древесно-цементных изделий, например опилкобетона.

Известны способы изготовления строительных изделий на основе древесно-цементных композиций, например, получение древесно-минеральных плит из минерального вяжущего, щелочного активизатора твердения и измельченной древесным путем перемешивания компонентов, формования, горячего прессования с последую- щей выдержкой в сушильной камере и последующей термообработкой в кипящей воде в течение 30-90 мин [1].

Данный способ сложен технологически и не позволяет получить изделия из опилкобетона с высокой прочностью.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения теплоизоляционных плит, предусматривающий предварительное выдерживание древесного заполнителя в емкости с кипящей водой в течение 5-10 мин, извлечение обработанного заполнителя, загружение его в обогреваемый смеситель, куда добавляют нагретые до 90-100оС вяжущие, перемешивание, уплотнение и выдерживание в камере при температуре 180-250оС [2].

Однако данный способ изготовления не позволяет получить изделия из опилкобетона с высокой прочностью и требует значительных тепловых затрат, что усложняет технологию.

Целью предлагаемого изобретения является повышение прочности и водостойкости при одновременном снижении плотности изделий.

Цель достигается тем, что в способе изготовления штучных строительных изделий на древесном заполнителе, включающем перемешивание опилок, предварительно обработанных в жидкой среде при температуре 100оС не менее 5 мин, с цементом и растворами минерализаторов, формование, уплотнение и твердение, предварительную обработку опилок осуществляют в суспензии глины, взятой в соотношении глина: вода по массе от 0,2:1 до 0,3:1, при этом соотношение опилки: суспензия составляет по объему не менее 1:2, а уплотнение отформованных изделий осуществляют вибрированием под пригрузом при трехступенчато возрастающей величине пригруза от 0,1-0,15 кг/см2 на первой до 0,4-0,45 кг/см2 на последней ступени пригруза, причем продолжительность воздействия каждой из ступеней пригруза составляет 10-15 с.

Отличительные признаки заявляемого изобретения, относящиеся к совокупности способа предварительной обработки опилок и трехступенчатого уплотнения изделий на их основе по предложенному режиму, отсутствуют во всех технических решениях и обуславливают достижение нового положительного эффекта - существенного повышения прочности и водостойкости при одновременном снижении плотности.

П р и м е р 1. Изделия готовят из смеси, содержащей 320 кг портландцемента М 400; 2,1 м3 опилок смешанных пород и водные растворы, с содержанием 15 кг жидкого стекла и 12 кг хлорида кальция, на 1 м3 материала.

Изготовление изделий осуществляют следующим образом.

Сначала готовят суспензию глины с соотношением глина: вода по массе 0,2: 1. Нагревают суспензию до 100оС и погружают в нее опилки, исходя из соотношения опилки: суспензия 1:2 по объему. Опилки выдерживают в суспензии с момента закипания (при 100оС) не менее 5 мин. После чего обработанные опилки извлекают из емкости, дают излишней жидкости стечь и загружают в смеситель. Туда же последовательно вводят цемент, водные растворы минерализаторов - хлорида кальция и жидкого стекла и перемешивают. Полученную массу укладывают в металлические формы, и уплотняют отформованные изделия вибрированием с пригрузом при трехступенчато возрастающей величине пригруза с выдержкой на каждой ступени пригруза в течение 10-15 с и увеличением величины пригруза в течение такого же промежутка времени. Таким образом, общее время уплотнения составляет 60-90 с.

Так, в примере 1 величина пригруза на 1 ступени составляет 0,1 кг/см2, время выдержки при этой величине пригруза - 10 с, увеличивают величину пригруза до 0,25 кг/см2 в течение такого же времени (10 с), время выдержки на второй ступени пригруза составляет также 10 с. После чего в течение 10 с увеличивают величину пригруза до 0,45 кг/см2 и выдерживают пригруз на этой ступени также в течение 10 с. Сразу после окончания уплотнения изделия могут быть распалублены и на поддонах их направляют на термовлажностную обработку, которую осуществляют при 80оС по режиму 2+6+2 ч.

Образцы испытывают в 28-суточном возрасте. Определяют предел прочности на сжатие по ГОСТ 10180-78. Среднюю плотность изделий определяют по ГОСТ 12730.1-78 на тех же образцах, что и прочность. Водостойкость характеризуется коэффициентом размягчения, который определяется как отношение прочности образцов, насыщенных водой, к прочности сухих образцов.

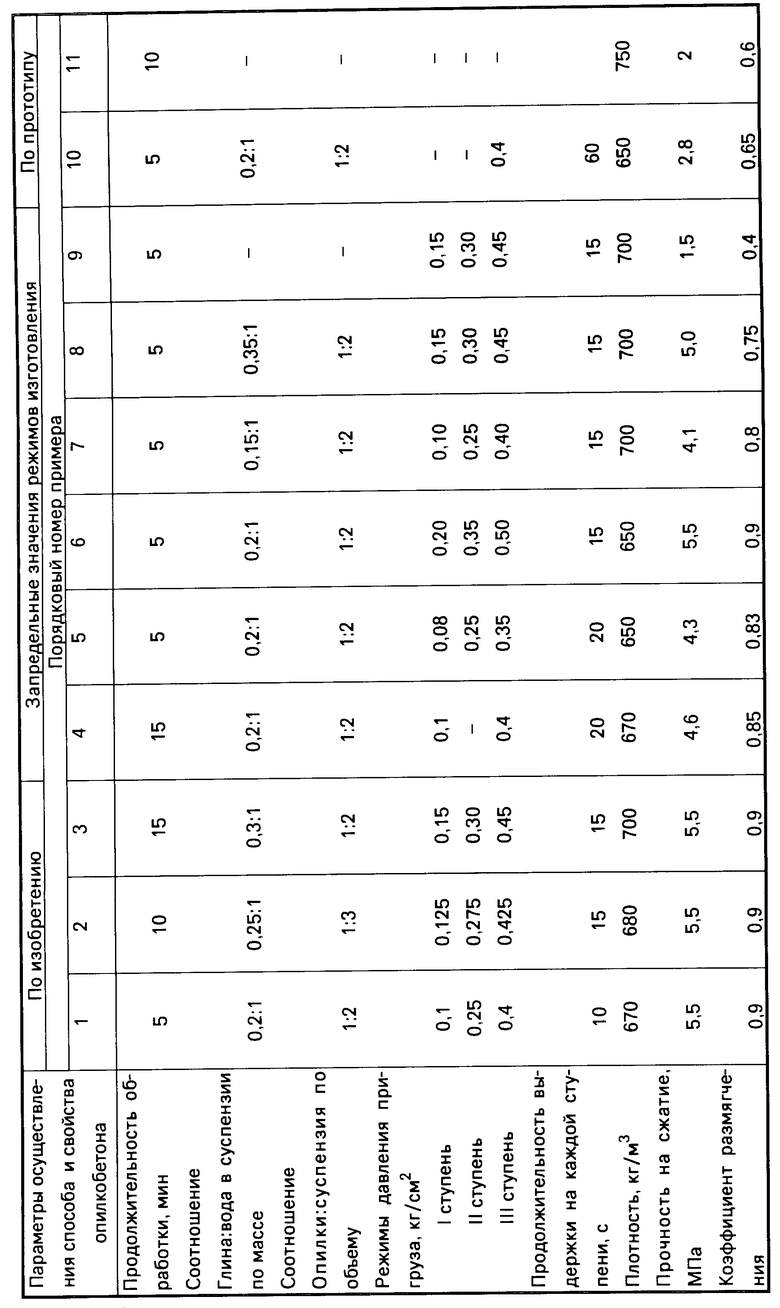

Последовательность проведения операции способа аналогична для последующих примеров 2-3, 4-10. Конкретные параметры осуществления способа и свойства полученных изделий сведены в таблицу.

Примеры 1-3 соответствуют режимам осуществления способа по изобретению. Примеры 4-10 приведены для подтверждения оптимальности заявленных условий и режимов осуществления предложенного способа. Все примеры выполнены на приведенном выше составе опилкобетона. Пример 11 соответствует прототипу.

Выбор предельных значений режимов осуществления способа обусловлен следующим соображением.

При уменьшении температуры ниже 100оС и продолжительности менее 5 мин обработки опилок эффект повышения прочности изделий резко снижается. При соотношении глина: вода в суспензии для обработки опилок менее чем 0,2:1 (пример 7) не обеспечивается достижение прочности, а выше чем 0,3:1 (пример 8) - снижается коэффициент размягчения образцов.

При соотношении опилки: суспензия менее 1:2 не достигается обработка всего объема опилок, что не позволяет достигнуть стабильного улучшения конечных физико-механических свойств. Увеличение соотношения неоправдано экономически, так как увеличиваем расход глины и габаритные размеры оборудования.

При формовании изделий при величине давления пригруза менее 0,1 кг/см2 (пример 5) не достигается необходимой прочности материала и одновременно с уменьшением его плотности уменьшается водостойкость образцов (коэффициент размягчения).

При увеличении давления пригруза выше предложенного (пример 6) отформованные изделия получаются некалиброванных размеров и при достаточной прочности имеют повышенную плотность, что ухудшает его теплотехнические свойства. В случае приложения величины пригруза в две или одну ступень (примеры 4 и 10) одновременно с недопрессовкой изделия имеют пониженную плотность и пониженный коэффициент размягчения. Если при изготовлении изделий используют предложенные режимы уплотнения образцов, но предварительно не обрабатывают предложенным способом опилки, показатели прочности и водостойкости изделий ниже оптимальных в 2-3 раза (пример 9). Это является подтверждением необходимости применения именно всей совокупности признаков способа.

Продолжительность выдержки на каждой ступени менее 10 с приводит к последующей распрессовке формуемого изделия, т.е. к резкому ухудшению однородности структуры и прочности. Увеличение продолжительности уплотнения свыше 15 с не влияет на улучшение свойств и неоправданно удлиняет технологический цикл.

Таким образом, предложенный способ изготовления штучных изделий на основе древесного заполнителя, включающий предложенную последовательность операций и режимов, позволяет:

- получить изделия повышенной прочности,

- снизить плотность получаемых изделий и этим улучшить их теплотехнические свойства,

- существенно повысить водостойкость изделий,

- сократить цикл изготовления изделий и повысить оборачиваемость форм.

Применение разработанного способа позволит расширить сырьевую базу древесно-цементных материалов, вовлекая в их производство ранее неиспользованные мягкие отходы - опилки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1990 |

|

SU1723071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186750C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| Способ изготовления теплоизоляционного материала | 1990 |

|

SU1763426A1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ | 1993 |

|

RU2062846C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОПИЛКОБЕТОННЫХ КИРПИЧЕЙ ^МЕТОДОМ ПОЛУСУХОГО ВИБРОПРЕССОВАНИЯ | 2012 |

|

RU2570726C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕРЕВЯННЫХ НЕСУЩИХ И ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 1992 |

|

RU2040647C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОПИЛКОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА | 2018 |

|

RU2695313C1 |

| Способ обработки древесного заполнителя для производства арболита | 1990 |

|

SU1740346A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ФУНДАМЕНТОВ В ЗИМНИХ УСЛОВИЯХ | 1988 |

|

RU2043461C1 |

Использование: в промышленности строительных материалов, при изготовлении изделий из опилкобетона. Способ изготовления штучных строительных изделий на основе древесного заполнителя заключается в том, что сначала осуществляют обработку опилок, в суспензии глины, взятой в соотношении глина: вода по массе 0,2 : 1 до 0,3 : 1 при этом соотношение опилки: суспензия составляет по объему не менее 1 : 2. Затем перемешивают с цементом и производят уплотнение вибрированием под пригрузом при трехступенчато возрастающей величине пригруза от 0,1-0,15 кг/см2 на первой ступени до 0,4-0,45 кг/см2 на последней ступени пригруза, причем продолжительность воздействия каждой из ступеней пригруза составляет 10 - 15 с. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ на основе древесного заполнителя, включающий перемешивание опилок, предварительно обработанных в жидкой среде при 100oС не менее 5 мин, с цементом и растворами минерализаторов, формование, уплотнение и твердение, отличающийся тем, что, с целью повышения прочности и водостойкости при одновременном снижении плотности, предварительную обработку опилок осуществляют в суспензии глины, взятой в массовом соотношении глина : вода 0,2 - 0,3 : 1, при этом объемное соотношение опилки : суспензия не менее 1 : 2, а уплотнение отформованных изделий осуществляют вибрированием под пригрузом при трехступенчато возрастающей величине пригруза от 0,1 - 0,15 кг/см2 на первой до 0,4 - 0,45 кг/см2 на последней ступени пригруза, причем продолжительность воздействия каждой из ступеней пригруза составляет 10 - 15 с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 0 |

|

SU355134A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1991-06-26—Подача