Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении древесно-цементных изделий.

Известен способ получения теплоизоляционных плит, предусматривающий предварительное выдерживание древесного заполнителя в емкости с кипящей водой в течение 5-10 минут, извлечение отработанного заполнителя, загружение его в обогреваемый смеситель, куда добавляют нагретые до 90-100oС вяжущие, перемешивание, уплотнение и выдерживание в камере при температуре 180-250oС (см. авторское свидетельство СССР 355134, кл. С 04 В 18/26, 1971 г.).

Однако этот способ изготовления не позволяет получать изделия из древесно-цементных изделий с высокой прочностью - требует значительных тепловых затрат.

Наиболее близким к заявляемому по технической сущности и достигаемому результату по совокупности признаков является способ изготовления штучных строительных изделий на основе древесного заполнителя, включающий сначала обработку его в суспензии глины в воде в соотношении 0,2:1 при температуре 100oС в течение не менее 5 минут с момента закипания, затем перемешивание с цементом и добавками. Полученную массу укладывают в металлические формы и уже отформованные изделия уплотняют вибрированием под пригрузом при трехступенчатой величине возрастания пригруза с выдержкой на каждой ступени в течение 10-15 сек. Всего время уплотнения составляет 60-90 сек (см. патент РФ 2031881, кл. С 04 В 28/02, 27.03.1995).

Однако известный способ сложен технологически, требует дополнительных энергозатрат на обработку опилок в суспензии глины при температуре 100oС, имеет высокую себестоимость изделий.

Технической задачей, на решение которой направлено заявляемое изобретение, является упрощение технологии изготовления штучных строительных изделий, ускорение процесса изготовления, повышение прочности изделий, расширение базы применяемых древесных отходов, уменьшение химических добавок, повышение производительности, снижение себестоимости получаемых изделий.

Технический результат, который может быть получен при осуществлении изобретения, выражается в технологической простоте изготовления штучных строительных изделий, экономии энергоресурсов, экологической чистоте получаемых изделий, снижении себестоимости, трудозатрат на единицу изделия. Повышается качество изделия при снижении плотности, увеличивается производительность.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления штучных строительных изделий на основе древесного заполнителя, включающего перемешивание древесного заполнителя с цементом и раствором минерализатора, формование, уплотнение и твердение, особенность заключается в том, что в качестве древесного заполнителя берут любые отходы деревообрабатывающего производства - опилки, стружку, дробленку - выдерживают в естественных условиях при положительной температуре до однородной влажности 40-60%. Процесс формования и уплотнения проводят одновременно в одну ступень под воздействием вертикально направленной вибрации и пригруза при его постоянной величине 0,1-0,5 кг/см2 и продолжительности воздействия 10-20 сек. После чего изделия освобождают из форм и твердение изготовленных штучных строительных изделий проводят в сушильной камере в потоке сухого воздуха при температуре 40-50oС в течение 8-24 часа.

Как видно из вышеприведенного, упрощается процесс изготовления изделий за счет исключения ряда стадий, повышается экологическая чистота за счет уменьшения использования химических добавок, экономятся энергоресурсы, уменьшается себестоимость продукции, повышается процесс качества изделий.

Проведенный заявителем анализ уровня техники, включающий поиск по источникам патентной и научно-технической информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом способе, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Предложенный способ изготовления штучных строительных изделий осуществляется следующим образом. Берут древесный заполнитель, в качестве которого могут быть использованы любые отходы деревообрабатывающего производства: опилки, стружка, дробленка, который перед употреблением выдерживается в естественных условиях при положительной температуре до однородной влажности 40-60% для улучшения качества получаемых изделий. В бетоносмесителе готовят смесь древесного заполнителя, цемента, жидкого стекла и воды в течение 3-5 минут, которая затем подается в формы-решетки, стоящие на поддоне, смесь разравнивается, сверху устанавливается пригруз, который уплотняет смесь своим весом. Формование и уплотнение происходят одновременно в течение 10-20 сек (в зависимости от состава смеси) под воздействием вертикально направленной вибрации и пригруза. После окончания формования форма-решетка снимается (сдергивается) вместе с пригрузом и на поддоне остаются готовые изделия, которые затем устанавливаются в кассеты и подаются в сушилку, где сушатся в потоке сухого воздуха при температуре 40-50oС в течение 8-24 часов. Готовые блоки затем снимаются с поддонов и складируются для набирания прочности в естественных условиях в течение 28 дней при положительной температуре.

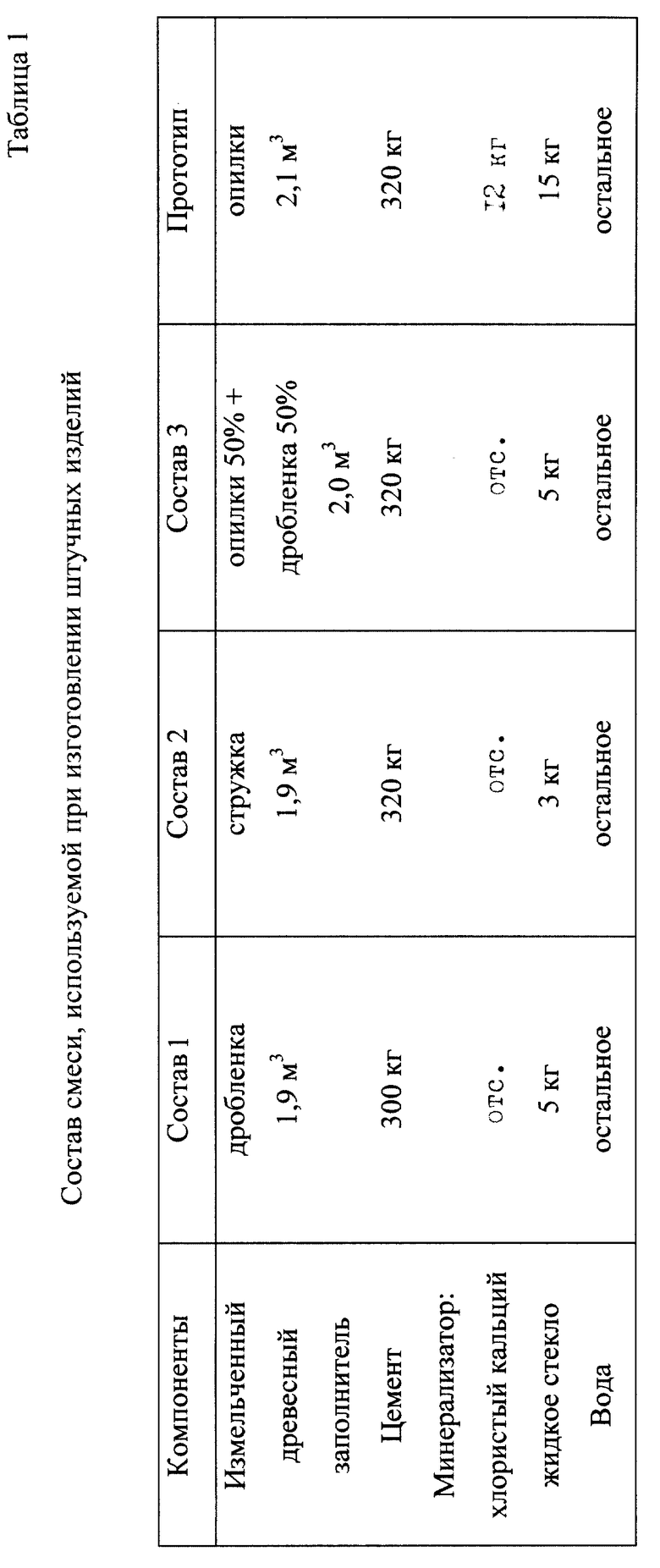

Состав смеси, используемой при изготовлении штучных изделий, приведен в табл.1. Результаты испытаний сведены в табл.2.

Заявляемый способ изготовления штучных строительных изделий прост в исполнении, линия производства компактна, так как может быть смонтирована на небольшой площадке. Способ экологически чист, уменьшает использование химических добавок, исключается хлористый кальций, который постоянно выступает на поверхности изделий в виде белых разводов. Жидкого стекла требуется в три раза меньше, чем в известном решении, за счет чего уменьшается себестоимость изделия, увеличивается производительность, уменьшаются энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2191756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ ПЛИТ | 2000 |

|

RU2191761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031881C1 |

| Смесь для изготовления теплоизоляционных изделий | 1991 |

|

SU1822399A3 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ШТУЧНЫХ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА С ДОБАВЛЕНИЕМ ЗОЛЫ-УНОСА | 2012 |

|

RU2570727C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ДРЕВОШЛАКОВОГО КОМПОЗИТА | 2009 |

|

RU2413703C2 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ СТЕН ЗДАНИЙ И СООРУЖЕНИЙ В НЕСЪЁМНОЙ ОПАЛУБКЕ | 2000 |

|

RU2198988C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОПИЛКОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОПИЛКОБЕТОНА | 2018 |

|

RU2695313C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении древесно-цементных изделий. Технический результат - простота изготовления изделий, экономия энергоресурсов, снижение себестоимости, трудозатрат на единицу изделия, повышение качества изделий, увеличение производительности. Способ изготовления штучных строительных изделий на основе древесного заполнителя включает перемешивание древесного заполнителя с цементом и раствором минерализатора, формование, уплотнение и твердение. Процесс формования и уплотнения проводят одновременно в одну ступень под воздействием вертикально направленной вибрации и пригруза при его постоянной величине 0,1-0,5 кг/см2 и продолжительности воздействия 10-20 с с последующим освобождением из форм, при этом твердение полученных изделий проводят в сушильной камере в потоке сухого воздуха при температуре 40-50oС в течение 8-24 ч. В качестве древесного заполнителя берут стружку, дробленку, опилки. 2 табл.

Способ изготовления штучных строительных изделий на основе древесного заполнителя, включающий его перемешивание с цементом и раствором минерализатора, формование, уплотнение и твердение, отличающийся тем, что в качестве древесного заполнителя берут опилки, стружку, дробленку или опилки и дробленку, выдерживают в естественных условиях при положительной температуре до однородной влажности 40-60%, а процесс формования и уплотнения проводят одновременно в одну ступень под воздействием вертикально направленной вибрации и пригруза при его постоянной величине 0,1-0,5 кг/см2 и продолжительности воздействия 10-20 с, с последующим освобождением изделий из форм, при этом твердение изготовленных штучных строительных изделий проводят в сушильной камере в потоке сухого воздуха при температуре 40-50o С в течение 8-24 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031881C1 |

| Производство и применение арболита./Под ред | |||

| Хасдана С.М | |||

| - М.: Лесная промышленность, 1981, с.12,18, 25-36, 42-45, 106-108 | |||

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Л.О., 1990, с.80-89, 109-126, 144, 145, 228-230 | |||

| ЩЕРБАКОВ А.С | |||

| и др | |||

| Арболит, повышение качества и долговечности | |||

| - М.: Лесная промышленность, 1979, с.84-119. | |||

Авторы

Даты

2002-08-10—Публикация

2000-09-04—Подача