Изобретение относится к конструкции устройств для определения предпочтительно удельных магнитных свойств преимущественно ферромагнитных материалов, которые имеют вид микропорошков с размерами частиц в интервале от нескольких десятков до десятых долей микрометра.

Такие устройства могут быть использованы:

в лабораториях предприятий-изготовителей постоянных высокоэнергетических магнитов для технического контроля качества сырья и

в материаловедческих физических или химических научно-исследовательских лабораториях, занятых разработкой новых магнитных материалов и прогнозом изменений во времени их свойств при хранении или использовании в различных условиях.

Необходимость в оценке удельных магнитных свойств микропорошков ферромагнетиков обусловлена следующим.

В последние десятилетия редкоземельные элементы все чаще используют в производстве постоянных магнитов как компоненты, которые существенно улучшают энергетические показатели ферромагнетиков.

Постоянные магниты с редкоземельными элементами преимущественно получают либо холодным прессованием микропорошков ферромагнитных сплавов, либо прессованием и спеканием таких микропорошков в присутствии жидкой фазы (см., например, Преображенский А. А. Магнитные материалы и элементы. - М.: Высшая школа. 1986. - С. 196).

Предельно высокие энергетические характеристики таких постоянных магнитов во многом предопределены качеством исходных микропорошков ферромагнетиков, которые из-за большой удельной поверхности и включения реакционноспособных редкоземельных элементов имеют чрезвычайно высокую химическую и коррозионную активность. Поэтому исходные тонкодисперсные магнитные сплавы, способные быть основой сильных ферромагнетиков, могут (с изменением массы) переходить в окислы или соли соответствующих металлов, для которых характерен слабый ферромагнетизм.

Таким образом, использование для изготовления постоянных магнитов одной и той же порции микропорошка ферромагнетика без предварительной оценки его удельных магнитных свойств не гарантирует высокого качества магнита.

Применительно к микропорошкам ферромагнетиков технические средства определения их удельных магнитных свойств должны обеспечивать:

возможность работы с небольшими (менее 1•10-4 г, предпочтительно менее 1•10-6 г) образцами микропорошков ферромагнетиков, ибо для них в процессе измерений легче обеспечить одинаковые условия (изодинамичность воздействующих физических полей, постоянство температуры, относительно свободный доступ агентов к поверхности частиц порошка и т.д.);

высокую чувствительность и точность измерений удельных магнитных свойств столь мизерных масс микропорошков ферромагнетиков, в особенности при воздействии на них различных агентов.

Кроме того, такие средства должны быть общедоступны и просты по конструкции, а определение с их помощью удельных магнитных характеристик микропорошков, ферромагнетиков - просто и экономично.

Очевидно, что изодинамичность физических полей, воздействующих на исследуемые образцы микропорошков, и свободный доступ агентов к поверхности таких тонкодисперсных частиц легче обеспечить, если эти микропорошки представлены в виде тонкого слоя с максимальными воздушными зазорами между частицами или в виде отдельно взятых частиц.

Известные же устройства для определения свойств магнитных материалов в силу конструктивных особенностей и недостаточной чувствительности позволяют исследовать лишь такие образцы ферромагнетиков, которые получены прессованием микропорошков до высокой степени плотности.

Например, для определения магнитных свойств спрессованных из порошка ферромагнитных образцов используют устройства, которые обычно имеют намагничивающий блок, носитель исследуемого образца, преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину и средство измерения этой величины (SU 748306 A1, SU 1781650 A1, SU 1798746 A1, SU 1803893 A1, патент RU 2005311 C1 и мн.др.).

Надежность таких средств измерений магнитных характеристик (и отбраковки образцов по результатам измерений) обусловили их широкое применение.

Однако такие устройства достаточно сложны по конструкции. Кроме того, по полученным с их помощью данным о магнитных характеристиках спрессованных образцов можно лишь косвенно судить о влиянии на результаты измерений качества исходных микропорошков ферромагнетиков, ибо на эти результаты существенно влияют такие (часто субъективные) факторы, как давление и длительность прессования порошка, температура и длительность спекания полученных образцов (для спеченных магнитов) и т.д.

Наиболее близко по технической сути к предлагаемому устройство для измерения удельных магнитных свойств магнетиков (см. Калинников В.Т., Ракитин Ю. В. Введение в магнетохимию. Метод статической магнитной восприимчивости в химии. - М.: Наука. 1980. - С. 53-57).

Это устройство имеет:

электромагнит с межполюсным зазором;

закрепленные на полюсах этого магнита профильные наконечники;

испытательную камеру, расположенную в рабочем положении между профильными наконечниками;

систему термостатирования камеры;

носитель с фиксатором исследуемого образца, расположенный в камере симметрично профильным наконечникам;

преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину, связанный с носителем, и

средство измерения этой величины.

Испытательная камера имеет вид герметичной защитной трубки. Носитель выполнен в виде кварцевой нити, а связанный с носителем фиксатор исследуемого образца представляет собой тефлоновую чашечку. Система термостатирования испытательной камеры (защитной трубки) в известном устройстве имеет:

сосуд Дьюара для охлаждения защитной трубки с образцом (при работе в области температур ниже комнатной);

печь в виде кварцевой трубки с нагревательным элементом, которую одевают на защитную трубку (при работе в области температур выше комнатной);

средства измерения температуры в виде термопары и цифрового вольтметра.

Во избежание конденсации влаги на образце при пониженных температурах в известном устройстве предусмотрена вакуумно-напускная система.

Преобразователем силы, которая действует на образец в магнитном поле, служит электродинамическая система из двух взаимно перпендикулярных катушек, одна из которых соединена с коромыслом микровесов, на котором прикреплен носитель образца, а другая - генераторная - расположена внутри коромысловой катушки на цилиндрическом постоянном магните.

В рабочем положении тефлоновую чашечку с исследуемым образцом ферромагнетика (в виде таблетки металлического порошка) подвешивают в испытательной камере симметрично профильным наконечникам в центре области изодинамичности неоднородного магнитного поля. Благодаря фасонному профилю наконечников эта область изодинамичности вдоль (но не поперек) его градиента имеет протяженность около 10 мм. Поэтому только на ту часть таблетки (но не на всю таблетку) ферромагнетика, которая попадает в пределы области изодинамичности поля, действует одинаковая по величине сила.

При выключенном электромагните микровесы измеряют исходную массу исследуемого образца магнетика без влияния на него неоднородного магнитного поля. При отклонении коромысла от горизонтального положения, вызванного взаимодействием образца с неоднородным магнитным полем (при включенном электромагните), перпендикулярность катушек нарушается и на выходе балансовой схемы блока управления возникает сигнал. После преобразования сигнал поступает в коромысловую катушку как постоянный ток. В результате взаимодействия тока катушки с полем постоянного магнита создается вращающий момент, возвращающий коромысло в горизонтальное положение. Каждому значению массы, вызывающему отклонение коромысла, соответствует ток определенной силы. Показания средства измерения - гальванометра, включенного в цепь коромысловой катушки, - градуируют в единицах массы.

Известное устройство позволяет исследовать спрессованные образцы порошков магнетиков, однако оно не приспособлено для работы с тонкими слоями порошка магнетика и тем более - для работы с отдельно взятыми частичками микропорошка, масса которых гораздо (на несколько порядков) меньше предельно регистрируемой известным устройством (микрограммы). Так, например, масса круглого (диаметром около 5 мм) слоя ферромагнетика из тонкодисперсных частиц размером меньше 1 мкм составляет около 1•10-6 г, а масса отдельных частиц порошка даже гораздо более крупной фракции (около 60 мкм в диаметре) достигает 1•10-7 г.

Очевидно также, что измерение с помощью известного устройства таких тонких эффектов, как частичное окисление порошка или его коррозия, которые сопровождаются еще меньшими по величине изменениями начальной массы частичек ферромагнетика, не представляется возможным, поскольку измерение эффектов взаимодействия с полем даже сравнительно больших по массе образцов ферромагнетиков требует достаточно больших (около 10 кЭ) напряженностей магнитных полей, что достигается пропусканием через катушки электромагнита больших (примерно 10 А) токов.

В основу изобретения положена задача путем усовершенствования конструкции устройства, в особенности таких его частей, как носитель образца, его фиксатор и преобразователь силы взаимодействия образца с магнитным полем, и взаимосвязи этих частей создать такое устройство для определения преимущественно удельных свойств магнитных материалов, которое обепечивало бы повышение чувствительности и точности измерений при работе по меньшей мере с единицами микрограмм магнетиков и позволяло бы на фоне снижения потребляемой мощности регистрировать тонкие эффекты изменений во времени магнитных свойств таких образцов магнетиков, обусловленные незначительными изменениями их начальной массы.

Поставленная задача решена тем, что в устройстве для определения свойств магнитных материалов, которое имеет:

магнит с межполюсным зазором;

профильные наконечники, закрепленные на полюсах магнита;

испытательную камеру, расположенную в рабочем положении между профильными наконечниками;

систему термостатирования камеры;

носитель с фиксатором исследуемого образца, расположенный в камере симметрично профильным наконечникам;

преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину и

средство измерения этой величины,

согласно изобретению

преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину выполнен в виде автогенератора колебаний с пьезоэлектрической стабилизацией;

носитель образца выполнен в виде пьезоэлектрического резонатора, включенного в схему автогенератора в качестве частотозадающего элемента и

фиксатор образца расположен на свободной поверхности пьезоэлектрического резонатора.

Такое выполнение устройства в сочетании с новым взаиморасположением и функциональным назначением отдельных его составляющих согласно изобретению способствует существенному повышению чувствительности устройства для определения свойств магнитных материалов, упрощает его конструкцию и снижает потребляемую мощность.

Действительно, автогенераторы колебаний с пьзоэлектрической стабилизацией обычно используют в электронных схемах в качестве источников стабильных частот, а режим колебаний в таких генераторах поддерживают на частоте, близкой к частоте пьезоэлектрического резонатора как частотозадающего элемента. Для сохранения стабильности частоты такие пьезоэлектрические резонаторы используют в электронных схемах в герметичном исполнении, ибо пьезоэлемент с нанесенными на его поверхность электродами чрезвычайно чувствителен к различного рода случайным примесям на поверхности. Как было показано ранее (Sauerbrey G. Verwendung von Schwingquarzen zur Waagung dünner Schichten und zur Mikrowagung. - "Ztschr. für Physik", 1959, Bd 155, S. 206-222), изменение исходной частоты пьезоэлектрического резонатора прямо пропорционально массе осевших на поверхности пьезоэлемента примесей. На практике эту зависимость широко используют в производстве пьезоэлектрических резонаторов для их тонкой доводки до необходимых значений частот путем увеличения или уменьшения массы электродов, наносимых на поверхность пьезоэлемента (см., например, Глюкман Л. И. Пьезоэлектрические кварцевые резонаторы. - Л.: Энергия. 1969. - С. 158).

Согласно же изобретению автогенератор колебаний с пьезоэлектрической стабилизацией выполняет роль преобразователя силы взаимодействия образца с магнитным полем в измеряемую величину, а включенный в схему автогенератора пьезоэлектрический резонатор выполняет роль носителя образца. Пьезоэлектрический резонатор выполнен без герметичной защитной оболочки с возможностью свободного доступа к его поверхности, а фиксатор исследуемого образца расположен на свободной поверхности пьезоэлектрического резонатора. Что же касается возможности измерения массы образца (при отсутствии магнитного поля), то это измерение имеет чисто вспомогательный характер и служит лишь этапом в определении удельных свойств магнетиков.

Таким образом, любые изменения силы взаимодействия образца с магнитным полем, обусловленные изменениями начальной массы образца и изменениями его магнитных характеристик, модулируют собственную частоту или потери пьезоэлектрического резонатора, что приводит к частотной или амплитудной модуляции выходного сигнала автогенератора.

Первое дополнительное отличие состоит в том, что пьезоэлектрический резонатор как носитель образца выполнен в виде высокочастотного пьезокварцевого резонатора АТ-среза с колебаниями сдвига по толщине. Тем самым достигается высокая чувствительность (1•10-8-1•10-9 г) устройства к изменениям силы взаимодействия образца с магнитным полем на фоне низкой (около 10 Вт) потребляемой мощности и практически полностью исключается влияние температуры на результаты измерений.

Второе дополнительное отличие состоит в том, что фиксатор образца выполнен в виде клейкого слоя, расположенного по меньшей мере на одной из свободных поверхностей пьезоэлектрического резонатора в области концентрации его колебательной энергии. Это обеспечивает еще большую (вплоть до 1•10-10 г) чувствительность устройства к изменению силы взаимодействия образца с магнитным полем и упрощает фиксацию образца на поверхности пьезоэлектрического резонатора.

Третье дополнительное отличие состоит в том, что устройство снабжено механизмом перемещения испытательной камеры относительно магнитного поля. Это облегчает точную установку носителя образца в магнитном поле и обеспечивает нужную ориентацию носителя с образцом относительно магнитного поля.

Четвертое дополнительное отличие состоит в том, что испытательная камера выступает за пределы межполюсного зазора. Тем самым часть испытательной камеры выводят из-под влияния магнитного поля.

Пятое дополнительное отличие состоит в том, что устройство дополнительно снабжено вторым, опорным автогенератором колебаний и формирователем сигнала разностной частоты, пьезоэлектрический резонатор с фиксатором, включенный в схему опорного автогенератора, расположен в испытательной камере за пределами межполюсного зазора, автогенераторы связаны между собой по дифференциальной схеме через формирователь сигнала разностной частоты и формирователь сигнала разностной частоты связан со средством измерения. Это позволяет практически полностью исключить влияние на результаты измерений магнитных свойств процессов адсорбции-десорбции агентов материалами носителя и фиксатора образца и тем самым значительно снизить погрешность нуля измерительного преобразователя устройства.

Шестое дополнительное отличие состоит в том, что устройство дополнительно снабжено третьим автогенератором колебаний и коммутатором, пьезоэлектрический резонатор с фиксатором образца, включенный в схему этого автогенератора, расположен в испытательной камере за пределами межполюсного зазора, и каждый из автогенераторов связан по дифференциальной схеме с опорным автогенератором через коммутатор. Это позволяет расширить функциональные возможности устройства и значительно ускорить процедуру определения удельных магнитных свойств магнетиков.

Далее сущность изобретения поясняется подробным описанием конструкции и работы предложенного устройства со ссылками на прилагаемые чертежи и график, где изображены на:

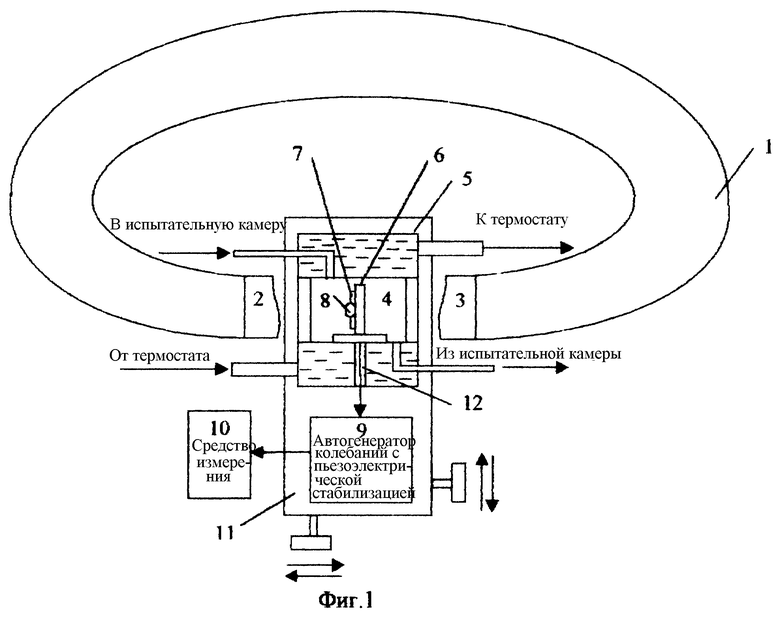

фиг.1 - схема первого, наиболее простого варианта устройства для определения свойств магнитных материалов;

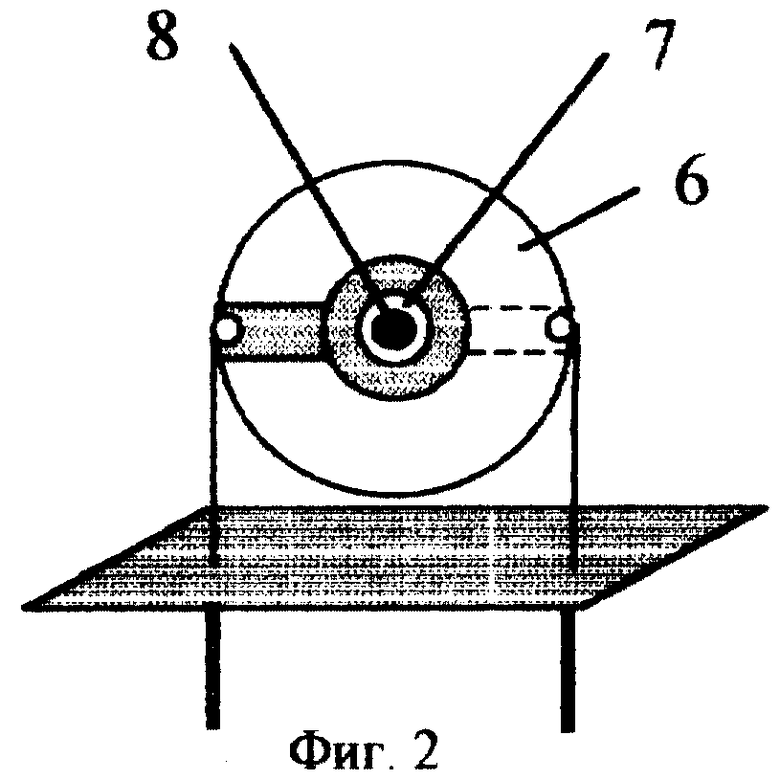

фиг.2 - схематическое изображение носителя с фиксатором исследуемого образца в виде пьезокварцевого резонатора AT-среза с клейким слоем на его свободной поверхности в области концентрации колебательной энергии;

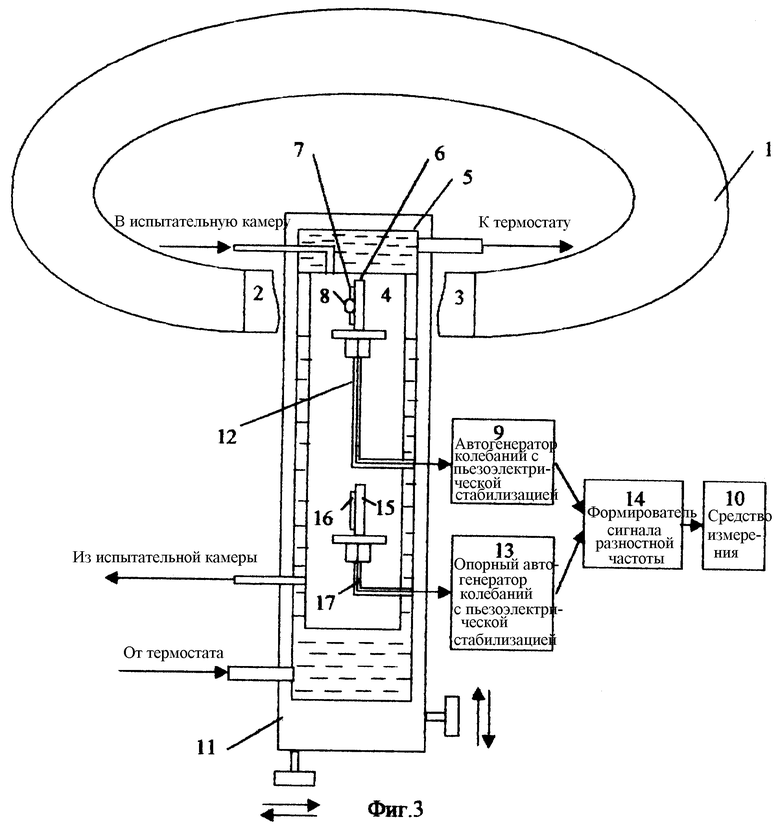

фиг.3 - схема устройства для определения свойств магнитных материалов во второй, частной форме осуществления изобретательского замысла, дополнительно предусматривающая опорный автогенератор колебаний и формирователь сигнала разностной частоты;

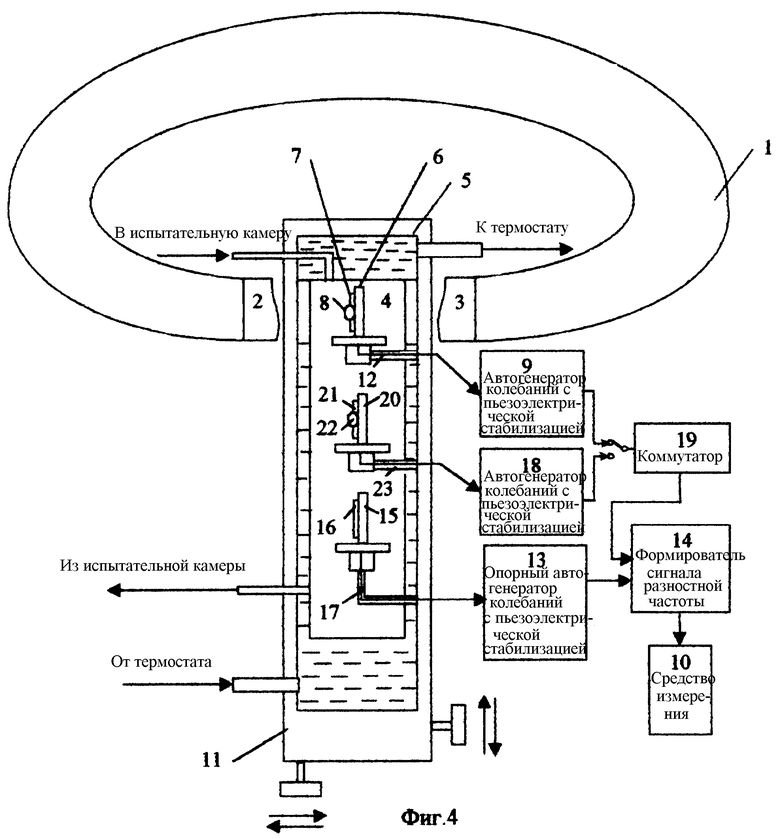

фиг. 4 - схематическое изображение варианта устройства для определения свойств магнитных материалов, который дополнительно предусматривает третий автогенератор колебаний и коммутатор;

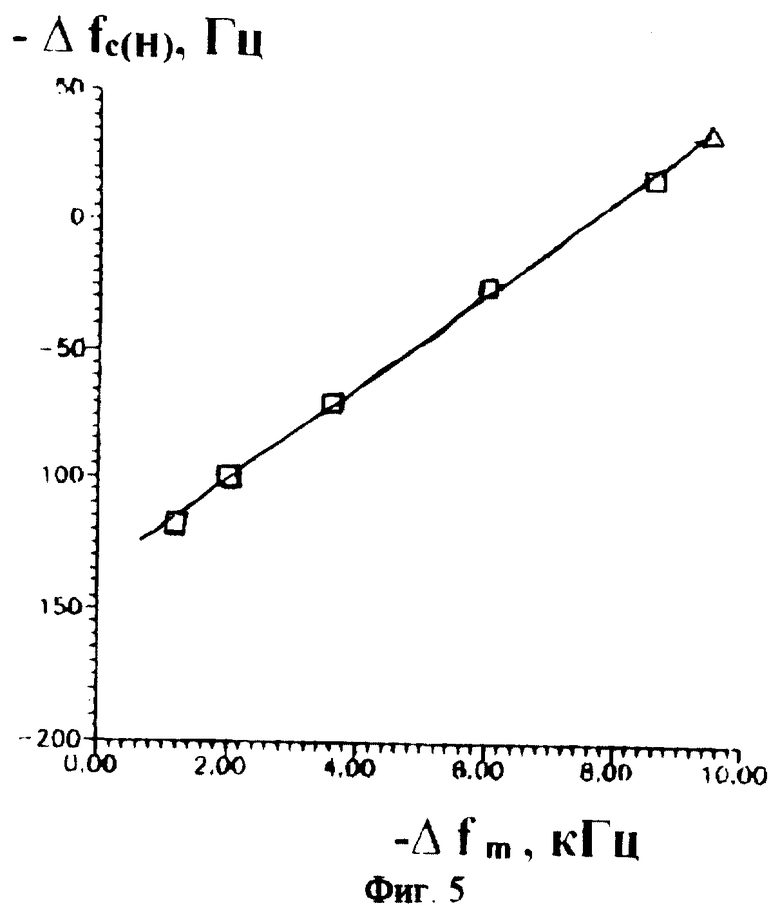

фиг.5 - график зависимости преобразованной силы взаимодействия (-Δfc(H), Гц) образца микропорошка ферромагнетика (сплава железо-неодим-бор) с неоднородным магнитным полем от массы этого образца (-Δfm, кГц).

Предложенное устройство для определения свойств магнитных материалов в одной из наиболее простых форм осуществления изобретательского замысла (см. фиг.1) имеет:

магнит 1 (например, постоянный) с межполюсным зазором, который в простейшем случае может быть выполнен в форме литого ярма из подходящего магнитного сплава;

профильные наконечники 2 и 3, закрепленные на полюсах магнита 1 и выполненные, например, из армко- или электролитического железа;

испытательную камеру 4, расположенную в рабочем положении между профильными наконечниками 2 и 3 и выполненную из немагнитопроводного материала, например тефлона;

систему термостатирования камеры 4, которая в простейшем случае может иметь вид рубашки 5, расположенной с внешней стороны испытательной камеры 4 и соединенной патрубками с воздушным или водяным термостатом;

носитель 6 в виде пьезоэлектрического резонатора с расположенным на его свободной поверхности фиксатором 7 исследуемого образца 8, который размещен в камере 4 симметрично профильным наконечникам 2 и 3;

преобразователь 9 силы взаимодействия образца 8 с магнитным полем в измеряемую величину, выполненный в виде автогенератора колебаний с пьезоэлектрической стабилизацией, роль частотозадающего элемента в котором выполняет пьезоэлектрический резонатор - носитель 6 образца 8;

средство измерения 10 преобразованной силы взаимодействия образца 8 с магнитным полем в виде, например, электронно-счетного частотомера.

Для удобства манипулирования носителем 6 с образцом 8 относительно магнитного поля камеру 4 с рубашкой 5 желательно располагать на координатном столе 11. Там же целесообразно размещать и автогенератор 9.

Целесообразно, чтобы рубашка 5 имела окна (показанные, но не обозначенные особо на фиг.1) в зоне действия на образец 8 магнитного поля.

Для ввода-вывода агентов испытательная камера 4 может быть снабжена патрубками (как показано на этой фигуре). При необходимости один или оба патрубка могут быть соединены с системой откачки для вакуумирования полости камеры 4.

Носитель 6 - пьезоэлектрический резонатор, расположенный в испытательной камере 4, целесообразно включать в схему автогенератора 9 через гермовывод 12.

В качестве датчика температуры (на фиг.1 не показан), расположенного в полости испытательной камеры 4 и управляющего термостатом, могут быть использованы любые известные средства измерения температуры. Они могут быть без дополнительного изобретательства выбраны специалистами с учетом требуемой чувствительности, точности измерений и инерционности срабатывания.

Описанные примеры не исчерпывают всех возможностей практического воплощения изобретательского замысла. Так, для повышения чувствительности и температурной стабильности устройства носитель 6 образца 8 целесообразно выполнять в виде специально разгерметизированного пьезокварцевого резонатора AT-среза с колебаниями сдвига по толщине в диапазоне частот от 5 до 20 МГц. Из числа высокочастотных пьезокварцевых резонаторов AT-среза рекомендуется преимущественно использовать резонаторы с золотыми электродами возбуждения, так как в этом случае практически полностью исключается влияние процессов коррозии электродов на результаты измерений магнитных свойств магнетиков.

Для пьезоэлектрических резонаторов вообще и пьезокварцевых резонаторов, в частности, характерно наличие на свободной поверхности так называемой области концентрации колебательной энергии. Эта область поверхности пьезоэлектрического резонатора наиболее чувствительна к воздействиям. Поэтому фиксатор с исследуемым образцом целесообразно располагать на свободной поверхности пьезоэлектрического резонатора именно в этой области. К примеру, для пьезокварцевых резонаторов AT-среза область концентрации колебательной энергии приходится на центральную часть поверхности резонатора (см., например, Lee Р. С. , Spencer W.J. Shear flexure-twist vibrations in rectangular AT-cut quartz plates with partial electrodes. - "Journ. Acoust. Soc. of America", 1968, vol. 45, 3, p. 637-645), поэтому фиксатор 7 (см. фиг.2) образца 8 желательно располагать в центре по меньшей мере одной из свободных плоских поверхностей такого резонатора 6. При этом фиксатор 7 может быть выполнен, например, в виде тонкого клейкого слоя нелетучего вещества. Таким веществом может, в частности, служить вакуумная смазка типа Apiezon-Fett M. Толщину клейкого слоя - фиксатора 7 - желательно выбирать меньшей поперечного размера частицы исследуемого микропорошка магнетика 8.

В более сложной форме осуществления изобретательского замысла (см. фиг. 3) испытательная камера 4 заявляемого устройства выступает за пределы межполюсного зазора. Устройство дополнительно снабжено вторым, опорным автогенератором колебаний 13 и формирователем сигнала разностной частоты 14. Включенный в схему опорного автогенератора 13 пьезоэлектрический резонатор 15 с фиксатором 16 (без образца) расположен в испытательной камере 4 за пределами межполюсного зазора. Автогенератор колебаний 9 и опорный автогенератор колебаний 13 связаны между собой по дифференциальной схеме посредством формирователя сигнала разностной частоты 14, который, в свою очередь, связан со средством измерения 10. Пьезоэлектрический резонатор 15 целесообразно включать в схему опорного автогенератора 13 через гермовывод 17.

В форме выполнения, показанной на фиг. 4, устройство для определения свойств магнитных материалов дополнительно имеет третий автогенератор колебаний 18 с пьезоэлектрической стабилизацией и коммутатор 19. Пьезоэлектрический резонатор 20 с фиксатором 21 образца 22, включенный в схему автогенератора 18, расположен в испытательной камере 4 за пределами межполюсного зазора. Автогенератор 9 и автогенератор 18 через коммутатор 19 попеременно связаны по дифференциальной схеме с опорным автогенератором 13, а формирователь сигнала разностной частоты 14 связан со средством измерения 10. Пьезоэлектрический резонатор 20 рекомендуется включать в схему автогенератора 18 через гермовывод 23.

Естественно, что описанные ранее в примерах и указанные выше частные варианты выполнения отдельных узлов устройства для определения свойств магнитных материалов могут быть использованы в произвольных комбинациях, соответствующих общему изобретательскому замыслу согласно п. 1 формулы изобретения.

Описанное устройство используют для определения свойств магнитных материалов следующим образом (в качестве носителя исследуемого образца выбран высокочастотный (10 МГц) пьезокварцевый резонатор AT-среза, а в качестве фиксатора образца - клейкий слой вакуумной смазки типа Apiezon-Fett M).

Перед определением свойств микропорошков магнитных материалов по меньшей мере на одну из свободных поверхностей пьезокварцевого резонатора 6 (см., например, фиг. 2) в области концентрации его колебательной энергии (в центральной части) наносят равномерным тонким слоем площадью S фиксатор 7 в виде клейкого слоя вакуумной смазки. Затем включают пьезокварцевый резонатор 6 с нанесенным на него клейким слоем фиксатора 7 в схему автогенератора колебаний с пьезоэлектрической стабилизацией. Для этого может быть использован автогенератор 9 (фиг.1) устройства, для удобства снабженный еще одним, расположенным за пределами испытательной камеры 4 технологическим разъемом для подключения пьезокварцевого резонатора. Этот автогенератор подключают к средству измерения частоты (например, электронно-счетному частотомеру) и измеряют частоту пьезокварцевого резонатора 6 (см., например, фиг.2) с нанесенным на его поверхность слоем 7. По сравнению с исходной частотой (f) чистого пьезокварцевого резонатора частота пьезокварцевого резонатора с нанесенным слоем фиксатора (fф) уменьшается. Массу клейкого слоя на поверхности S пьезокварцевого резонатора, которую он занимает, рассчитывают по модифицированному (с учетом применения слоя фиксатора) уравнению Зауэрбрея (см. ссылку на с. 6):

-Δfф = Cf•Δmф/Sф,

где Δfф= fф-f - изменение частоты пьезокварцевого резонатора, обусловленное наличием на его поверхности клейкого слоя фиксатора; Cf - известный из справочников коэффициент, зависящий от свойств конкретного пьезокварцевого резонатора; Δmф - масса клейкого слоя и Sф - площадь, занимаемая этим слоем.

После этого пьезокварцевый резонатор 6 с клейким слоем 7 отключают от автогенератора. На поверхности клейкого слоя 7 (фиг.2) размещают образец 8 заведомо кондиционного микропорошка ферромагнетика известной массы. Легким прижимом фиксируют образец 8 на поверхности слоя 7. Снова включают пьезокварцевый резонатор 6 с нанесенным на него клейким слоем 7 и зафиксированным на этом слое образцом 8 в схему автогенератора, а автогенератор подключают к средству измерения частоты. Определяют изменение частоты (-Δfm, кГц) пьезокварцевого резонатора 6 (фиг.2), обусловленное наличием на поверхности фиксатора 7 образца 8 ферромагнетика известной массы.

Отключают пьезокварцевый резонатор с фиксатором и образцом на его поверхности от автогенератора, вносят его в испытательную камеру 4 (фиг.1) и через гермовывод 12 подключают к автогенератору 9. Перемещением координатного стола 11 ориентируют пьезокварцевый резонатор 6 относительно межполюсного зазора таким образом, чтобы область концентрации колебательной энергии резонатора 6, где закреплен фиксатор 7 с образцом 8, располагалась симметрично профильным наконечникам 2 и 3 (в области изодинамичности неоднородного магнитного поля).

Автогенератор 9 подключают к средству измерения 10 (частотомеру) и определяют изменение частоты (-Δfc(H), Гц) пьезокварцевого резонатора 6, обусловленное силой взаимодействия образца 8 ферромагнетика известной массы с неоднородным магнитным полем.

Описанные процедуру определения изменения частоты пьезокварцевого резонатора от массы образца ферромагнетика, закрепленного на слое фиксатора, и процедуру определения изменения частоты этого резонатора в неоднородном магнитном поле повторяют для серии образцов ферромагнетиков того же состава, но отличающихся между собой и от первого исследованного образца по массе. По полученным данным строят график в координатах: преобразованная сила взаимодействия образца ферромагнетика с неоднородным магнитным полем (-Δfc(H), Гц) - преобразованная масса образца ферромагнетика (-Δfm, кГц).

Типичный пример такой зависимости, полученной для образцов ферромагнетика системы железо - неодим - бор, представлен на фиг.5. Значения (-Δfc(H)), Гц, приведенные на этом графике, получены при комнатной температуре путем измерения преобразованной силы взаимодействия различных по массе образцов микропорошка ферромагнетика с неоднородным магнитным полем напряженностью 1,8 кЭ. Значение частоты 2,00 кГц на оси абсцисс соответствует массе образца ферромагнетика 2•10-7 г.

Полученную для каждого конкретного ферромагнетика зависимость (-Δfc(H)) от (-Δfm) используют в дальнейшем для оценки качества микропорошков соответствующих ферромагнетиков перед изготовлением из них постоянных магнитов. Допустимые отклонения от нормы (установленных значений (-Δfc(H))) для каждого конкретного состава ферромагнетика определяют экспериментально.

Для прогноза изменений во времени магнитных свойств микропорошков ферромагнетиков в различных средах используют вариант конструкции устройства, представленный на фиг.3.

На поверхность пьезокварцевого резонатора 6 (фиг.3) наносят по вышеописанной методике клейкий слой фиксатора 7 и образец микропорошка ферромагнетика 8. На поверхность же пьезокварцевого резонатора 15 наносят только клейкий слой фиксатора 16. При этом массы клейких слоев фиксаторов 7 и 16 и занимаемые ими площади на поверхностях пьезокварцевых резонаторов 6 и 15 должны быть одинаковы.

Пьезокварцевый резонатор 6 с клейким слоем фиксатора 7 и зафиксированным на этом слое образцом 8 ферромагнетика известной начальной массы располагают в испытательной камере 4 между профильными наконечниками 2 и 3. Пьезокварцевый же резонатор 15 с клейким слоем фиксатора 16 располагают в камере 4 за пределами межполюсного зазора.

Каждый из резонаторов 6 и 15 подключают к соответствующему автогенератору (9 и 13) и оба эти автогенератора с помощью формирователя 14 сигнала разностной частоты связывают по дифференциальной схеме. Формирователь 14 подключают к средству измерения 10 частоты.

Газообразный агент, заполняющий испытательную камеру 4 или циркулирующий в ней, одинаково адсорбируется клейкими слоями фиксаторов 7 и 16, нанесенными соответственно на пьезокварцевые резонаторы 6 и 15. Величины измеряемых воздействий на пьезокварцевые резонаторы 6 и 15 поступают на формирователь 14 сигнала разностной частоты (после автогенераторов 9 и 13) с противоположными знаками. Поэтому эффекты, связанные с адсорбцией газообразного агента клейкими слоями фиксаторов 7 и 16, взаимно компенсируются и средство измерения 10 фиксирует только изменения частоты пьезокварцевого резонатора 6, обусловленные потерей во времени магнитных свойств образца 8 ферромагнетика вследствие, например, его коррозии в среде газообразного агента.

По окончании измерений магнитных свойств ферромагнетика 8 в среде газообразного агента пьезокварцевый резонатор 6 выводят из-под влияния магнитного поля. Определяют конечную массу исследованного образца этого ферромагнетика. Изменения во времени магнитных свойств образца 8 соотносят с изменениями его массы за время эксперимента.

При использовании конструкции устройства, изображенной на фиг.4, на поверхности всех трех пьезокварцевых резонаторов (поз. 6, 15 и 20) наносят одинаковые по массе и занимаемым площадям клейкие слои фиксаторов (7, 16 и 21 соответственно). На поверхностях слоев фиксаторов 7 и 21, расположенных соответственно на пьезокварцевых резонаторах 6 и 20, фиксируют одинаковые по массе образцы 8 и 22 ферромагнетиков. Все три пьезокварцевые резонаторы (6, 15 и 20) помещают в испытательную камеру 4. При этом пьезокварцевый резонатор 6 с клейким слоем фиксатора 7 и зафиксированным на этом слое образцом 8 ферромагнетика располагают между профильными наконечниками 2 и 3. Остальные пьезокварцевые резонаторы (15 - с клейким слоем фиксатора 16 и 20 - с клейким слоем фиксатора 21 и зафиксированным на этом слое образцом 22 ферромагнетика) располагают за пределами межполюсного зазора, как показано на фиг.4.

Каждый из пьезокварцевых резонаторов 6, 15 и 20 подключают к соответствующему автогенератору (9, 13 и 18). Автогенератор 9 и автогенератор 18 попеременно, через коммутатор 19, связывают по дифференциальной схеме (с помощью формирователя 14 сигнала разностной частоты) с опорным автогенератором 13. Формирователь 14 сигнала разностной частоты подключают к средству измерения 10 частоты.

Газообразный агент, которым заполнена испытательная камера 4, одинаково адсорбируется всеми тремя клейкими слоями 7, 16 и 21, расположенными соответственно на пьезокварцевых резонаторах 6, 15 и 20. Газообразный агент также одинаково влияет и на образцы 8 и 22 ферромагнетика, зафиксированные на клейких слоях 7 и 21. Поэтому включенные по дифференциальной схеме автогенераторы 18 и 13 будут выдавать на выходе формирователя 14 сигнал разностной частоты, соответствующий только изменению во времени массы образца 22 ферромагнетика. Включенные же по дифференциальной схеме автогенераторы 9 и 13 будут выдавать на выходе того же формирователя 14 сигнал разностной частоты, соответствующий только изменению во времени магнитных свойств образца 8 ферромагнетика.

Таким образом, последовательно (через определенные промежутки времени) включая по дифференциальной схеме через коммутатор 19 разные пары автогенераторов (9-13 или 18-13), получают зависимость в координатах: изменение магнитных свойств образца ферромагнетика - изменение массы этого образца ферромагнетика вследствие взаимодействия с газообразным агентом.

Заявляемое устройство может быть также использовано для определения магнитных свойств магнетиков иной физической природы (диа-, пара- или ферримагнетиков).

Предложенное устройство легко воспроизводимо промышленным путем и обеспечивает надежное определение свойств магнитных материалов при массе образцов вплоть до 1•10-10 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СПОСОБ ПОИСКА ГРАНИЦ ИЗМЕНЕНИЯ ВЕЩЕСТВА В ОБЪЕКТЕ (СПОСОБ ЗЕМЦОВА) | 1998 |

|

RU2164356C2 |

| ОДНОКОМПОНЕНТНЫЙ СЕНСОР ГЕОМАГНИТНЫХ ПОЛЕЙ | 2018 |

|

RU2679461C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАГНИТНЫХ СВОЙСТВ МАГНЕТИКОВ | 2012 |

|

RU2507527C1 |

| Способ определения антигенов или антител | 1987 |

|

SU1478122A1 |

| КАТАЛИЗАТОР ФОТОХИМИЧЕСКИХ РЕАКЦИЙ, ПРЕДСТАВЛЯЮЩИЙ СОБОЙ МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ТИТАНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2275238C1 |

| УСТРОЙСТВО ПО ЭКСПРЕСС ОЦЕНКЕ КАЧЕСТВА НЕФТЕХИМИЧЕСКИХ ЖИДКОСТЕЙ И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2627197C1 |

| КАТАЛИЗАТОР ФОТОХИМИЧЕСКИХ РЕАКЦИЙ НА ОСНОВЕ ДИОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2287365C2 |

| МЕЗОПОРИСТЫЙ ДИОКСИД ТИТАНА И СПОСОБ И ПОЛУПРОДУКТ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2291839C2 |

| Способ анализа свойств ферромагнетиков | 1990 |

|

SU1824602A1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

Использование: для определения удельных магнитных свойств преимущественно ферромагнитных материалов, которые имеют вид микропорошков с размерами частиц до десятых долей микрометра. Технический результат заключается в увеличении чувствительности и точности измерений на фоне снижения потребляемой мощности. Устройство содержит магнит с межполюсным зазором, профильные наконечники, закрепленные на полюсах магнита, испытательную камеру, расположенную в рабочем положении между профильными наконечниками, систему термостатирования камеры, носитель с фиксатором исследуемого образца, расположенный в камере симметрично профильным наконечникам, преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину и средство измерений этой величины, преобразователь силы взаимодействия образца с магнитным полем в измеряемую величину выполнен в виде автогенератора колебаний с пьезоэлектрической стабилизацией, носитель образца выполнен в виде пьезоэлектрического резонатора, включенного в схему автогенератора в качестве частотозадающего элемента, и фиксатор образца расположен на свободной поверхности пьезоэлектрического резонатора. 6 з.п.ф-лы, 5 ил.

| КАЛИННИКОВ В.Т., РАКИТИН Ю.В | |||

| Введение в магнетохимию | |||

| Метод статической магнитной восприимчивости в химии | |||

| - Москва.: Наука, 1980, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для исследования магнитных свойств веществ | 1990 |

|

SU1781650A1 |

| Устройство для измерения магнитных характеристик материалов | 1990 |

|

SU1803893A1 |

| МАГНИТНАЯ СИСТЕМА ПЕРМЕАМЕТРА | 1990 |

|

RU2076332C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОВЫШЕНИЯ СКОРОСТИ БУРЕНИЯ ЗА СЧЕТ ИСПОЛЬЗОВАНИЯ ВИБРАЦИИ БУРИЛЬНОЙ КОЛОННЫ | 2012 |

|

RU2550628C2 |

Авторы

Даты

2002-10-27—Публикация

2001-07-16—Подача