Предлагаемое изобретение относится к способам компьютерного проектирования конструкций многопараметрических изделий и технологий их изготовления и включает видеомониторинг при автоматизированном управлении конструированием, процессами разработки изделий, проектированием маршрутов технологических процессов, формированием пространственного расположения средств производства в целях решения многофакторной задачи постановки изделий на производство.

Способы и системы автоматизированного проектирования - CAD (Computer-Aided Desing) в настоящее время широко применяются для решения многочисленных и разнообразных задач в различных отраслях народного хозяйства и во всех сферах жизнедеятельности людей.

К таким системам можно отнести CAD-систему, описанную в международной заявке WO 00/38117, G 06 Т 17/40, опубл. 29.06.00, реализующую способ в виде последовательности операций по созданию конструкции из множества структурных частей на основе совмещения их путем проведения серии управляющих действий, предусматривающих предварительный выбор наиболее предпочтительных характеристик и параметров, задаваемых в компьютер. Этот способ включает также процесс корректировки, заключающийся в изменении не только значений выбранных характеристик и параметров, но и модификацию изделий.

Однако известный способ затрагивает только этап конструирования изделий, предлагая математический инструментарий в виде программного средства для виртуальной сборочной проектной среды (virtual assembly design environment - VAL), и не обеспечивает процесс технологической подготовки производства.

Еще одной разновидностью подобных способов является автоматизированный способ управления проектированием и производством изделий, представленный в описании к патенту США 5701403, G 06 Т 17/40, опубл. 23.12.97. В этом способе проектирование основано на последовательности операций, направленных на формирование трехмерного изображения заданного изделия, получаемого из его многочисленных фрагментов, выведенных на экран в виде двумерных изображений.

К недостаткам известного из патента способа следует отнести отсутствие информационно-поисковой системы, обеспечивающей формирование базы данных состава изделий, а также недостаток, присущий системе, описанной в международной заявке WO 00/38117 (см. выше).

Наиболее близким к предлагаемому является способ компьютерного управления построением изделий в процессе их конструирования и производства, известный из описания к патенту РФ 2119188, G 06 F 17/60, опубл. 20.09.1998. Согласно этому способу компоненты изделия моделируются как элементы данных и модификации элементов данных. Данный способ позволяет формировать набор правил конфигурации для определения сборки изделия, который может быть использован в разработке технологических маршрутов производства изделия.

Однако этот способ не решает задачу снижения трудозатрат на всех этапах разработки и постановки изделий на производство за счет комплексной системы проектирования и технологической подготовки производства изделий, основными условиями которой является тесная взаимосвязь производственной деятельности: конструкторской, технологической, организационной, основанной на использовании принципов компьютерного проектирования.

Целью настоящего изобретения является исключение всех вышеперечисленных недостатков.

Достигаемый при этом технический результат заключается в согласовании во времени и совмещении отдельных этапов конструирования, теоретических исследований, инженерных расчетов, отработки технологичности и дизайна изделий, формирования конкретных групповых и единичных технологий, технологической подготовки серийного производства, что в итоге приводит к повышению степени унификации конструкций и концентрации операций технологического процесса, уменьшению длительности цикла проектирования изделий, подготовки и освоения производства.

Указанный результат достигается тем, что в способе компьютерного проектирования конструкции и технологии изготовления многопараметрических изделий, включающем формирование конструкторской базы данных предварительных значений параметров моделируемого объекта и деление этой базы данных на области, содержащие информацию о предварительных значениях параметров составных частей моделируемого объекта, запись в области конструкторской базы данных предварительных значений параметров составных частей моделируемого объекта, распределение предварительных значений параметров составных частей моделируемого объекта по группам, совмещение всех составных частей моделируемого объекта, занесение в исходную технологическую базу данных предварительных значений маршрутов технологических операций формирования моделируемого объекта из упомянутых составных частей, отображение на экране дисплея изображения моделируемого объекта, в каждой группе выделяют данные об относимых к унифицированным составных частях моделируемого объекта, сравнивают предварительные значения параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователем значениями, по результатам сравнения судят о равенстве либо отклонениях этих значений, в случае равенства предварительных значений параметров неунифицированных составных частей моделируемого объекта с уточненными значениями параметров отображают на экране дисплея изображения неунифицированных составных частей моделируемого объекта, а при обнаружении отклонений корректируют значения параметров неунифицированных составных частей моделируемого объекта с уточненными значениями параметров путем изменения предварительных значений или введения недостающих значений параметров, отображают на экране дисплея изображение моделируемого объекта путем совмещения всех его составных частей за счет согласования значений соответствующих параметров составных частей, при наличии рассогласования значений соответствующих параметров по меньшей мере двух составных частей минимизируют отклонения путем дополнительной коррекции значений параметров, при необходимости осуществляя замену унифицированных составных частей моделируемого объекта на составные части, значения параметров которых соответствуют значениям параметров неунифицированных составных частей моделируемого объекта, дополнительно заносят в исходную технологическую базу данных значения параметров средств производства, предназначенных для компоновки моделируемого объекта из упомянутых составных частей, и предварительные значения параметров маршрутов технологических операций с указанием порядка последовательного соединения этих составных частей и трудоемкости их изготовления, выделяют из перечня параметров маршрутов технологических операций группу параметров, предназначенных для корректировки, и группу некорректируемых параметров, при этом к некорректируемым параметрам относят трудоемкость изготовления и параметры средств производства, а к корректируемым - порядок соединений составных частей моделируемого объекта, по запросу пользователя сравнивают и уточняют значения корректируемых параметров со значениями одноименных параметров, заданных пользователем, формируют выходную технологическую базу данных, включающую состав и местоположение средств производства, выбранных из перечня предварительных данных, занесенных в исходную технологическую базу данных, отображают на экране дисплея текстовую информацию о составе и местоположении средств производства и значениях параметров маршрутов технологических операций и на основании данных о составе и местоположении средств производства и значений параметров маршрутов технологических операций формируют и отображают на экране схему пространственного расположения средств производства, предназначенных для формирования составных частей моделируемого объекта.

Кроме того, при обнаружении отклонений сравниваемых предварительных значений параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователями значениями при необходимости и корректируют предварительные значения параметров неунифициронанных составных частей моделируемого объекта путем изменения предварительных значений параметров или введения недостающих параметров.

Предлагаемый способ вместе с конкретным примером его реализации иллюстрируется фиг.1-16.

Фиг. 1 иллюстрирует этапы компьютерного проектирования конструкции и технологий изготовления многопараметрических изделий:

- проектирование изделия и его составных частей;

- проектирование маршрутов технологических процессов и расчет их технико-экономических показателей;

- формирование структурно-компоновочных схем средств производства.

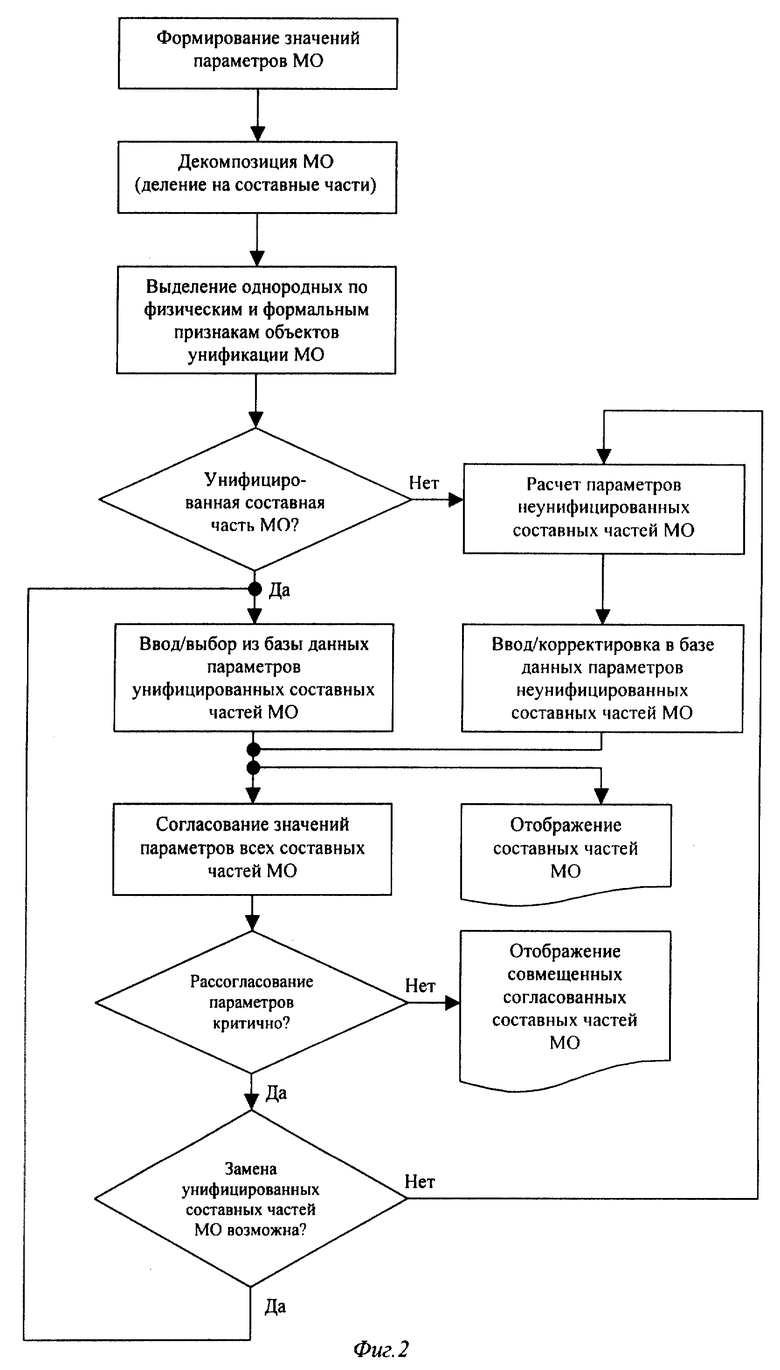

Фиг.2 иллюстрирует схему проектирования моделируемого объекта:

- формирование значений параметров моделируемого объекта;

- деление моделируемого объекта на составные части;

- выделение однородных по физическим и формальным признакам объектов унификации моделируемого объекта;

- расчет параметров неунифицированных составных частей моделируемого объекта;

- согласования значений параметров всех составных частей моделируемого объекта;

- отображение составных частей моделируемого объекта;

- отображение совмещенных согласованных составных частей моделируемого объекта.

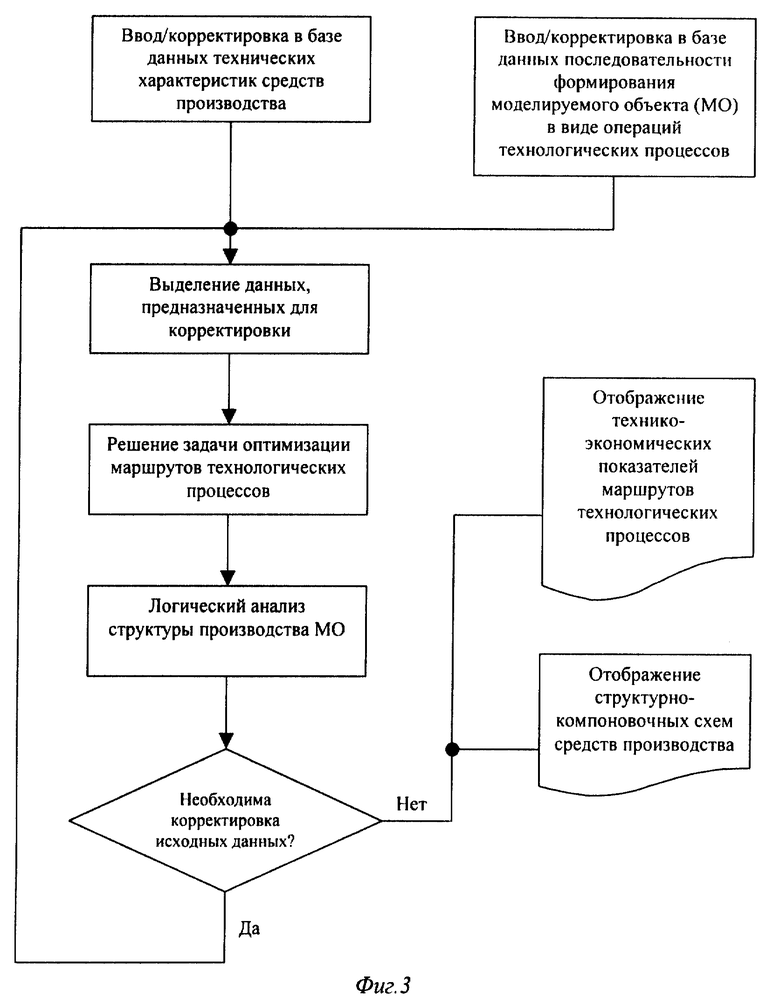

Фиг. 3 иллюстрирует схему проектирования технико-экономических показателей производственного процесса и формирования структурно-компоновочных схем средств производства:

- ввод/корректировка в базе данных технических характеристик средств производства;

- ввод/корректировка в базе данных последовательности формирования моделируемого объекта в виде операций технологических процессов;

- решение задачи оптимизации маршрутов технологических процессов;

- формирование и отображение технико-экономических показателей маршрутов технологических процессов;

- формирование и отображение структурно-компоновочных схем средств производства.

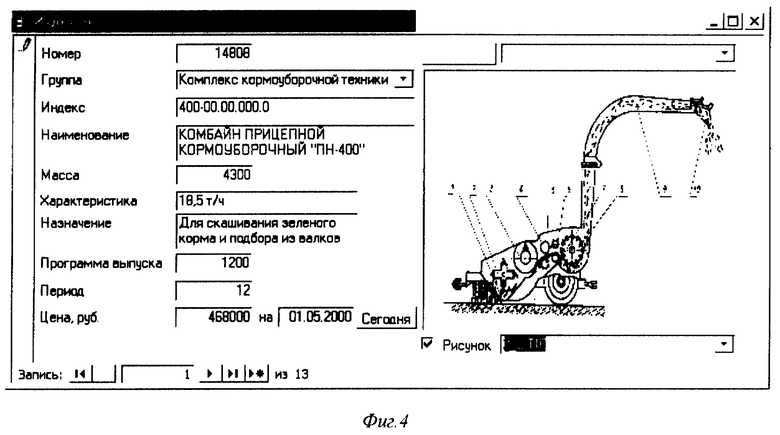

Фиг. 4 иллюстрирует формирование базы данных предварительных значений параметров моделируемого объекта.

Фиг.5 иллюстрирует деление моделируемого объекта на составные части.

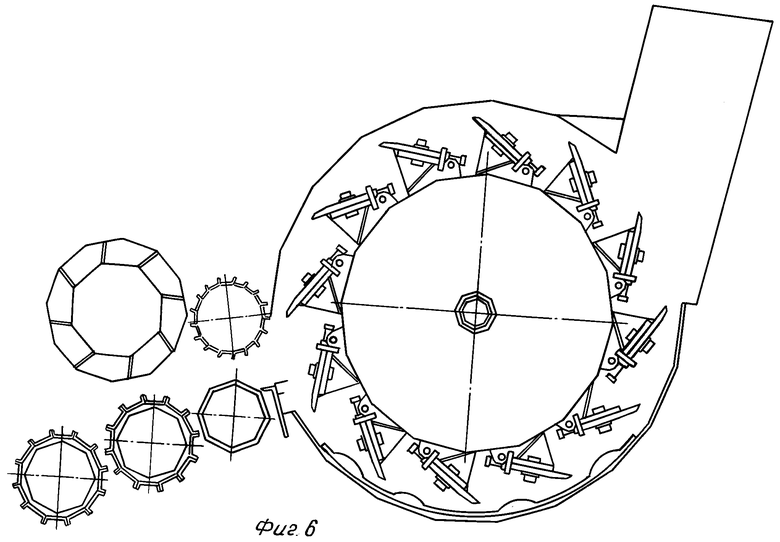

Фиг. 6 иллюстрирует изображение внешнего вида измельчающего барабана как составной части моделируемого объекта.

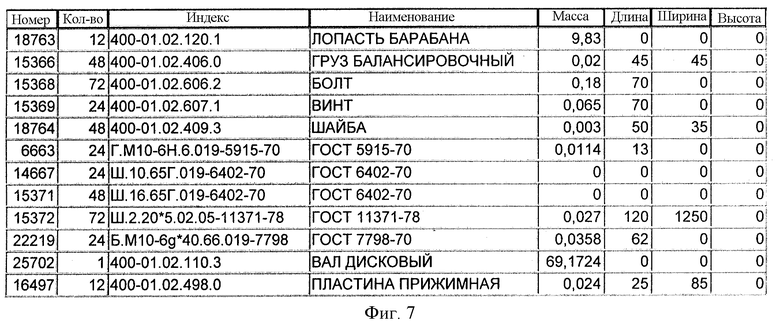

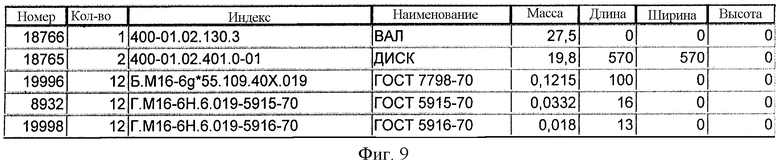

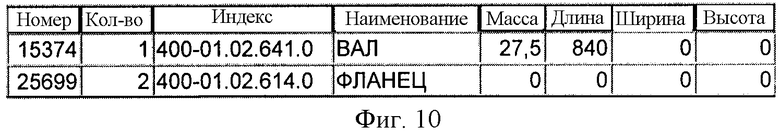

Фиг. 7-10 иллюстрируют деление составных частей моделируемого объекта на составные части более низкого уровня.

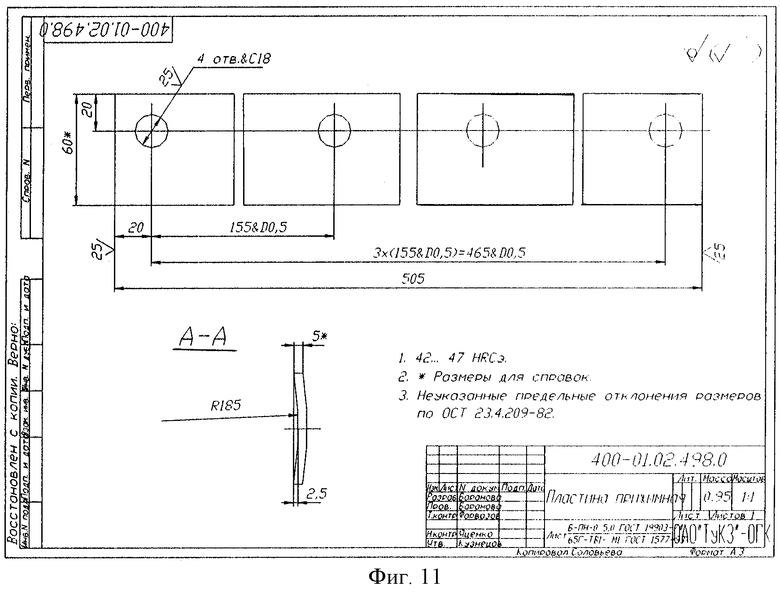

Фиг.11-12 иллюстрируют чертежи составных частей моделируемого объекта.

Фиг.13 иллюстрирует сборочный чертеж составной части моделируемого объекта.

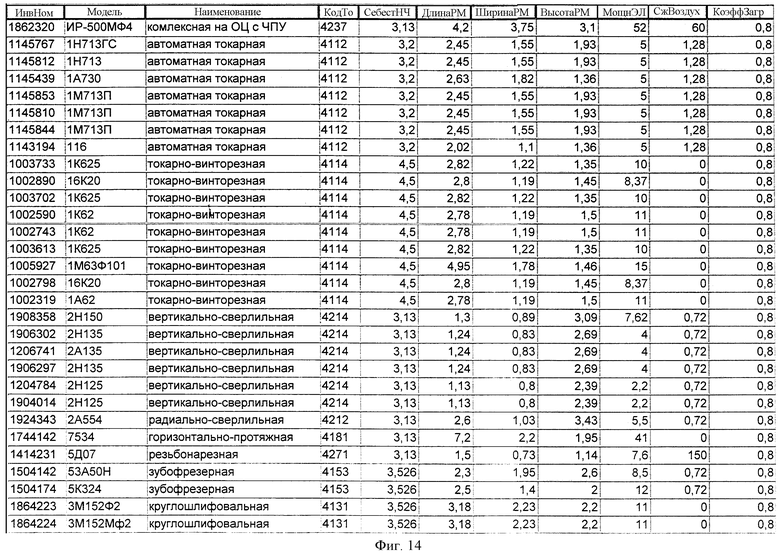

Фиг. 14 иллюстрирует перечень значений параметров средств производства, предназначенных для создания моделируемого объекта.

Фиг. 15 иллюстрирует перечень значений параметров маршрутов технологических операций.

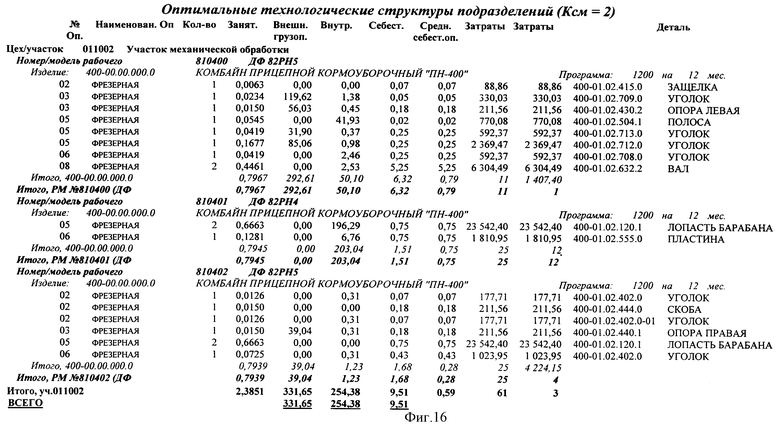

Фиг. 16 иллюстрирует оптимальные технологические структуры производственных подразделений.

В рассматриваемом способе моделируемым объектом является проектируемое изделие.

Заявляемый способ может быть реализован, например, при компьютерном проектировании конструкции и технологии изготовления прицепного кормоуборочного комбайна.

Вначале формируют базу данных предварительных значений параметров моделируемого объекта и делят этот массив на области, содержащие информацию о предварительных значениях параметров составных частей моделируемого объекта.

К предварительным значениям параметров упомянутого моделируемого объекта, которые заносят в базу данных компьютера, относятся данные, характеризующие составные части моделируемого объекта, данные о его технической характеристике, предполагаемой программе выпуска (в штуках), периоде выпуска изделия (в месяцах), цене изделия (в рублях) (см. фиг.4).

Для прицепного кормоуборочного комбайна предлагаемая программа выпуска -1200 штук в год (12 месяцев), цена изделия -- 468000 руб., техническая характеристика производительность 18,5 т зеленой массы в ч. Эти данные будут использованы при проектировании маршрутов технологических процессов и расчетах их технико-экономических показателей.

Далее производят декомпозицию моделируемого объекта (см. фиг.5), т.е. делят его на составные части (формируется состав изделия). Составная часть изделия может быть:

- деталью (неделимая часть);

- сборочной единицей (состоит из деталей и сборочных единиц);

- покупной (деталью или сборочной единицей).

Информация о предварительных значениях параметров составных частей моделируемого объекта - это наименование, индекс чертежа, основные физические характеристики составных частей изделия - габариты (длина, ширина, высота), масса, материал (сталь, чугун, древесина и т.д.), признак оригинальности или заимствования данной составной части изделия.

База данных заполняется пользователем известной ему на данном этапе информацией.

Так, прицепной кормоуборочный комбайн, исходя из его основного функционального назначения, должен содержать в качестве составной части измельчитель, в свою очередь состоящий из режущего аппарата, мотовила, измельчающего барабана, который состоит из диска, лопасти, прижимной пластины и т.д. (см. фиг.6).

Приведение в соответствие значений параметров составных частей изделий достигается правильностью операции разузлования изделий (т.е. рекурсивного деления сборочных единиц на составные части более низкого уровня - сборочные единицы, детали).

Определение значений параметров на данном этапе производят, основываясь на априорно установленных либо устоявшихся критериях, присущих данному классу изделий, а также заранее заданных пользователем начальных параметрах, с учетом наиболее оптимальных технико-экономических показателей, которые ожидается получить в процессе проектирования и производства изделия.

Затем записывают в базу данных компьютера предварительные значения параметров составных частей моделируемого объекта. При этом в базу данных компьютера заносится информация, известная на этом этапе: габариты составных частей можно определить приблизительно (заполняются поля базы данных "габариты" предварительными значениями), информация о величинах, характеризующих массу составных частей, на данном этапе отсутствует.

Следующим этапом реализации заявляемого способа является этап распределения предварительных значений параметров составных частей моделируемого объекта по группам, осуществляемый пользователем.

На этом этапе производят выделение в группы однородных по физическим и формальным признакам составных частей моделируемого объекта. Критерием группировки может служить совпадение типов объектов по признакам формы (тело вращения или корпус; вал, втулка, диск и т.д.). Можно использовать также группировку внутри уже сформированных групп. Так, для валов возможно разбиение на валы длиной до 250 мм, от 250 до 500 мм и свыше 500 мм. Таким образом, на этом этапе закладываются предпосылки формирования типовых и групповых технологических процессов производства составных частей изделия. Исходными данными для группировки на этом этапе могут служить эскизы составных частей изделий, дизайнерские проработки внешнего вида отдельных составных частей и изделия в целом.

Информация о принадлежности составных частей к группам заносится в выделенные для этого области базы данных.

Затем производят следующие операции с записанными данными: выделяют из каждой группы объектов составные части, относимые к унифицированным (уже производимым либо стандартным, ГОСТированным, покупным и т.д., т.е. к тем, для которых не нужно разрабатывать чертежи и техпроцессы). Для вышеупомянутых валов унифицированными могут быть, например, трехступенчатые валы длиной 250 мм, четырехступенчатые длиной 500 мм и т.д. В нашем примере одной из составных частей измельчающего барабана прицепного кормоуборочного комбайна является унифицированная деталь - вал.

Таким образом, происходит постоянное пополнение базы данных унифицированных составных частей, используемой при проектировании новых изделий. В особые группы выделяют высокоунифицированные составные части проектируемого объекта, например крепежные (болты, гайки). Для осуществления этой процедуры необходимым условием является наличие ограничительного стандарта. Результатом такого подхода является возможность организации серийного производства высокоунифицированных составных частей в специализированных производственных подразделениях уже на этапе конструкторской проработки изделий и исключение объектов данного класса из процесса оптимизации технологических маршрутов и производственных структур.

Для отнесенных к унифицированным составных частей в базу данных заносятся значения их параметров (они известны по определению, т.е. были рассчитаны/определены/имелись ранее). Соответственно рабочие чертежи на унифицированные составные части уже имеются и могут быть востребованы при необходимости.

После этого производят сравнение предварительных значений параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователем значениями. По результатам сравнения судят об отклонениях этих значений. При обнаружении отклонений при необходимости корректируют предварительные значения параметров неунифицированных составных частей моделируемого объекта путем изменения предварительных значений параметров или введения недостающих значений параметров.

Сравнивают предварительные значения параметров оставшихся неунифицированных составных частей моделируемого объекта с заданными пользователем значениями.

По результатам сравнения судят о равенстве либо отклонениях этих значений. В случае равенства отображают на экране дисплея изображения неунифнцированных составных частей моделируемого объекта.

При обнаружении отклонений при необходимости корректируют предварительные значения параметров неунифицированных составных частей моделируемого объекта путем изменения предварительных значений параметров или введения недостающих значений параметров. Отображают на экране дисплея изображения неунифицированных составных частей моделируемого объекта.

В результате осуществления указанных операций - изменения предварительных значений параметров неунифицированных составных частей либо добавления недостающих значений параметров, в базу данных вводят информацию о неунифицированных составных частях, которая не была известна на предыдущих этапах, и полученную в соответствии с инженерными расчетами значений параметров, научными методиками определения рабочих характеристик и т.д.

Для составных частей, параметры которых были предварительно определены, как ранее было описано, производятся сравнения значений с полученными расчетными значениями, и в случае отклонений корректируются параметры неунифицированных составных частей. Параметры, ранее не определенные, заносятся дополнительно. Так, это может быть масса сборочной единицы, рассчитанная исходя из массы составляющих ее деталей, масса которых уже известна из инженерных расчетов.

Например, для прижимной пластины, входящей составной частью в измельчающий барабан прицепного кормоуборочного комбайна, рассчитывается радиус изгиба, исходя из существующих методик расчета. Пример занесения в базу данных значений параметров неунифицированных составных частей моделируемого объекта представлен на фиг. 7-10.

Эти данные могут служить основой для разработки рабочих чертежей деталей и сборочных единиц, на основании которых составляются спецификации, ведомости покупных изделий. Здесь реализуется первый этап документирования - этап разработки конструкторской документации. Формируется электронный архив конструкторской документации, используемый при разработке новых изделий. Пример рабочих чертежей прижимной пластины и шайбы, входящих составными частями в измельчающий барабан прицепного кормоуборочного комбайна, приведен на фиг. 11 и 12.

После этого отображают на экране дисплея изображения неунифицированных составных частей моделируемого объекта.

Затем отображают на экране компьютера изображение моделируемого объекта путем совмещения всех его составных частей за счет согласования значений соответствующих параметров составных частей.

При наличии рассогласования значений соответствующих параметров по меньшей мере двух составных частей моделируемого объекта минимизируют отклонения путем дополнительной коррекции значений параметров геометрических размеров и/или материалов, при необходимости осуществляя замену унифицированных составных частей моделируемого объекта на составные части, значения параметров которых соответствуют значениям параметров неунифицированных составных частей моделируемого объекта, при этом замену осуществляют путем поиска по предварительным значениям параметров унифицированных составных частей, записанных в базу данных компьютера, имеющих наименьшее рассогласование со значениями параметров неунифицированных частей. Заносят полученные скорректированные значения всех составных частей в базу данных компьютера, а отображение моделируемого объекта на экране производят с учетом полученных согласованных значений параметров его составных частей.

Здесь используется "возвратно-поступательный" принцип проектирования сборок: согласование значений параметров составных частей изделия производят, возвращаясь на этап изменения значений их параметров до получения необходимого результата (см. фиг.2).

Возможные рассогласования параметров составных частей изделия (крепежные отверстия не совпадают либо не согласованы диаметры и т.д.) устраняются коррекцией значений параметров неунифицированных составных частей либо заменой унифицированных составных частей, уже имеющихся в базе данных.

На этом этапе разрабатывают сборочные чертежи изделия. Отображение составных частей проектируемого объекта (сборочные чертежи) производят путем формирования на экране отдельных окон, в каждом из которых создается изображение отдельной составной части, и путем совмещения на экране частично перекрывающихся изображений составных частей, граничные фрагменты которых уже совмещены. Примером может служить сборочный чертеж измельчающего барабана прицепного кормоуборочного комбайна, приведенный в фиг. 13.

Далее заносят в базу данных компьютера перечень предварительных данных о технико-экономических показателях маршрутов технологических операций, предназначенных для компоновки моделируемого объекта из упомянутых составных частей с указанием порядка последовательного соединения этих составных частей и трудоемкости их изготовления, и перечень предварительных данных о параметрах средств производства, предназначенных для компоновки моделируемого объекта из упомянутых составных частей.

На этом этапе формируется база данных: каждому рабочему месту присваивается код технологической операции (КТО), характеризующий вид операции(й), которую(ые) можно выполнять на этом рабочем месте, а также заносятся габариты (длина, ширина, высота), потребляемая электрическая мощность рабочего места, минимальные и максимальные габариты обрабатываемых деталей и т.д. Пример представлен на фиг. 14.

Наряду с этим идет наполнение базы данных последовательности формирования проектируемого объекта в виде технологических маршрутов операций для каждой составной части проектируемого объекта. Одновременно решается техническая задача развития прогрессивных технологических процессов, выбора наиболее эффективной структуры техпроцессов. Для формирования типовых и групповых технологических процессов производства составных частей изделия на этом этапе используется информация, полученная на этапе 3. Пример представлен на фиг. 15.

Выделяют из перечня данных о технико-экономических показателях маршрутов технологических операций группу предварительных данных, предназначенных для корректировки, и группу некорректируемых данных, при этом к некорректируемым относят данные о трудоемкости изготовления и значения параметров средств производства, а к корректируемым - порядок соединений составных частей моделируемого объекта.

На этом этапе выделяется группа данных, предназначенных для корректировки (в данном случае процесса оптимизации технологических маршрутов с целью минимизации грузопотоков между производственными участками), включающая порядок соединения (сборки) составных частей проектируемого объекта и маршруты технологических процессов применительно к каждой единице средств производства (каждому рабочему месту). Длительность операций (трудоемкость) является условно постоянной расчетной либо фактически устоявшейся величиной и не корректируется в процессе оптимизации.

По запросу пользователя сравнивают значения корректируемых данных со значениями одноименных параметров, заданных пользователем.

При наличии рассогласования минимизируют их путем коррекции предварительных технико-экономических показателей, включающих данные о последовательном соединении составных частей моделируемого объекта.

На этом этапе решается задача оптимизации технологической структуры производственных подразделений. При этом применяются методы оптимального многопараметрического синтеза комплексных технологических систем машин, позволяющих без полного перебора всех возможных вариантов вести направленный поиск таких схемных и структурно-компоновочных решений, которые обеспечивают в каждом конкретном случае заданный выпуск продукции с наилучшими технико-экономическими показателями. Процесс "возвратно-поступательный", иллюстрированный фиг. 3. Решение о необходимости корректировки исходных данных либо принятия результатов полученной структуры технологических маршрутов производства изделия принимает пользователь на основе экспертной оценки.

На основании скорректированных технико-экономических показателей, включающих данные о последовательном соединении составных частей моделируемою объекта, формируют базу данных, включающую состав и местоположение средств производства, выбранных из перечня предварительных данных, занесенных в базу данных компьютера.

Результатом оптимизации, выполненной на предыдущем этапе, являются структуры производственных подразделений, обеспечивающие синтезированные маршруты технологических процессов изготовления заданной номенклатуры изделий на основе минимизации производственных затрат и экономически эффективного перераспределения производственных мощностей с минимально необходимыми затратами на новое оборудование. Для каждого рабочего места структуры рассчитаны технико-экономические показатели (занятость рабочего места, внешний и внутренний грузопотоки, затраты на демонтаж/монтаж, себестоимость операции). Эти данные позволяют уже на этапе подготовки производства получить информацию о возможных затратах на приобретение оборудования, транспортных перевозках, зарплату и т.д.

Здесь же реализуются элементы второго этапа документирования - этапа разработки технологической документации (маршруты техпроцессов, перечень используемого оборудования).

Отображают на экране дисплея текстовую информацию о технических характеристиках средств производства и технико-экономических показателях маршрутов технологических операций.

На основании данных о составе и местоположении средств производства и технико-экономических показателях маршрутов технологических операций формируют и отображают на экране схему пространственного расположения средств производства, предназначенных для формирования составных частей моделируемого объекта.

На основании данных, полученных при решении задачи технологической реструктуризации, проводится логический анализ необходимости/возможности реструктуризации производственных подразделений. С учетом этого анализа выбирается наиболее эффективная структура технологических процессов и структурно-компоновочная схема оборудования, которая представляется в виде планировок производственных подразделений - третий этап документирования. Таким образом, осуществляется подготовка производства изделия в целом и его составных частей на существующих производственных мощностях с учетом оптимальной организации маршрутов технологических процессов и рационального размещения оборудования.

Пример рассчитанной оптимальной технологической структуры производственного подразделения для изготовления составных частей измельчающего барабана прицепного кормоуборочного комбайна приведен на фиг. 16.

Заявляемый способ является промышленно применимым и может быть реализован на любом машиностроительном предприятии или предприятиях других отраслей.

Способ решает задачу снижения трудозатрат на всех этапах разработки и постановки изделий на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЛИЗА И ОПТИМИЗАЦИИ КОНСТРУКЦИЙ КОТЛОВ С ПЛАВНИКОВЫМИ ЭКРАНАМИ | 2014 |

|

RU2568783C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ФОРМИРОВАНИЯ ДОКУМЕНТОВ С ЗАЩИЩЕННОЙ ИНФОРМАЦИЕЙ ПРИ ПЕРЕДАЧЕ ИХ ПО КАНАЛАМ СВЯЗИ | 2006 |

|

RU2331104C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТОПОГЕОДЕЗИЧЕСКОЙ ИНФОРМАЦИИ НА ОСНОВЕ ЦИФРОВЫХ КАРТ МЕСТНОСТИ (ЦКМ) | 2011 |

|

RU2452000C1 |

| СИСТЕМА МАНЕВРОВОЙ АВТОМАТИЧЕСКОЙ ЛОКОМОТИВНОЙ СИГНАЛИЗАЦИИ (МАЛС) | 2008 |

|

RU2369509C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ЛЕКСИКОЛОГИЧЕСКОГО СИНТЕЗА ДОКУМЕНТОВ | 2003 |

|

RU2253893C2 |

| Специализированный программно-аппаратный комплекс автоматизированного проектирования радиолокационных станций, комплексов и систем, а также их компонентов (СПАК) | 2021 |

|

RU2778139C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ В ПРОСТРАНСТВЕ ЭЛЕМЕНТОВ СБОРНЫХ КОНСТРУКЦИЙ | 2020 |

|

RU2759013C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО ВИРТУАЛЬНОГО ПРОЕКТИРОВАНИЯ ИЗДЕЛИЯ ОДЕЖДЫ ДЛЯ ПОЛЬЗОВАТЕЛЕЙ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2718362C1 |

| СИСТЕМА ПРОЕКТИРОВАНИЯ ОБЪЕКТОВ В СРЕДЕ ВИРТУАЛЬНОЙ РЕАЛЬНОСТИ В РЕАЛЬНОМ ВРЕМЕНИ | 2017 |

|

RU2656584C1 |

| СПОСОБ ПОИСКА МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПО ИНДУЦИРОВАННОМУ ИЗЛУЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169386C1 |

Изобретение относится к области вычислительной техники и может быть использовано при автоматизированном управлении конструированием. Техническим результатом является снижение трудозатрат при разработке и постановке изделий на производство. Способ основан на делении конструкторской базы данных предварительных значений параметров моделируемого объекта на области и в каждой группе значений параметров выделяют данные об относимых к унифицированным и предназначенным для корректировки, сравнивают значения параметров неунифицированных составных частей моделируемого объекта с заданными значениями и отображают текстовую информацию о составе и местоположении средств производства и значениях параметров маршрутов технологических операций. 1 з. п. ф-лы, 16 ил.

| СПОСОБ КОМПЬЮТЕРНОГО УПРАВЛЕНИЯ ПОСТРОЕНИЕМ ИЗДЕЛИЙ | 1994 |

|

RU2119188C1 |

| WO 00/38117 А2, 29.06.2000 | |||

| US 5701403 A, 23.12.1997 | |||

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2000 |

|

RU2168765C1 |

| RU 98115391 А, 10.06.2000 | |||

| US 6049335 А, 11.04.2000. | |||

Авторы

Даты

2002-10-27—Публикация

2001-09-24—Подача