Изобретение относится к способу упаковки групп предметов в термоусадочную пленку, в котором из одного листа пленки формуют подложку с ячейками для размещения предметов, а другим запечатывают, путем сваривания этих листов. Изобретение также относится к устройству для осуществления этого способа. Изобретение может применяться в пищевой, химической и других отрослях промышленности.

Известен способ упаковки групп предметов на подложках в термоусадочную пленку по А. С. 1122561, МКИ6 В 65 В 11/00, от 03.11.82, опубл. в БИ 41 от 07.11.84, предусматривающий подачу пленки на несущую поверхность, размещение на пленке группы предметов на подложке, отрезание от пленки заготовки, плотное обтягивание заготовкой пленки предметов, размещенных на подложке, с соединением ее двух противоположных концов, отогнутых по контуру группы предметов, и термоусадку пленки.

Недостаток упаковки, полученной при использовании данного способа, заключается в том, что соединение концов пленочной заготовки осуществляют путем образования промежутка только между рядами предметов и заведения в этот промежуток отогнутых концов пленочной заготовки с последующим смыканием промежутка в процессе термоусадки. Предметы, упакованные в пленку, соприкасаются друг с другом, так как в этой упаковке не предусмотрены индивидуальные ячейки для каждого предмета. В случаях, когда соприкосновение предметов друг с другом запрещено, такой способ упаковки групп предметов использовать не представляется возможным.

Известно устройство для группового упаковывания предметов по А.С. 1528687, МКИ6 В 65 В 11/52, от 22.04.87, опубл. в БИ 46 от 15.12.89. Не касаясь множества прочих деталей известного устройства, не имеющих отношения к существу изобретения, отметим, что известное устройство использует механизм подачи пленки, зажим пленки, нагреватель пленки, вакуумный стол, поддон и механизм отрезания пленки. Поддон представляет собой плиту, в верхней части которой выполнены равномерно расположенные по площади плиты ячейки (пазы, отверстия) для упаковывания предметов. Ячейки соединены отверстиями с нижней поверхностью плиты. В верхней части плиты по двум взаимно перпендикулярным направлениям выполнены рифления и пазы, а в свободной от ячеек зоне выполнены сквозные отверстия с конусными фасками с нижней стороны.

В процессе формования подложки в замкнутом объеме под пленкой создается разрежение и она под действием атмосферного давления сначала прилегает к верхней части плиты, а затем растягивается и заполняет ячейки и отверстия с конусными фасками. При заполнении отверстий с конусными фасками пленкой предполагается ее прорыв во всех отверстиях.

Недостатком является то, что формообразование гнезд для предметов в подложке осуществляется после плотного прилегания пленки к рифленой верхней поверхности плиты. Наподобие вакуумного схвата рифленая поверхность плиты, осуществив захват пленки, не позволяет ей растягиваться. В результате формообразование гнезда для предметов путем заполнения ячейки пленкой осуществляется участком пленки, ограниченным размерами самой ячейки (пазом, отверстием). На этом участке площадь пленки, не прижатой к поверхности поддона, сравнительно небольшая и поэтому при заполнении ячейки пленкой последняя значительно утоньшается. От чего на пленке могут возникнуть дефекты вплоть до ее разрыва, особенно в случае использования тонких пленок. Сформированная таким образом ячейка ненадежна из-за значительного утоньшения пленки, даже если на ней нет дефектов. Для повышения надежности необходимо использовать более толстую пленку, что приводит к значительному расходу материала.

При заполнении пленкой отверстий с конусными фасками в плите в одном из множества отверстий под действием атмосферного давления она прорывается, замкнутая полость под пленкой заполняется воздухом и в остальных отверстиях прорывов пленки не будет, если только эта полость не будет подключена к вакуумной системе (насосу), скорость откачки воздуха у которой будет больше скорости натекания воздуха через все отверстия с коническими фасками. Но это экономически нецелесообразно, особенно когда необходимо упаковывать небольшие партии предметов.

Таким образом, задача изобретения состоит прежде всего в создании способа упаковки в термоусадочную пленку, при котором получают внешне привлекательную и аккуратную упаковку, не обладающую вышеописанными недостатками.

Другой задачей изобретения является снижение потребления материала и обеспечение возможности использования более тонких пленок.

Еще одной задачей изобретения является создание устройства для осуществления упаковки.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в обеспечении возможности формообразования подложки путем образования сперва гнезд для предметов с последующим формообразованием стыковочной поверхности, что позволяет использовать практически всю площадь пленки при формообразовании гнезд для предметов и тем самым получить толщину стенок гнезд приблизительно равной толщине стыковочной поверхности подложки. При выполнении упаковок достаточно большой площади также обеспечивается надежное соединение обоих листов.

Указанный выше технический результат достигается тем, что в способе упаковки групп предметов в термоусадочную пленку, предусматривающем подачу пленки и ее зажим по контуру, нагрев пленки, образование герметичного объема и его вакуумирование с последующим формообразованием заготовки подложки с помощью поддона, размещенного в герметичном объеме, отрезание подложки от пленки и размещение в гнездах подложки группы предметов, подачу другой пленки и зажим ее по контуру, нагрев пленки, образование герметичного объема и его вакуумирование, с последующим запечатыванием подложки с предметами, размещенных в герметичном объеме, отрезание упаковки от пленки, формообразование подложки осуществляется первоначально плотным обтягиванием пленкой отдельно расположенных выступающих формообразующих элементов поддона с последующим образованием стыка. Кроме того, при необходимости одновременно с образованием гнезд для предметов дополнительно формообразуют группу выступов, например, цилиндрической формы, стенки которых срезают перед размещением предметов на подложке, получая тем самым группу отверстий. В устройстве для группового упаковывания предметов, содержащем станину, зажим пленки, вакуумный стол, нагреватель и поддон, поддон выполнен из двух плит, при этом на одной из плит выполнена группа выступающих формообразующих элементов, частично или полностью повторяющих контуры упаковываемых предметов и расположенных на поддоне на расстоянии друг от друга, а в другой плите выполнены отверстия, форма которых совпадает с формой формообразующих элементов, а их расположение совпадает с расположением формообразующих элементов. В одном из вариантов выполнения устройства плита с отверстиями может быть установлена на плите с формообразующими элементами, со стороны расположения этих элементов, с возможностью быстрого разъединения обеих плит. В формообразующих элементах устройства дополнительно могут быть выполнены сквозные отверстия, соединяющие нижнюю и верхнюю поверхности поддона. Кроме того, могут быть дополнительно образованы кольцевые зазоры между поверхностями отверстий и формообразующих элементов совмещенных плит, которые совместно со сквозными отверстиями в формообразующих элементах образуют каналы для откачки воздуха из-под пленки или, наоборот, для подачи воздуха под пленку. В другом варианте исполнения в плите с формообразующими элементами дополнительно выполнена группа формообразующих выступов, например, цилиндрической формы, расположенных между формообразующими элементами. В плите с отверстиями могут быть дополнительно выполнены отверстия, расположение которых совпадает с расположением выступов на другой плите, при этом высота выступов больше толщины плиты с отверстиями. В другом случае может дополнительно выполнена на верхней поверхности плиты с отверстиями группа выступов например, цилиндрической формы, расположенных между отверстиями, которые сопряжены с группой выступающих формообразующих элементов другой плиты.

Осуществление формообразования подложки путем плотного обтягивания пленкой отдельно расположенных выступающих формообразующих элементов поддона с последующим образованием стыка обеспечило использование практически всей поверхности пленки, поэтому толщина стенок гнезд равна толщине стыковочной поверхности. Результатом этого является то, что после запечатывания предметов, размещенных в гнездах подложки, другим листом пленки упаковка получается внешне привлекательной и изящной. Этот же результат достигается даже при использовании более тонких пленок, которые невозможно использовать на изготовление упаковки при применении известного способа и устройства для его осуществления. Одновременно с образованием гнезд для предметов дополнительное формообразование группы выступов, например, цилиндрической формы, стенки которых срезают перед размещением предметов на подложке, получая тем самым группу отверстий, обеспечило надежное соединение обоих листов упаковки по всей площади, при достаточно больших ее размерах. При небольших размерах упаковки надежное соединение обоих листов обеспечивается и без выполнения отверстий в подложке. Выполнение в устройстве плиты с группой выступающих формообразующих элементов, частично или полностью повторяющих контуры упаковываемых предметов, обеспечило первоочередное образование гнезд для предметов. Выполнение в другой плите отверстий, расположение которых совпадает с расположением элементов на первой плите, обеспечило возможность соединения двух листов упаковки после установки на ней сформированной подложки и предметов, размещенных в гнездах. При этом плита с отверстиями может использоваться как отдельно, так и в сборе с первой плитой. Дополнительное выполнение в формообразующих элементах сквозных отверстий, соединяющих нижнюю и верхнюю поверхности поддона, обеспечило возможность откачки воздуха или, наоборот, подачи воздуха под сформованную заготовку подложки. Дополнительное выполнение кольцевых зазоров между поверхностями отверстий и формообразующих элементов совмещенных плит, которые совместно со сквозными отверстиями в формообразующих элементах образуют каналы для откачки воздуха из-под пленки или, наоборот, для подачи воздуха под пленку, обеспечило более надежное отделение пленки от плиты или формообразование подложки, поскольку увеличена площадь воздействия на пленку. Дополнительное выполнение в первой плите группы формообразующих выступов, например, цилиндрической формы, расположенных между формообразующими элементами, позволило выполнять отверстия в подложке после срезания сформированных в ней выступов и тем самым обеспечило откачку воздуха из замкнутого объема, образованного двумя пленками, после их запечатывания по контуру. Тот же эффект обеспечивается и другими предлагаемыми вариантами выполнения. Таким, как выполнение в плите с отверстиями дополнительных отверстий, расположение которых совпадает с расположением выступов на первой плите, при этом высота выступов больше толщины второй плиты. Или таким, как дополнительное выполнение группы выступов на верхней поверхности плиты с отверстиями, например, цилиндрической формы, расположенных между отверстиями.

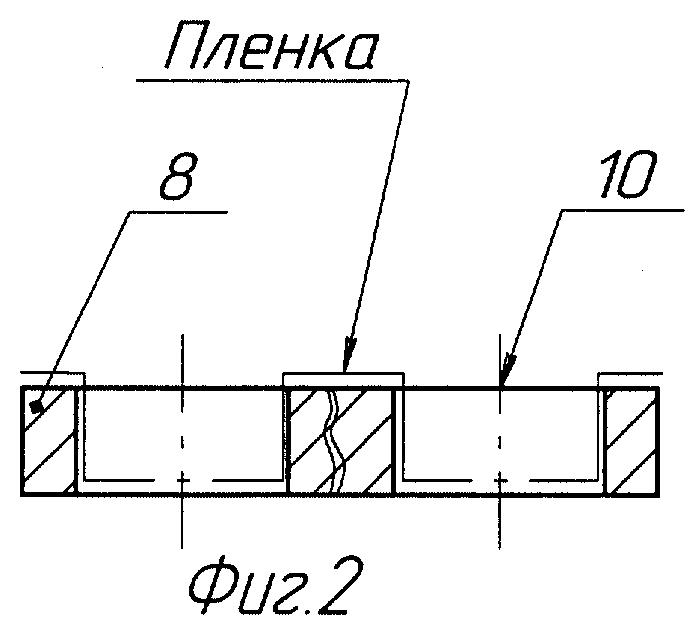

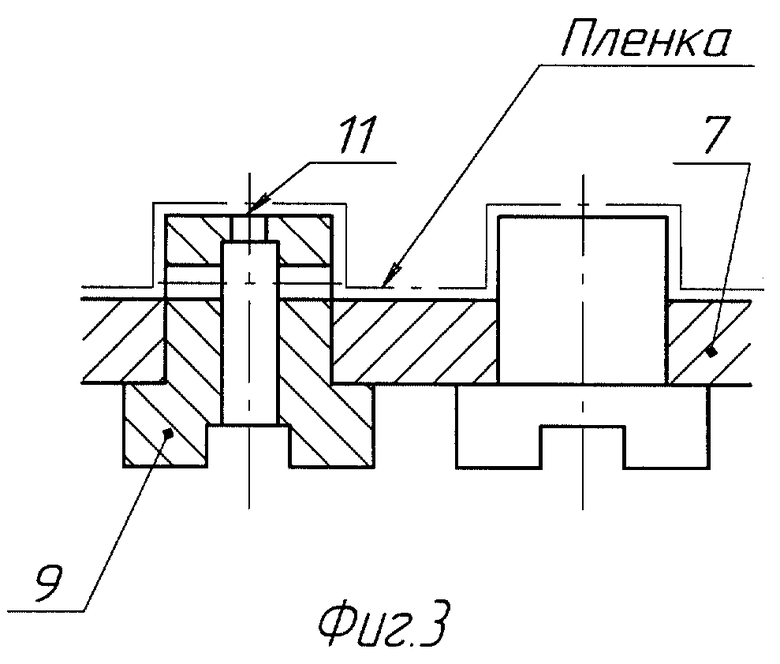

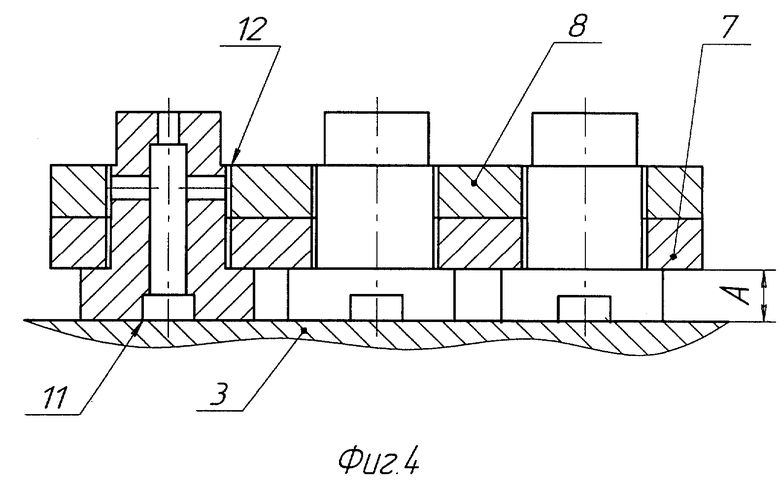

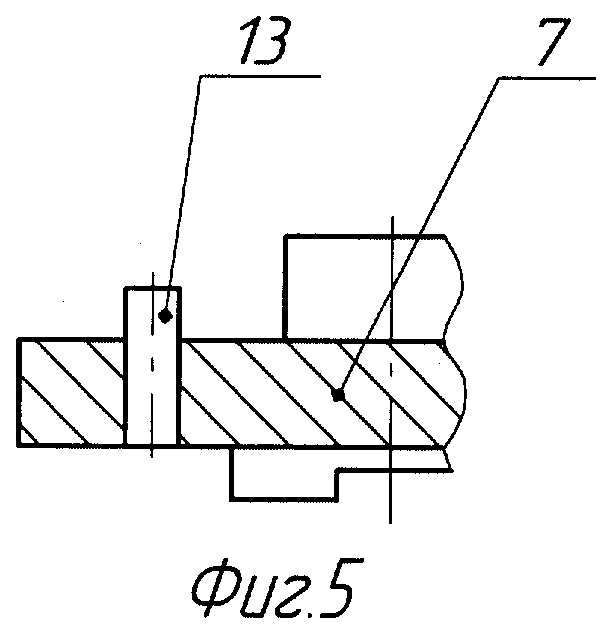

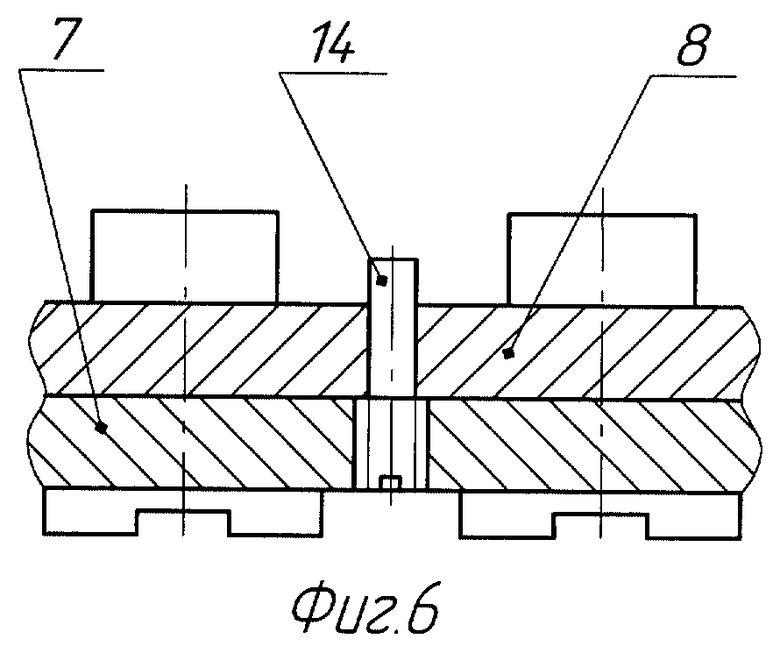

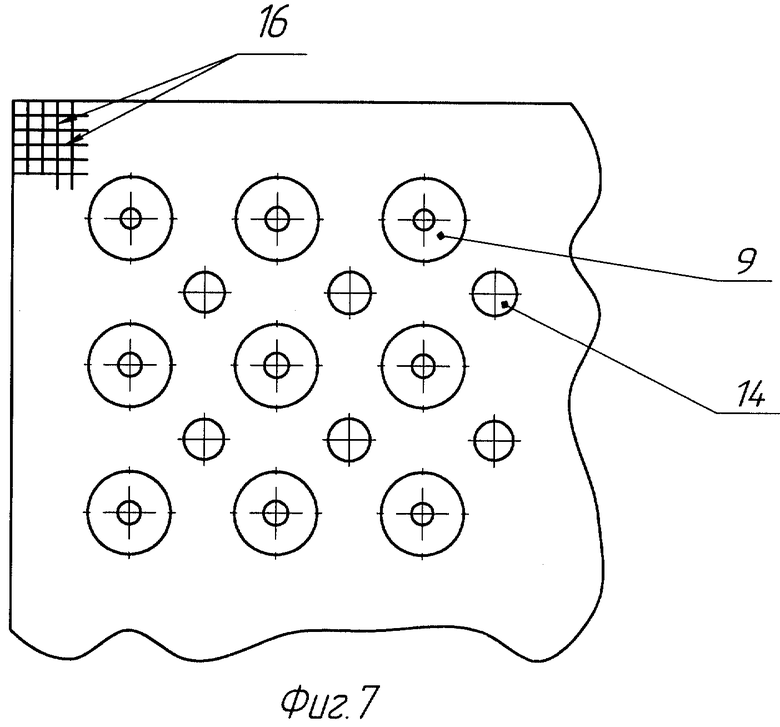

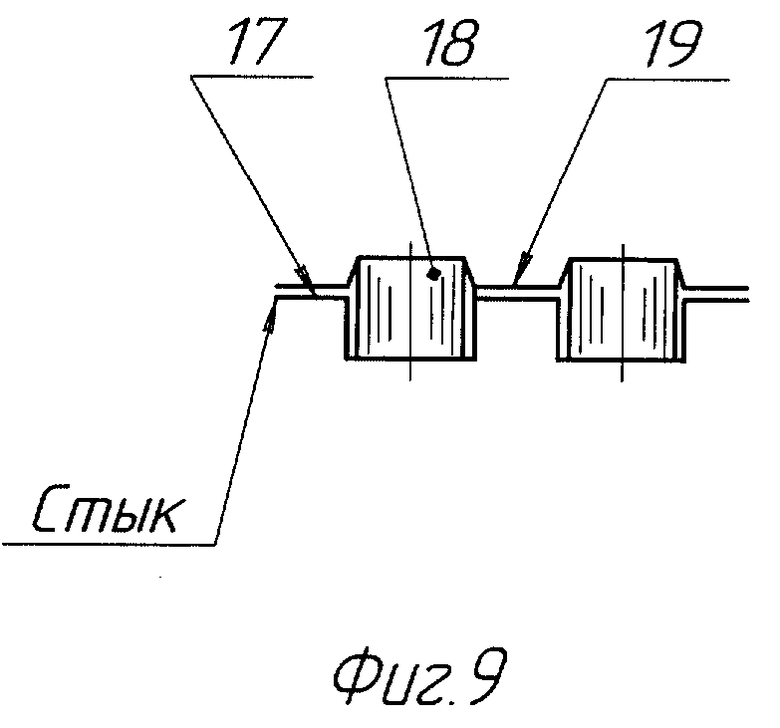

На фиг.1 показано устройство, общий вид; на фиг.2 - плита поддона с отверстиями; на фиг.3 - плита поддона с формообразующими элементами; на фиг.4 - обе плиты поддона в сборе (вариант исполнения); на фиг.3 - плита поддона с формообразующими элементами и выступами; на фиг.6 - плита поддона с формообразующими элементами и выступами (вариант исполнения); на фиг.7 -вид сверху на обе плиты поддона в сборе (вариант исполнения); на фиг.8 - плита поддона с отверстиями и с выступами (вариант исполнения); на фиг.9 - упаковка с предметами.

Устройство для группового упаковывания предметов (см. фиг.1) содержит станину 1, зажим пленки 2, вакуумный стол 3, нагреватель 4 и поддон 5. Пленка 6 после прижатия к станине 1 зажимом 2 образует герметично-плотное соединение по контуру со станиной 1. Вакуумный стол 3 может принимать два крайних положения: нижнее и верхнее. В нижнем положении стола 3 обеспечен свободный доступ к поддону 5, а в верхнем образовано герметично-плотное соединение по контуру вакуумным столом 3, прижатым к станине 1. При этом в герметичном объеме, образованном станиной 1, вакуумным столом 3 и пленкой 6, размещается поддон 5.

Поддон 5 (см. фиг. 2, 3 и 4) выполнен в виде двух плит 7 и 8. Плита 7 снабжена группой отдельно расположенных выступающих формообразующих элементов 9, частично или полностью повторяющих контуры упаковываемых предметов. Для описания процесса упаковки выбран предмет, имеющий простую форму - цилиндрическую. В то время как в разных конкретных случаях форма предметов может быть различной, в зависимости от этого формообразующие элементы 9 будут повторять эту форму частично или полностью. Во второй плите 8 выполнена группа отверстий 10, форма и расположение которых повторяет форму и расположение формообразующих элементов 9 на плите 7.

Поддон 5 может быть выполнен в нескольких вариантах. В первом исполнении (см. фиг. 2 и 3) плиты 7 и 8 применяются только раздельно. Во втором исполнении (см. фиг.4) на плите 7 свободно установлена плита 8 с возможностью быстрого разъединения с плитой 7. Формообразующие элементы 9, плиты 7 сопряжены с отверстиями 10 плиты 8. Для обоих вариантов исполнения поддона 5 в формообразующих элементах 9 может не быть сквозных отверстий 11 или, наоборот, они могут быть выполнены для соединения нижней и верхней поверхностей поддона. Форма выполнения отверстия 11 может быть различной, то есть оно может составлять сочетание отверстий различного диаметра с пазом, отверстия могут быть как соосными, так и перекрещивающимися (см. фиг.3 и 4). Во втором исполнении поддона 5 (см. фиг.4) образованы кольцевые зазоры 12, между поверхностями отверстий 10 и формообразующих элементов 9 совмещенных плит 7 и 8, которые совместно со сквозными отверстиями 11 в формообразующих элементах 9 образуют каналы для откачки воздуха из-под пленки или, наоборот, для подачи воздуха под пленку. При необходимости выполнения в подложке упаковки отверстий, расположенных между ячейками для предметов, на верхней поверхности поддона 5 дополнительно выполняются формообразующие выступы. Исполнение этих выступов может быть различным. Так, для первого исполнения поддона 5 (см. фиг. 3) формообразующий выступ может быть выполнен, например, в виде цилиндрического пальца 13, закрепленного на первой плите 7 (см. фиг.5). При этом в плите 8 (см. фиг.2) выполняются отверстия (не показаны), форма и расположение которых совпадает с расположением пальцев 13 (выступов) на плите 7. Аналогичный выступ может быть выполнен и для второго исполнения поддона 5 (см. фиг.4), например, в виде пальца 14 (см. фиг.6), закрепленного на плите 7. В плите 8 выполнены отверстия, сопрягающиеся с пальцами 14 (см. фиг.7). При этом длина пальцев 14 выполнена такой, чтобы они выступали над верхней поверхностью плиты 8. Для второго исполнения поддона выступ может так же выполняться в виде пальца 15, закрепленного на второй плите 8.

Для обоих вариантов исполнения поддона 5 на плите 7 (см. фиг.3) и на плите 8 (см. фиг.4) по всем верхним поверхностям, по двум взаимно перпендикулярным направлениям выполнены пазы 16 для формообразования вакуумных каналов.

Упаковка с предметами (см. фиг.9) представляет собой подложку из пленки 17, в ячейках которой размещены предметы 18 (различной формы), запечатанные (сваренные) верхним листом пленки 19.

При упаковке группы предметов 18 в термоусадочную пленку в начале конец пленочной ленты 6 (или кусок листа) подают с помощью механизма (не показан) или вручную, между станиной 1 и зажимом 2. Затем зажимом 2, выполненным в виде рамы, закрепляют пленку по контуру, образуя между станиной 1 и пленкой 6 герметично плотное соединение. После этого включается нагреватель 4, например, состоящий из кварцевых галогенных ламп. Температура размягчения полиэтиленовой пленки 108-112oС. При нагреве наблюдается прогиб, затем пленка плотно натягивается из-за усадки.

При выполнении операции формования пленки для нижней подложки вакуумный стол 3 с поддоном 5 подводится к пленке в момент ее натяжения. В верхнем положении вакуумный стол 3 прижат к станине 1, образуя между собой по контуру герметично плотное соединение. В результате поддон 5 размещен между вакуумным столом 3 и пленкой 6, между которыми образована герметичная полость. Откачка воздуха из этой полости осуществляется через отверстия, выполненные на поверхности вакуумного стола 3 (не показаны). За счет разности атмосферного давления на пленку и давления в герметичном объеме пленка 6 растягивается и заворачивает формообразующие элементы 9, формируя сперва гнезда, а затем поверхность стыка подложки. При этом формирование каждого гнезда осуществляется растяжением пленки на участке, в несколько раз превышающем площадь самого гнезда. В результате толщина стенок гнезда практически не отличается от толщины стыковочной поверхности.

Одновременно с формированием гнезд для предметов осуществляется формирование выступов, при срезке стенок которых получаются отверстия в подложке, необходимые для откачки воздуха меду подложкой и верхним листом. Срез этих гнезд осуществляют перед размещением предметов 18 на подложке 17.

При изготовление подложки 17 на поддоне с первым исполнением (см. фиг.2 и 3) плита 8 на данном технологическом этапе не применяется, а при изготовлении на поддоне 5 со вторым исполнением плита 8 (см. фиг.4, 6 и 8) установлена на плите 7, поэтому она применяется на этом технологическом этапе. Формообразующие пальцы 9 выполнены таким образом, чтобы между плитой 7 и поверхностью вакуумного стола оставалась щель А (см. фиг.4). Это позволяет при откачке воздуха использовать каналы, образованные сквозными отверстиями 11 и кольцевыми зазорами 12. При снятии же заготовки подложки с поддона 5 через эти отверстия и отверстия в вакуумном столе подают под давлением воздух, который срывает заготовку подложки с поддона 5. Вручную производят отрезание подложки 17 от пленки 6. Одновременно с этим, как уже отмечалось выше, срезают гнезда для получения отверстий в подложке. Готовую подложку 17 вставляют во вторую плиту 8 (см. фиг.2). При использовании поддона 5 второго варианта исполнения (см. фиг.4, 6 и 8) верхняя плита 8 после формования заготовки подложки снимается с первой плиты 7 и затем используется отдельно. После этого предметы 18 размещают в гнездах подложки 17. Запечатывание упаковки осуществляется аналогично изготовлению подложки, то есть подача пленки 6, ее зажим, нагрев, образование герметичного объема и его вакуумирование с последующей сваркой подложки 17 с предметами 18 и пленкой 6, отрезание готовой упаковки от пленки.

В настоящем изобретении реализуется упаковка предметов в термоусадочную пленку, которая получается внешне привлекательной.

При использовании способа и устройства упаковки в термоусадочную пленку в соответствии с настоящим изобретением потребление пленки уменьшается, а также становится возможным использование более тонких пленок.

Настоящее изобретение не должно рассматриваться ограниченным приведенным выше описанием и показанным на сопроводительных фиг.1 - 9, при этом может быть множество модификаций без отклонения от объема предложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2094725C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2179920C2 |

| ТОКОПРОВОДЯЩЕЕ СОЕДИНЕНИЕ | 1998 |

|

RU2134004C1 |

| ГИДРАВЛИЧЕСКОЕ УПЛОТНЕНИЕ ВАЛА | 1994 |

|

RU2090783C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| СПОСОБ МАНИПУЛИРОВАНИЯ СФЕРИЧЕСКИМ ОБЪЕКТОМ | 1996 |

|

RU2105663C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ИМПУЛЬСНОГО ИСТОЧНИКА СВЕТА | 2000 |

|

RU2169410C1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2191993C2 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ СФЕРИЧЕСКИМ ОБЪЕКТОМ | 1996 |

|

RU2110398C1 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ СФЕРИЧЕСКИМ ОБЪЕКТОМ | 1996 |

|

RU2105662C1 |

Изобретение относится к способу упаковки групп предметов в термоусадочную пленку, в котором из одного листа пленки формуют подложку с ячейками для размещения предметов, а другим листом запечатывают путем сваривания этих листов, а также к устройству для осуществления этого способа. Изобретение может применяться в пищевой, химической и других отраслях промышленности. Суть способа состоит в том, что формообразование подложки осуществляют первоначально плотным обтягиванием пленкой отдельно расположенных выступающих формообразующих элементов поддона с последующим образованием стыка. При необходимости одновременно с формированием гнезд для предметов дополнительно формообразуют группу выступов, например, цилиндрической формы, стенки которых срезают перед размещением предметов на подложке, получая группу отверстий. Устройство содержит станину, зажим пленки, вакуумный стол, нагреватель и поддон, выполненный из двух плит. При этом на одной из плит выполнена группа выступающих формообразующих элементов, частично или полностью повторяющих контуры упаковываемых предметов и расположенных на поддоне на расстоянии друг от друга. В другой плите выполнены отверстия, форма которых совпадает с формой формообразующих элементов, а их расположение совпадает с расположением формообразующих элементов. В изобретении представлены варианты выполнения устройства. Изобретение позволяет получить внешне привлекательную упаковку с использованием более тонких пленок и с уменьшенным их потреблением. 2 с. и 7 з.п. ф-лы, 9 ил.

| Устройство для группового упаковывания предметов | 1987 |

|

SU1528687A1 |

| Способ упаковывания изделий, имеющих внутренние незамкнутые полости, между двумя термосвариваемыми полимерными пленками | 1988 |

|

SU1620367A1 |

| Устройство для упаковывания изделий в полимерную пленку | 1985 |

|

SU1294701A1 |

| Устройство для упаковки изделий в пленку | 1979 |

|

SU863458A1 |

| Ложемент для упаковки изделий в полимерную пленку | 1977 |

|

SU627017A1 |

Авторы

Даты

2002-11-10—Публикация

1999-09-09—Подача