Изобретение относится к области цветной металлургии и может быть использовано при переработке серебросодержащих цинковых кеков с извлечением серебра в кондиционный продукт.

Известен способ переработки цинковых кеков, включающий последовательно стадии флотации, обжига флотоконцентрата, сернокислотного выщелачивания продуктов обжига, отмывку твердого остатка выщелачивания от сульфатов в растворах каустической и кальцинированной соды и плавку серебросодержащего продукта на сплав Доре (см. патент России 2153013 по кл. С 22 В 7/00, опубл. в бюл. 20, 20.07.2000).

Недостатком указанного способа является необходимость проведения стадии обжига флотоконцентрата, что увеличивает капитальные затраты на улавливание пылей и очистку серосодержащих газов.

Известен способ переработки цинковых кеков с извлечением серебра в кондиционный продукт, включающий тиомочевинное выщелачивание при температуре 30-85oС и рН 1-5 с последующей сорбцией из пульпы серебра гранулированным активным углем (см. патент Канады 1321077 по кл. С 22 В 3/06, опубл. 10.08.93).

Недостатком указанного способа является высокий расход активированного угля и низкое извлечение серебра в раствор 85%.

Наиболее близким по технической сущности и достигаемому результату является способ переработки цинковых кеков, включающий водную отмывку, совместное сернокислотное и тиомочевинное (тиокарбомидное) выщелачивание с добавкой нитрата аммония при температуре 60oС, извлечение из раствора золота и серебра электролизом и цементацией с получением кондиционного по благородным металлам продукта и возвратом раствора после известкой очистки в цикл выщелачивания кеков (см. В.В. Лодейщиков. "Технология извлечения золота и серебра из упорных руд". Т. 2. Иркутск, 1999, с.438).

Недостатком указанного способа является проведение электролиза из растворов с высоким содержанием меди, которая попадает в катодный осадок и способствует выпадению из раствора серебросодержащих осадков, уменьшая извлечение серебра. Другим недостатком является получение бедных по серебру растворов, что значительно увеличивает удельные затраты по расходу тиомочевины, электроэнергии. Причем наблюдается высокий выход известковых остатков при очистке раствора от тиомочевинного выщелачивания, утилизирующихся на стадии вальцевания. Ввод серной кислоты на стадию выщелачивания флотоконцентратов нарушает сульфатный баланс при утилизации растворов в действующем цинковом производстве.

Техническим результатом данного изобретения является улучшение качества катодного осадка и повышение извлечения благородных металлов за счет снижения перехода меди, железа, цинка в тиомочевинный раствор, а также достижение полной утилизации продуктов технологии в действующем цинковом производстве без нарушения сульфатного баланса.

Технический результат достигается тем, что известный способ переработки цинковых кеков, содержащих благородные металлы, включающий водную отмывку путем флотации кеков с получением обогащенного по серебру флотоконцентрата, его сернокислотное и тиомочевинное выщелачивание, электролиз с извлечением из раствора благородных металлов, известковую очистку раствора и возврат его на выщелачивание, согласно изобретению сернокислотное выщелачивание флотоконцентрата проводят при температуре 90-100oС и конечной кислотности 75-100 г/л с получением твердого отфильтрованного остатка, направляемого на тиомочевинное выщелачивание.

Предложенный способ испытан в лабораторных условиях. Испытания показали, что тиомочевинное выщелачивание остатка от сернокислотного выщелачивания флотоконцентрата (продукта водной отмывки цинковых кеков путем флотации) позволяет значительно улучшить качество катодного металла.

Проведение отдельной стадии сернокислотного выщелачивания флотоконцентрата при температурах 90-100oС с конечной кислотностью 50-100 г/л позволяет наиболее полно на 90-95% извлечь железо, медь в раствор, который будет направлен в основной гидрометаллургический цикл цинкового производства. При дальнейшем тиомочевинном выщелачивании твердого остатка получаются "богатые" по благородным металлам растворы с низким содержанием меди, что позволяет получать на электролизе качественные осадки благородных металлов. В связи с низким содержанием цинка в тиомочевинных растворах значительно сокращается количество известковых осадков при очистке растворов и, следовательно, затраты на их утилизацию.

Проверку способа осуществляют следующим образом. Цинковые кеки отмывали водой, используя флотационные машины. При этом одновременно с отмывкой кеков происходила их флотация с получением флотоконцентрата и хвостов флотации. Хвосты флотации направляли на вельцевание, а флотоконцентрат состава, %: цинк 35-45; железо 7-18; медь 2-5; серебро 0,2-0,8; золото 8-12 г/т подвергали сернокислотному выщелачиванию при температуре 90-100oС в течение 6 час. Конечная кислотность пульп составила 50-100 г/л. Выход остатка от флотоконцентрата составил 50-80%. Извлечение в раствор цинка составило 20-40%, а железа и меди 90-95%. В твердом остатке на 100% оставались благородные металлы, а цинк - в сульфидной форме, который практически не переходил в раствор при тиомочевинном выщелачивании. Твердый осадок отфильтровывали и подвергали тиомочевинному выщелачиванию при температуре 40-70oС и начальной концентрации тиомочевины в растворе 15-40 г/л. В раствор переходило серебро на 95% и золото на 87%. Раствор отделяли от твердого остатка. Твердый остаток, содержащий 40-60% сульфидов цинка, направляли на обжиг, а тиомочевинный раствор состава: серебро 1,4-1,7 г/л, медь 50-100 мг/л, цинк 200-300 мг/л, железо 30-60 мг/л, золото 0,6-0,9 мг/л подвергался электролизу, при этом на катоде был получен металл состава, %: серебро 99,9; золото 0,05-0,06. Медь, цинк, железо на катоде практически не выделяются. Тиомочевинный раствор очищали от примесей раствором извести при рН 9-10. Выход известкового остатка составил 30 кг на 1 кг полученного серебра, который утилизировали в вельц-печах. Очищенный раствор снова использовали на стадии тиомочевинного выщелачивания. Расход тиомочевины составлял 10 кг/кг полученного серебра.

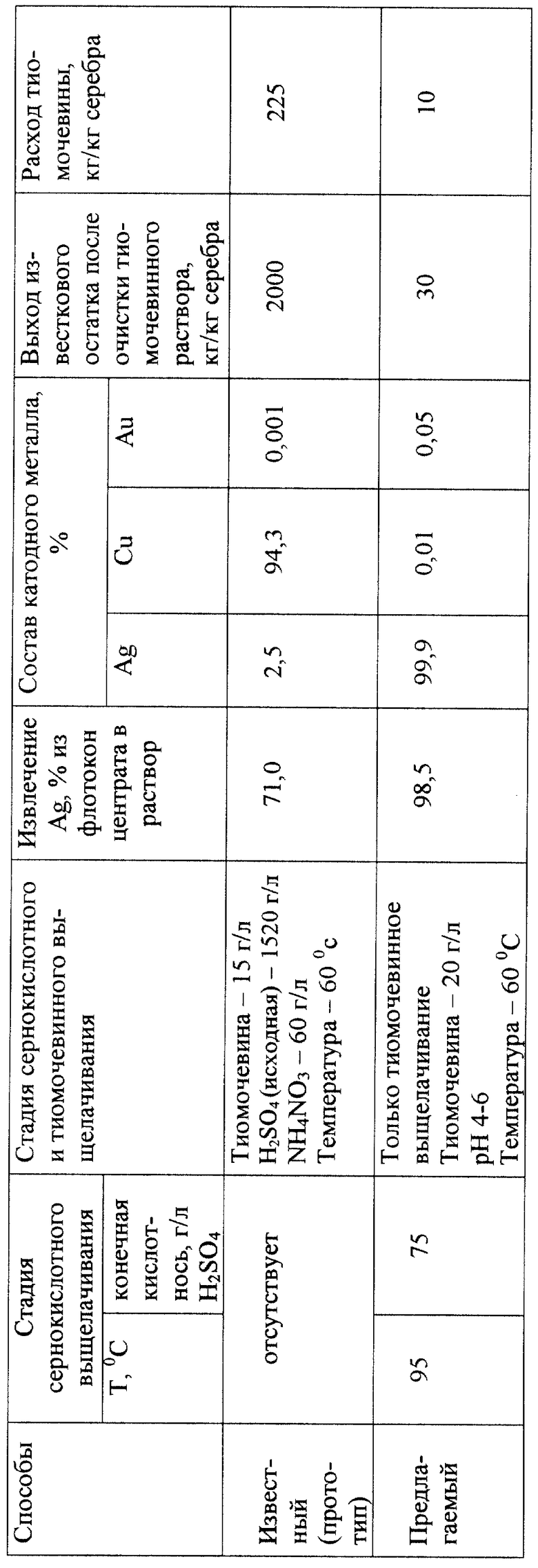

В таблице приведены варианты способа переработки цинковых кеков. Как видно из приведенных в таблице данных, при использовании предложенного способа значительно улучшается качество катодного металла. Так, в катодном осадке 99,9% серебра, против 2,5% (при использовании прототипа). Уменьшается выход известкового остатка после очистки тиомочевинных растворов в 60-70 раз и расход дорогостоящей тиомочевины в 20-25 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2172352C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2186133C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТОВ | 1995 |

|

RU2078839C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ИНДИЯ ИЗ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2000 |

|

RU2181783C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

Изобретение относится к области цветной металлургии и может быть использовано при переработке серебросодержащих цинковых кеков с извлечением серебра в кондиционный продукт. Способ осуществляют путем флотации цинковых кеков и сернокислотного выщелачивания флотоконцентрата с получением отфильтрованного твердого остатка. Его подвергают тиомочевинному выщелачиванию и электролизу с извлечением из тиомочевинного раствора благородных металлов, затем проводят известковую очистку раствора и возврат раствора на стадию тиомочевинного выщелачивания. Использование способа позволяет улучшить качество готового продукта, увеличив в нем содержание серебра, уменьшить выход известкового остатка после очистки тиомочевинных растворов и снизить расход тиомочевины. 1 табл.

Способ переработки цинковых кеков, содержащих благородные металлы, включающий водную отмывку путем флотации кеков с получением обогащенного по серебру флотоконцентрата, его сернокислотное и тиомочевинное выщелачивание, электролиз с извлечением из раствора благородных металлов, известковую очистку раствора и возврат его на выщелачивание, отличающийся тем, что сернокислотное выщелачивание проводят при 90-100oС и конечной кислотности 75-100 г/л с получением твердого отфильтрованного остатка, направляемого на тиомочевинное выщелачивание.

| ЛОДЕЙЩИКОВ В.В | |||

| Технология извлечения золота и серебра из упорных руд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Иркутск, 1999, с.438 | |||

| МЕРЕТУКОВ М.А | |||

| и др | |||

| Металлургия благородных металлов | |||

| Зарубежный опыт | |||

| - М.: Металлургия, 1991, с.198-212 | |||

| СПОСОБ ОБРАБОТКИ ОСАДКОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ЦЕМЕНТАЦИИ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2027784C1 |

| Реферативный журнал Металлургия | |||

| - М.: ВИНИТИ, 1985, реф.9Г248 | |||

| Припыл для стержневых ящиков | 1961 |

|

SU141994A1 |

Авторы

Даты

2002-11-10—Публикация

2000-12-13—Подача