Изобретение относится к области цветной металлургии, в частности к переработке свинцовых цинковых промпродуктов.

Известен способ переработки свинцовых кеков цинкового производства путем подачи их на агломерацию в шихту со свинцовыми концентратами, флюсами, включая железную руду, кремнезем, оксид кальция, с дальнейшей плавкой агломерата в шахтной печи с получением чернового свинца (В.Я.Зайцев, Е.В. Маргулис. Металлургия свинца и цинка. М.: Металлургия, 1985 г.).

Недостатками указанного способа являются низкое извлечение свинца в черновой металл - 75% и ограничение дозировки свинцовых кеков в шихту агломерации (не более 3-5%) в связи с ухудшением качества агломерата.

Известны способы переработки свинцовых кеков путем их содовой плавки при температуре 1000oС. Предварительно перед плавкой из свинцовых кеков удаляют основную массу сульфатной серы путем их содовой промывки или прокалки при температурах 750-800oС (см. Цветные металлы, 2000, 5, с. 35-36 и патенты России 2086681, 2123059 по кл. С 22 7/00, 13/02).

Наиболее близким по технической сущности и достигаемому результату является способ переработки свинцовых кеков цинкового производства, включающий их термообработку с железосодержащим флюсом, последующую электроплавку с получением чернового свинца, штейна и шлама (см. патент России 2150520 по кл. С 22 В 7/00, 13/00, опубл. Бюлл. 16, от 10.06.2000 г.).

Недостатками указанного способа являются низкое извлечение свинца в черновой металл - 89,8% и высокая загрузка до 20% к массе свинцового кека на плавку железосодержащего флюса в виде железной руды (содержащей 90-95% оксида железа), что увеличивает затраты на реализацию технологии.

Технический результат, достигаемый при осуществлениии изобретения, заключается в повышении извлечения свинца на 6,2-6,3%, а также в снижении себестоимости переработки свинцовых кеков за счет исключения подачи балластовой железной руды на плавку.

Технический результат достигается тем, что известный способ переработки свинцовых кеков цинкового производства, включающий в себя термообработку смеси свинцовых кеков и железосодержащего флюса с последующей ее электроплавкой, согласно изобретению в качестве железосодержащего флюса используют остаток от выщелачивания обожженного флотоконцентрата, полученного при флотации цинковых кеков, а другим отличием согласно изобретению является то, что переработку осуществляют при соотношении свинцового кека и остатка от выщелачивания обожженного флотоконцентратора, равном 1:(0,1-0,3).

Предложенный способ испытан в укрупненно-лабораторных условиях. Испытания показали, что при совместной термообработке и электроплавке свинцового кека и остатка от выщелачивания обожженного флотоконцентрата, полученного при флотации цинковых кеков, %: цинк 10-15, железо - 20-50, медь - 1-10, свинец 10-25, серебро 1-10, увеличивается извлечение свинца в черновой металл в сравнении с известным способом (прототип).

Изменение соотношений свинцового кека и остатка от 1:0,1 до 1:0,3, в пределах которых достигаются наиболее высокие извлечения свинца в черновой металл, связано с тем, что железо находится в форме натриевого ярозита и гидрогематита HFeO2 в остатке выщелачивания обожженного флотоконцентрата.

Проверку способа осуществляют следующим образом: свинцовый кек состава, мас. %: свинец 25-45, цинк 6-15, медь 2-5, железо 1-10, серебро 200-1000 г/т смешивали с остатком от выщелачивания обожженного флотоконцентрата (см. патент России 2153013, опубл. Бюл. 20, 20.07.2000 г.), состава, %: цинк 10-15, железо 20-50, медь 1-10, свинец 10-25, серебро 1-10. Смесь прокаливали при температуре 750oС в течение 1,5-2 часа. Затем загружали в электропечь и проводили плавку при температуре 1250oС в течение 3-х часов. Перед окончанием плавки в расплав вводили около 2% от веса смеси коксика, затем расплав разливали в изложницы и разделяли шлак, штейн и черновой свинец.

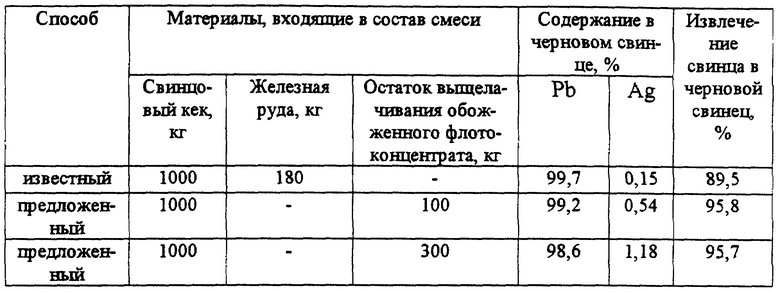

В таблице приведены варианты способа переработки свинцовых кеков цинкового производства.

Как видно из приведенных в таблице данных, при использовании предлагаемого способа возрастет извлечение свинца в черновой металл на 6,2-6,3%. Серебро из остатка выщелачивания обожженного флотоконцентрата на 95-98% переходило в черновой свинец. За счет подачи на плавку остатка выщелачивания обожженного флотоконцентрата, содержащего свинец и благородные металлы вместо железной руды, снижается себестоимость передела и производится дополнительное количество металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 2004 |

|

RU2244758C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2172352C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1997 |

|

RU2123059C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

Изобретение относится к области цветной металлургии, в частности к переработке свинцовых цинковых промпродуктов. Способ переработки свинцовых кеков цинкового производства включает термообработку смеси свинцового кека и железосодержащего флюса с последующей ее электроплавкой, причем в качестве железосодержащего флюса используют остаток от выщелачивания обожженного флотоконцентрата, полученного при флотации цинковых кеков, обеспечивается повышение извлечения свинца в черновой металл. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Способ подготовки свинцовых кеков и пиритных огарков к пирометаллургической переработке | 1959 |

|

SU128608A1 |

| Способ переработки кеков цинкового производства | 1961 |

|

SU150632A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

Авторы

Даты

2002-07-27—Публикация

2000-12-13—Подача