Изобретение относится к области цветной металлургии, к производству свинца, в частности к переработке свинцовых промпродуктов.

Известен способ переработки свинцовых кеков цинкового производства путем подачи их на агломерацию в шихту со свинцовыми концентратами, флюсами с дальнейшей плавкой агломерата в шахтной печи с получением чернового свинца (В. Я. Зайцев, Е.В. Маргулис: Металлургия свинца и цинка. / М.: Металлургия, 1985 г.). Недостатком указанного способа является низкое извлечение свинца в черновой металл -75% и ограничение дозировки свинцовых кеков в шихту агломерации (не более 3-5%) в связи с ухудшением качества агломерата.

Известен способ переработки свинцовых цинксодержащих кеков и пылей ("Цветные металлы", N 6, 1990 г., с. 29 - 30), когда кеки и пыли подвергаются гидрометаллургической переработке, которая заключается в их щелочном выщелачивании для извлечения в раствор свинца и последующем электролизе раствора с получением катодной свинцовой губки. Щелочному выщелачиванию свинца предшествует отмывка материала от сульфатной серы в замкнутом цикле с регенерацией промывного раствора известью.

Катодную свинцовую губку затем плавят под слоем щелочи с получением товарного свинца. Полученный остаток (кек) от щелочного выщелачивания свинцового кека подают совместно с сульфидным цинковым концентратом на обжиг в голову цинкового производства. Отход производства - известково-гипсовый кек.

Недостатками известного способа являются:

- неизвлечение в товарную продукцию благородных металлов, которые остаются в кеках от выщелачивания;

- неизвлечение меди по тем же причинам;

- высокий выход промпродуктов и отходов производства (0,72 т/т свинца);

- наличие стоков;

- получение большого количества баластных оборотов, не содержащих сульфидной серы (в виде кека от выщелачивания), подаваемых на обжиг совместно с сульфидными цинковыми концентратами.

Наиболее близким по технической сущности и достигаемому результату является способ переработки свинцового кека, включающий прокалку кеков при температуре 750 - 800oC, последующее смешение прокаленных кеков с натрийсодержащим флюсом и восстановителем, электроплавку полученной смеси (см. патент Российской Федерации RU 2086681 C1; C 22 B 7/00, 13/02).

Недостатками указанного способа являются:

- использование при электроплавке большого количества кальцинированной соды и щелочи;

- получение медь - и цинксодержащего шлако-штейнового расплава;

- необходимость проведения операций грануляции выщелачивания шлако-штейнового расплава и упаривания растворов от выщелачивания для регенерации твердой щелочи (NaOH), используемой при электроплавке;

- потери меди в связи с ее переходом на 85-95% в остаток от вельцевания - клинкер (при вельцевании шлако-штейна);

- необходимость проведения операции каустификации огарка.

Заявляемый способ позволяет:

- исключить использование кальцинированной соды и щелочи;

- исключить операции выщелачивания и упаривания растворов, связанных с регенерацией щелочи;

- извлечь медь на 90-91% в товарный медный штейн;

- извлечь золото и серебро на 90-92% в товарный золото- серебряный сплав (сплав Доре);

- извлечь цинк на 97 - 97,5% в высокоцинковистые шлаки, содержащие 24 -25% цинка и только 3% свинца, что обеспечивает при вельцевании получение высококачественных цинковых возгонов;

- снизить температуру прокалки.

Технологический процесс по заявленному способу является чисто пирометаллургическим, в связи с чем какие-либо стоки отсутствуют.

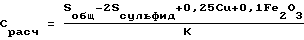

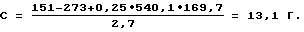

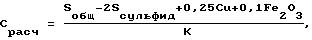

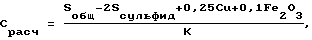

Указанный технический результат достигается тем, что в способе переработки свинцовых цинк- и медьсодержащих кеков и пылей согласно изобретению в исходный материал добавляют оксид железа до весового соотношения железа к цинку 1,1-1,2: 1, определяют в шихте весовое содержание углерода и весовое соотношение свинца к меди, рассчитывают требуемое содержание в шихте углерода (по сухому), сравнивают исходное весовое содержание углерода в шихте с его расчетным значением и при превышении расчетного значения над исходным в шихту добавляют углерод до расчетнного содержания, а при превышении исходного содержания углерода над расчетным шихту дополнительно подвергают термообработке при температуре 650-750oC с последующим проведением восстановительно-реакционной электроплавки шихты с получением чернового свинца, штейна и шлака, а перед выпуском последнего в расплав вводят углерод в количестве до 2% от веса шихты. При весовом соотношении в шихте свинца к меди менее 40: 1 расчетное количество углерода в шихте определяется по формуле: ,

,

где K = 2,7 - коэффициент окислительно-восстановительного потенциала.

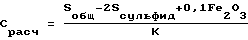

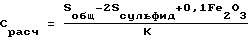

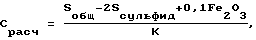

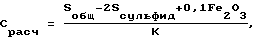

При весовом соотношении в шихте свинца к меди, большем или равном 40:1, расчетное количество углерода в шихте определяется по формуле: ,

,

где K = 2,7- коэффициент окислительно-восстановительного потенциала.

Сущность заявляемого способа состоит в следующем.

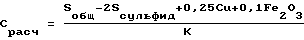

Свинцовые цинк- и медьсодержащие кеки и пыли подвергаются восстановительно-реакционной электроплавке с получением чернового свинца, штейна и шлака. При этом количество углерода в шихте, необходимое для проведения плавки, рассчитывается по формуле: ,

,

где K = 2,7 - коэффициент окислительно-восстановительного потенциала.

Для обеднения шлака по свинцу перед его выпуском в расплав вводят углерод в количестве до 2% от веса шихты. В случае, если содержание углерода в шихте меньше расчетного, в нее добавляют углерод до расчетного значения; если содержание углерода в шихте больше расчетного, ее подвергают предварительной термообработке при температуре 650-750oC с доведением содержания углерода в шихте до расчетной величины.

Если содержание меди в шихте по отношению к свинцу мало (более 40:1), то она практически не требует увеличения содержания углерода в шихте и медь из расчетной формулы исключается.

Для более полного извлечения цинка в шлак в состав шихты добавляется оксид железа до весового соотношения железа к цинку 1:1, 2:1. Полученный в результате плавки черновой свинец рафинируется известными традиционными способами, штейн, содержащий 40-50% меди, перерабатывается в медеплавильном производстве, шлак поступает в вельц-печь или шлаковозгоночную установку (фьюминг) для извлечения цинка.

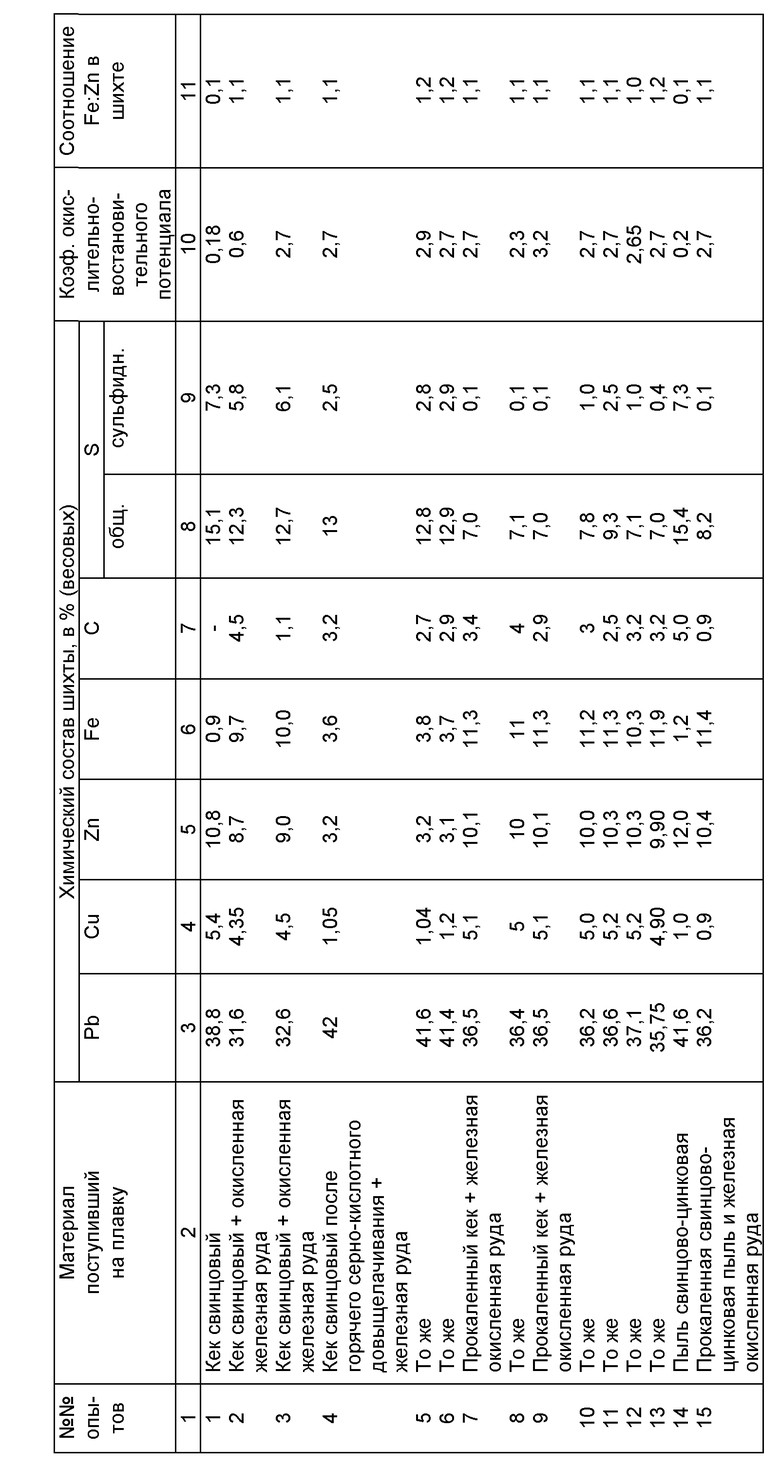

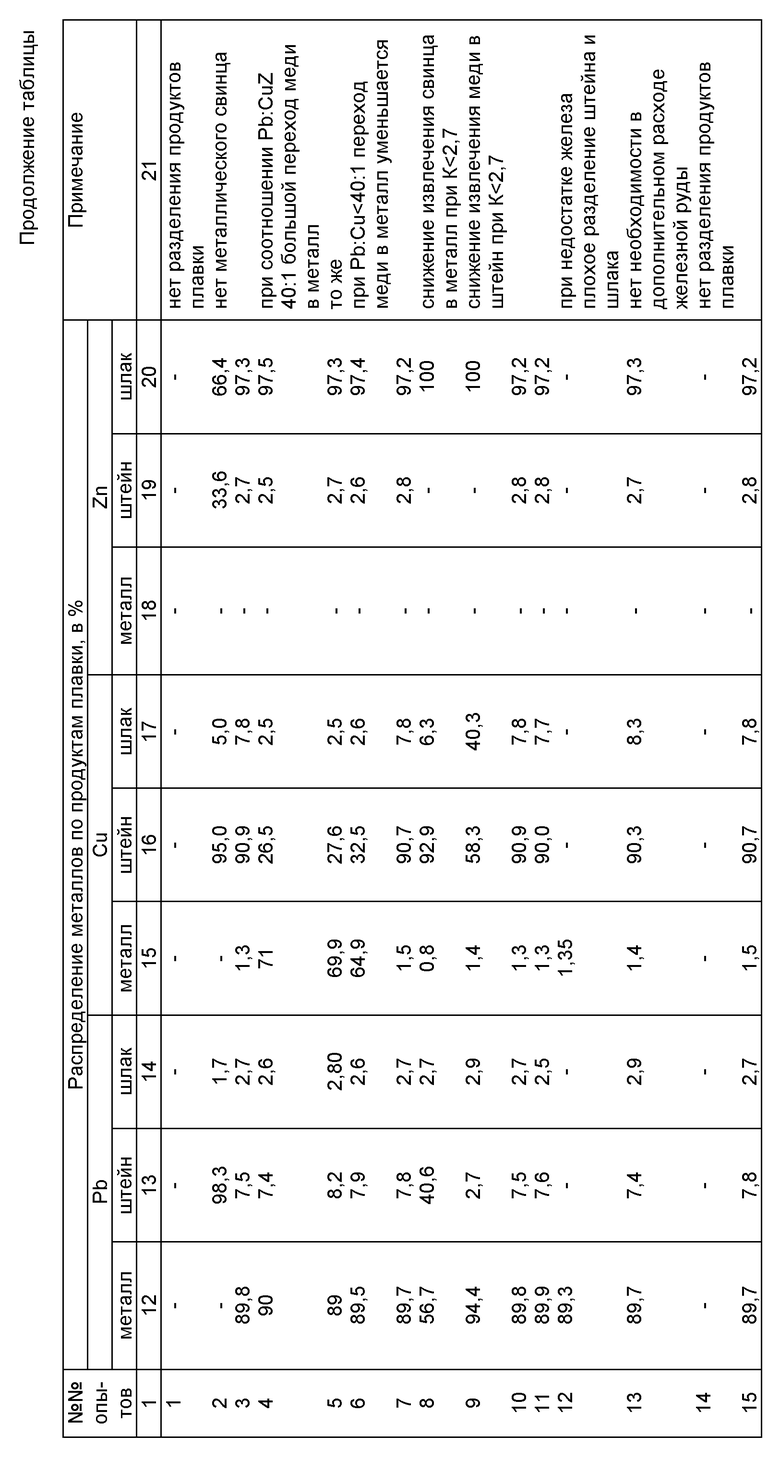

Изобретение иллюстрируется следующими примерами осуществления способа.

Пример 1 (см. таблицу опыты N 1 и N 3).

1000 г свинцового кека состава, %: свинец 38,8, медь 5,4, цинк 10,8, железо 0,9, сера общая 15,1, в ней сера сульфидная 7,3%, серебро 0,55 г при отсутствии углерода (опыт N 1) проплавили, не получив в результате разделения продуктов плавки. К кеку этого же состава добавили оксид железа в виде железной руды в количестве 177,6 г (железа в ней 109,8 г) (см. опыт N 3), доведя соотношение железа к цинку до (9 + 109,8)/108 = 1,1.

Затем определили весовое соотношение свинца к меди:

388/54= 7,2 < 40

Рассчитали требуемое для проведения плавки содержание в шихте углерода по формуле:

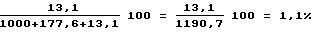

Добавив в шихту углерод, получили его содержание (см. опыт N 3)

Провели электротермическую плавку, добавив перед окончанием плавки углерод в виде коксовой мелочи в количестве 2% (240 г) от веса шихты.

В результате плавки получили:

- черновой свинец в количестве 349,1 г, содержащий 99,8% свинца, 0,2% меди и 0,535 г серебра;

- штейн в количестве 104,5 г, содержащий 27,7% свинца, 46,9% меди, 3,2% цинка, 19,4% серы, 0,014 г серебра;

- шлак в количестве 429,4 г, содержащий 2,5% свинца, 1% меди, 24,5% цинка, 26,9% железа и 0,4% серы.

При этом извлечение металлов из кека составило в %:

в черновой свинец:

свинца - 89,8

меди-1,3

серебра - 97,3

в штейн:

свинца - 7,5

меди - 90,9

серебра - 2,5

в шлак:

свинца - 2,7

меди - 7,8

цинка - 97,3

серебра - 0,2

Пример 2 (см. таблицу опыты N 14 и 15)

1000 г свинцовых пылей состава, %: свинца 41,6, меди 1, цинка 12, железа 1,2, углерода 5 проплавляли, не получив разделения продуктов плавки (см. опыт N 14).

Затем к пылям этого же состава добавили железа в виде окисленной железной руды в количестве 194,1 г (железа в ней 120 г), доведя соотношение железа к цинку до (1,2+120)/120= 1,1.

Затем определили весовое соотношение свинца к меди

416/10=41,6 > 40

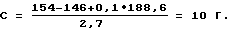

Рассчитали требуемое для проведения плавки содержание в шихте углерода по формуле:

Определили, что требуется прокалка, поскольку содержание углерода превышает необходимое расчетное содержание 50 г > 10 г.

Провели прокалку шихты при температуре 650 - 750oC. При этом получили следующий состав прокаленной шихты (свинцово-цинковая пыль и железная окисленная руда):

углерод 10:(960+194,1-7,2)=0,9%

соответственно, в %:

свинец - 36,2

медь - 0,9

цинк - 10,4

железо - 11,4

сера общая - 8,2

сера сульфидная - 0,1

(см. опыт N15)

Провели электротермическую плавку. В результате плавки получили черновой свинец, штейн и шлак с распределением металлов по продуктам плавки, в %, указанных в таблице 1 (см. опыт N 15) с показателями по извлечению и содержанию свинца, меди и цинка в продуктах плавки, близких к тем же показателям, указанным в примере 1.

Была проведена серия опытных плавок различного исходного сырья, такого как: свинцового кека влажностью 6-8%; свинцового кека с добавлением окисленной железной руды; предварительно прокаленного свинцового кека при температуре 650 - 750oC с добавлением железной руды, подсушенного до влажности 6-8% свинцового кека после горячего сернокислотного выщелачивания с добавлением окисленной железной руды, свинцово-цинковых пылей (в т.ч. прокаленных) с добавлением окисленной железной руды.

Результаты серии опытных плавок, направленных на выявление оптимальных условий проведения заявленного способа приведены в таблице.

Экспериментально установлено, что для оптимального проведения процесса плавки коэффициент окислительно-восстановительного потенциала К = 2,7. При К>2,7 (опыт N 9) снижается извлечение меди в штейн, при К<2,7 (опыт N 8) снижается извлечение свинца в металл и при низких его значениях (опыт N 2) металлическая свинцовая фаза вообще отсутствует.

При переработке свинцового кека без добавления железной руды (опыт N 1) нет разделения продуктов плавки. При добавлении железной руды в весовом соотношении железо к цинку, равном 1:1 (опыт N 12) имеет место плохое разделение штейна и шлака.

При весовом соотношении железа к цинку, равном 1,1-1,2:1, когда К = 2,7, имеет место высокое извлечение цинка в шлак (опыт NN 3, 7, 10, 11, 13) при высоком извлечении свинца в черновой металл и меди в штейн. При малом содержании меди, когда весовое соотношение свинца и меди находится на уровне 40: 1 и больше, наблюдается большой переход меди в металлическую свинцовую фазу (опыты NN 4 и 5). При этом увеличение содержания в шихте углерода не влияет на результаты плавки. При изменении соотношения свинца к меди в меньшую сторону по сравнению 40:1 переход меди в штейн существенно увеличивается (опыт N 6).

Таким образом, как видно из приведенных данных, заявляемый способ позволяет комплексно перерабатывать свинцовые медь- и цинксодержащие кеки и пыли, извлекая из них металлы в твердые продукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2186133C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2175354C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 2004 |

|

RU2244758C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2172352C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1997 |

|

RU2123059C1 |

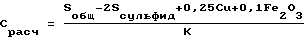

Способ относится к области цветной металлургии, к производству свинца, в частности к переработке свинцовых промпродуктов. В исходный материал - медьсодержащий свинцовый кек или пыль добавляют оксид железа до весового соотношения железа к цинку 1,1-1,2:1, определяют в шихте весовое содержание углерода и весовое соотношение свинца к меди, рассчитывают требуемое содержание в шихте углерода (по сухому) по формуле при весовом соотношении в шихте свинца к меди менее 40:1.  при весовом соотношении в шихте свинца к меди больше или равно 40:1

при весовом соотношении в шихте свинца к меди больше или равно 40:1  где К = 2,7, сравнивают исходное содержание углерода в шихте с его расчетным значением и, если расчетное значение превышает исходное, в шихту добавляют углерод до расчетного содержания, а если исходное содержание углерода превышает расчетное, то шихту дополнительно подвергают термообработке при температуре 650-750°С с последующим проведением электроплавки шихты с получением чернового свинца, штейна и шлака и перед выпуском последнего в расплав вводят углерод в количестве до 2% от веса шихты, способ позволяет уменьшить расход реагентов, упростить переработку, извлечь медь, золото, серебро, цинк и снизить температуру прокалки. 2 з.п. ф-лы, 1 табл.

где К = 2,7, сравнивают исходное содержание углерода в шихте с его расчетным значением и, если расчетное значение превышает исходное, в шихту добавляют углерод до расчетного содержания, а если исходное содержание углерода превышает расчетное, то шихту дополнительно подвергают термообработке при температуре 650-750°С с последующим проведением электроплавки шихты с получением чернового свинца, штейна и шлака и перед выпуском последнего в расплав вводят углерод в количестве до 2% от веса шихты, способ позволяет уменьшить расход реагентов, упростить переработку, извлечь медь, золото, серебро, цинк и снизить температуру прокалки. 2 з.п. ф-лы, 1 табл.

где k = 2,7 - коэффициент окислительно-восстановительного потенциала.

где k = 2,7 - коэффициент окислительно-восстановительного потенциала.

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1997 |

|

RU2123059C1 |

| Способ переработки пылей свинцового производства | 1985 |

|

SU1252374A1 |

| Способ переработки пылей свинцо-ВОгО пРОизВОдСТВА | 1979 |

|

SU804705A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 0 |

|

SU197957A1 |

| GB 1577106, 15.10.1980 | |||

| US 3451806, 24.06.1969 | |||

| US 4115109, 19.09.1978. | |||

Авторы

Даты

2000-06-10—Публикация

1998-11-24—Подача