Изобретение относится к вакуумной технологии нанесения пленок и покрытий металлов и сплавов на полимерные материалы и может использоваться для придания защитно-декоративных свойств полимерам.

Известен способ осаждения пленки [1] методом термического испарения металла в вакууме, с последующей конденсацией паровой фазы на поверхности изделия. Недостатком данного способа является незначительная прочность сцепления покрытия с основой.

Известен также способ нанесения покрытий [2], включающий предварительную очистку поверхности от загрязнений и нанесение в едином цикле промежуточного углеродного слоя, а затем покрытия с помощью импульсных ускоренных плазменных потоков. Основным недостатком данного способа является низкая скорость обработки изделий на стадии нанесения покрытия, что делает данный способ недоступным для промышленных масштабов производства.

Наиболее близким решением к изобретению является способ получения защитно-декоративных покрытий [3] , включающий: предварительную обработку поверхности изделий в газовой плазме тлеющего разряда и создание на поверхности основного металлического слоя посредством ионного осаждения. Недостатком данного способа является рыхлая поверхность получаемого металлического слоя, что приводит к необходимости использования защитного полимерного лакового покрытия. Это ведет к значительному усложнению технологического процесса обработки, увеличению себестоимости изделия в целом.

В основу настоящего изобретения положена задача - разработать способ нанесения на полимерные материалы защитно-декоративных металлических покрытий, обладающих высокой адгезионной прочностью и износостойкостью.

Технический результат достигается за счет более эффективной активации поверхности изделия перед осаждением металлического покрытия, c одной стороны, а также получение более плотного покрытия за счет непрерывной активации наносимого металлического покрытия, с другой стороны.

Поставленная задача решается тем, что, как и в известном способе ионноплазменного нанесения металлических покрытий на изделия из полимерных материалов, изделие размещают в вакуумной камере и осуществляют предварительную обработку его поверхности в газовой плазме с последующим вакуумно-дуговым осаждением металлического покрытия.

Новым является то, что осаждение металлического покрытия проводят при одновременной его обработке ионами рабочего газа с энергией ионов до 1 кэВ и плотностью тока 0,3-1,0•10-4 А/см2.

Кроме того, предварительную обработку изделий осуществляют в течение 2-6 мин в плазме рабочего газа при плотности ионного тока 0,3-1,0•10-4 А/см2.

Кроме того, в качестве рабочего газа используют смесь ацетилена и аргона в пропорции от 10:90 до 30:70%.

Кроме того, металлическое покрытие осаждают из металлов и сплавов, выбранных из группы, состоящей из титана, алюминия, нержавеющей стали.

Кроме того, металлическое покрытие осаждают толщиной не менее 500 нм.

Кроме того, металлическое покрытие наносят на изделия из полимерных материалов, выбранных из группы, состоящей из поливинилхлорида, поликарбоната и полистирола.

В данном изобретении использована технология получения покрытий, включающая предварительную обработку поверхности изделий в газовой плазме и последующее вакуумно-дуговое нанесение на нее металлической пленки с одновременной обработкой осаждаемого покрытия ускоренными ионами рабочего газа, например смеси ацетилена и аргона. При этом улучшение физико-механических свойств покрытий, получаемых данным способом, по-видимому, связано с непрерывной активацией атомов сначала подложки, а затем и наносимой пленки ионами рабочего газа. В результате это приводит к увеличению адгезии покрытия с основой, а также способствует увеличению плотности и износостойкости покрытия в целом.

Режим вакуумно-дугового напыления выбирался индивидуально для каждого типа осаждаемого материала. Основными критериями служили скорость осаждения покрытия, составляющая 200-300 нм/мин, и ток дуги испарителя (например, для титана до 80 А, для алюминия до 100 А).

Для предварительной обработки поверхности подложки и последующей обработки наносимой пленки были применены следующие режимы работы источника ионов: энергия ионов до 1 кэВ, плотность тока 0,3-1,0•10-4 А/см2, рабочий газ - смесь ацетилена и аргона в пропорции от 10:90 до 30:70%, рабочее давление 1-3•10-1 Па в течение всего процесса осаждения.

Величина энергии ионов до 1 кэВ и плотность ионного тока выбраны экспериментально таким образом, чтобы, с одной стороны, была высокая степень активации атомов поверхности подложки и наносимой пленки, с другой стороны, не происходило разрушения химических связей полимерных цепочек в поверхностном слое и образуемых соединений в покрытии. Установлено, что наиболее высокие показатели плотности покрытия, его адгезионной прочности и износостойкости имеют место в случае обработки поверхности подложки и наносимой пленки одновременно ионами ацетилена и аргона. При этом регулирование долевого соотношения этих газов в составе рабочего газа позволяет достигнуть высокой степени активации атомов подложки и пленки, при достаточно высокой стабильности работы источника ионов.

В дальнейшем изобретение поясняется примерами конкретного его выполнения.

Пример 1. На образец из полистирола, площадью около 200 см2, наносили покрытие на основе чистого титана по предлагаемому способу.

Для нанесения покрытия использовали установку вакуумного напыления покрытий ПВРД-1000, оборудованную электродуговым испарителем металла и широкоаппертурным источником газовых ионов "ДИОНИС-2" с диаметром ионного пучка 200 мм.

Вначале проводили предварительную обработку поверхности изделий в газовой плазме. При этом условия обработки были следующие: ток ионов - 15 мА, длительность обработки - 4 мин, рабочий газ - ацетилен и аргон в пропорции 10: 90%, давление в вакуумной камере - 210-1 Па в течение всего процесса обработки.

Далее, согласно разработанному технологическому процессу на подложку наносили покрытие из титана методом вакуумно-дугового осаждения металла, при токе дуги испарителя - 80 А, с одновременной обработкой наносимого покрытия ионами рабочего газа. Режим работы газового источника при этом был следующий: энергия ионов - 400 эВ, ток ионов - 15 мА, рабочий газ - ацетилен и аргон в пропорции 20:80%, рабочее давление - 2•10-1 Па в течение всего процесса обработки.

При достижении толщины пленки около 1 мкм процесс прекращали.

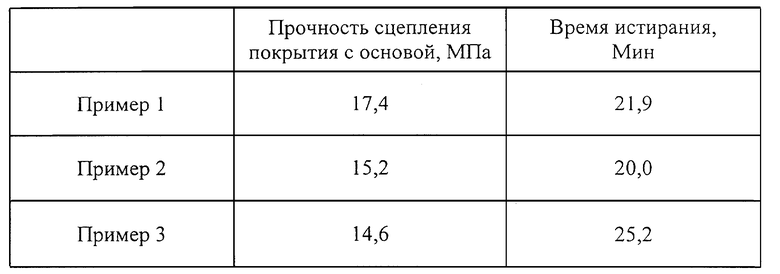

В таблице приведены результаты измерения износостойкости и прочности сцепления покрытия с основой.

Адгезия пленки оценивалась методом нормального отрыва штифта с известной площадью на машине растяжения ИМАШ-20-75. Износостойкость определяли по времени истирания покрытия на машине трения при вращении со скоростью 500 об/мин контртела в виде резинового наконечника, обернутого батистовой тканью, и при нагрузке 200 г на него.

Пример 2. На образец из поликарбоната, площадью около 200 см2, наносили покрытие на основе алюминия (сплав Д16).

При этом предварительную обработку проводили ионным источником при токе ионов 15 мА, длительность обработки составляла 2 мин, в качестве рабочего газа использовали смесь ацетилена и аргона в пропорции 10:90%, давление в вакуумной камере составляло 2•10-1 Па в течение всего процесса обработки.

Далее, на подложку наносили покрытие, при токе дуги испарителя 100 А, с одновременной обработкой наносимого покрытия ионами рабочего газа. Режим работы газового источника при этом был следующий: энергия ионов - 200 эВ, ток ионов - 15 мА, рабочий газ - ацетилен и аргон в пропорции 30:70%, рабочее давление - 2•10-1 Па в течение всего процесса обработки.

Аналогично примеру 1, процесс прекращали при достижении толщины пленки около 1 мкм.

Результаты измерения адгезии и износостойкости приведены в таблице.

Пример 3. На профиль из поливинилхлорида, площадью около 200 см2, наносили покрытие на основе нержавеющей стали (сталь 12Х18Н9Т).

Режим предварительной обработки был следующий: ток ионов газового источника - 15 мА, длительность обработки - 6 мин, рабочий газ - смесь ацетилена и аргона в пропорции 20:80%, давление в вакуумной камере - 2•10-1 Па в течение всего процесса обработки.

Далее, при условиях, приведенных в примере 1, осуществляли нанесение покрытия на подложку, до достижения толщины пленки около 1 мкм.

Результаты испытаний на прочность сцепления покрытия с основой и износостойкость покрытия отражены в таблице.

На основании результатов испытания видно, что предложенный способ решает поставленную задачу получения на полимерных материалах защитно-декоративных плотных металлических покрытий, обладающих высокой адгезионной прочностью и износостойкостью.

Источники информации

1. Авторское свидетельство СССР 1758083, МКИ С 23 C 14/00, 30.08.92 / Способ получения декоративных покрытий на изделиях из пластмасс.

2. Патент СССР 1552676, МКИ С 23 С 14/00, 30.06.94 / Способ металлизации поверхности полимерных материалов в вакууме.

3. Патент РФ 2058429, МКИ С 23 С 14/35, 20.04.96 / Способ напыления пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1997 |

|

RU2109083C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ В ВАКУУМЕ ИОННО-ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 1993 |

|

RU2065890C1 |

| ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ ИЗДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2567428C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ КЕРАМИКИ В ВАКУУМЕ | 2009 |

|

RU2407820C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО РАЗДЕЛИТЕЛЬНОГО ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ФЕРРИТОВ, КЕРАМИКИ И ФЕРРОКЕРАМИКИ (ВАРИАНТЫ) | 2013 |

|

RU2554245C1 |

| Способ металлизации текстильного материала | 2023 |

|

RU2821460C1 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

| СПОСОБ РЕАКТИВНОГО МАГНЕТРОННОГО НАНЕСЕНИЯ НАНОРАЗМЕРНОГО СЛОЯ ОКСИДА НА ПОДЛОЖКУ | 2013 |

|

RU2556433C1 |

Изобретение относится к вакуумной технологии нанесения пленок и покрытий металлов и сплавов на полимерные материалы. Изделие из полимера размещают в вакуумной камере и осуществляют его предварительную обработку в газовой плазме с последующим вакуумно-дуговым осаждением металлической пленки. Процесс осаждения металлической пленки сопровождается обработкой ускоренными ионами рабочего газа. В качестве материала осаждения используют титан, алюминий или нержавеющую сталь. В качестве обрабатываемого материала используют поливинилхлорид, поликарбонат или полистирол. Способ позволяет получить на полимерных материалах защитно-декоративные покрытия, обладающие высокой адгезионной прочностью и износостойкость. 5 з.п.ф-лы, 1 табл.

| RU 2058429 С1, 20.04.1996 | |||

| RU 2051986 С1, 10.01.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1991 |

|

RU2021037C1 |

| 0 |

|

SU279241A1 | |

Авторы

Даты

2002-11-10—Публикация

2000-01-31—Подача